1.本发明涉及激光增材制造技术领域,具体涉及一种针对合金薄壁结构的激光增材装置及其方法。

背景技术:

2.激光增材制造(laser additive manufacturing,lam)是一种新兴的快速成形技术,其具有热影响层浅,增材的构件精度高等特点,同时激光增材无需使用铸造模具,可实现金属构件的快速成形制造,降低了生产成本,提高了增材构件的质量。传统的薄板增材具有表面变形大、成型高度低、成型存在缺陷等成型限制。在一般的薄板增材只能对其表面进行增材,增材过程中存热应力大和表面张力影响对薄板侧面坍塌从而导致增材薄壁件的增材层质量低和增材高度受限的问题。

技术实现要素:

3.为了解决上述技术问题,本发明提供的一种针对合金薄壁结构的激光增材装置及其方法,保证了激光增材的质量要求和高度要求;有效地解决了在增材过程中增材薄壁件受热应力破坏和表面张力影响使得增材薄壁件侧面变形从而导致增材薄壁件的增材层质量差和增材高度受限的问题,提高了增材薄壁件的产品质量,降低了生产成本。

4.为了达到上述目的,本发明的技术方案如下:

5.本发明提供一种针对合金薄壁结构的激光增材装置,包括:至少两组呈相对设置的移动夹持组件,每两组所述移动夹持组件之间设有待增材薄壁件,所述移动夹持组件上连接有交变磁场件,所述待增材薄壁件与激光头和高频锻打辅助增材件呈相对应设置以能够实现对待增材薄壁件进行增材,所述交变磁场件与所述移动夹持组件相互配合以能够实现在增材过程中对增材薄壁件的变形进行控制。

6.本发明提供的一种针对合金薄壁结构的激光增材装置,保证了激光增材的质量要求和高度要求;有效地解决了在增材过程中增材薄壁件受热应力破坏和表面张力影响使得增材薄壁件侧面变形从而导致增材薄壁件的增材层质量差和增材高度受限的问题,提高了增材薄壁件的产品质量,降低了生产成本。

7.作为优选技术方案,包括:控制器,所述控制器与移动件驱动组件电连接,所述移动件驱动组件与移动件电连接,所述移动件一端与所述移动夹持组件一侧连接,所述移动件另一端与固定支架连接,所述控制器用于控制所述移动件驱动组件驱动移动件带动移动夹持组件朝着靠近或远离固定支架方向运行以能够实现控制增材薄壁件侧面的变形度。

8.作为优选技术方案,所述固定支架包括:第一固定支架和第二固定支架,所述第一固定支架和所述第二固定支架呈相对设置于所述工作台上并与所述工作台连接,所述第一固定支架和所述第二固定支架之间设有升降台,所述升降台一端与所述工作台连接,所述升降台另一端与所述待增材薄壁件连接。

9.作为优选技术方案,所述移动夹持组件内设有微压气体发生器,所述控制器与所

述微压气体发生器电连接,所述移动夹持组件靠近待增材薄壁件的面为移动夹持组件的工作面,所述移动夹持组件的工作面上设有多个微孔,所述微压气体发生器通过微压气体输送管道与所述微孔连接,所述微孔用于冲出惰性气体。

10.作为优选技术方案,包括:待增材薄壁件高度检测器,所述待增材薄壁件高度检测器用于实时检测待增材薄壁件增材后的高度,所述待增材薄壁件高度检测器与处理器电连接,所述处理器与控制器电连接,所述控制器与所述交变磁场件驱动组件电连接,所述交变磁场件驱动组件与所述交变磁场件电连接,所述控制器用于控制交变磁场件沿着移动夹持组件高度方向移动以能够实现交变磁场件发出的磁场一直加载于增材加工的位置。

11.作为优选技术方案,所述待增材薄壁件与喷水枪呈相对应设置,所述喷水枪与控制器电连接,所述升降台内设有排水管道,所述排水管道与所述排水器连接,且所述排水器设置于所述固定支架一侧。

12.本发明还提供一种针对合金薄壁结构的激光增材的方法,包括以下步骤:

13.s1先移动调节待增材薄壁件垂直方向的位置,再移动调节待增材薄壁件水平方向的位置使得待增材薄壁件到其增材加工位置;

14.s2使用高频锻打辅助增材件和激光头相互配合对待增材薄壁件进行增材,且交变磁场件对增材加工表面进行约束以能够实现在增材过程中对增材薄壁件的变形进行控制;

15.s3当进行增材的增材层高度达到h后,喷水对增材层进行冷却,使得增材层基体化;

16.s4对基体化后的增材层表面进行清洁和加热干燥;

17.s5再重复步骤s1-s4直到针对合金薄壁结构的激光增材完成。

18.作为优选技术方案,步骤s3中h为10-30mm,步骤s2中在对待增材薄壁件进行增材过程中保持移动夹持组件的工作面温度小于300℃。

19.作为优选技术方案,步骤s2中高频锻打辅助增材件锻打激光头逐层增材后的每一层增材表面以能够实现对增材薄壁件增材方向上的变形控制。

20.作为优选技术方案,步骤s2中在对待增材薄壁件进行增材过程中,高频锻打辅助增材件垂直设置于待增材薄壁件上,待增材薄壁件处于惰性气体保护氛围中,交变磁场件通过改变电流方向控制磁场力方向以能够保持磁场力方向始终垂直于待增材薄壁件底部切线方向。

21.本发明提供的一种针对合金薄壁结构的激光增材装置及其方法,保证了激光增材的质量要求和高度要求;有效地解决了在增材过程中增材薄壁件受热应力破坏和表面张力影响使得增材薄壁件侧面变形从而导致增材薄壁件的增材层质量差和增材高度受限的问题,提高了增材薄壁件的产品质量,降低了生产成本。

附图说明

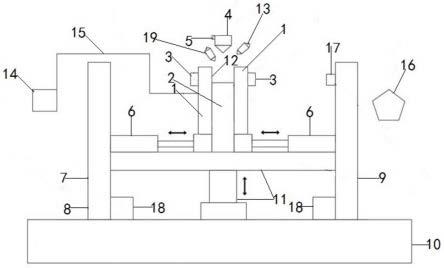

22.图1为本发明提供的针对合金薄壁结构的激光增材装置的结构图;

23.图2为本发明提供的针对合金薄壁结构的激光增材装置的电路图;

24.图3为本发明提供的针对合金薄壁结构的激光增材装置的电路图;

25.其中,1-移动夹持组件;2-待增材薄壁件;3-交变磁场件;4-激光头;5-高频锻打辅助增材件;6-移动件;7-固定支架;8-第一固定支架;9-第二固定支架;10-工作台;11-升降

台;12-移动夹持组件的工作面;13-喷水枪;14-冷却循环件;15-冷却液输送管道;16-控制器;17-加热器;18-排水器;19-喷水枪。

具体实施方式

26.下面结合附图详细说明本发明的优选实施方式。

27.可以理解,本发明是通过一些实施例为了达到本发明的目的,如图1-3所示,本发明提供一种针对合金薄壁结构的激光增材装置,包括:至少两组呈相对设置的移动夹持组件1,每两组所述移动夹持组件1之间设有待增材薄壁件2,所述移动夹持组件1与待增材薄壁件2之间存在2-3mm的间隙,所述移动夹持组件1上连接有交变磁场件3,所述待增材薄壁件2与激光头4和高频锻打辅助增材件5呈相对应设置以能够实现对待增材薄壁件2进行增材,所述高频锻打辅助增材件5设置于激光头4上并与所述激光头4连接,所述交变磁场件3与所述移动夹持组件1相互配合以能够实现在增材过程中对增材薄壁件的变形进行控制;高频锻打辅助增材件5随着激光头4同轴移动,高频锻打辅助增材件5与待增材薄壁件2加工方向呈垂直设置;所述控制器16与移动件驱动组件电连接,所述移动件驱动组件与移动件6电连接,所述移动件6一端与所述移动夹持组件1一侧连接,所述移动件6另一端与固定支架7连接,所述控制器16用于控制所述移动件驱动组件驱动移动件6带动移动夹持组件1朝着靠近或远离固定支架7方向运行以能够实现控制增材薄壁件侧面的变形度和粗糙度;所述固定支架7包括:第一固定支架8和第二固定支架9,所述第一固定支架8和所述第二固定支架9呈相对设置于所述工作台10上并与所述工作台10连接,所述第一固定支架8和所述第二固定支架9之间设有升降台11,所述升降台11一端与所述工作台10连接,所述升降台11另一端与所述待增材薄壁件2连接;所述移动夹持组件1内设有微压气体发生器(未示出),所述控制器与所述微压气体发生器(未示出)电连接,所述移动夹持组件1靠近待增材薄壁件的面为移动夹持组件的工作面12,所述移动夹持组件的工作面12上设有多个微孔(未示出),所述微压气体发生器(未示出)通过微压气体输送管道(未示出)与所述微孔(未示出)连接,所述微孔(未示出)用于冲出惰性气体;所述控制器16与冷却循环件14电连接,所述移动夹持组件1通过冷却液输送管道15与冷却循环件14连接,所述冷却循环件14用于对移动夹持组件的工作面12降温保持移动夹持组件的工作面12的温度小于300℃;所述待增材薄壁件2与喷水枪19呈相对应设置,所述升降台11内设有排水管道(未示出),所述排水管道(未示出)与所述排水器18连接,且所述排水器18设置于所述固定支架7一侧;所述待增材薄壁件高度检测器用于实时检测待增材薄壁件增材后的高度,所述待增材薄壁件高度检测器与处理器电连接,所述处理器与控制器电连接,所述控制器与所述交变磁场件驱动组件电连接,所述交变磁场件驱动组件与所述交变磁场件3电连接,所述控制器用于控制交变磁场件3沿着移动夹持组件1高度方向移动以能够实现交变磁场件3发出的磁场一直加载于增材加工的位置;所述控制器与超声器电连接,所述控制器用于控制超声器的工作状态,所述超声器用于对基体化后的增材层表面进行超声清洁;所述固定支架7一侧壁连接有加热器17,所述控制器16与所述加热器17电连接,所述控制器16用于控制加热器17的工作状态,当对基体化后的增材层表面进行清洁后,控制器16控制加热器17工作并对清洁后的基体化后增材层表面进行加热干燥;

28.本发明提供一种针对合金薄壁结构的激光增材装置,其主要通过移动夹持组件1

和交变磁场件3控制增材边缘变形量,且通过对已增材表面进行快速冷却使其冷却到常温,再在其表面进行增材,实现对薄壁结构的分段增材,以实现对薄壁结构塌陷结构的控制,交变磁场件3产生的垂直于待增材薄壁件2方向的磁场力对易塌陷的增材薄壁件进行形变控制,通过高频锻打辅助增材件5锻打已增材表面实现对增材薄壁件增材方向上的变形控制和组织强化,在增材薄壁件增材一定高度h后,使用喷水枪19加快增材薄壁件的冷却,再使用超声器对增材薄壁件进行清洗,最后使用加热器17对清洗后的增材薄壁件进行加热干燥,从而获得增材薄壁件产品;本发明实现待增材薄壁件2的逐层增材,通过交变磁场件3、高频锻打辅助增材件5和移动夹持组件1相互配合在增材过程中对增材的变形进行控制,而且交变磁场件3和高频锻打辅助增材件5能够使得增材组织均匀、晶粒细化和减少缺陷,从而提高增材薄壁件的产品质量,具有广泛的应用前景。

29.本发明提供的一种针对合金薄壁结构的激光增材装置,保证了激光增材的质量要求和高度要求;有效地解决了在增材过程中增材薄壁件受热应力破坏和表面张力影响使得增材薄壁件侧面变形从而导致增材薄壁件的增材层质量差和增材高度受限的问题,提高了增材薄壁件的产品质量,降低了生产成本。

30.如图2所示,所述待增材薄壁件高度检测器用于实时检测待增材薄壁件增材后的高度,所述待增材薄壁件高度检测器与处理器电连接,所述处理器与控制器电连接,所述控制器与所述交变磁场件驱动组件电连接,所述交变磁场件驱动组件与所述交变磁场件3电连接,所述控制器用于控制交变磁场件3沿着移动夹持组件1高度方向移动以能够实现交变磁场件3发出的磁场一直加载于增材加工的位置;当对待增材薄壁件2进行增材的过程中,所述待增材薄壁件高度检测器实时检测待增材薄壁件2增材后的高度的信号,并对处理器发送待增材薄壁件2增材后的高度的信号,所述处理器检测到信号,处理信号,并对控制器传送待增材薄壁件2增材后的高度的数据,控制器接收到待增材薄壁件2增材后的高度的数据并控制交变磁场件3沿着移动夹持组件1高度方向移动以能够实现交变磁场件3发出的磁场一直加载于增材加工的位置;保证了激光增材的质量要求,提高了增材薄壁件的产品质量。

31.增材粉末包括:铁基自熔性粉末、镍基自熔性粉末、钴基自熔性粉末、陶瓷复合粉末或3d打印粉末中的任意一种。

32.本发明提供一种针对合金薄壁结构的激光增材的方法,包括以下步骤:

33.s1先移动调节待增材薄壁件2垂直方向的位置,再移动调节待增材薄壁件2水平方向的位置使得待增材薄壁件2从初始位置到其增材加工位置;

34.s2使用高频锻打辅助增材件5和激光头4相互配合对待增材薄壁件2进行增材,且交变磁场件3对增材薄壁件的增材加工表面进行约束以能够实现在增材过程中对增材薄壁件的变形进行控制,高频锻打辅助增材件5锻打激光头4逐层增材后的每一层增材表面以能够实现对增材薄壁件增材方向上的变形控制,在对待增材薄壁件2进行增材过程中,保持移动夹持组件1的工作面的温度小于300℃,高频锻打辅助增材件5垂直设置于待增材薄壁件2上,激光头4采用同轴送粉的方式,在增材过程中,待增材薄壁件2处于惰性气体保护氛围中,交变磁场件3通过改变电流方向控制磁场力方向以能够保持磁场力方向始终垂直于待增材薄壁件2底部切线方向;

35.s3当进行增材的增材层高度达到10-30mm后,喷水对增材层进行冷却,使得增材层

基体化;

36.s4对基体化后的增材层表面进行清洁和加热干燥;

37.s5再重复步骤s1-s4直到针对合金薄壁结构的激光增材完成。

38.本发明提供的一种针对合金薄壁结构的激光增材方法,保证了激光增材的质量要求和高度要求;有效地解决了在增材过程中增材薄壁件受热应力破坏和表面张力影响使得增材薄壁件侧面变形从而导致增材薄壁件的增材层质量差和增材高度受限的问题,提高了增材薄壁件的产品质量,降低了生产成本。

39.实施例1

40.本实施例所用的基体金属为tc4,增材粉末为tc4粉末,增材粉末的粒径为20μm-150μm;球形度≥90%,预热温度120℃,保温时间1h,之后用200目的筛子筛粉后装入激光头中;

41.本发明提供一种针对合金薄壁结构的激光增材的方法,包括以下具体步骤:

42.s1将待增材薄壁件2安装于升降台11上,待增材薄壁件2厚度30mm,待增材薄壁件2两宽面的平面度为0.05mm,待增材薄壁件2俩长边平行度为0.03mm,控制器16控制升降台11从初始位置到增材加工位置并带动待增材薄壁件2到达增材加工位置,所述控制器16用于控制所述移动件驱动组件驱动移动件6带动移动夹持组件1朝着远离固定支架7方向运行从初始位置到增材加工位置,移动夹持组件1与待增材薄壁件2之间存在2mm的间隙,控制器16控制打开移动夹持组件1内微压气体发生器,通过移动夹持组件的工作面12上的微孔喷出惰性气体使得待增材薄壁件2处于惰性气体保护氛围中;控制器16控制打开冷却循环件14,冷却循环件14保持移动夹持组件的工作面12的温度小于300℃;

43.s2使用高频锻打辅助增材件5和激光头4相互配合对待增材薄壁件2进行增材,且交变磁场件3对待增材薄壁件2增材表面进行约束以能够实现在增材过程中对增材薄壁件的变形进行控制,高频锻打辅助增材件5锻打激光头4逐层增材后的每一层增材表面以能够实现对增材薄壁件增材方向上的变形控制,在对待增材薄壁件2进行增材过程中,所述控制器16用于控制所述移动件驱动组件驱动移动件6带动移动夹持组件1朝着靠近或远离固定支架7方向高频运行以能够实现控制增材薄壁件侧面的变形度和粗糙度,高频运行的频率为5s-1

,高频锻打辅助增材件5垂直设置于待增材薄壁件2上,激光头4采用同轴送粉的方式,待增材薄壁件2处于惰性气体保护氛围中,交变磁场件3通过改变电流方向控制磁场力方向以能够保持磁场力方向始终垂直于待增材薄壁件2底部切线方向;

44.s3当增材高度达到10-30mm,所述控制器16用于控制所述移动件驱动组件驱动移动件6带动移动夹持组件1朝着靠近固定支架7方向运行从增材加工位置到初始位置,控制器16控制升降台11从增材加工位置到初始位置,控制器16控制喷水枪13工作,喷水枪13对增材薄壁件的增材层进行冷却,使得新增增材层基体化;

45.s4控制器16控制超声器(未示出)和加热器17分别工作,超声器对增材薄壁件基体化后的增材层表面进行清洁,加热器17对增材薄壁件的清洗后的增材层进行加热干燥;

46.s5循环步骤s1-s4直到增材完成得到增材薄壁件产品;

47.通过超声器超声清洗后的增材薄壁件产品表面粗糙度小于ra12.5;

48.其中高频锻打辅助增材件5的频率为5khz-10khz,激光头4激光增材功率为600-1600w,激光头4熔覆速度1m/min-10m/min,激光头4送粉速度25-70g/min,增材层搭接率

65%~85%;惰性气体优先氩气或氮气,惰性气体的气压为8l/min-10l/min,激光头4发出的激光光斑直径为φ0.1-0.2mm,激光头4熔覆线速度1m/min-10m/min,激光头4采用同轴送粉的方式,在对待增材薄壁件进行增材过程中,所述控制器16用于控制所述移动件驱动组件驱动移动件6带动移动夹持组件1朝着靠近或远离固定支架7方向快速移动运行以能够实现控制增材薄壁件侧面的变形度和粗糙度,快速移动运行频率为5-20s-1

,交变磁场件3通过改变电流方向控制磁场力方向,保持磁场力方向始终垂直于待增材薄壁件2底部切线方向,防止待增材薄壁件2表面因表面张力过大发生塌陷,交变磁场件3的磁场强度为0.5-5t,通过移动夹持组件1快速移动运行的物理约束和交变磁场件3的磁场力对待增材薄壁件2的约束控制增材薄壁件的变形度,防止在增材过程中增材薄壁件表面受热应力破坏和表面张力过大影响发生塌陷。

49.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。