1.本发明属于合金材料加工技术领域,尤其涉及一种双相钢的退火工艺。

背景技术:

2.双相钢的微观组织为铁素体基体上弥散分布着细小的马氏体。铁素体基体硬度小、强度低,在变形过程中承担大部分应变,可提供良好的塑性;马氏体硬度大、强度高,是保证双相钢强度的重要组成相。

3.一般冷轧生产在轧制生产后会进行连续热处理以恢复材料的性能。双相不锈钢相比常见的奥氏体不锈钢性能有明显差异,例如2205的抗拉强度在800mpa以上,常见316l抗拉强度在600mpa左右。在连续热处理炉1080℃退火时,双相钢由于性能差异大,会造成材料在高温区托底,对表面造成划伤,另外,对材料造成拉窄拉薄。因此常用的工艺无法满足双相不锈钢的生产,导致双相钢成型性能差。

技术实现要素:

4.本发明提供的一种双相钢的退火工艺:该工艺简单易行,适合大规模工业化生产,可以解决现有双相钢成型性能差的问题。

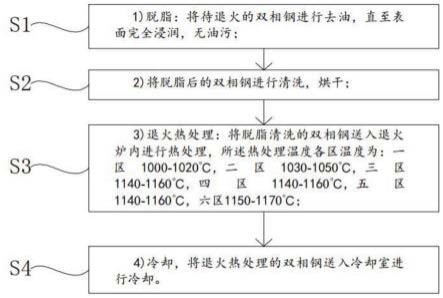

5.为了实现上述目的,本发明提供了一种双相钢的退火工艺,其包括以下步骤:

6.1)脱脂:将待退火的双相钢进行去油,直至表面完全浸润,无油污;

7.2)将脱脂后的双相钢进行清洗,烘干;

8.3)退火热处理:将脱脂清洗的双相钢送入退火炉内进行热处理,所述热处理温度各区温度为:一区1000-1020℃,二区1030-1050℃,三区1140-1160℃,四区1140-1160℃,五区1140-1160℃,六区1150-1170℃;

9.4)冷却,将退火热处理的双相钢送入冷却室进行冷却。

10.作为上述技术方案的进一步描述:

11.所述步骤3)中双相钢在退火炉的速度为3-6m/min。

12.作为上述技术方案的进一步描述:

13.优选地,所述步骤3)中双相钢在退火炉的速度为4.5m/min。

14.作为上述技术方案的进一步描述:

15.优选地,所述热处理温度各区温度为:一区1010℃,二区1040℃,三区1150℃,四区1150℃,五区1150℃,六区1160℃。

16.作为上述技术方案的进一步描述:

17.所述步骤3)中热处理温度六区设置有石墨辊,所述石墨辊用于传送双相钢。

18.作为上述技术方案的进一步描述:

19.所述步骤3)在保护气体的氛围下进行退火热处理。

20.作为上述技术方案的进一步描述:

21.所述保护气体为氢气或氮气。

22.作为上述技术方案的进一步描述:

23.所述步骤4)中采用氮气进行冷却。

24.本发明的另一个目的,在于提供一种采用所述的双相钢的退火工艺制成的双相钢。

25.作为上述技术方案的进一步描述:

26.所述双相钢抗拉强度822mpa、屈服强度707mpa、延伸率30%。

27.综上所述,由于采用了上述技术方案,本发明的有益效果是:该工艺简单易行,适合大规模工业化生产,在退火时,调整退火的温区,将高温区放置于最后一个温区中,由于在火炉高温区后有石墨辊方便对双相钢带材进行输送,将高温区设置石墨辊,石墨辊会对双相钢带材产生一个支撑作用,避免材料托底,同时防止材料拉闸拉薄,通过退火热处理,可以保证双相钢带材具有优异的成型性能,满足生产需求,提高了生产质量。

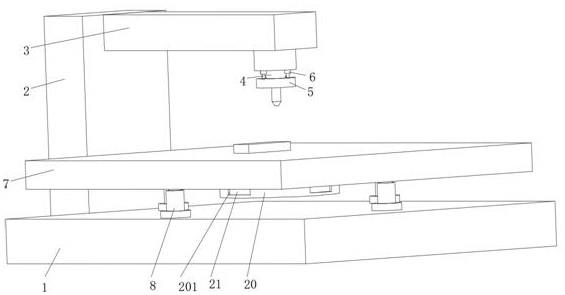

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

29.图1为一种双相钢的退火工艺的流程图。

具体实施方式

30.下面将结合对本发明优选实施方案进行详细说明。

31.本发明提供了一种双相钢的退火工艺,其特征在于,包括以下步骤:

32.1)脱脂:将待退火的双相钢进行去油,直至表面完全浸润,无油污;

33.2)将脱脂后的双相钢进行清洗,烘干;

34.3)退火热处理:将脱脂清洗的双相钢送入退火炉内进行热处理,所述热处理温度各区温度为:一区1000-1020℃,二区1030-1050℃,三区1140-1160℃,四区1140-1160℃,五区1140-1160℃,六区1150-1170℃;

35.4)冷却,将退火热处理的双相钢送入冷却室进行冷却。

36.所述步骤3)中双相钢在退火炉的速度为3-6m/min。

37.优选地,所述步骤3)中双相钢在退火炉的速度为4.5m/min。

38.优选地,所述热处理温度各区温度为:一区1010℃,二区1040℃,三区1150℃,四区1150℃,五区1150℃,六区1160℃。

39.所述步骤3)中热处理温度六区设置有石墨辊,所述石墨辊用于传送双相钢。

40.所述步骤3)在保护气体的氛围下进行退火热处理。

41.所述保护气体为氢气或氮气。

42.所述步骤4)中采用氮气进行冷却。

43.本发明的另一个目的,在于提供一种采用所述的双相钢的退火工艺制成的双相钢。

44.优选地,所述双相钢抗拉强度822mpa、屈服强度707mpa、延伸率30%。

45.综上所述,由于采用了上述技术方案,本发明的有益效果是:该工艺简单易行,适合大规模工业化生产,在退火时,调整退火的温区,将高温区放置于最后一个温区中,由于在火炉高温区后有石墨辊方便对双相钢带材进行输送,将高温区设置石墨辊,石墨辊会对双相钢带材产生一个支撑作用,避免材料托底,同时防止材料拉闸拉薄,通过退火热处理,可以保证双相钢带材具有优异的成型性能,满足生产需求,提高了生产质量。

46.下面将结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

47.实施例1

48.实施例1提供一种双相钢的退火工艺,包括以下步骤:

49.1)脱脂:将待退火的1.0mm双相钢带进行去油,直至表面完全浸润,无油污;

50.2)将脱脂后的双相钢进行清洗,烘干;

51.3)退火热处理:将脱脂清洗的双相钢送入退火炉内进行热处理,所述热处理温度各区温度为:一区1010℃,二区1040℃,三区1150℃,四区1150℃,五区1150℃,六区1160℃,双相钢在退火炉的速度为4.5m/min;

52.所述步骤4)中采用氮气进行冷却。

53.一种采用所述的双相钢的退火工艺制成的双相钢。所述双相钢抗拉强度822mpa、屈服强度707mpa、延伸率30%。

54.实施例2

55.实施例2提供一种双相钢的退火工艺,包括以下步骤:

56.1)脱脂:将待退火的1.0mm双相钢带进行去油,直至表面完全浸润,无油污;

57.2)将脱脂后的双相钢进行清洗,烘干;

58.3)退火热处理:将脱脂清洗的双相钢送入退火炉内进行热处理,所述热处理温度各区温度为:一区1000℃,二区1030℃,三区1140℃,四区1140℃,五区1140℃,六区1150℃,双相钢在退火炉的速度为3m/min;

59.所述步骤4)中采用氮气进行冷却。

60.一种采用所述的双相钢的退火工艺制成的双相钢。所述双相钢抗拉强度810mpa、屈服强度691mpa、延伸率24%。

61.实施例3

62.实施例3提供一种双相钢的退火工艺,包括以下步骤:

63.1)脱脂:将待退火的1.0mm双相钢带进行去油,直至表面完全浸润,无油污;

64.2)将脱脂后的双相钢进行清洗,烘干;

65.3)退火热处理:将脱脂清洗的双相钢送入退火炉内进行热处理,所述热处理温度各区温度为:一区1020℃,二区1050℃,三区1160℃,四区1160℃,五区1160℃,六区1170℃,双相钢在退火炉的速度为6m/min;

66.所述步骤4)中采用氮气进行冷却。

67.一种采用所述的双相钢的退火工艺制成的双相钢。所述双相钢抗拉强度800mpa、屈服强度700mpa、延伸率34%。

68.对比例1

69.对比例1提供一种双相钢的退火工艺,包括以下步骤:

70.1)脱脂:将待退火的1.0mm双相钢带进行去油,直至表面完全浸润,无油污;

71.2)将脱脂后的双相钢进行清洗,烘干;

72.3)退火热处理:将脱脂清洗的双相钢送入退火炉内进行热处理,所述热处理温度各区温度为:一区1020℃,二区1050℃,三区1080℃,四区1080℃,五区1080℃,六区1175℃,试验速度为5.5m/min;在六区为设置石墨辊;

73.所述步骤4)中采用氮气进行冷却。

74.一种采用所述的双相钢的退火工艺制成的双相钢。所述双相钢抗拉强度780mpa、屈服强度690mpa、延伸率22%,在双相钢出现拉窄拉薄的情况。

75.从上述实施例可以看出,本发明实施例一退火时所得产品机械力学性能最佳,且材料性能为:抗拉强度822mpa、屈服强度707mpa、延伸率30%,且材料未发生拉窄拉薄情况,满足要求。

76.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。