1.本实用新型属于膜分离技术领域,具体涉及一种用于平板刮膜机的导料辊排布装置。

背景技术:

2.随着全球经济和社会的发展,环境问题日益突出,严重威胁着人类的健康,其中水体系污染直接影响到人类的生活质量。新兴的膜分离技术兼有分离、浓缩、纯化和精制,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特征,广泛应用于食品、医药、生物、环保、化工、冶金、能源、水处理等诸多领域,产生了巨大的经济效益和社会效益。

3.目前公知的平板膜制备过程大致分为四部分:刮膜、凝胶、热处理和卷绕;首先溶解聚合物及相关添加剂形成铸膜液,然后通过导轮将基底材料如无纺布、纸基等输入至成型机内,通过设置在输入/输出端的电机驱动,在基底材料的连续运动过程中完成其表面的铸膜作业,在上述成型过程中,与料槽的铸膜液出口对应设置的基板为一转动设置的基板辊,随着基底材料沿该基板辊的移动,其上部设置的斜槽由出料口将铸膜液均匀的流涎于基底上,经设置在出料口前端的刮刀刮平、固化制成成品膜。在平板膜生产过程中,铸膜液随着基底材料的移动逐渐成型,为保证铸膜液固化完全通常需要使用大量的水浴环境,尤其是水浴环境需要加热时,造成能源和资源的双重浪费。所以对于各种型号设备生产的膜产品如何在有限的水浴环境内充分满足铸膜液的固化时间,同时保证膜产品在固化完成前的卷绕过程中不被破坏是一个亟待解决的问题。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供一种用于平板刮膜机的导料辊排布装置,通过改进导料辊的结构和排布方式,使铸膜液在固化过程中既可以保证在有限的水浴空间内延长固化时间,又可以延长膜产品表面在卷绕过程中触碰到导料辊的时间,从而保证成膜稳定性。

5.为实现上述目的,本实用新型采用的技术方案为:

6.一种用于平板刮膜机的导料辊排布装置,包括支架、用于稳固支架结构的固定辊和用于膜片基底材料传送进行水浴固化的导料辊,支架包括两侧相对设置的固定基件,导料辊两端转动连接于固定基件上,固定辊两端固定连接于固定基件上。

7.进一步地,所述导料辊上设置有用于膜片基底材料定位的定位槽,保证膜片基底材料在多个导料辊上缠绕转移的过程中稳定地固定在楔形结构中央,平整地缠绕移动而不发生偏移。

8.进一步地,所述导料辊在固定基件的前端、后端分别设置3个,前端3个导料辊平行布置,后端3个导料辊中的2个平行布置、另1个错开间隔布置。

9.优选地,所述导料辊通过轴承与固定基件连接,安装结构简单、操作方便;所述轴承通过法兰盘和螺母安装固定,固定轴承的位置,保证导料辊轴承在旋转的过程中转动流

畅、位置稳定。

10.进一步地,所述固定辊设置有5个,间隔布置,其中4个固定辊对称布置,充分保证固定辊对支架稳定的支撑作用以及在膜片移动过程中对基底材料的辅助支撑。

11.优选地,所述固定辊通过螺纹连接件与固定基件连接,安装结构简单稳固、操作方便,保证前后两固定基件运行的过程中保持稳定。

12.优选地,所述固定基件采用板式结构、材质为不锈钢板,其结构简单、制作容易。

13.优选地,所述固定基件边缘倒圆角、表面进行哑光处理,保证操作人员的安全。

14.上述导料辊和固定辊数量和排布方式还可根据平板膜凝固浴水槽的容积合理设计,以在有限空间中最大限度保证膜片固化时间、延长膜材料与导料辊接触时间。

15.应用上述导料辊排布装置的平板膜制作方法,包括如下步骤:首先添加聚合物基质、溶剂及其他相关添加剂加热搅拌并真空脱泡形成铸膜液;然后,将无纺布、纸基等膜片基底材料依次缠绕在各导料辊上,通过电机驱动,在基底材料的连续运动过程中完成其表面的水浴固化,从而得到成品膜。

16.本实用新型的有益效果是:

17.1、本实用新型提供的导料辊排布装置通过设计合理的导料辊排布方式,使铸膜液在固化过程中既可以保证在有限的水浴空间内延长固化时间,又可以延长膜产品表面在卷绕过程中触碰到导料辊的时间,从而保证平板膜制作的成膜稳定性。

18.2、导料辊上设置楔形结构的定位槽,可保证膜产品在卷绕过程中位置固定,避免偏移,有效保障膜产品的成品质量。

19.3、本实用新型的导料辊排布装置制作容易、操作简单方便,可以满足多种型号膜材料生产设备的水浴固化导料传送需要。

附图说明

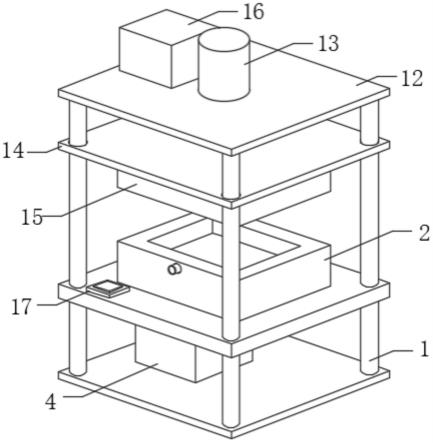

20.图1为本实用新型实施例1的导料辊排布装置整体结构示意图;

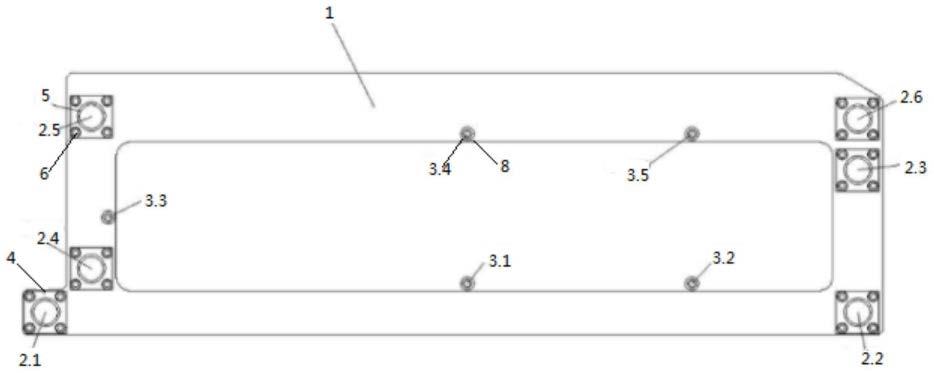

21.图2为图1的俯视图;

22.图3为图1的左视图;

23.图4为本实用新型实施例1的膜片基底材料缠绕方式;

24.图5为本实用新型实施例2的膜片基底材料缠绕方式;

25.图6为本实用新型实施例3的膜片基底材料缠绕方式;

26.图7为本实用新型的楔形定位槽的结构示意图。

27.图中:1-固定基件;2.1-导料辊i;2.2-导料辊ii;2.3-导料辊iii;2.4-导料辊iv;2.4-导料辊v;2.6-导料辊vi;3.1-固定辊i;3.2-固定辊ii;3.3-固定辊iii;3.4-固定辊iv;3.5-固定辊v;4-法兰盘;5-轴承;6-螺母;7-定位槽;8-螺栓;9-膜片基底材料。

具体实施方式

28.在本实用新型的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用组件、零部件等未注明生产厂商者,均为可以通过市售购买获得的常规产品。

29.下面结合附图和具体实施例对本实用新型做进一步详细说明。

30.实施例1

31.如图1、2、3所示,本实施例提供的用于平板刮膜机的导料辊排布装置,包括支架、用于稳固支架结构的固定辊和用于膜片基底材料传送进行水浴固化的导料辊,支架包括两侧相对设置的固定基件1;导料辊两端通过轴承5转动连接于固定基件1上,安装结构简单、操作方便;固定辊两端通过螺栓8固定连接于固定基件1上;所述固定基件1采用板式结构、材质为不锈钢板;固定基件1边缘倒圆角、表面进行哑光处理;所述导料辊在固定基件1的前端、后端分别设置3个,位于前端的导料辊ii2.2、导料辊iii2.3、导料辊vi2.6平行布置,位于后端的导料辊iv2.4、导料辊v2.5平行布置、另1个导料辊i2.1与导料辊iv2.4、导料辊v2.5错开间隔布置。

32.所述固定辊设置有5个,间隔布置,其中固定辊i3.1、固定辊ii3.2、固定辊iv3.4、固定辊v3.5对称布置,充分保证固定辊对支架稳定的支撑作用以及膜片基底材料9移动过程中的辅助支撑;所述固定辊通过螺栓8与固定基件1连接,安装结构简单稳固、操作方便,保证前后两固定基件1运行的过程中保持稳定。

33.所述导料辊上设置有用于膜片基底材料9定位的楔形结构定位槽7(如图7所示),定位槽7限制膜片基底材料9在多个导料辊上缠绕转移的过程中稳定地固定在楔形结构中央,平整地缠绕移动而不发生偏移。

34.所述轴承5通过法兰盘4和螺母6安装固定,固定轴承5的位置,保证导料辊轴承5在旋转的过程中转动流畅、位置稳定。

35.如图4所示,本实施例提供的用于平板刮膜机的导料辊排布装置,以容积为60l的平板膜凝固浴水槽为例,膜片基底材料及上方铸膜液以图示的传送方式进行水浴固化,膜片基底材料从后端导料辊处入水开始进入固化过程,经过导料辊2.1后向前传送,在经过固定辊3.3和固定辊3.2时,基底材料在靠近固定辊的一侧,膜表面不会触碰到两个固定辊,经过导料辊2.2向上传送至导料辊2.3,经过导料辊2.3后向后端的导料辊2.4传送,经导料辊2.4继续向上传动到导料辊2.5,然后经导料辊2.5向前传送至前端的导料辊2.6,从导料辊2.6处向上移动离开水面,完成完整的水浴过程,水浴路线约为1.5m。

36.实施例2

37.本实施例提供的用于平板刮膜机的导料辊排布装置结构与实施例基本相同,不同之处在于膜片基底材料在导料辊上的缠绕方式。

38.如图5所示,以容积为60l的平板膜凝固浴水槽为例,膜片基底材料导料以图示的传送方式进行水浴固化,从后端入水开始进入固化过程,基底材料分别经过导料辊2.1、导料辊2.2、固定辊3.2和固定辊3.1、导料辊2.4、导料辊2.3,在绕过导料辊2.3后,基底材料向左后方运动,绕过导料辊2.5后向前一直运动,在导料辊2.6处更改方向,向上一直传动直至离开水面,水浴路线约为3.2m。

39.实施例3

40.本实施例提供的用于平板刮膜机的导料辊排布装置,基底材料缠绕方式如图6所示,对于容积为60l的平板膜凝固浴水槽,从左侧入水开始进入固化过程,经过导料辊2.1转向右侧继续向前,在经过两根固定辊3.1和3.2时,基底材料在靠近固定辊的一侧,膜表面的料液不会触碰到两根固定辊3.1和3.2,经过导料辊2.2一直向上传动直至离开水面,膜材料表面在传动过程中未触碰到其他装置,水浴路线约为0.7m。

41.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。