1.本技术涉及涂料技术领域,尤其涉及一种硅钛改性高硬度耐高温不粘涂料及其制备方法和应用。

背景技术:

2.目前市面上的耐高温不粘涂料大部分是由有机硅涂料制成的,在一般情况下热稳定性范围可达200-250摄氏度。这种耐高温不粘涂料尽管能耐高温,但在高温下会出现严重的“回粘”现象,即,漆膜硬度下降,当温度升到200℃时,该耐高温不粘涂料的硬度就可能下降到h(铅笔硬度),这时耐高温不沾涂料形成的漆膜如果和其他硬物接触,极易被划破。

3.因此,现有技术中存在耐高温不沾涂料在高温下硬度会降低的技术问题。

技术实现要素:

4.本技术的主要目的在于提供一种硅钛改性高硬度耐高温不粘涂料及其制备方法和应用,旨在解决现有的耐高温不沾涂料在高温下硬度会降低的技术问题。

5.为实现上述目的,本技术提供一种硅钛改性高硬度耐高温不粘涂料,按重量份计,所述硅钛改性高硬度耐高温不粘涂料的制备材料包括以下组分:

6.混合物a200-300份,硅溶胶200-300份,氧化钛溶胶100-200份。

7.示例性的,所述硅钛改性高硬度耐高温不粘涂料的制备材料还包括以下组分:

8.钛酸酯偶联剂100-200份,甲酸1-2份,无水乙醇50-100份,去离子水100-150份。

9.示例性的,所述硅钛改性高硬度耐高温不粘涂料的制备材料还包括以下组分:

10.二甲基硅油10-15份。

11.示例性的,所述混合物a为三氧化二铝50-60份、氧化锆3-6份、氮化硼1-8份、气相二氧化硅2-10份、硅晶须20-40份,混合后研磨30min制得。

12.示例性的,所述硅溶胶的粒径为20-50nm,硅溶胶的固含量为25wt%。

13.一种硅钛改性高硬度耐高温不粘涂料的制备方法,用于制备如上述所述的硅钛改性高硬度耐高温不粘涂料,所述硅钛改性高硬度耐高温不粘涂料的制备方法包括以下步骤:

14.将硅溶胶、钛酸酯偶联剂、氧化钛溶胶、无水乙醇、水、甲酸依次加入密闭高速搅拌釜,以300-400r/min的速度搅拌20分钟,制得混合物b;

15.将所述混合物a以及二甲基硅油依次加入至所述混合物b中,在容器内以1000-2000r/min的速度搅拌80-120min,制得混合物c;

16.将所述混合物c用400目滤网进行过滤处理,得到的滤液为所述硅钛改性高硬度耐高温不粘涂料。

17.示例性的,所述将所述混合物a以及二甲基硅油依次加入至所述混合物b中,以1000-2000r/min的速度搅拌80-120min,制得混合物c的步骤中,所述容器内的温度为50摄氏度。

18.如所述任一项所述的硅钛改性高硬度耐高温不粘涂料的应用,应用于金属基材,所述硅钛改性高硬度耐高温不粘涂料的应用包括:

19.s1、对所述金属基材在气压为6-9mpa下进行喷砂处理;

20.s2、对所述金属基材进行预热处理;

21.s3、将所述硅钛改性高硬度耐高温不粘涂料喷涂至所述金属基材表面;

22.s4、流平20min后,将所述金属基材在80摄氏度下烘烤20min,再将所述金属基材在180摄氏度下烘烤30min,即可完成所述硅钛改性高硬度耐高温不粘涂料的应用。

23.示例性的,所述步骤s1中喷砂处理使用的沙砾包括60目棕刚玉或者80目钢砂中的一种或者多种。

24.示例性的,所述步骤s2中经过预热处理的金属基材表面温度为40-50摄氏度。

25.本技术提供一种硅钛改性高硬度耐高温不粘涂料。与现有技术中当温度升到200℃时,该耐高温不粘涂料的硬度就可能下降到h(铅笔硬度),这时耐高温不沾涂料形成的漆膜如果和其他硬物接触,极易被划破相比,本技术利用的硅溶胶具有一定量成膜溶解的特性,其耐热性能优于有机涂料,其形成的涂膜致密且较硬;氧化钛溶胶能够增强化学稳定性,达到增强漆膜的力学强度和附着力,防止裂纹的目的;氧化钛溶胶能够增强化学稳定性,达到增强漆膜的力学强度和附着力,防止裂纹的目的;氧化钛与硅溶胶混合后强度增加、耐磨性增加、具有很好的成膜性,即,成膜光滑平整,还增加了渗透力、增加了粘附力、提高耐擦洗性能以及较强的化学结合吸附性;混合物a起到进一步优化涂料的耐高温以及高硬度性能。因此,利用硅溶胶的耐热性、耐高温、溶解度高和渗透性强等特性,还有氧化钛溶胶的高稳定性、耐磨性和耐擦洗性能,以及混合物a的优化作用,能够增强不粘涂料的表面硬度和耐磨系数,避免在高温下使用时不沾涂料由于硬度下降容易受到破坏。因此,本技术能够提高耐高温不沾涂料在高温下的漆膜硬度。

附图说明

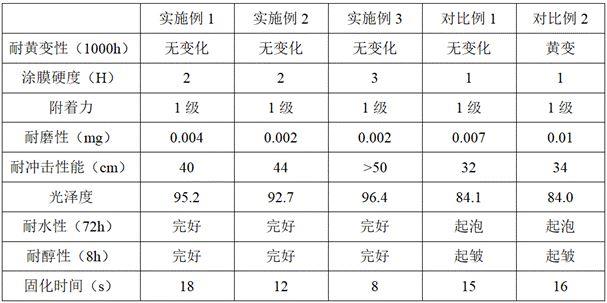

26.图1是本技术一种硅钛改性高硬度耐高温不粘涂料的制备方法的流程示意图;

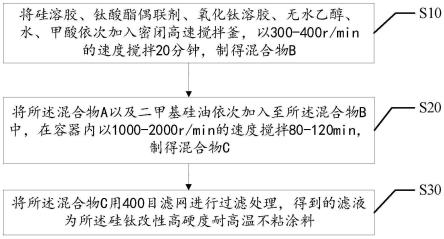

27.图2是本技术一种硅钛改性高硬度耐高温不粘涂料的性能测试对比图。

28.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

29.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

30.本技术提供一种硅钛改性高硬度耐高温不粘涂料,按重量份计,所述硅钛改性高硬度耐高温不粘涂料包括以下组分:

31.混合物a200-300份,硅溶胶200-300份,氧化钛溶胶100-200份。

32.所述按重量份计,即,若所述硅钛改性高硬度耐高温不粘涂料总重量为700份,则以整体为700重量份计,其中组分硅溶胶为300重量份,氧化钛为180重量份,则其余组分为220重量份等,具体不做限定。

33.硅溶胶属胶体溶液,无臭无毒;硅溶胶为纳米级的二氧化硅颗粒在水中或溶剂中的分散液,具有一定量成膜溶解的特性,其耐水性、耐热性很好,且硅溶胶粘度较低,水能渗透的地方都能渗透,因此和其它物质混合时分散性和渗透性都非常好,当硅溶胶水份蒸发

时,胶体粒子牢固地附着在物体表面,粒子间形成硅氧结合,是很好的粘合剂。且,硅溶胶的耐热性能优于有机涂料,其形成的涂膜致密且较硬。

34.氧化钛溶胶能够增强化学稳定性,达到增强漆膜的力学强度和附着力,防止裂纹的目的;氧化钛与硅溶胶混合后强度增加、耐磨性增加、具有很好的成膜性,即,成膜光滑平整,还增加了渗透力、增加了粘附力、提高耐擦洗性能以及较强的化学结合吸附性。

35.硅溶胶中二氧化硅的质量分数为25%,粒径为20-50nm;所述氧化钛溶胶中氧二氧化钛的质量分数为20%,粒径为10-20nm。由于粒径较小,因此该硅溶胶和氧化钛溶胶和其它物质混合时分散性和渗透性都非常好,在使用时能够更好地贴附在金属基材上。

36.其中,由于铝溶胶具有胶粘性、触变性、易分散性、水溶可逆性、悬浮性、带正电性、吸附性、稳定性等特性,因此,作为非食品级的硅钛改性高硬度耐高温不粘涂料使用时,肽溶胶可用铝溶胶代替。

37.为了更好地在高温下保持涂料的硬度,本技术还在硅溶胶和氧化钛溶胶中添加了混合物a,混合物a起到进一步优化涂料的耐高温以及高硬度性能。因此,利用硅溶胶的耐热性、耐高温、溶解度高和渗透性强等特性,还有氧化钛溶胶的高稳定性、耐磨性和耐擦洗性能,以及混合物a的优化作用,能够增强不粘涂料的表面硬度和耐磨系数,避免在高温下使用时不沾涂料由于硬度下降容易受到破坏。

38.示例性地,其中,所述混合物a为三氧化二铝50-60份、铜铬黑100-200份、氧化锆2-6份、氮化硼1-8份、气相二氧化硅2-10份、硅晶须20-40份,混合后研磨30min制得。

39.混合物a中包含的三氧化二铝以及氧化锆能够增加涂料硬度,并降低涂料的膨胀系数;混合物a中包含的氮化硼起到增强涂料流平性的作用;硅晶须能够防止受热涂料开裂;混合物a中包含的气相二氧化硅起防沉降增加分散性作用,该气相二氧化硅也可用硅酸镁铝代替。

40.将上述材料混合后,使用研磨机研磨30min制得。

41.示例性地,其中,所述混合物a还包括铜铬黑150-200份以及滑石粉0-5份,滑石粉起到增强涂料流平性的作用。

42.铜铬黑具有优良的耐热性以及耐光性;铜铬黑为8000-10000目;若制备非食品级的涂料时,所述铜铬黑可用钛黑或者氧化铁黑代替。单位目为每英寸筛网上的孔眼数目,目数越高,粒径越小。

43.为了使硅溶胶和氧化钛溶胶更好地混合形成硅钛溶胶,本技术使用去离子水以及无水乙醇作为溶剂,去离子水作为溶剂还可以起到一定的清洁作用,无水乙醇作为溶剂具有一定的杀菌消毒的作用,因此,添加去离子水以及无水乙醇不仅能够使硅溶胶和锆溶胶更充分地融合。其中,无水乙醇也可以用正丙醇,异丙醇代替。因此,所述硅钛改性高硬度耐高温不粘涂料的制备材料还包括以下组分:

44.钛酸酯偶联剂100-200份,甲酸1-2份,无水乙醇50-100份,去离子水100-150份。

45.其中,钛酸酯偶联剂能够和有机高分子中的酯基、羧基等进行酯基转移和交联,造成钛酸酯、填料或颜料及有机高分子之间的交联,促使体系黏度上升呈触变性。触变型流体的特征主要为结构可逆变化,即当流体受到外界施加力时结构发生变化,而消除此力后,结构又能逐渐恢复。钛酸酯偶联剂包括螯合型钛酸酯偶联剂等。

46.甲酸及其水溶液能溶解许多金属、金属氧化物、氢氧化物及盐,所生成的甲酸盐都

能溶解于水,因而可作为化学清洗剂。甲酸不含氯离子,可用于含不锈钢材料的设备的清洗,因此,甲酸可以作为金属表面处理剂,使涂料更加光滑地、牢固地附着在金属表面。

47.如图1所示,图1是本技术一种硅钛改性高硬度耐高温不粘涂料的制备方法的流程示意图,将上述硅溶胶、钛酸酯偶联剂、氧化钛溶胶、无水乙醇、水、甲酸依次加入密闭高速搅拌釜,以300-400r/min的速度搅拌20分钟,制得混合物b;其中,混合物b的ph=1-3。

48.具体地,可以是将上述硅溶胶、钛酸酯偶联剂、氧化钛溶胶、无水乙醇、水、甲酸依次加入密闭高速搅拌釜,以350r/min的速度搅拌20分钟,制得混合物b;

49.为了使涂料材料形成的漆膜更光亮,更耐磨损,因此,所述硅钛改性高硬度耐高温不粘涂料的制备材料还包括以下组分:

50.二甲基硅油10-15份。

51.二甲基硅油作为不粘助剂使用,无毒无味,具有良好的化学稳定性、电绝缘性以及很高的抗剪切能力。

52.如图1所示,将所述混合物a以及二甲基硅油依次加入至所述混合物b中,在容器内以1000-2000r/min的速度搅拌80-120min,制得混合物c;其中,所述容器内的温度为50摄氏度。

53.具体地,可以是将所述混合物a以及二甲基硅油依次加入至所述混合物b中,在容器内以1300r/min的速度搅拌110min,制得混合物c;或者可以是将所述混合物a以及二甲基硅油依次加入至所述混合物b中,在容器内以1800r/min的速度搅拌85min,制得混合物c。

54.如图1所示,将所述混合物c用400目滤网进行过滤处理,得到的滤液为所述硅钛改性高硬度耐高温不粘涂料。

55.实施例一,

56.将54份三氧化二铝、145份铜铬黑,3份氧化锆、3份氮化硼、5份气相二氧化硅、27份硅晶须,混合后研磨30min制得混合物a。

57.将290份硅溶胶、130份钛酸酯偶联剂、120份氧化钛溶胶、95份无水乙醇、110份去离子水、2份甲酸依次加入密闭高速搅拌釜,以350r/min的速度搅拌20分钟,制得混合物b。

58.将所述混合物a以及15份二甲基硅油依次加入至所述混合物b中,在容器内以1800r/min的速度搅拌85min,制得混合物c。

59.将所述混合物c用400目滤网进行过滤处理,得到的滤液为所述硅钛改性高硬度耐高温不粘涂料。

60.所述将所述混合物a以及二甲基硅油依次加入至所述混合物b中,以1800r/min的速度搅拌85min,制得混合物c的步骤中,所述容器内的温度为50摄氏度。

61.实施例二,

62.将60份三氧化二铝、150份铜铬黑,5份氧化锆、6份氮化硼、8份气相二氧化硅、34份硅晶须,混合后研磨30min制得混合物a。

63.将300份硅溶胶、100份钛酸酯偶联剂、100份氧化钛溶胶、100份无水乙醇、120份去离子水、2份甲酸依次加入密闭高速搅拌釜,以350r/min的速度搅拌20分钟,制得混合物b。

64.将所述混合物a以及15份二甲基硅油依次加入至所述混合物b中,在容器内以1300r/min的速度搅拌110min,制得混合物c。

65.将所述混合物c用400目滤网进行过滤处理,得到的滤液为所述硅钛改性高硬度耐

高温不粘涂料。

66.所述将所述混合物a以及15份二甲基硅油依次加入至所述混合物b中,以1300r/min的速度搅拌110min,制得混合物c的步骤中,所述容器内的温度为50摄氏度。

67.实施例三,

68.利用上述硅钛改性高硬度耐高温不粘涂料的制备方法,使用硅溶胶200份,氧化钛溶胶200份,钛酸酯偶联剂200份,甲酸2份,无水乙醇50份,去离子水100份,铜铬黑126份、三氧化二铝52份、氧化锆6份、氮化硼6份、气相二氧化硅9份、硅晶须33份,二甲基硅油15份。

69.将52份三氧化二铝、126份铜铬黑,6份氧化锆、6份氮化硼、9份气相二氧化硅、33份硅晶须,混合后研磨30min制得混合物a。

70.将200份硅溶胶、200份钛酸酯偶联剂、200份氧化钛溶胶、50份无水乙醇、100份去离子水、2份甲酸依次加入密闭高速搅拌釜,以350r/min的速度搅拌20分钟,制得混合物b。

71.将所述混合物a以及15份二甲基硅油依次加入至所述混合物b中,在容器内以1300r/min的速度搅拌110min,制得混合物c。

72.将所述混合物c用400目滤网进行过滤处理,得到的滤液为所述硅钛改性高硬度耐高温不粘涂料。

73.所述将所述混合物a以及15份二甲基硅油依次加入至所述混合物b中,以1300r/min的速度搅拌110min,制得混合物c的步骤中,所述容器内的温度为50摄氏度。

74.将制备好的所述硅钛改性高硬度耐高温不粘涂料应用至金属基材的方法包括:

75.步骤s1、对所述金属基材在气压为6-9mpa下进行喷砂处理;

76.其中,喷砂处理使用的沙砾包括60目棕刚玉或者80目钢砂中的一种或者多种。

77.具体地,喷砂处理过程是利用高速砂流的冲击作用清理和粗化基体表面的过程。采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

78.步骤s2、对所述金属基材进行预热处理;

79.其中,经过预热处理的金属基材表面温度为40-50摄氏度。

80.步骤s3、将所述硅钛改性高硬度耐高温不粘涂料喷涂至所述金属基材表面;

81.其中,喷涂时需要均匀喷涂至金属基材表面。

82.步骤s4、流平20min后,将所述金属基材在80摄氏度下烘烤20min,再将所述金属基材在180摄氏度下烘烤30min,即可完成所述硅钛改性高硬度耐高温不粘涂料的应用。

83.具体地,流平指涂料在涂覆至金属基材表面后,且尚未干燥成膜之前,由于表面张力的作用,逐渐收缩成最小面积的过程。

84.因此,本技术利用硅溶胶的耐热性、耐高温、溶解度高和渗透性强等特性,还有氧化钛溶胶的高稳定性、耐磨性和耐擦洗性能,以及混合物a的优化作用,能够增强不粘涂料的表面硬度和耐磨系数,避免在高温下使用时不沾涂料由于硬度下降容易受到破坏,再加入钛酸酯偶联剂,甲酸,无水乙醇,去离子水,二甲基硅油等,优化了涂料的高硬度耐高温性能;因此,本技术能够提高耐高温不沾涂料在高温下的漆膜硬度。

85.如图2所示,将上述实施例一所述的硅钛改性高硬度耐高温不粘涂料应用于金属基材后,对所述金属基材进行测试,测试结果表面,该金属基材表面硬度能够达到莫氏硬度6级,在250℃时依然能够达到9h(铅笔硬度),且将该金属基材放入800摄氏度环境,其表面形成的涂层仍不变性,且涂层附着力用划格法测试为0级,落砂耐磨试验为2.6μm/l,按国标gb/t 32095.2步骤测试煎鸡蛋大于50个,光泽度55-65gu,为半光泽度。

86.如图2所示,将上述实施例二所述的硅钛改性高硬度耐高温不粘涂料应用于金属基材后,对所述金属基材进行测试,测试结果表明,该金属基材表面硬度能够达到莫氏硬度6级,在250℃时依然能够达到9h(铅笔硬度),且将该金属基材放入800摄氏度环境,其表面形成的涂层仍不变性,且涂层附着力用划格法测试为0级,落砂耐磨试验为2.6μm/l,按国标gb/t 32095.2步骤测试煎鸡蛋大于50个,光泽度40-50gu,为半光泽度。

87.如图2所示,将上述实施例三所述的硅钛改性高硬度耐高温不粘涂料应用于金属基材后,对所述金属基材进行测试,测试结果表明,该金属基材表面硬度能够达到莫氏硬度7级,在250℃时依然能够达到9h(铅笔硬度),且将该金属基材放入1000摄氏度环境,其表面形成的涂层仍不变性,且涂层附着力用划格法测试为0级,落砂耐磨试验为1.8μm/l,按国标gb/t 32095.2步骤测试煎鸡蛋大于50个,光泽度75-85gu,为半光泽度;可以看出,上述实施例三所述的硅钛改性高硬度耐高温不粘涂料在三个实施例中耐高温性能最好且硬度最高。

88.具体地,莫氏硬度是表示矿物硬度的一种标准,又称摩氏硬度。莫氏硬度是用刻痕法将棱锥形金刚钻针刻划所测试矿物的表面,并测量划痕的深度,该划痕的深度就是莫氏硬度。也用于表示其它物料的硬度,用测得的划痕的深度分十级来表示硬度(刻划法),使用上述实施例一以及实施例二所述的硅钛改性高硬度耐高温不粘涂料分别应用于金属基材后,测得的硬度为6级,是使用石英刻划测得,使用上述实施例三所述的硅钛改性高硬度耐高温不粘涂料应用于金属基材后,测得的硬度为7级,是使用黄玉刻划测得。

89.其中,划格法是指以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。0级表示,划线平滑,网格没有出现涂层剥离现象,因此该硅钛改性高硬度耐高温不粘涂料附着力强。

90.落砂耐磨试验是将磨料通过导管从规定的高度落到涂有硅钛改性高硬度耐高温不粘涂料的金属基材上,根据磨料使用量以及涂层厚度计算得出耐磨度为2.6μm/l。

91.光泽度(gu)是在一组几何规定条件下对材料表面反射光的能力进行评价的物理量,本次测试使用光泽度计上的60度角进行测量,如果结果在10-70gu之间,则涂层称为“半光泽度”。

92.因此,该测试结果再一次验证,本发明使用硅钛改性高硬度耐高温不粘涂料应用于金属基材后,金属表面形成的涂层利用硅溶胶的耐热性、耐高温、溶解度高和渗透性强等特性,还有氧化钛溶胶的高稳定性、耐磨性和耐擦洗性能,以及混合物a的优化作用,能够增强不粘涂料的表面硬度和耐磨系数,避免在高温下使用时不沾涂料由于硬度下降容易受到破坏。因此,本技术能够提高耐高温不沾涂料在高温下的漆膜硬度。

93.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该

要素的过程、方法、物品或者装置中还存在另外的相同要素。

94.上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

95.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,设备,或者网络设备等)执行本技术各个实施例所述的方法。

96.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。