一种水性环保高性能uv表面处理剂

技术领域

1.本发明涉及表面处理剂制备技术领域,具体涉及一种水性环保高性能uv表面处理剂。

背景技术:

2.目前,水性涂料已成为环保涂料发展的主要方向,尤其是水性紫外光(uv)固化涂料技术因其符合环保、节能、清洁生产理念而日益为人们所关注。另外水性光固化涂料结合了传统uv固化技术和水性涂料技术两者的许多优点,成为极具开发、应用前景的新的涂料技术。

3.光固化涂料可应用于多种基材,比如纸张、木材、塑料、金属、石材、玻璃、陶瓷、皮革等。根据树脂主链结构,现有的水性紫外光固化树脂主要有六种,一是不饱和聚酯类,一般由带双键的油性不饱和聚酯改性而来,其耐老化性能优异,但干燥易开裂;二是聚酯丙烯酸酯类,主要由带羧基的端羟基饱和聚酯与丙烯酸酯化制得,其价廉易制,涂层光泽度好;三是聚醚丙烯酸酯,一般有低分子量聚醚和丙烯酸酯进行酯交换制得,其耐黄变性较好,但机械性能较差;四是丙烯酸酯化聚丙烯酸酯,多用丙烯酸系单体与(甲基)丙烯酸羟乙酯或(甲基)丙烯酸缩水甘油酯共聚制备带有羟基或环氧基的预聚体,由预聚体侧链的羟基、羧基、氨基或环氧基与丙烯酸单体作用引入丙烯酰基团制得,其价廉易制,涂层丰满度高;五是水性聚氨酯丙烯酸酯,主链由玻璃化温度低于室温的柔性链段(软段)和玻璃化温度高于室温的刚性链段(硬段)嵌段而成,软段常为低聚物多元醇,硬段由多异氰酸酯及其小分子扩链剂组成;具有优良的柔性、耐磨、抗拉抗冲性能;六是水性环氧树脂丙烯酸酯,其合成主要是利用环氧树脂中的环氧基于丙烯酸中的羧基开环酯化得到,其耐化学品,机械性能优。在众多水性uv固化树脂体系中,水性聚氨酯丙烯酸酯体系由于综合性能较好,如良好的粘结性、力学强度、耐溶剂性等,而广泛用于木材、金属、塑料等基材表面的保护和装饰涂层。

4.但目前的水性聚氨酯丙烯酸酯体系,普遍存在双键含量低、涂膜硬度低、光泽低、耐醇性差(8h不起皱、不脱落)的问题;同时由于大量亲水基团的存在,耐水性差(72h不起泡),难以满足高性能涂料的使用要求,限制了其进一步应用。

5.现有技术借助于在体系中加入如二氧化硅粉体等填料以提高涂膜硬度,但是由于只是将纳米二氧化硅与水性体系进行简单的物理共混, 无机二氧化硅与有机聚氨酯丙烯酸酯之间缺乏足够的相互作用,容易使纳米二氧化硅产生团聚,从而使涂层的表面力学性能提高不显著。

技术实现要素:

6.针对上述问题中的至少一种,本发明提供一种水性环保高性能uv表面处理剂。

7.本发明的目的采用以下技术方案来实现:一种水性环保高性能uv表面处理剂,包括水性聚氨酯丙烯酸酯预聚体、聚醚丙烯酸酯、改性剂、光引发剂和助剂,其中,所述改性剂包括聚硅氮烷改性聚二甲基硅氧烷,所述

聚硅氮烷改性聚二甲基硅氧烷的制备方法包括以下步骤:称取聚硅氮烷并溶解在正丁醚中,在保护气氛和搅拌条件下缓慢加入烃羟基封端的聚二甲基硅氧烷,常温搅拌反应4-6h,反应完成后蒸除正丁醚,制得所述聚硅氮烷改性聚二甲基硅氧烷;所述聚醚丙烯酸酯由聚醚多元醇与丙烯酸酯化制得。

8.优选的,所述聚硅氮烷的分子量在100-1000;所述烃羟基封端的聚二甲基硅氧烷为聚二甲基硅氧烷与烯丙基氧烷的共聚物(羟基封端)。

9.优选的,按重量份数计,包括水性聚氨酯丙烯酸酯预聚体60-80份、聚醚丙烯酸酯20-50份、改性剂7-18份、光引发剂1-3份和助剂0.1-5份。

10.优选的,所述聚硅氮烷与所述正丁醚、所述烃羟基封端的聚二甲基硅氧烷的质量比例为1:(5-20):(0.4-1)。

11.优选的,所述水性聚氨酯丙烯酸酯预聚体的制备方法包括以下步骤:在保护气氛下,分别称取二异氰酸酯和有机锡类催化剂并混合,升温至60-70℃并保温搅拌0.5-1h,保持温度和搅拌地缓慢加入脱水处理的聚醚多元醇,继续保温搅拌反应3-6h,得到第一预聚体,在所述第一预聚体中加入多羟基羧酸,继续保温搅拌反应1-2h,得到含亲水基团的第二预聚体,在所述第二预聚体中加入羟基丙烯酸酯和阻聚剂,继续保温搅拌反应1-2h,制得所述水性聚氨酯丙烯酸酯预聚体;其中,所述二异氰酸酯和所述聚醚多元醇的比例满足异氰基与羟基摩尔比为(1-1.1):1;所述多羟基羧酸与所述第一预聚体的质量比例为(1.2-3):10;所述羟基丙烯酸酯与所述第二预聚体的质量比例为(1.8-3.8):10。

12.优选的,所述二异氰酸酯化合物为2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯或异佛尔酮二异氰酸酯。

13.优选的,所述有机锡类催化剂为二丁基锡二月桂酸酯或辛酸亚锡。

14.优选的,所述聚醚多元醇为聚乙二醇或聚丙二醇,其分子量在400-1000。

15.优选的,所述多羟基羧酸为二羟甲基丙酸及二羟甲基丁酸。

16.优选的,所述羟基丙烯酸酯为丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯或甲基丙烯酸羟丙酯。

17.优选的,所述阻聚剂为对苯二酚、对羟基苯甲醚、对甲氧基苯酚或对叔丁基邻苯二酚。

18.优选的,所述改性剂包括改性聚倍半硅氧烷,其制备方法包括以下步骤:(1)分别称取4-溴代丁酸、n,n'-二环己基碳酰亚胺和4-二甲氨基吡啶并溶剂在二氯甲烷溶剂中,充分混合搅拌后加入氨基化笼形倍半硅氧烷,常温下搅拌反应12-24h,反应完成后固液分离,液相浓缩后入硅胶柱纯化,得到产物a;其中,所述4-溴代丁酸、所述n,n'-二环己基碳酰亚胺、所述4-二甲氨基吡啶与所述氨基化笼形倍半硅氧烷的质量比例为1:(3.5-4):(0.3-0.4):(7.6-7.8);(2)将所述产物a溶解在丙酮溶剂中,加入不饱和羧酸,充分搅拌混合后加入碳酸钾和四丁基溴化铵,常温下搅拌反应6-12h,反应结完成后,固液分离,液相浓缩后入硅胶柱纯化,蒸除溶剂后制得所述改性聚倍半硅氧烷;其中,所述不饱和羧酸包括5-降冰片烯-2-羧酸,所述产物a与所述5-降冰片烯-2-羧酸、所述碳酸钾和所述四丁基溴化铵的质量比例

为1:(0.12-0.14):(0.7-0.75):(0.03-0.04)。

19.优选的,所述不饱和羧酸包括烯基改性吡啶盐,其制备方法包括以下步骤:称取4-吡啶-4-基苯甲酸并溶解在无水乙腈溶剂中,在保护气氛和冰水浴条件下,加入4-乙烯基苄氯,充分混合搅拌后升温至30-40℃并保温搅拌24-30h,反应完成后固液分离,液相加入乙醚至无沉淀产生,分离沉淀并干燥,制得所述烯基改性吡啶盐;其中,所述4-吡啶-4-基苯甲酸与所述4-乙烯基苄氯的质量比例为1:(1.3-1.5)。

20.优选的,所述光引发剂为1-羟基环基苯基酮、2-甲基-2-羟基-1-苯基丙酮或二苯甲酮。

21.优选的,所述助剂为偶联剂、乳化剂、消泡剂、光稳定剂、颜填料中的一种或几种。

22.本发明的有益效果为:针对现有技术中的聚氨酯丙烯酸酯体系易黄变、涂膜硬度不高的问题,本发明在现有的聚氨酯丙烯酸酯体系基础上复配聚醚丙烯酸酯以提高涂膜的耐黄变性能,同时通过加入改性剂均匀地为涂膜提供类似于填料的刚性微相分离结构,有效提高涂膜的力学强度,具体的,聚硅氮烷是一种主链为si-n键、侧基为h的前驱体聚合物,其在常温下经过紫外光处理可转变为致密的无机氧化硅,基于其羟基反应活性,通过烃羟基封端的聚二甲基硅氧烷将其引入聚二甲基硅氧烷上,一方面,两亲性的结构使得该改性产物易于在体系中均匀分散,当涂膜在紫外光下固化时该改性产物转化为均一的无机氧化硅-聚二甲基硅氧烷复合物,为涂膜提供类似于填料的刚性微相分离结构,另一方面,引入的聚二甲基硅氧烷提高了涂膜的耐水性;进一步的,所述聚硅氮烷改性聚二甲基硅氧烷本身不含双键,进一步降低了体系双键含量,阻碍了涂膜强度的进一步提高,同时延长了固化时间,基于此,本发明以改性聚倍半硅氧烷部分替代所述聚硅氮烷改性聚二甲基硅氧烷作为改性剂,基于聚倍半硅氧烷本身具有的大分子刚性结构,可以起到类似所述聚硅氮烷的强化作用,同时通过在所述聚倍半硅氧烷引入具有开环复分解活性的降冰片烯基团,在进一步增强涂膜强度的同时增加体系不饱和程度,提高固化速度,更进一步的,本发明在所述改性聚倍半硅氧烷的基础上引入烯基季铵化吡啶盐提高其在水性体系中的分散相容性,同时提高固化体系的交联度,进一步提高涂膜的硬度、耐磨性、抗冲性等机械性能。

具体实施方式

23.结合以下实施例对本发明作进一步描述。

24.实施例1本实施例涉及一种水性环保高性能uv表面处理剂,按重量份数计,包括水性聚氨酯丙烯酸酯预聚体70份、聚醚丙烯酸酯32份、改性剂11份、光引发剂1份和消泡剂0.4份,固含为39%,其中:所述水性聚氨酯丙烯酸酯预聚体的制备方法包括以下步骤:在保护气氛下,分别称取异佛尔酮二异氰酸酯和二丁基锡二月桂酸酯并混合,升温至65℃并保温搅拌0.5h,保持温度和搅拌地缓慢加入脱水处理的聚乙二醇(peg600,分子量在570-630),继续保温搅拌反应4h,得到第一预聚体,在所述第一预聚体中加入二羟甲基丙酸,继续保温搅拌反应1h,得到含亲水基团的第二预聚体,在所述第二预聚体中加入丙烯酸羟乙酯和对苯二酚,继续保温搅拌反应1h,制得所述水性聚氨酯丙烯酸酯预聚体;其中,

所述异佛尔酮二异氰酸酯和所述聚乙二醇的比例满足异氰基与羟基摩尔比为1.1:1;所述二羟甲基丙酸与所述第一预聚体的质量比例为1.7:10;所述丙烯酸羟乙酯、所述对苯二酚与所述第二预聚体的质量比例为2.4:0.1:10;所述聚醚丙烯酸酯为聚乙二醇(peg600,分子量在570-630)与丙烯酸的酯化产物;所述改性剂为聚硅氮烷改性聚二甲基硅氧烷,所述聚硅氮烷改性聚二甲基硅氧烷的制备方法包括以下步骤:称取聚硅氮烷(分子量为900)并溶解在正丁醚中,在保护气氛和搅拌条件下缓慢加入聚二甲基硅氧烷与烯丙基氧烷的共聚物(cas号161755-53-9),常温搅拌反应4h,反应完成后蒸除正丁醚,制得所述聚硅氮烷改性聚二甲基硅氧烷;其中,所述聚硅氮烷与所述正丁醚、所述聚二甲基硅氧烷与烯丙基氧烷的共聚物的质量比例为1:10:0.7;所述光引发剂为2-甲基-2-羟基-1-苯基丙酮(1173光引发剂);所述消泡剂为改性聚硅氧烷(tego-980)。

25.实施例2本实施例涉及一种水性环保高性能uv表面处理剂,按重量份数计,包括水性聚氨酯丙烯酸酯预聚体70份、聚醚丙烯酸酯32份、改性剂11份、光引发剂1份和消泡剂0.4份,固含为39%,其中:所述水性聚氨酯丙烯酸酯预聚体同实施例1;所述聚醚丙烯酸酯同实施例1;所述改性剂为6份聚硅氮烷改性聚二甲基硅氧烷与5份改性聚倍半硅氧烷的混合物,所述聚硅氮烷改性聚二甲基硅氧烷同实施例1,所述改性聚倍半硅氧烷的制备方法包括以下步骤:(1)分别称取4-溴代丁酸、n,n'-二环己基碳酰亚胺和4-二甲氨基吡啶并溶剂在二氯甲烷溶剂中,充分混合搅拌后加入氨基化笼形倍半硅氧烷(西安瑞禧生物科技有限公司提供,货号076456),常温下搅拌反应14h,反应完成后固液分离,液相浓缩后入硅胶柱(500目)纯化以去除未反应的反应物,以二氯甲烷/乙酸乙酯混合溶剂(v/v=20/1)为洗脱液,得到产物a;其中,所述4-溴代丁酸、所述n,n'-二环己基碳酰亚胺、所述4-二甲氨基吡啶与所述氨基化笼形倍半硅氧烷的质量比例为1:3.6:0.35:7.6;(2)将所述产物a溶解在丙酮溶剂中,加入5-降冰片烯-2-羧酸,充分搅拌混合后加入碳酸钾和四丁基溴化铵,常温下搅拌反应6h,反应结完成后,固液分离,液相浓缩后入硅胶柱(500目)纯化以去除未反应的反应物,以二氯甲烷/乙酸乙酯混合溶剂(v/v=10/1)为洗脱液,蒸除溶剂后制得所述改性聚倍半硅氧烷;其中,所述产物a与所述5-降冰片烯-2-羧酸、所述碳酸钾和所述四丁基溴化铵的质量比例为1:0.13:0.72:0.03;所述改性聚倍半硅氧烷的混合物的使用方法是:先将其溶解在丙酮中,再加入去离子水强烈搅拌乳化,最后蒸除丙酮制得。

26.所述光引发剂、所述消泡剂同实施例1。

27.实施例3本实施例涉及一种水性环保高性能uv表面处理剂,按重量份数计,包括水性聚氨酯丙烯酸酯预聚体70份、聚醚丙烯酸酯32份、改性剂11份、光引发剂1份和消泡剂0.4份,固含为39%,其中:

所述水性聚氨酯丙烯酸酯预聚体同实施例1;所述聚醚丙烯酸酯同实施例1;所述改性剂为6份聚硅氮烷改性聚二甲基硅氧烷与5份改性聚倍半硅氧烷的混合物,所述聚硅氮烷改性聚二甲基硅氧烷同实施例1,所述改性聚倍半硅氧烷的制备方法包括以下步骤:(1)同实施例2;(2)将所述产物a溶解在丙酮溶剂中,加入5-降冰片烯-2-羧酸和烯基改性吡啶盐,充分搅拌混合后加入碳酸钾和四丁基溴化铵,常温下搅拌反应6h,反应结完成后,固液分离,液相浓缩后入硅胶柱(500目)纯化以去除未反应的反应物,以二氯甲烷/乙酸乙酯混合溶剂(v/v=10/1)为洗脱液,蒸除溶剂后制得所述改性聚倍半硅氧烷;其中,所述产物a与所述5-降冰片烯-2-羧酸、所述烯基改性吡啶盐、所述碳酸钾和所述四丁基溴化铵的质量比例为1:0.08:0.05:0.72:0.03;所述烯基改性吡啶盐的制备方法包括以下步骤:称取4-吡啶-4-基苯甲酸并溶解在无水乙腈溶剂中,在保护气氛和冰水浴条件下,加入4-乙烯基苄氯,充分混合搅拌后升温至30℃并保温搅拌24h,反应完成后固液分离,液相加入乙醚至无沉淀产生,分离沉淀并干燥,制得所述烯基改性吡啶盐;其中,所述4-吡啶-4-基苯甲酸与所述4-乙烯基苄氯的质量比例为1:1.4;所述光引发剂、所述消泡剂同实施例1。

28.对比例1本实施例涉及一种水性环保高性能uv表面处理剂,按重量份数计,包括水性聚氨酯丙烯酸酯预聚体70份、聚醚丙烯酸酯32份、光引发剂1份和消泡剂0.4份,固含为39%,其中:所述水性聚氨酯丙烯酸酯预聚体同实施例1;所述聚醚丙烯酸酯同实施例1;所述光引发剂、所述消泡剂同实施例1。

29.对比例2本实施例涉及一种水性环保高性能uv表面处理剂,按重量份数计,包括水性聚氨酯丙烯酸酯预聚体100份、光引发剂1份和消泡剂0.4份,固含为39%,其中:所述水性聚氨酯丙烯酸酯预聚体同实施例1;所述光引发剂、所述消泡剂同实施例1。

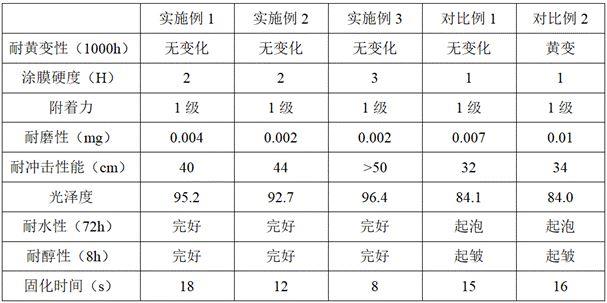

30.对实施例1-3、对比例1-2所制备的处理剂的耐黄变性、涂膜硬度、附着力、耐磨性、耐冲性、光泽度、耐水耐醇性以及固化时间进行测定,具体的:耐黄变性测定方法参考gb1865-1997;涂膜硬度测定方法参考gb6739-1996;附着力测定方法参考gb9286-1998;耐磨性测定方法参考gb1768-1989;耐冲性测定方法参考gb1732-1993;光泽度测定方法参考gb9754-2007;耐水性测定方法参考gb1763-1989;耐醇性测定方法参考gb1763-1989;固化时间测定采用指触法;测定结果如表1所示:表1 实施例1-3与对比例1-2所述处理剂的各指标测定结果

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。