1.本技术涉及显示技术领域,尤其涉及一种基板贴合方法及显示装置。

背景技术:

2.显示装置中,通常需要光学胶或者导电胶将两个面板或者基板固定,一般的做法是在其中一个面板或者基板上涂覆光学胶或者导电胶,然后将另一面板或者基板压合至光学胶或者导电胶的表面,再对光学胶或者导电胶进行固化。然而,在压合的时候,由于光学胶或者导电胶的流动性,往往会产生溢胶的现象,导致胶体的范围难以控制,尤其是导电胶,还容易发生溢胶造成的短路。

3.因此,现有技术存在缺陷,急需解决。

技术实现要素:

4.本技术提供一种基板贴合方法,能够解决基板或者面板压合时溢胶的问题。

5.为解决上述问题,本技术提供的技术方案如下:

6.一种基板贴合方法,包括:

7.在第一基板的待贴合面的预定位置涂覆第一胶体;

8.对所述第一胶体进行预固化形成第一支撑体;

9.在所述第一支撑体的远离所述第一基板的表面涂覆第二胶体;

10.将第二基板压合至所述第二胶体;以及

11.固化所述第一支撑体及所述第二胶体。

12.在其中一些实施例中,所述第一支撑体包括中间区域及邻接中间区域的边缘区域,边缘区域的厚度大于中间区域的厚度,所述第二胶体填充所述中间区域。

13.在其中一些实施例中,所述第二胶体的厚度小于或者等于所述第一胶体的厚度。

14.在其中一些实施例中,所述第二胶体的涂覆面积小于或者等于所述第一胶体的表面尺寸。

15.在其中一些实施例中,所述第一胶体及第二胶体均为导电胶。

16.在其中一些实施例中,所述第一胶体及第二胶体分别是通过分次涂覆。

17.在其中一些实施例中,所述第一基板为母电路板,第二基板为子电路板或者芯片。

18.在其中一些实施例中,所述母电路板包括间隔设置的第一导电部及第二第一导电部,在步骤“第一基板的待贴合面的预定位置涂覆第一胶体”之前还包括在所述第一导电部及所述第二第一导电部之间的间隙涂覆绝缘胶以及对所述绝缘胶进行固化形成绝缘件的步骤。

19.在其中一些实施例中,所述第一胶体及第二胶体均为光学胶。

20.在其中一些实施例中,所述第一基板为玻璃盖板;所述第二基板为触控薄膜或触控玻璃;或所述第一基板为触控玻璃,所述第二基板为液晶显示面板。

21.本技术还涉及一种显示装置,所述显示装置包括利用上述基板贴合方法贴合在一

起的第一基板和第二基板。

22.本技术的有益效果为:本技术提供的基板贴合方法以及由所述基板贴合方法形成的显示装置,用于固定或者导电的胶体分次涂覆,在其中一个基板表面涂覆第一胶体先进行预固化,再在预固化的表面涂覆第二胶体,再将另外一个面板压合至第二胶体的表面,再对第一胶体及第二胶体进行固化,减小了溢胶的风险。

附图说明

23.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

24.图1为本技术第一实施例提供的一种显示装置;

25.图2(a)为由本技术提供的一种基板贴合方法用于形成图1的显示装置的其中一个步骤剖面图;

26.图2(b)为图1的显示装置的沿ii

‑

ii方向剖面图;

27.图3为本技术第二实施例提供的一种基板贴合方法的其中一个步骤的剖面图;

28.图4为本技术第三实施例提供的一种基板贴合方法的其中一个步骤的剖面图;

29.图5(a)为本技术第四实施例提供的一种基板贴合方法用于形成又一种显示装置的其中一个步骤的剖面图。

30.图5(b)为图5(a)的步骤经压合后形成的显示装置。

31.附图标记说明

32.100、200

‑

显示装置;3、30

‑

第一支撑体

33.1、11

‑

第一基板;2、120

‑

第一胶体;5、51

‑

第二基板;4

‑

第二胶体

34.10

‑

第一导电部;50

‑

第二导电部;101

‑

触控区;103

‑

绑定区

[0035]6‑

绝缘胶;60

‑

绝缘件;32

‑

中间区域;34

‑

边缘区域

具体实施方式

[0036]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0037]

在本技术的描述中,需要理解的是,术语“纵向”、“横向”、“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0038]

本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。以下请结合具体实

施例对本技术的所述基板贴合方法进行详细描述。

[0039]

本技术提供一种基板贴合方法,其包括如下步骤:

[0040]

s1:在第一基板的待贴合面的预定位置涂覆第一胶体。

[0041]

s2:对所述第一胶体进行预固化形成第一支撑体。

[0042]

s3:在所述第一支撑体的远离所述第一基板的表面涂覆第二胶体。

[0043]

s4:将第二基板压合至所述第二胶体。

[0044]

s5:固化所述第一支撑体及所述第二胶体。

[0045]

本技术提供的基板贴合方法,用于固定或者导电的胶体分次涂覆,在其中一个基板表面涂覆第一胶体先进行预固化,再在预固化形成的第一支撑体表面涂覆第二胶体,再将另外一个基板压合至第二胶体的表面,再对第一胶体及第二胶体进行固化,减小了溢胶的风险。

[0046]

实施例1

[0047]

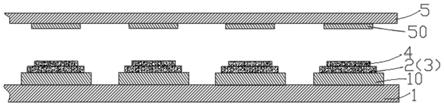

本实施例以所述第一基板1为母电路板,第二基板5为子电路板为例进行说明一种基板贴合方法。更具体地,请参阅图1及图2(a)

‑

2(b),以第一基板1为触控面板,第二基板5为软性电路板,第一基板1及第二基板5经贴合后形成显示装置100为例进行说明。

[0048]

所述第一基板1(触控面板)具有触控区101以及围绕所述触控区101的绑定区103。触控区101大致为矩形。第二基板5(软性电路板)和第一基板1在绑定区103进行贴合。于其他实施例中,第一基板1不限于触控面板,其也可以为另一软性电路板、硬性电路板或者显示面板等。所述贴合方法具体流程如下:

[0049]

s1:提供第一基板1,所述第一基板1包括绑定区103,所述绑定区103包括间隔设置的至少两个第一导电部10。在本实施例中,第一导电部10可以为电极、焊盘、或者金手指等。在第一基板1的绑定区103涂覆第一胶体2。第一胶体2为异方向性导电胶。异方向性导电胶是由液态光学透明胶及混合于所述液态光学透明胶中的多个导电粒子构成。异方向性导电胶是一种用于电子元器件封装的导电胶水,具有单向导电及胶合固定的功能,各向异性导电胶为垂直性导电,其水平方向不导电。液态光学透明胶作为粘合剂,可以是热固树脂。在一种实施例中,所述热固树脂为改性酚醛树脂、环氧基树脂、不饱和聚酯类中的至少一者。可以理解的是,所述热固树脂并不限于上述举例。

[0050]

s2:对所述第一胶体2进行预固化形成第一支撑体3。第一胶体2经预固化后形成的第一支撑体3,结构形状均能保持稳定,在后续压合的过程中,第一支撑体3的形状不会改变,能起到支撑第二胶体4的作用。可以理解,第一支撑体3也可以是分多次涂覆并且预固化形成,只要达到预设的高度即可。

[0051]

s3:在所述第一支撑体3的远离所述第一基板1的表面涂覆第二胶体4。所述第二胶体4的厚度小于或者等于所述第一胶体2的厚度及/或所述第二胶体4的面积小于或者等于所述第一胶体2的面积。

[0052]

所述第二胶体4的厚度小于或者等于所述第一胶体2的厚度,在对第二胶体4施加压力时,避免压缩量太大造成较大的溢胶,从而也是能降低第二胶体4在压合时产生溢胶的风险。

[0053]

所述第二胶体4的面积小于或者等于所述第一胶体2的面积,第二胶体4在压合时,胶体溢流也是逐渐覆盖在第一支撑体3的表面,从而也能降低第二胶体4在压合时产生溢胶

的风险。

[0054]

s4:提供第二基板5,第二基板5包括与第一导电部10对应的第二导电部50,第二导电部50可以为电极、焊盘、或者金手指等。将第二基板5压合至所述第二胶体4,第二胶体4位于第一导电部10与第二导电部50之间,第一导电部10与第二导电部50通过固化后的所述第一支撑体3及第二胶体4导通。

[0055]

s5:固化所述第一支撑体3及所述第二胶体4,便完成了基板的贴合,最终得到显示装置100。

[0056]

本实施例由于是分两次涂布第一胶体2和第二胶体4的,从而第二胶体4及第一胶体2的材质可以相同,也可以不同。在本实施方式中,所述第一胶体2的材质与第二胶体4的材质不同,第一胶体2的黏度大于第二胶体4的黏度,第一胶体2的体积电阻率大于第二胶体4的体积电阻率。胶体的黏度可以通过液态光学透明胶的选型实现,体积电阻率可以通过导电粒子的材质、粒径、形状、掺杂的密度等参数来改善。使第一胶体2的黏度大于第二胶体4的黏度,是通过减小第一胶体2的流动性,来改善第一胶体2流动导致基板上相邻的导电部之间的短路发生。

[0057]

因导电胶的导电和粘接作用,需保证导电胶同时具备较小的体积电阻率和较大的黏度两个特征,在材料选型时具有一定难度。本技术是选择第一胶体2预固化后再涂布第二胶体4,可以选择黏度较大的第一胶体2和体积电阻率较小的第二胶体4结合使用,降低材料选型的难度。对第一胶体2和第二胶体4其他特性也可同步结合使用。

[0058]

另外,在本实施例中,是分别涂布第一胶体2及第二胶体4,是第一基板1与第二之间通过第一胶体2及第二胶体4实现粘结固定且导通,相比涂覆一层较薄的胶体来避免溢胶,本技术的优点是,能使第一基板1与第二基板5之间的胶厚更厚一些,压合的压力范围可以放宽一些,利用胶体的异方向性实现绝缘,另外,合适或者稍厚的胶体的厚度,能降低热压制程中,电路板形变,尤其是软性电路板形变的风险。

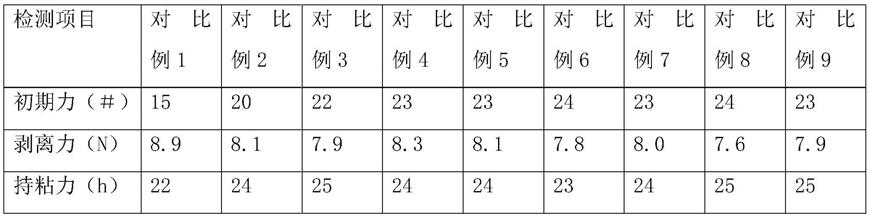

[0059]

请参阅下述表1,表1是现有技术的在第一基板1的预定位置表面涂布一层胶体a后,直接将第二基板5压合至胶体a的表面,然后固化后的结果。其中,涂布的胶体a为方形,预设涂覆的胶体a的初始面积是100um*100um,预设涂覆厚度及预设压缩量均是设定3个理论值,压缩后厚度是预设涂覆厚度与预设压缩量之间的差值,由于胶体a在压缩前后体积是保持不变的,且如果压力均匀,压缩后胶体a向各个方向流动的程度是一样的,也即压缩后也是方向,根据压缩前后体积是保持不变的原理进行计算,对于胶体a压缩后:压缩后长=压缩后宽=[(初始面积)*预设涂覆厚度/压缩后厚度]

1/2

;差值指的是压缩后的长度或者宽度与初始的长度或者宽度之间的差值,可以得出,经过压缩后,长度及宽度具体如下。

[0060]

表1

[0061][0062]

请参阅下述表2,表2示意的是第一基板1与第二基板5之间的胶体分次涂覆,譬如,涂布第一胶体2压缩后:压缩后长=压缩后宽=[(初始面积)*(预设涂覆总厚度

‑

第一胶体2

涂覆厚度)/压缩后厚度]

1/2

;因为第一胶体2涂覆后是直接进行固化,所以第一胶体2的厚度是固定的,预设涂覆厚度与第一胶体2涂覆厚度之差值就是指第二胶体4要涂覆的厚度,具体如下。

[0063]

表2

[0064][0065][0066]

由此可见,胶体分次涂布后,压缩前后的长度或者宽度的差值是小于胶体只涂布一次时压缩前后的长度或者宽度的差值的,也即溢胶的范围减小,可以减小第一基板1或者第二基板5的导电部之间由于溢胶而发生短路的情形。

[0067]

另外,需要说明的是,在表2中,举例的是第一胶体2预设涂覆厚度是小于第二胶体4的涂覆厚度的,这些个数值可以依实际情况来设定,在其它实施例中,第一胶体2预设涂覆厚度大于或者第二胶体4的涂覆厚度。

[0068]

实施例2

[0069]

请参阅图3,图3为本技术第二实施例提供的一种基板贴合方法。第二实施例提供的基板贴合方法与第一实施例提供的基板贴合方法基本相同,其不同之处在于:

[0070]

在步骤s1“第一基板1的待贴合面的预定位置涂覆第一胶体2”之前还包括在所述绑定区103的至少两个所述第一导电部10的间隙涂覆绝缘胶6以及对所述绝缘胶6进行固化以在相邻的所述第一导电部10之间形成绝缘件60的步骤。本实施例,在相邻的所述第一导电部10之间形成绝缘件60,能避免绝缘件60两侧的第一导电部10导通,提高良品率。绝缘胶6涂覆的厚度是稍大于第一导电部10的厚度,最后形成的绝缘件60是稍高于第一导电部10的高度,从而,可以利用高出的高度作为后续涂覆第一胶体2的挡墙。

[0071]

实施例3

[0072]

请参阅实施例4,图4为本技术第三实施例提供的一种基板贴合方法。第三实施例提供的基板贴合方法与第一实施例提供的基板贴合方法基本相同,其不同之处在于:

[0073]

在步骤s1中,涂覆并固化形成的所述第一支撑体30包括中间区域32及邻接中间区域32的边缘区域34,所述边缘区域34的厚度大于中间区域32的厚度,所述第二胶体4填充所述中间区域32。在本实施例中,利用所述第一支撑体3的边缘区域34作为第二胶体4溢胶的挡墙,减少第二胶体4溢出的胶量。

[0074]

在本实施例中,所述第一支撑体30是通过分次涂覆第一胶体、及分次预固化形成。也即可以先在第一基板1的预设位置涂覆第一厚度的第一胶体,预固化后,再在第一胶体的边缘区域34涂覆第二厚度的第一胶体,从而得到边缘区域34厚、中间区域32薄的第一支撑体30。

[0075]

实施例4

[0076]

请参阅实施例5(a)

‑

5(b),图5(a)

‑

5(b)为本技术第四实施例提供的一种基板贴合

方法并形成显示装置200的示意图。第四实施例提供的基板贴合方法与第一实施例提供的基板贴合方法基本相同,其不同之处在于:

[0077]

在本实施例中,在步骤s1中,提供的所述第一基板11为玻璃盖板或者为触控玻璃;第一胶体120为光学透明胶(optical clear adhesive,oca)或为光学透明树脂胶水(optical clear resist,ocr)。

[0078]

在步骤s2中,对应地,提供的所述第二基板51为触控薄膜或触控玻璃或者为液晶显示面板。第二胶体4为光学透明胶或均为光学透明树脂胶水。在本实施方式中,第一胶体120及第二胶体4仅用于两个基板之间的粘结,不用于导电。

[0079]

在本技术中,第一胶体120及第二胶体4材质相同,只是分次涂覆。

[0080]

利用本技术的基板贴合方法分次涂覆第一胶体120及第二胶体4,能控制第一胶体120及第二胶体4的厚度及减少胶体中气泡的产生,且贴合第一基板11与第二基板51,能控制贴合时边缘区域的缺胶、溢胶现象;保证了由第一基板11及第二基板51形成的显示装置200的光学性能。

[0081]

综上所述,本技术提供的基板贴合方法以及由所述基板贴合方法形成的显示装置100、200,用于固定或者/及导电的胶体分次涂覆,在其中一个基板表面涂覆第一胶体2先进行预固化,再在预固化的胶体表面涂覆第二胶体4,再将另外一个面板压合至第二胶体4的表面,再对第一胶体2及第二胶体4进行固化,减小了溢胶的风险。

[0082]

综上所述,虽然本技术已以优选实施例揭露如上,但上述优选实施例并非用以限制本技术,本领域的普通技术人员,在不脱离本技术的精神和范围内,均可作各种更动与润饰,因此本技术的保护范围以权利要求界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。