1.本发明涉及锂电池领域,尤其是涉及一种锂电池用复合相变材料及其制备方法和锂离子电池。

2.锂离子电池以其重量轻、阻力低、效率高等优势,被广泛应用于各类电子产品中。随着能量密度以及电芯内部结构紧密性的不断提升,锂离子电池在运行过程中的发热问题也日益严重,发热造成的温升现象导致锂电池出现充放电效率下降、加速老化、循环性能下降等问题,严重时会出现燃烧爆炸等现象。同时,低温下运行也会导致锂电池出现效率下降、使用时间缩短等问题,严重时在电极表面会形成枝晶,对电池容量造成永久性损害。

3.因此,如何让电池在运行过程中的温度维持在可控水平,保障锂电池在较宽温域内的使用性能,是当前业界亟需解决的问题。

技术实现要素:

4.为提高电池运行温度的可控性,减少高温与低温对电池性能造成的影响,本技术提供一种高导热复合材料及其制备方法。

5.第一方面,本技术提供一种锂电池用复合相变材料,其包括铝金属内层、铝金属外层以及设置于铝金属内层与铝金属外层之间的相变层,所述相变层由包括如下重量百分比的原料制得:石蜡:96~98%;导热相变剂:0.2~1%;硅胶:0.7~1%;硅:0.1~1%;镁:0.2~1%。

6.上述复合相变材料通过冲压形成锂电池的铝壳,在电池运行过程中,当电芯发热量较大或外界环境温度较高时,相变层可有效吸收热量,抑制电芯温升,减少电池效率下降、寿命下降等问题,有效保障电池的运行安全。当外界环境温度较低时,相变层可通过释放热量,维持电池电芯在合理运行温度内,保障电池的在较宽温域内(-40-80℃)的充放电效率。

7.上述相变层原料中,硅和镁作为导热填料有利于提高相变层的热传导效率,促进石蜡均匀地相变。而硅胶具有较强的机械强度,其能够提高导热填料的稳定性。另外,本技术优选采用相变温度在47-64℃之间的石蜡,该相变温度范围的石蜡适配于锂电池电芯的工作温度(0-40℃)。

8.优选的,以重量百分比计,所述相变层的原料还包括0.1~1%的膨胀石墨。

9.通过采用上述技术方案,膨胀石墨主要作为导热填料,促进石蜡相变,发挥其吸热放热作用。同时,膨胀石墨在相变层温升过程中能够发生膨胀,从而在相变层中形成导热通路,因而在较高的温度下反而能够起到更高的散热作用。

10.优选的,所述复合相变剂由质量比为1:(1~2)的石蜡与单壁碳纳米管混合得到。

11.通过采用上述技术方案,加入含有单壁碳纳米管的复合相变材料,有助于在相变层中形成三维导热网络结构,促进相变层对热量的吸收及释放。

12.优选的,所述铝金属内层、相变层和铝金属外层的厚度分别为0.25~0.4mm、0.2~0.45mm、0.3~0.45mm,且铝金属外层的厚度大于铝金属内层的厚度。

13.本技术的复合相变材料,其铝金属内层用于电芯和相变层间的的热量传导,铝金属外层用于外界环境和相变层之间的热量传导,三者配合,实现对电芯温度的有效调控。

14.铝金属的厚度与其导热性呈负相关,降低铝金属外层厚度,有利于提高相变层与外界的热交换效率。在电芯发热量较大时,复合相变材料的热导率、散热性固然越高越好;但在低温或高温使用环境下,为降低相变层与外界的热交换,本技术使铝金属外层的厚度大于铝金属内层,有利于保障相变层的保温作用,使电芯处于适宜的工作温度下。

15.优选的,所述硅为非晶硅。

16.上述技术方案中,非晶硅在相变层中同样起到提高导热性,促进石蜡相态均匀转变的作用。非晶硅热导率最大值出现的温度高于石蜡的相变温度。因此,非晶硅一般在石蜡完成吸热相变后更能够发挥更高的导热作用,促进多余热量向外界环境的传导。

17.而相比于镁,非晶硅常温下热导率较低,因此当外界环境温度较低时,其能够减少铝金属外层向外界环境的热传导,保障相变层对热量的存储作用。为充分利用非晶硅在不同温度下的热导率,在相变层制作过程中,可将非晶硅填充于靠近铝金属外层的一侧,而将镁填充于靠近铝金属内层的一侧。

18.优选的,所述铝金属内层靠近相变层的一侧设置有若干凹槽。

19.通过采用上述技术方案,凹槽的设置能够使相变层与铝金属内层之间形成相互嵌合的榫卯结构,能够显著的增加相变层与电芯的热传导效率,保障锂电池在较宽温域内的使用性能。

20.前述凹槽的截面形状可为三角形、方形、菱形等等,其形状的现可通过模具的形状进行控制。

21.优选的,所述铝金属内层远离相变层的一侧设置有防火阻燃层,所述防火阻燃层的原料包括如下重量份的组分:卤素阻燃剂1~7%;含锂材料:1~5%;水性丙烯酸树脂:92~98%;所述含锂材料包括锂金属、锂金属氧化物、锂盐中的一种或几种。

22.通过采用上述技术方案,防火阻燃层的设置能够有效提高电芯的安全性。同时,通过加入含锂材料,如锂金属球带,氧化锂、碳酸锂等,在其与电解液接触浸润后,锂带溶解释放锂离子,增加电解液中锂盐浓度,进而提升电解液的导电性能。

23.第二方面,本技术提供一种锂电池用复合相变材料的制备方法,包括如下步骤:铝金属层制备:将铝熔融并倒入模具中成型,待熔融铝降温至60~70℃后,分别得到铝金属内层和铝金属外层;相变层制备:将石蜡熔融,加入其它原料,混合均匀,得到混合液,再将混合液倒入模具内,冷却后形成相变层;复合相变材料制备:将铝金属内层、相变层与铝金属外层进行热压成型即得。

24.上述技术方案所得复合相变材料,其铝金属内层、相变层与铝金属外层质量轻、导热性较好,能够在保障电池具有优异能量密度的同时,起到在电芯高温时进行吸热储能,低温时释放热量的效果,从而使锂电池电芯在宽温域能够正常使用。

25.优选的,相变层制备的具体操作为:将石蜡熔融,加入复合相变剂、硅胶与膨胀石墨,混合均匀,得到预混物;取30~70wt%的预混物与硅混合,得到混合液a;将镁和剩余的预混物混合,得到混合液b;将混合液a与混合液b分别倒入模具中冷区成型,分别得到相变层a与相变层b,将相变层a与相变层b热压复合,得到相变层。

26.通过采用上述技术方案,通过将非晶硅填充在相变层靠近铝金属外层的一侧,在相变层与电芯温度较低时,能够使铝金属外层的热导率较小,减少其向外界的散热,提高相变层的储能作用;而在相变层与电芯温度较高时,非晶硅热导率较高,有利于相变层向外界进行散热。

27.综上所述,本技术具有如下有益效果:1.本技术通过在铝壳中设置相变层,并采用石蜡、硅胶与硅、镁作为相变原料,有效的提高了电芯的安全性,增加了锂电池的工作温域,提高了电池在极端温度下的循环寿命。

28.2.本技术通过采用非晶硅与镁作为相变层的导热原料,并将非晶硅和镁分别设置在靠近铝金属外层与铝金属内层的一侧,有效提高了相变层高温吸热、低温放热的功效,有利于锂电池工作温域的扩大。

附图说明

29.图1是本技术实施例1中复合相变材料的结构示意图。

30.图2是本技术实施例2中复合相变材料的结构示意图。

31.附图标记说明:1、铝金属外层;2、相变层;3、铝金属内层;31、凹槽。

具体实施方式

实施例

32.实施例1,一种锂电池用复合相变材料,参见图1,其包括铝金属内层3、铝金属外层1以及设置于铝金属内层3与铝金属外层1之间的相变层2,铝金属内层3远离相变层2的一侧设置有防火阻燃层,铝金属内层3靠近相变层2的一侧设置有凹槽31,且凹槽31的截面呈三角形。该复合相变材料按照如下方法制备得到:铝金属层制备:将铝熔融并倒入模具中冷却成型,待熔融铝降温至70℃后,分别得到厚度为0.3mm的铝金属内层3和厚度为0.4mm的铝金属外层1;然后将由5wt%卤素阻燃剂、1wt%锂金属球带、1wt%碳酸锂、93wt%的水性丙烯酸树脂混合得到防火阻燃涂料刮涂于铝金属内层3远离相变层2的一侧,涂布厚度为100μm,70℃下固化,得到防火阻燃层。

33.相变层2制备:将97.3

㎏

石蜡熔融,加入0.3

㎏

复合相变剂(由0.1

㎏

石蜡和0.2

㎏

单壁碳纳米管预混合得到),0.8

㎏

硅胶,0.6

㎏

膨胀石墨,搅拌30min,得到预混物;取50wt%的预混物与0.5

㎏

的非晶硅混合,搅拌20min,得到混合液a;将0.5

㎏

镁和剩余的预混物混合,搅拌20min,得到混合液b;将混合液a与混合液b分别倒入模具中冷却成型,分别得到相变层

2与相变层2,再将相变层2与相变层2进行热压复合,得到厚度为0.35mm的相变层2。

34.复合相变材料制备:将上述铝金属内层3、相变层2与铝金属外层1进行热压成型即得。

35.实施例2,一种锂电池用复合相变材料,参见图2,其包括铝金属内层3、铝金属外层1以及设置于铝金属内层3与铝金属外层1之间的相变层2,铝金属内层3远离相变层2的一侧设置有防火阻燃层,铝金属内层3靠近相变层2的一侧设置有凹槽31,且凹槽31的截面呈矩形。该复合相变材料按照如下方法制备得到:铝金属层制备:将铝熔融并倒入模具中冷却成型,待熔融铝降温至70℃后,分别得到厚度为0.25mm的铝金属内层3和厚度为0.3mm的铝金属外层1;将由7wt%卤素阻燃剂、1wt%锂金属球带、92wt%的水性丙烯酸树脂混合得到防火阻燃涂料刮涂于铝金属内层3远离相变层2的一侧,涂布厚度为150μm,80℃下固化,得到防火阻燃层。

36.相变层2制备:将96

㎏

石蜡熔融,加入1

㎏

复合相变剂(由0.5

㎏

石蜡和0.5

㎏

单壁碳纳米管预混合得到),1

㎏

硅胶,0.9

㎏

膨胀石墨,搅拌30min,得到预混物;取30wt%的预混物与0.1

㎏

的非晶硅混合,搅拌20min,得到混合液a;将1

㎏

镁和剩余的预混物混合,搅拌20min,得到混合液b;将混合液a与混合液b分别倒入模具中冷却成型,分别得到相变层2与相变层2,再将相变层2与相变层2进行热压复合,得到厚度为0.2mm的相变层2。

37.复合相变材料制备:将上述铝金属内层3、相变层2与铝金属外层1进行热压成型即得。

38.实施例3,一种锂电池用复合相变材料,参见图1,其包括铝金属内层3、铝金属外层1以及设置于铝金属内层3与铝金属外层1之间的相变层2,铝金属内层3远离相变层2的一侧设置有防火阻燃层,铝金属内层3靠近相变层2的一侧设置有凹槽31,且凹槽31的截面呈三角形。该复合相变材料按照如下方法制备得到:铝金属层制备:将铝熔融并倒入模具中冷却成型,待熔融铝降温至70℃后,分别得到厚度为0.4mm的铝金属内层3和厚度为0.45mm的铝金属外层1;将由1wt%卤素阻燃剂、2wt%锂金属球带、3wt%碳酸锂、94wt%的水性丙烯酸树脂混合得到防火阻燃涂料刮涂于铝金属内层3远离相变层2的一侧,涂布厚度为200μm,70℃下固化,得到防火阻燃层。

39.相变层2制备:将97

㎏

石蜡熔融,加入0.3

㎏

复合相变剂(由0.15

㎏

石蜡和0.15

㎏

单壁碳纳米管预混合得到),0.8

㎏

硅胶,0.6

㎏

膨胀石墨,搅拌30min,得到预混物;取50wt%的预混物与0.5

㎏

的非晶硅混合,搅拌20min,得到混合液a;将0.5

㎏

镁和剩余的预混物混合,搅拌20min,得到混合液b;将混合液a与混合液b分别倒入模具中冷却成型,分别得到相变层2与相变层2,再将相变层2与相变层2进行热压复合,得到厚度为0.45mm的相变层2。

40.复合相变材料制备:将上述铝金属内层3、相变层2与铝金属外层1进行热压成型即得。

41.实施例4,一种锂电池用复合相变材料,与实施例1的区别在于,相变层2原料中采用等量的石蜡替代膨胀石墨。

42.实施例5,一种锂电池用复合相变材料,与实施例1的区别在于,铝金属内层3的厚度为0.45mm,且铝金属外层1的厚度为0.3mm。

43.实施例6,一种锂电池用复合相变材料,与实施例1的区别在于,铝金属内层3的厚度为0.4mm,且铝金属外层1的厚度为0.4mm。

44.实施例7,一种锂电池用复合相变材料,与实施例1的区别在于,相变层2原料中的硅为单晶硅。

45.实施例8,一种锂电池用复合相变材料,与实施例1的区别在于,将非晶硅填充于相变层2靠近铝金属内层3的一侧。具体的,该相变层2按照如下操作制得:将97.3

㎏

石蜡熔融,加入0.3

㎏

复合相变剂(由0.1

㎏

石蜡和0.2

㎏

单壁碳纳米管预混合得到),0.8

㎏

硅胶,0.6

㎏

膨胀石墨,搅拌30min,得到预混物;取50wt%的预混物与0.5

㎏

的镁混合,搅拌20min,得到混合液a;将0.5

㎏

非晶硅和剩余的预混物混合,搅拌20min,得到混合液b;将混合液a与混合液b分别倒入模具中冷却成型,分别得到相变层a与相变层b,再将相变层a与相变层b进行热压复合,得到厚度为0.35mm的相变层2。

46.实施例9,一种锂电池用复合相变材料,与实施例4的区别在于,相变层2按照如下操作制得:将97.3

㎏

石蜡熔融,加入0.3

㎏

复合相变剂(由0.1

㎏

石蜡和0.2

㎏

单壁碳纳米管预混合得到),0.8

㎏

硅胶,0.5

㎏

镁,0.5

㎏

非晶硅混合,搅拌45min,得到混合液;将混合液倒入模具中冷却成型,得到厚度为0.35mm的相变层2。

47.实施例10,一种锂电池用复合相变材料,与实施例1的区别在于,铝金属内层3上未涂覆有防火阻燃层。

48.对比例对比例1,一种锂电池用复合相变材料,与实施例4的区别在于,相变层2原料中未添加有硅和镁。

49.对比例2,一种锂电池用复合相变材料,与实施例1的区别在于,复合相变材料未设置有相变层2。

50.性能检测试验试样制备:将上述复合相变材料冲压成铝壳,并应用于锂离子电池中,该锂离子电池正极由磷酸铁锂、炭黑和聚偏氟乙烯的按照96%:2%:2%的质量比混合得到;电池负极由石墨、导电炭黑和聚偏氟乙烯按照98%:1%:1%的质量比混合得到;正极涂敷量在450

±

10g/m2,厚度在190

±

5微米,负极涂敷量在220

±

10g/m2,厚度在140

±

5微米,正负极经过叠片后,分别组装在上述实施例1-10与对比例1-2制备得到的铝壳中,注液,封口最后得到电池。电池经过化成分容获得一定的容量,电芯的容量为60

±

5ah,其内阻为0.20

±

0.05mω。

51.1、锂电池保温性能测试实验方法:(1)将电池试样置于80℃的高温环境下静置5h,进行1c放电,放电过程中监控电芯的温度(正极柱、负极柱、表面),取三处温度最大温度的平均值,试验结果取平均值。

52.(2)将电池试样置于-40℃的高温环境下静置16h,进行1c放电,放电过程中监控电芯的温度(正极柱、负极柱、表面),取三处温度最大温度的平均值。

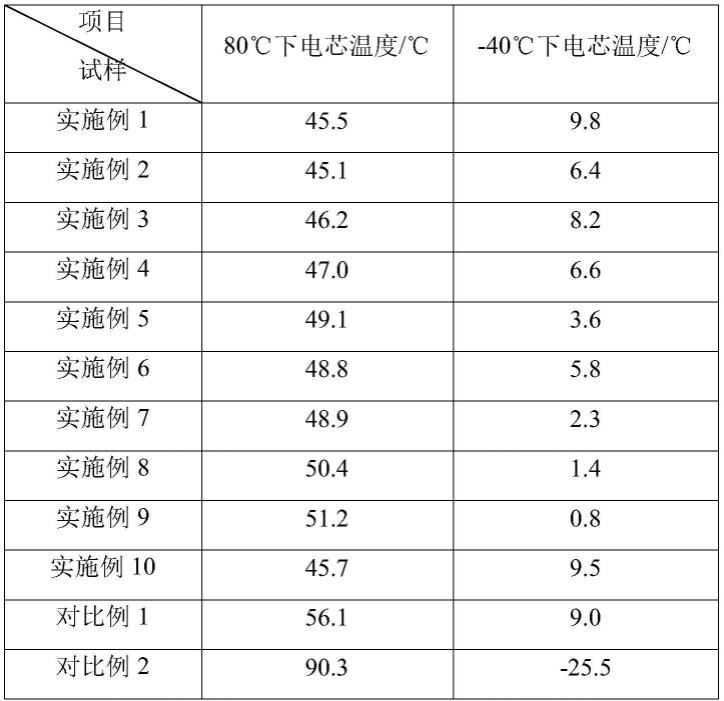

53.试验结果取平均值,如表1所示。

54.表1、锂电池保温性能测试结果

试验2:锂电池循环寿命测试试验方法:将每组电池试样分别置于80℃和-40℃的温度下进行0.2c/1c充放电循环,待循环至容量保持率为80%时,记录电池的循环次数,测试结果如表2所示。

55.表2、锂电池循环性能测试结果

试验结果分析:1.结合实施例1-10和对比例1-2并结合表1与表2可以看出,本技术实施例1-10中,通过采用具有相变层2的铝壳,有效的扩大了锂离子电池的工作温域,提高了锂离子电池在极端温度下的循环寿命。其原因可能在于,相变层2中的石蜡通过高温吸热、低温放热,有效实现了对电芯温度的调控,保持电芯在适宜的工作温度区间(0-40℃)。另外,相变层2中的硅、镁、膨胀石墨等能够在石蜡体系中形成导热通路,提高石蜡的热传导效率,从而实现快速的相态转变。

56.2.结合实施例1和实施例5-6并结合表1与表2可以看出,铝金属内层3厚度小于铝金属外层1的厚度,有利于减少外界环境温度对相变层2的影响,进而保持电芯在适宜的工作温度区间(0-40℃)。原因可能在于,铝金属外层1的主要作用在于实现相变层2与外界热量的交换,而铝金属内层3的作用在于实现相变层2与电芯的热交换。铝金属层的厚度越小,则热量传导越快。因此应使铝金属外层1的厚度大于铝金属内层3的厚度,以减少外界温度对锂离子电池的影响,以保障极端温度下电池电芯的温度能够保持在适宜的温度区间内。

57.3.结合实施例1和实施例7-9并结合表1与表2可以看出,相变层2导热填料中采用非晶硅和镁,并将非晶硅与镁分别填充于靠近铝金属外层1、铝金属内层3的一侧,有利于减少外界环境温度对电芯温度的影响。其原因可能在于,相比于镁或晶体硅,非晶硅在0-80℃的温度区间中,热导率随温度的增加而增大,因此,其在石蜡吸热相变过程中,不易导热,而在电芯温度过高时有利于发挥其导热作用,并与铝金属外层1配合,向外界环境散热。同时,在-40℃等低温环境下,其热导性较差,不易向外界散热,有利于保障相变层2的保温作用,从而保持电芯在适宜的工作温度区间。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。