一种水性uv固化耐磨抗污哑光涂料及涂膜的制备方法

技术领域

1.本发明涉及哑光涂料技术领域,尤其涉及一种水性uv固化耐磨抗污哑光涂料及涂膜的制备方法。

背景技术:

2.uv固化水性涂料具有绿色环保、高效节能等优点,成膜后附着力强、硬度较高、耐化性及耐候性良好等优异的表面性能,广泛用于电子产品、家具、汽车内饰等领域,在塑料、金属、玻璃等基材上主要应用于外光漆,使产品具有良好的外光和优异的性能。在3c领域中电脑、手机、平板及相关配套件等电子产品上,其外观漆的市场上使用水性哑光uv涂料占比居多,光泽一般处于4-6

°

之间,既能给予产品一定功能性的保护,又能提升视觉美感。

3.目前现有的一系列uv耐脏污自清洁涂料体系,大多数是属于溶剂型uv涂料,voc含量偏高,环保性较差;而水性uv体系主要以水性氟硅改性树脂为主体或含氟硅耐污疏水助剂来提高其耐污性能,备受市场的青睐,但应用在水性哑光面漆时,仍存在以下不足之处:

4.(1)固化后的涂层对基材或底漆咬底较重,细微发花,耐黄变差等缺陷;

5.(2)随着漆膜光泽变哑,耐刮性、耐污、疏水自清洁效果明显削弱;

6.(3)一般水性氟硅改性树脂除了具有耐污疏水自清洁性能以外,因其官能度偏高还具有一定的耐磨性,但对于高耐磨需求时仍然不足。

技术实现要素:

7.本发明的目的是为了开发一种3c行业中uv面漆涂料,其漆膜光泽稳定在4-6

°

之间,仍有优异的耐磨、抗污性能,且外观细腻良好。

8.为了实现上述目的,本发明采用了如下技术方案:

9.一种水性uv固化耐磨抗污哑光涂料,该哑光涂料由a、b、c三大组分构成:

10.所述a组分按重量份数计包括以下原料:水性uv脂肪族聚氨酯丙烯酸分散体30-35份、水性uv氟硅改性耐污树脂13-18份、光引发剂2-3份、ph调节剂0.2-0.5份、润湿剂0.5-1.0份、流平剂0.5-1份、消泡剂0.2-0.4份、蜡浆0.5-1份、耐磨粉20-30份、润湿分散剂3-4.5份、防沉剂2-3份、增稠剂0.5-2份、助溶剂2-4份、去离子水10-15份;

11.所述a组分的制备方法包括以下步骤:

12.s1、将水性uv氟硅改性耐污树脂加入水性uv脂肪族聚氨酯丙烯酸分散体中,在400-600rpm的搅拌速率下分散2-4min;

13.s2、在irgacure-184液体中加入tpo粉体,在60-80℃的温度中手动搅拌溶解至液态,搅拌均匀,配制成hmpp:tpo=3:1的混合型引发剂,冷却后在600-800rpm搅拌速率下加入到步骤s1中,分散2-3min,搅拌均匀;

14.s3、将ph调节剂在600-800rpm搅拌速率下加入到步骤s2中,分散2-4min,搅拌均匀,体系呈弱碱状态;

15.s4、将润湿剂在600-800rpm搅拌速率下加入到步骤s3中,分散1-2min,搅拌均匀;

1.0份、流平剂0.5-1份、消泡剂0.2-0.4份、蜡浆0.5-1份、消光粉6-8份、增稠剂0.5-2份、助溶剂2-4份、去离子水5-10份;

35.所述c组分的制备方法包括以下步骤:

36.1)、将水性uv氟硅改性耐污树脂加入水性uv脂肪族聚氨酯丙烯酸分散体中,在400-600rpm的搅拌速率下分散2-4min;

37.2)、在irgacure-184液体中加入tpo粉体,在60-80℃的温度中手动搅拌溶解至液态,搅拌均匀,配制成hmpp:tpo=3:1的混合型引发剂,冷却后在600-800rpm搅拌速率下加入到步骤1)中,分散2-3min,搅拌均匀;

38.3)、将ph调节剂在600-800rpm搅拌速率下加入到步骤2)中,分散2-4min,搅拌均匀,体系呈弱碱状态;

39.4)、将润湿剂在600-800rpm搅拌速率下加入到步骤3)中,分散1-2min,搅拌均匀;

40.5)、在丙二醇单甲醚液体中加入流平剂,在室温下手动搅拌溶解至均匀,配制成含量为50%的预分散液,在600-800rpm搅拌速率下加入到步骤4)中,分散2-3min,搅拌均匀;

41.6)、将消泡剂、蜡浆在600-800rpm搅拌速率下依次加入到步骤5)中,分散2-3min,搅拌均匀;

42.7)、将消光粉加入步骤6)中,在1200-1400rpm搅拌速率下分散10-15min,搅拌均匀,细度≤25un;

43.8)、在去离子水中加入助溶剂,在室温下手动搅拌溶解均匀,在600-800rpm搅拌速率下加入步骤7)中,分散2-3min,搅拌均匀;

44.9)、将增稠剂加入步骤8)中,在800-1000rpm搅拌速率下分散2-4min,搅拌均匀,使体系粘度在60-65ku范围,即制得c组分;

45.所述a、b、c三大组分中的ph调节剂均为胺中和剂;

46.所述a、b、c三大组分中的光引发剂均为复合光引发剂;

47.所述a、b、c三大组分中的去离子水均为常规去离子水;

48.所述a、b、c三大组分中的助溶剂均为醇醚类溶剂。

49.优选的,所述流平剂为非有机硅改性聚醚交联型助剂。

50.优选的,所述消泡剂为破泡聚硅氧烷和憎水颗粒的混合液。

51.优选的,所述蜡浆为超细聚四氟乙烯微粉化蜡水性分散体或超细微粉化聚四氟乙烯改性聚乙烯蜡。

52.优选的,所述耐磨粉为氧化硅铝实心陶瓷微球,平均粒径≤3um。

53.优选的,所述消光粉为经表面活性剂改性的沉淀法二氧化硅,平均粒径≤3um。

54.优选的,所述润湿分散剂为有机颜料亲和基团的共聚物溶液。

55.优选的,所述防沉剂为sio2、mgo、li2o、na2o、p2o5组成的片状硅酸盐,与去离子水混合搅拌配成含量为10%的分散液。

56.优选的,所述增稠剂为中低剪切的缔合型聚氨酯类。

57.优选的,所述润湿剂为聚醚硅氧烷共聚物。

58.本发明的有益效果在于:

59.1、本发明是水性uv固化哑光涂料,具有绿色环保、高效节能的优点,固化后的涂层达到水性uv面漆哑光化,且具有耐磨、耐污疏水、抗涂鸦笔、耐化学品、外观细腻等性能都均

衡的特点;

60.2、本发明采用水性氟硅改性耐污uv树脂与水性uv脂肪族聚氨酯丙烯酸分散体固化后存在自分层现象,来提供高效的耐污、疏水、抗涂鸦笔等性能;选用的水性聚氨酯丙烯酸uv树脂有优异的相容性,固化后的涂层不咬基材或底漆,不发花等优质外观,复配树脂比例后使固化后的涂层带来良好的外观效果;

61.3、本发明采用耐磨粉为氧化硅铝实心陶瓷微球来提供消光效果,同时大幅度地提高漆膜的耐磨性能及外观质感,在制备工艺上,对a组分采用耐磨粉和水性uv树脂在砂磨分散机中一起研磨的工艺,既能使耐磨粉分散均匀,又能对水性uv树脂进一步研磨,粉体被包裹的更好,体系粒径更细;再通过a组分、b组分、c组分相互配比,使固化后的涂层光泽维持在4-6

°

之间,调控耐磨粉的质量比,来调节产品的耐磨性能要求(耐磨粉质量比≥15%时,其耐磨性能可达到3c行业中羊毛毡测试要求),固化后的涂层结构形貌仿“荷叶”型,附着无数个微米级的蜡质乳突结构,增强涂层的防污疏水性能;

62.4、本发明搭配的流变助剂、蜡浆等助剂不会削弱涂层的耐污、抗涂鸦笔、耐磨等性能,同时具有协同互助的作用;搭配的增稠剂在该发明中施工性能具有良好的增稠、流变及触变性能,便于施工和涂层外观质量;

63.5、通过耐磨粉的含量来确定润湿分散剂和防沉剂的用量,避免长期储存带来的负面效益,确保产品的保质期。

具体实施方式

64.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

65.实施例1

[0066][0067]

实施例2

[0068][0069]

实施例3

[0070]

[0071][0072]

在以上实施例中

[0073]

水性uv脂肪族聚氨酯丙烯酸分散体具体可以为湛新化学ucecoat 7200、7230,五行化工3601、3606,双子星科技uv8401、8602;在单用做成哑光uv涂料时,对各种塑料基材有优异的附着力,同时固化后的涂层不咬基材和底漆、不发花、无水纹印等优良外观;树脂的官能度为6-8官,具有较高的交联密度,成膜后漆膜硬度较高、柔韧性较好;

[0074]

水性uv氟硅改性耐污树脂具体可以为长兴dr-w481、湛新化学yd01-2211;在单用做成哑光uv涂料时,对塑胶基材有极佳的附着力,有非常优异的耐污、疏水、抗涂鸦性能,水接触角≥105

°

,油接触角≥75

°

;树脂的官能度6-12官,其固化速度快,漆膜硬度高、耐化性强、不开裂。漆膜细腻有手感,但是固化后涂层外光咬底严重,制备涂料时容易产生起泡;

[0075]

光引发剂为复合光引发剂,具体为irgacure-184(1-羟基环已基苯基酮)、1173(2-羟基-2-甲基-1-苯基-1-丙酮)与tpo(2,4,6-三甲基苯甲酰基)二苯基氧化膦)的复配混合液,比例为4:1-2:1;具有表干和深层固化的双重作用,提高含耐磨粉量较高的uv涂层的转化率,同时两者耐黄变性优异,与该体系相容性好;

[0076]

ph调节剂为胺中和剂,具体为n,n-二甲基乙醇胺;可以高效调节ph值,使体系呈弱碱状态(ph值:7-9),提高体系的增稠效果和储存稳定性能;

[0077]

润湿剂为聚醚硅氧烷共聚物,具体可以为赢创化学tego270、tego280和毕克化学byk345、byk346;较其他的聚醚改性聚硅氧烷表面活性剂相比具有优异的基材润湿性,不稳泡,与水性树脂相容性好,且作用于底材润湿,不会影响到漆膜表面的耐污、抗涂鸦性能;

[0078]

流平剂为非有机硅改性聚醚交联型助剂,具体为毕克化学的byk-uv3535;对比有机硅改性的流平剂,用于本发明时可以与水性uv树脂发生交联反应,不迁移表面,具有持久效果,从而提高了漆膜镜面流平性,协同增强漆膜耐污、疏水、抗涂鸦的持久性能;

[0079]

消泡剂为破泡聚硅氧烷和憎水颗粒的混合液,具体可以为赢创化学tego825、tego810,毕克化学byk011、byk024;在耐磨粉和所选树脂共同研磨加入时有较强的抑消泡效果,减少了施工时因泡沫或消泡不良导致漆膜外观不良现象;

[0080]

润湿分散剂为有机颜料亲和基团的共聚物溶液,具体可以为毕克化学byk190、byk192,赢创化学tego755w、tego740w;在水性uv树脂和耐磨粉共同研磨成浆时,提高耐磨粉的均匀分散,缩短研磨时间,增强防沉效果;

[0081]

蜡浆为超细聚四氟乙烯(ptfe)微粉化蜡水性分散体或超细微粉化聚四氟乙烯(ptfe)改性聚乙烯(pe)蜡,具体可以为天诗ptfe-1003、ptfe-1005,毕克化学aquacer 1550r、ceraflour999;用于本发明时降低漆膜表面摩擦系数,增强漆膜的耐刮性能,并具有较强的防沾黏、耐污、疏水性能,协同增强体系的抗污性能;

[0082]

耐磨粉为氧化硅铝实心陶瓷微球,平均粒径≤3um,具体为3m公司的w-210;具有高

透明度、高硬度,易分散,优异的耐磨抗刮性,滑爽的手感和极佳的质感,用于本发明时可提供消光作用、提高面漆耐磨性能和外光质感;

[0083]

消光粉为经表面活性剂改性的沉淀法二氧化硅,平均粒径≤3um,具体可以为东曹e-1011、e-1009;用于本发明时具有高透明,容易分散,消光效果强,同时使固化后的涂层具有优异的表面平滑性能和手感触摸性能;

[0084]

防沉剂为sio2、mgo、li2o、na2o、p2o5组成的片状硅酸盐,与去离子水混合搅拌配成含量为10%的分散液,具体可以为毕克化学byk-laponite rd、byk-laponite rds;用于本发明可以大幅度提高防沉效果,与体系相容性极佳,且用量较少,对涂料的稳定性、施工性及漆膜外光的影响可以忽略;

[0085]

增稠剂为中低剪切的缔合型聚氨酯类,具体可以为赢创化学tego3030、tego3060,毕克化学byk1000、byk1400;用于本发明时相容性好,剪切触变性强,有极好的施工性能;

[0086]

助溶剂为醇醚类溶剂,具体可以为陶氏化学乙二醇丁醚、二丙二醇单甲醚、二乙二醇丁醚;其挥发速度都较缓慢,与水相容性好,对于本发明固含较高的涂料中,有利于储存稳定性和施工稳定性,有效避免橘皮、水纹印等不良外观的出现;

[0087]

去离子水为常规去离子水。

[0088]

对比例1:单用水性uv氟硅改性耐污树脂

[0089][0090]

对比例2:水性氟硅树脂与水性uv树脂的配比

[0091][0092][0093]

对比例3:流平剂的选择

[0094][0095]

对比例4:耐磨粉的选择

[0096]

[0097][0098]

对比例5:耐磨粉的比例

[0099]

[0100][0101]

对比例6:分散剂的数值

[0102][0103]

一种水性uv固化耐磨抗污哑光涂料:由水性uv脂肪族聚氨酯丙烯酸树脂、水性uv氟硅改性耐污树脂、光引发剂、ph调节剂、润湿剂、消泡剂、流平剂、润湿分散剂、耐磨粉、消光粉、防沉剂、蜡浆、增稠剂、助溶剂、去离子水分别组成a组分、b组分、c组分,然后三组分复配成水性uv固化耐磨抗污哑光涂料。

[0104]

a组分的制备方法包括以下步骤:

[0105]

s1、将水性uv氟硅改性耐污树脂加入水性uv脂肪族聚氨酯丙烯酸分散体中,在400-600rpm的搅拌速率下分散2-4min;

[0106]

s2、在irgacure-184液体中加入tpo粉体,在60-80℃的温度中手动搅拌溶解至液态,搅拌均匀,配制成hmpp:tpo=3:1的混合型引发剂,冷却后在600-800rpm搅拌速率下加入到步骤s1中,分散2-3min,搅拌均匀;

[0107]

s3、将ph调节剂在600-800rpm搅拌速率下加入到步骤s2中,分散2-4min,搅拌均匀,体系呈弱碱状态;

[0108]

s4、将润湿剂在600-800rpm搅拌速率下加入到步骤s3中,分散1-2min,搅拌均匀;

[0109]

s5、在丙二醇单甲醚液体中加入流平剂,在室温下手动搅拌溶解至均匀,配制成含量为50%的预分散液,在600-800rpm搅拌速率下加入到步骤s4中,分散2-3min,搅拌均匀;

[0110]

s6、将消泡剂、蜡浆在600-800rpm搅拌速率下依次加入到步骤s5中,分散2-3min,搅拌均匀;

[0111]

s7、在去离子水中加入润湿分散剂,在室温下手动搅拌溶解至均匀,配制成含量为50%的预分散液,在600-800rpm搅拌速率下加入到步骤s6中,分散2-3min,搅拌均匀;

[0112]

s8、将增稠剂在600-800rpm搅拌速率下加入步骤s7中,分散2-4min,搅拌均匀,使体系粘度在50-55ku范围;

[0113]

s9、将耐磨粉、防沉剂在1200-1400rpm搅拌速率下依次加入步骤s8中,分散3-5min;

[0114]

s10、在剩余的去离子水中加入助溶剂,在室温下手动搅拌溶解均匀,在1000-1200rpm搅拌速率下加入步骤s9中,分散2-3min,搅拌均匀;

[0115]

s11、将剩余的增稠剂在1000-1200rpm搅拌速率下加入步骤s10中,分散2-4min,搅拌均匀,使体系粘度在60-65ku范围;

[0116]

s12、将步骤s11中的混合液在砂磨分散机中进行研磨,研磨至细度≤25um以下,即制得a组分。

[0117]

b组分的制备方法包括以下步骤:

[0118]

a、将水性uv氟硅改性耐污树脂加入水性uv脂肪族聚氨酯丙烯酸分散体中,在400-600rpm的搅拌速率下分散2-4min;

[0119]

b、在irgacure-184液体中加入tpo粉体,在60-80℃的温度中手动搅拌溶解至液态,搅拌均匀,配制成hmpp:tpo=3:1的混合型引发剂,冷却后在600-800rpm搅拌速率下加入到步骤a中,分散2-3min,搅拌均匀;

[0120]

c、将ph调节剂在600-800rpm搅拌速率下加入到步骤b中,分散2-4min,搅拌均匀,体系呈弱碱状态;

[0121]

d、将润湿剂在600-800rpm搅拌速率下加入到步骤c中,分散1-2min,搅拌均匀;

[0122]

e、在丙二醇单甲醚液体中加入流平剂,在室温下手动搅拌溶解至均匀,配制成含量为50%的预分散液,在600-800rpm搅拌速率下加入到步骤d中,分散2-3min,搅拌均匀;

[0123]

f、将消泡剂、蜡浆在600-800rpm搅拌速率下依次加入到步骤e中,分散2-3min,搅拌均匀;

[0124]

g、在去离子水中加入助溶剂,在室温下手动搅拌溶解均匀,在600-800rpm搅拌速率下加入步骤f中,分散2-3min,搅拌均匀;

[0125]

h、将增稠剂加入步骤g中,在800-1000rpm搅拌速率下分散2-4min,搅拌均匀,使体系粘度在60-65ku范围,即制得b组分。

[0126]

c组分的制备方法包括以下步骤:

[0127]

1)、将水性uv氟硅改性耐污树脂加入水性uv脂肪族聚氨酯丙烯酸分散体中,在400-600rpm的搅拌速率下分散2-4min;

[0128]

2)、在irgacure-184液体中加入tpo粉体,在60-80℃的温度中手动搅拌溶解至液态,搅拌均匀,配制成hmpp:tpo=3:1的混合型引发剂,冷却后在600-800rpm搅拌速率下加

入到步骤1)中,分散2-3min,搅拌均匀;

[0129]

3)、将ph调节剂在600-800rpm搅拌速率下加入到步骤2)中,分散2-4min,搅拌均匀,体系呈弱碱状态;

[0130]

4)、将润湿剂在600-800rpm搅拌速率下加入到步骤3)中,分散1-2min,搅拌均匀;

[0131]

5)、在丙二醇单甲醚液体中加入流平剂,在室温下手动搅拌溶解至均匀,配制成含量为50%的预分散液,在600-800rpm搅拌速率下加入到步骤4)中,分散2-3min,搅拌均匀;

[0132]

6)、将消泡剂、蜡浆在600-800rpm搅拌速率下依次加入到步骤5)中,分散2-3min,搅拌均匀;

[0133]

7)、将消光粉加入步骤6)中,在1200-1400rpm搅拌速率下分散10-15min,搅拌均匀,细度≤25un;

[0134]

8)、在去离子水中加入助溶剂,在室温下手动搅拌溶解均匀,在600-800rpm搅拌速率下加入步骤7)中,分散2-3min,搅拌均匀;

[0135]

9)、将增稠剂加入步骤8)中,在800-1000rpm搅拌速率下分散2-4min,搅拌均匀,使体系粘度在60-65ku范围,即制得c组分。

[0136]

施工方法:

[0137]

将上述实施例1-3和对比例1-6制得的水性uv固化耐磨抗污哑光涂料与去离子水按照100:10-15的比例搅拌混合,喷涂于塑胶基材或底漆表面,60-70℃烘烤8-10min后,在能量800~1200mj/cm2,光强90-125mw/cm2条件下经过uv紫外固化即可得到水性耐磨抗污哑光uv涂层。

[0138]

1、本专利水性耐磨抗污哑光uv涂层可以满足日常生活所需产品的低光泽下,高耐磨、高耐污、强疏水和外观细腻等要求,主要满足的性能如下:

[0139]

[0140]

[0141]

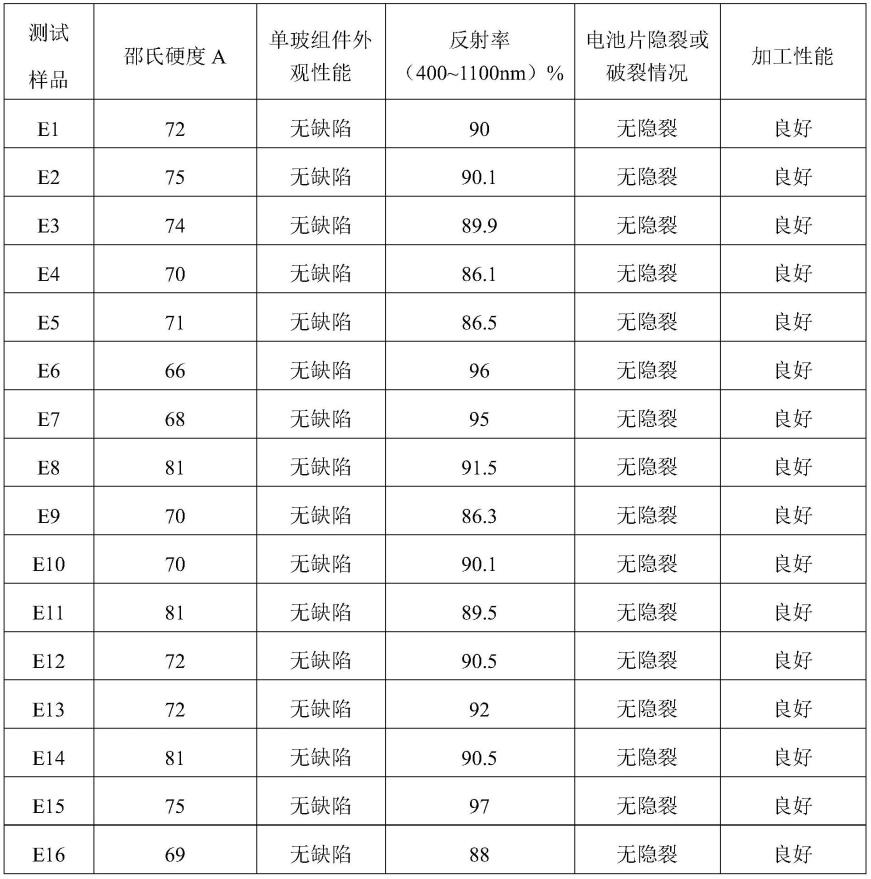

[0142][0143]

2、本专利水性高光uv涂料存储后施工涂层性能如下:

[0144]

[0145]

[0146]

[0147]

[0148]

[0149][0150]

综上所述:

[0151]

实施例1与对比例1比较,对比例中树脂单用水性氟硅改性uv耐污树脂,在制作和施工时,其状态在搅拌下液面起泡较多;固化后涂层咬基材或底漆严重,轻微发花,影响产品的外观美感;

[0152]

实施例2与对比例2比较,对比例中水性氟硅改性耐污树脂含量低于本发明的优选范围,固化后涂层油接触角降低,抗涂鸦笔性能变差;

[0153]

实施例1与对比例3比较,对比例中流平剂更换赢创化学tego410,该助剂为有机硅流平助剂,固化后可迁移涂层表面,其耐污性能比本发明所用水性有机硅改性uv树脂的耐污性能差很多,使涂层油接触角降低,抗涂鸦笔性能严重降低;

[0154]

实施例1与对比例4比较,对比例a组分中耐磨粉更换长瑞新材料t-60p,该耐磨粉为超细高硬度陶瓷粉,固化后涂层在羊毛毡测试上的耐磨性能远达不到本发明所选用氧化硅铝实心陶瓷微球的耐磨性能,且外观质感欠佳;

[0155]

实施例3与对比例5比较,对比例中耐磨粉占总质量的10%,固化后涂层在羊毛毡测试上的光泽和色差变化超出判定标准范围,耐磨粉占总质量≥15%时,其可达到羊毛毡测试要求(光泽变化≤2

°

,色差变化≤0.75);

[0156]

实施例1与对比例6比较,对比例中a组分中分散剂含量低于耐磨粉质量的15%,40℃*30天的存储后涂料状态有轻微沉底,细度≥25um,固化后涂层外观有轻微颗粒,细腻度欠佳;40℃*180天的存储后涂料状态沉底且有明显分层,细度≥25um,固化后涂层外观有颗粒,表面粗糙,且耐磨性能变差。

[0157]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。