1.本技术涉及机械加工技术领域,尤其涉及一种机械加工打磨设备。

背景技术:

2.根据工业产品不同的加工要求,机械加工的方式是多种多样的,在进行机械加工时,往往需要通过打磨设备对机械部件的内壁进行打磨处理,可对于不同内径的管状以及具有环形内壁的部件的内壁打磨时,现有的打磨设备无法实现灵活的调节以对不同内径的部件内壁进行打磨,打磨效果不佳。

技术实现要素:

3.本技术旨在至少在一定程度上解决上述技术中的技术问题之一。

4.为此,本技术的第一个目的在于提出一种机械加工打磨设备,可以灵活调节打磨组件的分布来实现对不同内径的部件进行打磨加工,具有较好的打磨效果。

5.为达到上述目的,本技术第一方面实施例提出了一种机械加工打磨设备,包括:支撑架、支撑底座、可调式打磨机构、夹持组件、驱动组件和升降组件,其中,所述支撑架设置在所述支撑底座上,所述升降组件设置在所述支撑底座上,所述升降组件,用于控制所述夹持组件上下位移,所述夹持组件设置在所述支撑架内,所述夹持组件,用于夹持固定所需待打磨部件,所述驱动组件设置在所述支撑架上,所述驱动组件,用于驱动所述可调式打磨机构运转,所述可调式打磨机构设置在所述支撑架内,所述可调式打磨机构,用于对不同内径的所述待打磨部件的内壁进行打磨,其中,所述可调式打磨机构包括转盘、多个调节组件和多个打磨组件,其中,多个所述调节组件环绕设置在所述转盘上,每个所述调节组件包括活动槽,所述活动槽开设于所述转盘善上,多个所述打磨组件分别与多个所述活动槽活动连接,所述打磨组件与所述活动槽一一对应,其中,所述打磨组件包括打磨电机、移动块、打磨转轴和打磨层,其中,所述移动块与所述活动槽活动相连,所述打磨电机设置在所述移动块的一端,所述打磨转轴贯穿所述移动块的另一端与所述打磨电机相连,所述打磨层环绕设置在所述打磨转轴上。

6.在本技术的一个实施例中,所述调节组件还包括两个弹簧、两个支撑板和两个滑轨,其中,两个所述支撑板分别设置在所述活动槽的两端,两个所述滑轨分别设置在所述活动槽的两侧,且两个所述滑轨的两端分别与两个所述支撑板相连,两个所述弹簧分别与两个所述滑轨相连,所述打磨组件还包括两个滑块,两个所述滑块分别设置在所述移动块的两侧,且两个所述滑块分别被两个所述滑轨贯穿相连,所述弹簧的一端与所述滑块相抵。

7.在本技术的一个实施例中,所述升降组件包括滑杆、丝杠和驱动装置,其中,所述滑杆设置在所述支撑底座的一侧,所述滑杆的一端与所述支撑底座相连,且所述滑杆的另一端与所述支撑架的顶部相连,所述丝杠设置在所述支撑底座的另一侧,所述丝杠的一端与所述驱动装置相连,且所述丝杠的另一端与所述支撑架的顶部可转动相连,所述驱动装置与所述支撑底座的另一侧相连。

8.在本技术的一个实施例中,所述打磨组件还包括两个滑块,两个所述滑块分别设置在所述移动块的两侧,且两个所述滑块分别被两个所述滑轨贯穿相连,所述弹簧的一端与所述滑块相抵。

9.在本技术的一个实施例中,所述夹持组件包括支撑板、第一连接端、第二连接端和两个气缸,其中,所述第一连接端与所述支撑板的一侧固定连接,且所述第一连接端与所述滑杆相连,所述第二连接端与所述支撑板的另一端固定连接,且所述第二连接端与所述丝杠螺纹连接,所述支撑板设置在所述驱动装置的上方,两个所述气缸分别设置在所述支撑板的上表面两侧。

10.在本技术的一个实施例中,所述驱动组件包括驱动电机、第一斜齿轮、第二斜齿轮和驱动轴,其中,所述驱动电机设置在所述支撑架的顶部一侧,所述第一斜齿轮安装在所述驱动电机的输出端,且所述第一斜齿轮与所述第二斜齿轮齿轮啮合,所述第二斜齿轮设置在所述支撑架上,且所述第二斜齿轮与所述驱动轴的一端相连,所述驱动轴的另一端贯穿所述支撑架的顶部中心与所述转盘固定连接。

11.在本技术的一个实施例中,所述气缸上设置有伸缩杆、夹板和防滑垫,其中,所述伸缩杆的一端与所述气缸相连,且所述伸缩杆的另一端与所述夹板的一侧表面相连,所述防滑垫设置在所述夹板的另一侧表面。

12.采用上述技术方案后,本技术和现有技术相比所具有的优点是:可通过可调式打磨机构对于不同内径的待打磨部件的内壁进行调节打磨,且在调节组件中设置的弹簧可以有效实现打磨组件沿着滑轨弹性移动,使打磨组件对待打磨部件的内部进行打磨时,设置在打磨转轴上的打磨层贴紧其内壁,保证对其内壁的打磨效果,同时通过驱动组件驱动转盘转动控制多个打磨组件沿着待打磨部件的内部环绕移动打磨,保证打磨的均匀;在可调式打磨机构下方设置的夹持组件可以将待打磨部件固定后通过升降组件控制,将待打磨部件送至所需打磨位置进行打磨,操作简单快捷方便。

13.本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

14.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

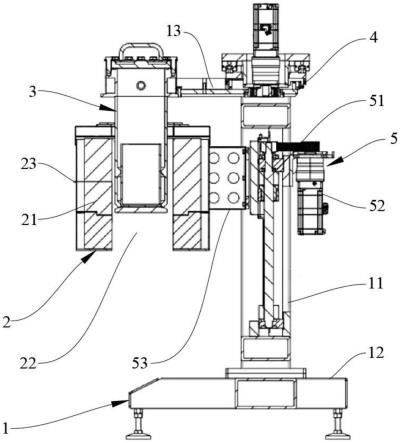

15.图1为根据本技术一个实施例的机械加工打磨设备的结构示意图;

16.图2为根据本技术一个实施例的可调式打磨机构的结构示意图;

17.图3为根据本技术一个实施例的调节组件的结构示意图;

18.图4为根据本技术一个实施例的打磨组件的结构示意图;

19.图5为根据本技术一个实施例的夹持组件的结构示意图;

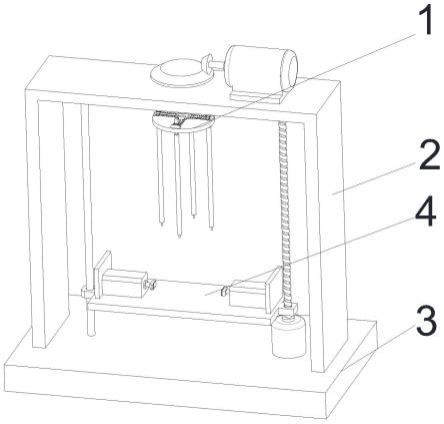

20.图6为根据本技术另一个实施例的可调式打磨机构的结构示意图。

21.附图标记:1-可调式打磨机构、11-转盘、12-打磨组件、121-打磨电机、122-移动块、123-打磨转轴、124-打磨层、125-滑块、13-调节组件、131-活动槽、132-支撑板、133-滑轨、134-弹簧、2-支撑架、3-、4-夹持组件、41-支撑板、42-气缸、421-伸缩杆、422-夹板、423-防滑垫、43-第一连接端、44-第二连接端、5-驱动组件、51-驱动电机、52-第一斜齿轮、53-第

二斜齿轮、54-驱动轴、6-升降组件、61-滑杆、62-丝杠、63-驱动装置。

具体实施方式

22.下面详细描述本技术的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

23.下面参照附图描述本技术实施例的机械加工打磨设备。

24.本技术实施例提供的机械加工打磨设备,可应用于不同内径的管状以及具有环形内壁的部件的内壁打磨,可根据其不同直径的内壁进行灵活调节并保证均匀的打磨效果。

25.图1为根据本技术一个实施例的机械加工打磨设备的结构示意图。

26.如图1所示,该机械加工打磨设备,包括支撑架2、支撑底座3、可调式打磨机构1、夹持组件4、驱动组件5和升降组件6,其中,支撑架2设置在支撑底座3上,升降组件6设置在支撑底座3上,升降组件6,用于控制夹持组件4上下位移,夹持组件4设置在支撑架2内,夹持组件4,用于夹持固定所需待打磨部件,驱动组件5设置在支撑架2上,驱动组件5,用于驱动可调式打磨机构1运转,可调式打磨机构1设置在支撑架2内,可调式打磨机构1,用于对不同内径的待打磨部件的内壁进行打磨。

27.具体的,为了实现对不同内径的待打磨部件的内壁进行打磨,可设置支撑底座3作为主体支撑,且可在支撑底座3上设置支撑架2用来支撑加工相关的部件,可在支撑底座3上设置升降组件6,并且在升降组件6上设置夹持组件4,从而通过升降组件6来控制夹持组件4上下移动,而夹持组件4可用用来固定夹持所需打磨的部件,同时可在支撑架2上设置驱动组件5,通过驱动组件5来驱动设置在支撑架2内的可调式打磨机构1的运转,而可调式打磨机构1则负责根据待打磨部件不同的内径来进行调节,实现对不同内径的待打磨部件的内壁进行打磨,相对于现有技术,可调式打磨机构1使用更加灵活多变,操作简单且打磨效果较好。

28.其中,如图2所示,可调式打磨机构1包括转盘11、多个调节组件13和多个打磨组件12,其中,多个调节组件13环绕设置在转盘11上,每个调节组件13包括活动槽131,活动槽131开设于转盘11善上,多个打磨组件12分别与多个活动槽131活动连接,打磨组件12与活动槽131一一对应。

29.具体的,在可调式打磨机构1运作时,可通过转盘11用来安装多个打磨组件12并对其支撑,同时多个调节组件13可环绕在转盘11,每个调节组件13可设置有活动槽131,并且可将活动槽131开设在转盘11上,使每个打磨组件12一一对应设置在每个活动槽131上,实现打磨组件12在活动槽131上可移动调节,从而便于多个调节组件13可以根据待打磨部件内壁的内径的不同来对多个打磨组件12的位置进行调节,以使其适用于不同内径的部件的内壁进行的打磨,灵活多变。

30.其中,如图4所示,打磨组件12包括打磨电机121、移动块122、打磨转轴123和打磨层124,其中,移动块122与活动槽131活动相连,打磨电机121设置在移动块122的一端,打磨转轴123贯穿移动块122的另一端与打磨电机121相连,打磨层124环绕设置在打磨转轴123上。

31.具体的,在通过打磨组件12对所需打磨的部件进行打磨时,可将移动块122设置在

活动槽131上,通过移动块122带动打磨组件12整体的移动调节,且可在移动块122的一端安装打磨电机121,并且将打磨转轴123贯穿移动块122的另一端来实现其与打磨电机121的连接,同时将打磨层124设置在打磨转轴123上,通过打磨电机121驱动打磨转轴123,打磨转轴123转动带动打磨层124来对待打磨部件的内壁进行打磨加工。

32.需要说明的是,上述实施例中所描述的打磨层124可以是金属打磨刷条或者硬质磨砂材质的打磨层,可以针对不同的打磨需求进行更换,在需要进行较为精细的打磨时,可以采用细磨砂材质的打磨层进行精细磨光,在进行较为粗略的除锈除毛刺时,可以采用金属打磨刷条对待打磨部件的内壁进行刷动清理。

33.在本技术的一个实施例中,如图3所示,调节组件13还包括两个弹簧134、两个支撑板132和两个滑轨133,其中,两个支撑板132分别设置在活动槽131的两端,两个滑轨133分别设置在活动槽131的两侧,且两个滑轨133的两端分别与两个支撑板132相连,两个弹簧134分别与两个滑轨133相连,打磨组件12还包括两个滑块125,两个滑块125分别设置在移动块122的两侧,且两个滑块125分别被两个滑轨133贯穿相连,弹簧134的一端与滑块125相抵。

34.具体的,为了实现调节组件13控制打磨组件12的灵活调节,可在活动槽131的两端设置两个支撑板132,并将两个滑轨133的两端分别与两个支撑板132固定,且两个滑轨133分别设置在活动槽131的两侧,然后可在移动块122的两侧设置两个滑块125,并将两个滑轨133分别与两个滑块125贯穿相连,架设的两个滑轨133可用来支撑移动块122的移动,使打磨组件12可以沿着滑轨133进行定向移动,同时在滑轨133上套接弹簧(134),可通过弹簧(134)挤压安装在滑轨133上的滑块125,使打磨组件12在打磨时,通过弹簧134的挤压使打磨组件12上的打磨层124紧密贴合所需打磨的部件的内壁,保证打磨效果,以及便于调节组件13可以自动根据所需打磨部件的内径来自适应调节,确保打磨组件12贴合不同内径的部件的内壁。

35.需要说明的是,上述实施例中所采用的其中一个滑轨133可以更换为螺纹杆(图中未表示出),与此同时可在一侧支撑板41上安装电机(图中未表示出)来驱动螺纹杆转动,并且使螺纹杆与对应一侧的滑块125螺纹连接,从而便于通过电机驱动螺纹杆转动来实现移动块122的位移,这种对于打磨组件12的调节方式,调节精度更高,可以实现多个调节组件13的同步调节,使打磨组件12对所需打磨部件的内壁施加的压力相同,从而保证打磨效果均匀。

36.在本技术的一个实施例中,如图6所示,升降组件6包括滑杆61、丝杠62和驱动装置63,其中,滑杆61设置在支撑底座3的一侧,滑杆61的一端与支撑底座3相连,且滑杆61的另一端与支撑架2的顶部相连,丝杠62设置在支撑底座3的另一侧,丝杠62的一端与驱动装置63相连,且丝杠62的另一端与支撑架2的顶部可转动相连,驱动装置63与支撑底座3的另一侧相连。

37.具体的,为了实现待打磨部件的上下位移,可通过升降组件6来实现,可在支架2的一侧设置丝杠62,将丝杠62的两端分别安装在支架2和底座3上,且可在底座3上设置驱动装置63驱动丝杠62转动来控制与丝杠62连接的夹持组件4进行上下移动,为了保证夹持组件4上下移动的平稳性,可在支架2的另一侧设置滑杆61来与夹持组件4相连,以增加其上下移动的平稳性。

38.需要说明的是,上述实施例中所描述的升降组件6还可以采用液压升降机构,通过在支撑底座3上安装液压装置,液压装置通过液压杆控制夹持组件4的上下移动。

39.在本技术的一个实施例中,如图5所示,夹持组件4包括支撑板41、第一连接端43、第二连接端44和两个气缸42,其中,第一连接端43与支撑板41的一侧固定连接,且第一连接端43与滑杆61相连,第二连接端44与支撑板41的另一端固定连接,且第二连接端44与丝杠62螺纹连接,支撑板41设置在驱动装置63的上方,两个气缸42分别设置在支撑板41的上表面两侧。

40.具体的,在夹持组件4对所需打磨的部件进行固定时,可将所需打磨的部件放置在支撑板41上表面中心,然后控制设置在支撑板41两侧的气缸42对所需打磨的部件夹持固定,从而便于后期对待打磨部件进行加工,同时可在支撑板41的一侧设置第一连接端43,可通过第一连接端43与滑杆61相连,支撑板41可通过第一连接端43在滑杆61上移动,还可以在支撑板41的另一侧设置第二连接端44,且第二连接端44可与丝杠62螺纹连接,这样便可通过丝杠62的转动驱动第二连接端44进而带动支撑板41的上下移动,保证夹持组件4的平稳移动。

41.需要说明的是,上述实施例中所描述的支撑板41上表面中心处可以标注出部件放置区,在其表面中心处绘制矩形框作为部件放置区,以便于快速实现对所需打磨部件的夹取,不需在额外调节其位置。

42.应说明的是,在待打磨部件被夹持组件4固定后,将打磨组件12伸入待打磨部件内壁中时,要控制打磨转轴123的最底部不会触碰到支撑板41的内底面。

43.在本技术的一个实施例中,如图6所示,驱动组件5包括驱动电机51、第一斜齿轮52、第二斜齿轮53和驱动轴54,其中,驱动电机51设置在支撑架2的顶部一侧,第一斜齿轮52安装在驱动电机51的输出端,且第一斜齿轮52与第二斜齿轮53齿轮啮合,第二斜齿轮53设置在支撑架2上,且第二斜齿轮53与驱动轴54的一端相连,驱动轴54的另一端贯穿支撑架2的顶部中心与转盘11固定连接。

44.具体的,为了驱动转盘11的转动,可在支撑架2的顶部一侧设置驱动电机51,并在驱动电机51上安装第一斜齿轮52,同时在支撑架2上方中心处设置第二斜齿轮53,然后通过驱动轴54的一端连接第二斜齿轮53,同时驱动轴54的另一端贯穿支撑架2顶部中心并与转盘11固定连接,在驱动电机51运作时,可将第一斜齿轮52与第二斜齿轮53齿轮啮合,从而驱动轴54转动带动转盘11转动,实现转盘11上的打磨组件12的转动,以便于对待打磨部件的内部进行环绕式打磨,保证打磨效果的均匀。

45.需要说明的是,上述实施例中所描述的第一斜齿轮52的直径小于第二斜齿轮53的直径,并且通过驱动电机51保持相对较低的转速,以保证第二斜齿轮53以较慢的速度转动,实现转盘11带动打磨组件12以相对较慢的速度转动,保证打磨组件12对待打磨部件内壁的打磨效果。

46.在本技术的一个实施例中,如图5所示,气缸42上设置有伸缩杆421、夹板422和防滑垫423,其中,伸缩杆421的一端与气缸42相连,且伸缩杆421的另一端与夹板422的一侧表面相连,防滑垫423设置在夹板422的另一侧表面。

47.具体的,在气缸42对待打磨部件进行固定时,可通过驱动伸缩杆421带动夹板422对待打磨部件夹取,同时可在夹板422的夹取面设置一层防滑垫423,以避免待打磨部件的

滑动,保证对其固定的稳定性。

48.需要说明的是,上述实施例中所描述的防滑垫423可采用橡胶材质,同时可在其表面开设防滑纹。

49.综上,该上述实施例的机械加工打磨设备,可通过可调式打磨机构对于不同内径的待打磨部件的内壁进行调节打磨,且在调节组件中设置的弹簧可以有效实现打磨组件沿着滑轨弹性移动,使打磨组件对待打磨部件的内部进行打磨时,设置在打磨转轴上的打磨层贴紧其内壁,保证对其内壁的打磨效果,同时通过驱动组件驱动转盘转动控制多个打磨组件沿着待打磨部件的内部环绕移动打磨,保证打磨的均匀;在可调式打磨机构下方设置的夹持组件可以将待打磨部件固定后通过升降组件控制,将待打磨部件送至所需打磨位置进行打磨,操作简单快捷方便。

50.在本说明书的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

51.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

52.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。