1.本发明涉及一种小尺寸软脆晶体材料晶片的研磨方法,属于半导体材料的加工领域。

背景技术:

2.软脆晶体材料如氧化镓、锑化铟、硫化镉、锑化镓、硒化镉等作为半导体材料,要实现其优良的特性,必须依次经过如下工序来得到表面质量完美的抛光片。切片工序,用线锯将晶锭切片;研磨工序,将切割片表面的线痕和不平整去除,达到目标厚度附近;抛光工序,消除研磨后晶片表面的损伤层和划痕,实现无缺陷、高平坦度的晶片表面。研磨工序是承接切割和抛光的中间步骤,起到“呈上启下”的作用,研究和完善软脆晶体材料的加工工艺具有很高的应用价值。

3.对于氧化镓、硫化镉的研磨工序采用单面加工工艺,即用石英蜡将晶片的一面粘接在载盘上,对另一面进行研磨加工。由于晶体的硬度低,晶片的研磨去除速率快,研磨晶片的ttv和目标厚度控制极其困难。为了保证研磨晶片的ttv和目标厚度,在研磨时需要采用精密的研磨夹具来控制,虽然采用精密的研磨夹具加工的晶片可以达到较高的精度,但是使用精密研磨夹具时也存在两个问题:第一,晶片的加工精度直接依赖夹具的调节精度,若夹具的调节有误差,会直接造成加工晶片报废;第二,由于很难直接测量研磨夹具的精度,需要通过修整后的磨片数据来验证,使得研磨夹具的修整过程繁琐,严重影响加工效率。

技术实现要素:

4.鉴于现有技术对软脆材料研磨时存在的晶片ttv难控制,对精密研磨夹具依赖程度高的问题,本发明提供了一种小尺寸软脆晶体材料晶片的研磨方法,在保证研磨晶片ttv和目标厚度的前提下,该方法能够有效的缩短加工时间,降低对精密研磨夹具的依赖,大大降低晶片的加工成本。

5.本发明为实现上述目的,采用的技术方案是:一种小尺寸软脆晶体材料晶片的研磨方法,步骤如下:步骤1,对切割片进行筛分,根据晶片的尺寸和厚度,选择数片待加工晶片;步骤2,将载盘放置到加热台上预热,载盘的平面度为1μm~3μm,载盘的直径为φ83~φ138mm,载盘的预热温度为70℃~120℃;步骤3,用粘接剂将至少3片支撑晶片间隔的粘贴到所述载盘的边缘,采用带冷却台的粘蜡装置加压冷却,粘接剂的软化温度为65℃~120℃;步骤4,将步骤3的所述载盘放置到加热台上预热,用粘接剂将数片所述待加工晶片的a面间隔的粘贴到至少3片所述支撑晶片之间的载盘上,所述载盘的预热温度为45℃~60℃;所述粘接剂的软化温度为45℃~59℃,采用带冷却台的粘蜡装置加压冷却;步骤5,采用研磨液在研磨机上对所述待加工晶片的b面进行研磨,所述研磨液中磨料的平均粒径为0.5μm~7μm,研磨的压力为20g/cm2~300g/cm2,研磨机的转速为5rpm~60rpm;步骤6,将所述待加工晶片b面的厚度研磨至与所述支撑晶片厚度一致时,将载盘加热到45℃~60℃,将所述待加工晶片取

下,去蜡清洗;步骤7,采用步骤2至步骤3,另取至少3片所述支撑晶片通过粘接剂间隔的粘贴到另一块所述载盘的边缘;用所述粘接剂将步骤6中取下的所述待加工晶片的b面间隔的粘贴到至少3片所述支撑晶片之间的载盘上,采用步骤5至步骤6的方法,将所述待加工晶片的a面研磨至与边缘支撑晶片厚度一致时,将所述载盘加热到45℃~60℃,将所述待加工晶片取下,去蜡清洗,完成待加工晶片的研磨。

6.所述载盘为石英盘或陶瓷载盘。

7.所述待加工晶片的材质为ga2o3或insb或cds或gasb或cdse。

8.所述支撑晶片的材质为sic或蓝宝石或陶瓷片或金刚石。

9.所述支撑晶片的尺寸为10mm

×

10mm的方片或15mm

×

15mm的方片或φ10mm~φ25mm的圆片,厚度为250μm~800μm,ttv为1μm~5μm。

10.所述待加工晶片的尺寸为10mm

×

10mm的方片或15mm

×

15mm的方片或φ10mm~φ25mm的圆片,厚度为260μm~950μm。

11.所述粘接剂为固体蜡或环氧树脂胶。

12.所述的磨料为单晶金刚石或多晶金刚石或氧化铝或氧化铈。

13.本发明具有以下有益效果:本方法解决了软脆晶体材料晶片研磨时,由于晶体材料软去除速率快而造成晶片片内和片间厚度偏差大的问题,解决了研磨片目标厚度控制精度差的问题,解决了采用精密磨头时存在的调整过程繁琐、磨头笨重的问题;粘贴有支撑晶片的载盘可以重复使用,粘贴有支撑晶片载盘的精度检测和支撑片修整非常简便,大大缩减晶片的加工时长,提升了加工效率;采用本发明对软脆晶体材料晶片进行研磨时,同一盘内晶片的厚度偏差≤3μm,晶片的目标厚度控制精度可以达到

±

5μm,有效的保障了晶片厚度批次的一致性和稳定性,提高了晶片加工的效率,降低了晶片加工的设备成本。

附图说明

14.图1为本发明支撑晶片分布粘贴到载盘上的示意图;图2为本发明待加工晶片分布粘贴到载盘上的示意图;图3为本发明采用带冷却台的粘蜡装置对晶片加压冷却的示意图。

具体实施方式

15.实施例1,一种小尺寸软脆晶体材料晶片的研磨方法,步骤如下:步骤1、选择尺寸为15mm

×

15mm的氧化镓(ga2o3)的待加工晶片,厚度数值为920μm

±

10μm。

16.步骤2、将φ110mm石英载盘预热到110℃,采用高温固体蜡将厚度为780μm,ttv小于2μm,尺寸为15mm

×

15mm的3片sic的支撑晶片,间隔的粘贴到石英载盘上,如图1所示,采用带冷却台的粘蜡装置加压冷却,施加的压力为1kg,如图3所示。

17.步骤3,将石英载盘预热到60℃,采用石英蜡将9片氧化镓的待加工晶片的a面间隔的粘贴到3片sic的支撑晶片之间的石英载盘上,如图2所示;采用带冷却台的粘蜡装置加压冷却,施加的压力为1kg,如图3所示。

18.步骤4,采用平均粒径为7μm的氧化铝磨料,在研磨机上对9片氧化镓的待加工晶片的b面进行研磨,研磨时采用的压力为30g/cm2,研磨时采用的转速为20rpm,待9片氧化镓的待加工晶片的厚度至780μm左右时,停止研磨。

19.步骤5,将石英载盘加热到60℃,将9片氧化镓的待加工晶片取下,去蜡清洗。

20.步骤6,采用步骤2至步骤3,将另3片尺寸为15mm

×

15mm,厚度为660μm的sic支撑晶片通过高温固体蜡间隔的粘贴到另一块石英载盘的边缘,将步骤5取下的9片氧化镓的待加工晶片的b面通过石英蜡间隔的粘贴到3片sic的支撑晶片之间的石英载盘上;采用步骤4至步骤5的方法,将9片氧化镓的待加工晶片的a面研磨至660μm左右时,停止研磨;将石英载盘加热到60℃,将9片氧化镓的待加工晶片取下,去蜡清洗,完成氧化镓的待加工晶片的研磨。

21.实施例2,步骤1、选择尺寸为φ25mm的氧化镓(ga2o3)的待加工晶片,厚度数值为650μm

±

10μm。

22.步骤2、将φ138mm陶瓷载盘预热到69℃,采用环氧树脂胶将厚度为530μm,ttv小于2μm,将尺寸为φ25mm的3片蓝宝石的支撑晶片,间隔的粘贴到陶瓷载盘上,如图1所示,采用带冷却台的粘蜡装置加压冷却,施加的压力为2.5kg,如图3所示。

23.步骤3、将陶瓷载盘预热到46℃,采用石英蜡将9片氧化镓的待加工晶片的a面间隔的粘贴到3片蓝宝石的支撑晶片之间的陶瓷载盘上,如图2所示;采用带冷却台的粘蜡装置加压冷却,施加的压力为2.5kg,如图3所示。

24.步骤4,采用平均粒径为0.5μm的多晶金刚石磨料,在研磨机上对9片氧化镓的待加工晶片的b面进行研磨,研磨时采用的压力为280g/cm2,研磨时采用的转速为55rpm,待晶片的厚度至530μm左右时,停止研磨。

25.步骤5,将陶瓷载盘加热到46℃,将9片氧化镓的待加工晶片取下,去蜡清洗。

26.步骤6,采用步骤2至步骤3,将另3片尺寸为φ25mm,厚度为410μm的蓝宝石支撑晶片通过高温固体蜡间隔的粘贴到另一块陶瓷载盘的边缘,将步骤5取下的9片氧化镓的待加工晶片的b面通过石英蜡间隔的粘贴到3片蓝宝石的支撑晶片之间的陶瓷载盘上;采用步骤4至步骤5的方法,将9片氧化镓的待加工晶片的a面研磨至410μm左右时,停止研磨;将载盘加热到60℃,将9片氧化镓的待加工晶片取下,去蜡清洗,完成氧化镓(ga2o3)的待加工晶片的研磨。

27.实施例3,步骤1、选择尺寸为10mm

×

10mm的硒化镉(cdse)的待加工晶片,厚度数值为520μm

±

10μm。

28.步骤2、将φ84mm的石英载盘预热到90℃,采用高温固体蜡将厚度为400μm,ttv小于2μm,尺寸为10mm

×

10mm的3片蓝宝石的支撑晶片,间隔的粘贴到石英载盘上,如图1所示,采用带冷却台的粘蜡装置加压冷却,施加的压力为1.5kg,如图3所示。步骤3、将石英载盘预热到60℃,采用石英蜡将9片硒化镉的待加工晶片的a面间隔的粘贴到3片蓝宝石的支撑晶片之间的石英载盘上,如图2所示;采用带冷却台的粘蜡装置加压冷却,施加的压力为1.5kg,如图3所示。

29.步骤4,采用平均粒径为5μm的氧化铈磨料,在研磨机上对硒化镉的待加工晶片b面进行研磨,研磨时采用的压力为150g/cm2,研磨时采用的转速为40rpm,待9片硒化镉的待加工晶片的厚度至400μm左右时,停止研磨。

30.步骤5,将石英载盘加热到60℃,将9片硒化镉的待加工晶片取下,去蜡清洗。

31.步骤6,采用步骤2至步骤3,将另3片尺寸为10mm

×

10mm,厚度为270μm的蓝宝石支撑晶片通过高温固体蜡间隔的粘贴到另一块石英载盘的边缘,将步骤5取下的9片硒化镉的待加工晶片的b面通过石英蜡间隔的粘贴到3片蓝宝石的支撑晶片之间的石英载盘上;采用

步骤4至步骤5的方法,将9片硒化镉的待加工晶片的a面研磨至270μm左右时,停止研磨;将载盘加热到60℃,将9片硒化镉的待加工晶片取下,去蜡清洗,完成硒化镉的待加工晶片的研磨。

32.上述实施例给出了9片待加工晶片的加工方法,如果在大直径载盘上粘贴小尺寸待加工晶片,可以增加待加工晶片的粘贴和加工数量,例如在φ110mm的石英载盘上可以粘贴12片10mm

×

10mm待加工晶片。

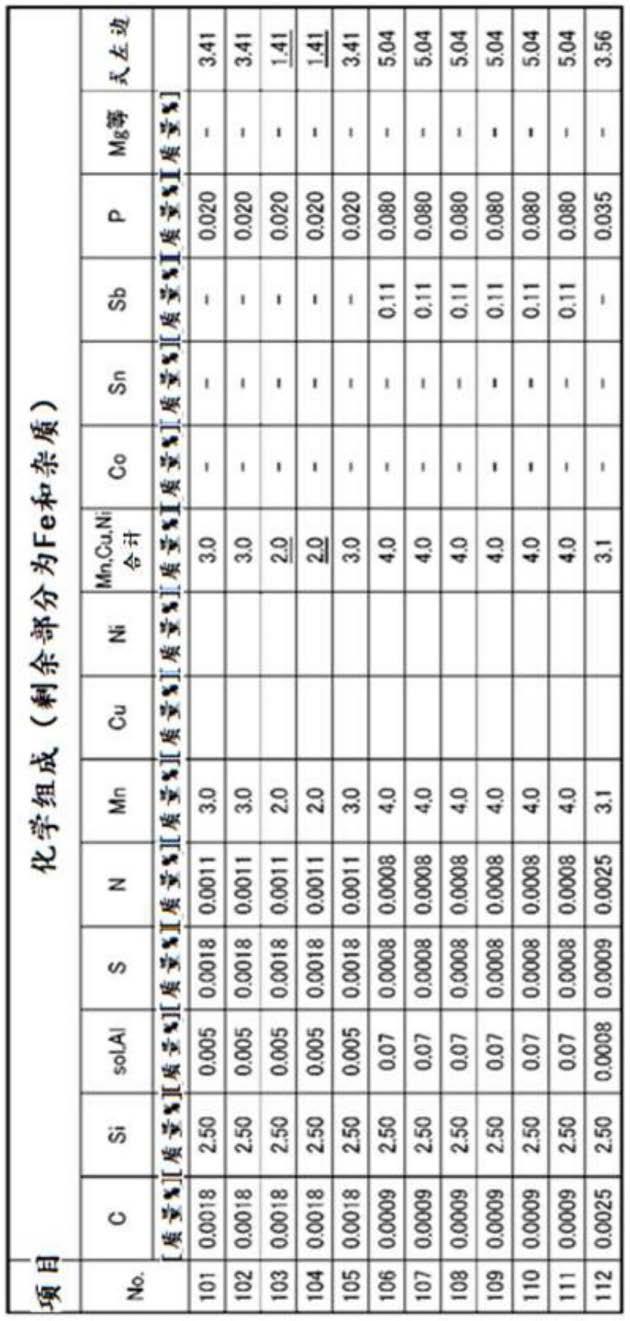

33.表1为本方法与传统方法以及采用精密研磨夹具工艺结果对比如表1。表1三种工艺结果对比表从表1可知,采用本发明方法研磨晶片时,加工晶片的片间厚度偏差和片内厚度偏差均小于等于3μm,与采用精密研磨夹具得到的结果相当,结果优于传统方法;本方法的加工效率要优于采用精密研磨夹具。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。