高耐蚀热浸锌铝镁合金、具有zam镀层的材料及其制备方法

技术领域

1.本技术涉及合金材料领域,尤其涉及一种高耐蚀热浸锌铝镁合金、具有zam镀层的材料及其制备方法。

背景技术:

2.zam(锌铝镁)镀层是一种耐蚀性能极佳的镀层材料,成本合理,且寿命较长,自然环境下其寿命可达30年之久,可有效代替不锈钢产品。同时zam镀层有优异的抗红锈能力和剪切断面的自愈合防腐蚀性。

3.然而,目前zam镀层中合金元素的不同和微观组织结构的差异造成了zam镀层耐蚀性能的巨大波动。

4.同时常规zam镀层的自愈合能力较差。

技术实现要素:

5.本技术的目的在于提供一种高耐蚀热浸锌铝镁合金、具有zam镀层的材料及其制备方法,以解决上述问题。

6.为实现以上目的,本技术采用以下技术方案:一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 0.3%-3.9%、al 1.2%-9.8%、re 0.8%-3.2%、ge 1.0%-3.0%,余量为zn和不可避免的杂质;其中,re包括ce和/或la。

7.本技术还提供一种具有zam镀层的材料,包括基材以及所述基材表面的zam镀层,所述zam镀层由所述的高耐蚀热浸锌铝镁合金制得。

8.优选地,所述zam镀层的厚度为0.1μm-2.5μm。

9.本技术还提供一种所述的具有zam镀层的材料的制备方法,包括:将mg、al、zn原料在第一温度下加热熔化,然后加入re和ge,在第二温度下加热至完全溶解得到液态合金;将预热后的所述基材放入所述液态合金中,然后冷却得到所述具有zam镀层的材料。

10.优选地,所述第一温度为450℃-670℃,所述第二温度为1000℃-1200℃。

11.优选地,所述基材包括冷轧高强钢;所述冷轧高强钢,以总质量为100%计算,由以下组分组成:c 0.12-0.22%、si 0.2-1.5%、mn 0.8-2.6%、al 0.02-0.08%、ni 0.5-1.6%、cr 0.5-2.5%、b 0.04-0.08%、p 0.002-0.005%、s 0.002-0.004%,其余为fe和不可避免的杂质;所述冷轧高强钢的制备方法包括:真空炉冶炼:采用真空炉在氩气保护下进行冶炼,压力为0.04mpa

ꢀ‑

0.06mpa、温度为1550℃-1620℃,保温时间为15min-25min;

轧制:轧前钢锭的保温温度为1250℃-1280℃,保温时间为150min-200min;铸坯轧制终轧温度为920℃-1050℃;冷轧的下压量为55%-70%;冷却:采用风冷、水冷或自然冷却中的任一种冷却至室温。

12.优选地,所述预热的温度为600℃-700℃,时间为1min

ꢀ‑

2min。

13.优选地,所述冷轧高强钢的厚度为2mm-3mm,表面粗糙度为1.5-8μm。

14.优选地,所述基材放入所述液态合金中的时间为15s-20s。

15.优选地,所述冷却的速度为40℃/s

ꢀ‑

80℃/s。

16.与现有技术相比,本技术的有益效果包括:本技术提供的高耐蚀热浸锌铝镁合金,通过添加re(ce和/或la)和ge,改善了zam合金成分和组织结构,提升了zam镀层的耐蚀性、缓蚀性能和zam镀层切口的自愈合功能。

17.本技术提供的具有zam镀层的材料,通过使用上述高耐蚀热浸锌铝镁合金制备得到基材表面的zam镀层,使得该材料具备优异的耐蚀性、缓蚀性能和zam镀层切口的自愈合功能。

18.本技术提供的具有zam镀层的材料的制备方法,操作简单,获得的zam镀层性能稳定。

附图说明

19.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

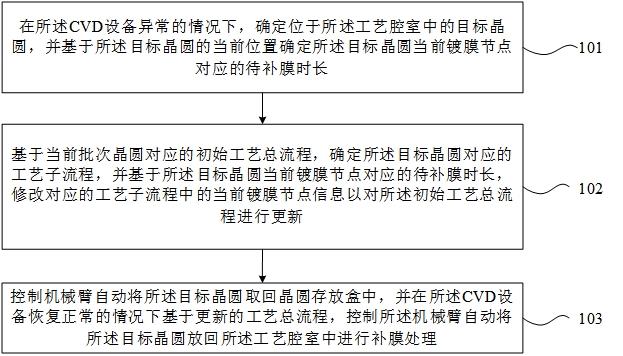

20.图1为实施例2所得具有zam镀层的材料试样表面经过3192h中性盐雾试验后表面腐蚀形貌;图2为对比例1所得具有zam镀层的材料试样表面经过3192h中性盐雾试验后表面腐蚀形貌;图3为实施例2所得具有zam镀层的材料试样经过600h中性盐雾试验后切口腐蚀形貌;图4为对比例1所得具有zam镀层的材料试样经过600h中性盐雾试验后切口腐蚀形貌。

具体实施方式

21.如本文所用之术语:“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

22.连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之

外。

23.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

24.在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0025]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0026]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0027]

一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 0.3%-3.9%、al 1.2%-9.8%、re 0.8%-3.2%、ge 1.0%-3.0%,余量为zn和不可避免的杂质;其中,re包括ce和/或la。

[0028]

zn元素作为zam镀层最基本的组成元素,不仅参与了各相的形成,而且其致密的腐蚀产物直接保护了zam镀层钢。大气腐蚀中常见的锌基腐蚀产物有碱性锌盐(如硅钴矿:zn5(oh)8cl2∙

h2o、水锌矿:zn5(co3)2(oh)6或羟基硫酸锌:zn4so4(oh)6∙

nh2o))、碳酸锌(znco3)、氢氧化锌(zn(oh)2)、氧化锌(zno)。腐蚀早期形成的硅钴石和水锌石由于其片状形貌可能会团聚、电子密度较低以及离子难以通过层转移的层状结构,被认为是锌基腐蚀最具保护作用的产物。

[0029]

mg元素主要存在于mgzn2相中,是提高zam涂层耐蚀性最重要的元素之一。由于mg元素的高活性,zam表面还形成一层薄薄的氧化镁抑制层。与多孔氧化锌相比,氧化镁是一种绝缘体,已被证明可以降低阴极氧还原反应的速率,抑制整体腐蚀反应。当表面氧化膜被破坏时,mgzn2相因其负电位优先被腐蚀。

[0030]

al元素以富al相的形式存在,也是增强zam涂层耐蚀性的重要元素之一。富铝相通常与zn相和mgzn2相形成三元共晶。但当al含量过高时,也会单独出现富al相。al还可以促进fe-al产物的形成,fe-al金属间界面层通常被称为抑制层,因为它可以通过抑制脆性fe-zn相的形成而获得韧性的锌镀层。

[0031]

re元素可以有效促进镀层晶粒细化,提升镀层组织结构的均匀性降低镀层表面局部腐蚀萌生风险。稀土可有效提升镀层的韧性,在切口部位促进镀层性变能力的提升,降低镀层的撕裂缺陷。在腐蚀过程中re在腐蚀产物内聚集,可以有效提升腐蚀产物的致密性,增加腐蚀反应极化电阻,提升镀层的耐蚀性能。但过量的re元素添加,可能会造成稀土元素偏聚风险,反而降低镀层材料的抗局部腐蚀性能。

[0032]

此外,适量的稀土添加可以抑制al和zn的扩散,在镀层金属液中,al可以与fe反

应,生成fe-al金属化合物,降低zn与fe的反应几率,减少爆发性缺陷组织的产生。但过量的al元素会和fe发生激烈的反应,添加适量的re,可以促使较为活泼的re与fe反应,生成化合物,抑制al和zn的扩散,显著抑制al、zn与fe的反应,降低镀层的厚度,提高镀层的致密性和表面质量。

[0033]

ge 添加到 zam 合金系统中会促进 mg2ge相的形成。 mg2ge的形成可有效降低含mg共晶相的数量,降低镀锌层的腐蚀速率;此外,mg2ge的形成可以降低腐蚀反应的阴极位点的媒介h的聚集,抑制h2的形成,降低阴极反应速率,提升镀层的耐蚀性能。此外,随着腐蚀反应过程中mg2ge物相中mg的消耗,镀层表面形成富ge层,可有效提升材料的腐蚀电位,增加腐蚀反应的阻力,提升材料的耐蚀性能。而当合金ge含量过高时,会导致 大尺寸板条状的mg2ge相生成,造成物相均匀性降低,增加电偶腐蚀风险,降低材料的耐蚀性能。当同时添加适量的re和ge元素时,两者起到了协同作用,re可以促进镀层韧性的提升,晶粒细化和组织均匀性,提升镀层的耐局部腐蚀性能,而ge元素的促进了mg2ge相的形成,随着mg元素的消耗,在镀层表面形成富含ge和re元素的产物层,有效提升了材料的腐蚀电位,和腐蚀产物的致密性,提高材料的耐蚀性能。

[0034]

可选的,高耐蚀热浸锌铝镁合金中,以总质量为100%计算,mg的含量可以为0.3%、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、3.9%或者0.3%-3.9%之间的任一值;al的含量可以为1.2%、2%、3%、4%、5%、6%、7%、8%、9%、9.8%或者1.2%-9.8%之间的任一值;re的含量可以为0.8%、1.0%、1.5%、2.0%、2.5%、3.0%、3.2%或者0.8%-3.2%之间的任一值;ge的含量可以为1.0%、1.5%、2.0%、2.5%、3.0%或者1.0%-3.0%之间的任一值。

[0035]

本技术还提供一种具有zam镀层的材料,包括基材以及所述基材表面的zam镀层,所述zam镀层由所述的高耐蚀热浸锌铝镁合金制得。

[0036]

在一个可选的实施方式中,所述zam镀层的厚度为0.1μm-2.5μm。

[0037]

可选的,所述zam镀层的厚度可以为0.1μm、0.5μm、1.0μm、1.5μm、2.0μm、2.5μm或者0.1μm-2.5μm之间的任一值。

[0038]

本技术还提供一种所述的具有zam镀层的材料的制备方法,包括:将mg、al、zn原料在第一温度下加热熔化,然后加入re和ge,在第二温度下加热至完全溶解得到液态合金;将预热后的所述基材放入所述液态合金中,然后冷却得到所述具有zam镀层的材料。

[0039]

在一个可选的实施方式中,所述第一温度为450℃-670℃,所述第二温度为1000℃-1200℃。

[0040]

可选的,所述第一温度可以为450℃、500℃、550℃、600℃、650℃、670℃或者450℃-670℃之间的任一值,所述第二温度可以为1000℃、1050℃、1100℃、1150℃、1200℃或者1000℃-1200℃之间的任一值。

[0041]

在一个可选的实施方式中,所述基材包括冷轧高强钢;所述冷轧高强钢,以总质量为100%计算,由以下组分组成:c 0.12-0.22%、si 0.2-1.5%、mn 0.8-2.6%、al 0.02-0.08%、ni 0.5-1.6%、cr 0.5-2.5%、b 0.04-0.08%、p 0.002-0.005%、s 0.002-0.004%,其余为fe和不可避免的杂质;所述冷轧高强钢的制备方法包括:

真空炉冶炼:采用真空炉在氩气保护下进行冶炼,压力为0.04mpa

ꢀ‑

0.06mpa、温度为1550℃-1620℃,保温时间为15min-25min;轧制:轧前钢锭的保温温度为1250℃-1280℃,保温时间为150min-200min;铸坯轧制终轧温度为920℃-1050℃;冷轧的下压量为55%-70%;冷却:采用风冷、水冷或自然冷却中的任一种冷却至室温。

[0042]

采用此成分的高强钢与本技术提供的高耐蚀热浸锌铝镁合金配合,能够获得更好的效果。

[0043]

可选的,冷轧高强钢,以总质量为100%计算,c的含量可以为0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、0.20%、0.21%、0.22%或者 0.12-0.22%之间的任一值;si的含量可以为0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%或者0.2-1.5%之间的任一值;mn的含量可以为0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2.0%、2.1%、2.2%、2.3%、2.4%、2.5%、2.6%或者0.8-2.6%之间的任一值;al的含量可以为0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%或者0.02-0.08%之间的任一值;ni的含量可以为0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%或者0.5-1.6%之间的任一值;cr的含量可以为0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2.0%、2.1%、2.2%、2.3%、2.4%、2.5%或者0.5-2.5%之间的任一值;b的含量可以为0.04%、0.05%、0.06%、0.07%、0.08%或者0.04-0.08%之间的任一值;p的含量可以为0.002%、0.003%、0.004%、0.005%或者0.002-0.005%之间的任一值;s的含量可以为0.002%、0.003%、0.004%或者0.002-0.004%之间的任一值,其余为fe和不可避免的杂质;冷轧高强钢制备过程中,真空炉冶炼的压力可以为0.04mpa、0.05mpa、0.06mpa或者0.04mpa-0.06mpa之间的任一值,温度可以为1550℃、1560℃、1570℃、1580℃、1590℃、1600℃、1610℃、1620℃或者1550℃-1620℃之间的任一值,保温时间可以为15min、20min、25min或者15min-25min之间的任一值;轧前钢锭的保温温度可以为1250℃、1260℃、1270℃、1280℃或者1250℃-1280℃之间的任一值,保温时间可以为150min、160min、170min、180min、190min、200min或者150min-200min之间的任一值;铸坯轧制终轧温度可以为920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃、1000℃、1010℃、1020℃、1030℃、1040℃、1050℃或者920℃-1050℃之间的任一值;冷轧的下压量可以为55%、60%、65%、70%或者55%-70%之间的任一值。

[0044]

在一个可选的实施方式中,所述预热的温度为600℃-700℃,时间为1min

ꢀ‑

2min。

[0045]

可选的,所述预热的温度可以为600℃、610℃、620℃、630℃、640℃、650℃、660℃、670℃、680℃、690℃、700℃或者600℃-700℃之间的任一值,时间可以为1min、1.5min、2min或者1min

ꢀ‑

2min之间的任一值。

[0046]

在一个可选的实施方式中,所述冷轧高强钢的厚度为2mm-3mm,表面粗糙度为1.5-8μm。

[0047]

可选的,所述冷轧高强钢的厚度可以为2mm、2.5mm、3mm或者2mm-3mm之间的任一值。

[0048]

在一个可选的实施方式中,所述基材放入所述液态合金中的时间为15s-20s。

[0049]

可选的,所述基材放入所述液态合金中的时间可以为15s、16s、17s、18s、19s、20s或者15s-20s之间的任一值。

[0050]

在一个可选的实施方式中,所述冷却的速度为40℃/s

ꢀ‑

80℃/s。

[0051]

冷却速率对材料同样有较大的影响,当冷却速率较慢时,镀层中会形成粗大的晶粒,同时造成元素偏析,降低材料的耐局部腐蚀性能。

[0052]

可选的,所述冷却的速度可以为40℃/s、50℃/s、60℃/s、70℃/s、80℃/s或者40℃/s-80℃/s之间的任一值。

[0053]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0054]

实施例1本实施例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 0.82%、al 1.48%、re 0.93%、ge 1.49%,余量为zn和不可避免的杂质;其中,re中ce占比26wt%,la占比74 wt %。

[0055]

本实施例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0056]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.2%、si 1.5%、mn 2.5%、al 0.05%、b 0.08%、ni 0.9%、cr 0.8%、p 0.005%、s 0.004%,其余为fe和不可避免杂质。

[0057]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.04mpa ;真空感应炉充入氩气之前,抽真空至2

×

10-3

pa;冶炼的温度为1580℃,保温时间为20min。

[0058]

(2)轧制:轧前钢锭的保温温度为1260℃,保温时间为190min;铸坯轧制终轧温度为950℃;冷轧的下压量为60%。

[0059]

(3)冷却:自然冷却至室温。

[0060]

该冷轧高强钢的钢板厚度为2.5mm,钢板表面粗糙度为2.8μm。

[0061]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re和ge,然后将合金加热至1100℃,待合金完全溶解后,将在675℃预热2min的上述冷轧高强钢,放入坩埚内的液态合金中,持续18s,然后进行冷却,冷却速度为60℃/s。

[0062]

实施例2本实施例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 1.53%、al 6.28%、re 1.54%、ge 2.8%,余量为zn和不可避免的杂质;其中,re中ce占比24wt%,la占比76 wt %。

[0063]

本实施例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0064]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:

c 0.2%、si 1.2%、mn 1.5%、al 0.06%、b 0.05%、ni0.8%、cr 0.9%、p 0.005%、s 0.003%,其余为fe和不可避免杂质。

[0065]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.06mpa ;真空感应炉充入所述氩气之前,抽真空至2.5

×

10-3

pa;冶炼的温度为1610℃,保温时间为20min。

[0066]

(2)轧制:轧前钢锭的保温温度为1270℃,保温时间为200min;铸坯轧制终轧温度为1020℃;冷轧的下压量为60%。

[0067]

(3)冷却:风冷至室温。

[0068]

该冷轧高强钢的钢板厚度为2mm,钢板表面粗糙度为2μm。

[0069]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re和ge,然后将合金加热至1150℃,待合金完全溶解后,将在650℃预热2min的上述冷轧高强钢,放入坩埚内的液态合金中,持续17s,然后进行冷却,冷却速度为50℃/s。

[0070]

实施例3本实施例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 2.52%、al 7.32%、re 2.90%、ge 2.79%,余量为zn和不可避免的杂质;其中,re中ce占比24wt%,la占比76wt %。

[0071]

本实施例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0072]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.18%、si 1.4%、mn 2.1%、al 0.06%、b 0.05%、ni 1.2%、cr 1.2%、p 0.004%、s 0.004%,其余为fe和不可避免杂质。

[0073]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.06mpa ;真空感应炉充入所述氩气之前,抽真空至2.5

×

10-3

pa;冶炼的温度为1590℃,保温时间为20min。

[0074]

(2)轧制:轧前钢锭的保温温度为1270℃,保温时间为170min;铸坯轧制终轧温度为950℃;冷轧的下压量为95%。

[0075]

(3)冷却:水冷 风冷至室温。

[0076]

该冷轧高强钢的钢板厚度为2mm,钢板表面粗糙度为3.5μm。

[0077]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re和ge,然后将合金加热至1090℃,待合金完全溶解后,将在680℃预热1.5min的上述冷轧高强钢,放入坩埚内的液态合金中,持续19s,然后进行冷却,冷却速度为65℃/s。

[0078]

对比例1本对比例提供一种锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 0.81%、al 1.53%,余量为zn和不可避免的杂质;

本对比例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0079]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.21%、si 1.0%、mn 1.4%、al 0.06%、b 0.07%、ni 1.3%、cr 0.9%、p 0.004%、s 0.004%,其余为fe和不可避免杂质。

[0080]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.05mpa ;真空感应炉充入所述氩气之前,抽真空至2.3

×

10-3

pa;冶炼的温度为1590℃,保温时间为20min。

[0081]

(2)轧制:轧前钢锭的保温温度为1260℃,保温时间为180min;铸坯轧制终轧温度为930℃;冷轧的下压量为55%。

[0082]

(3)冷却:水冷 风冷至室温。

[0083]

该冷轧高强钢的钢板厚度为2.5mm,钢板表面粗糙度为5μm。

[0084]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后,将在690℃预热1min的上述冷轧高强钢,放入坩埚内的液态合金中,持续18s,然后进行冷却,冷却速度为50℃/s。

[0085]

对比例2本对比例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 1.51%、al 6.31%、re 1.53%、ge 2.74%,余量为zn和不可避免的杂质;其中,re中ce占比24wt%,la占比76wt %。

[0086]

本对比例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0087]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.16%、si 0.7%、mn 2.2%、al 0.04%、b 0.07%、ni 0.7%、cr 1.3%、p 0.004%、s 0.003%,其余为fe和不可避免杂质。

[0088]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.06mpa ;真空感应炉充入所述氩气之前,抽真空至2.2

×

10-3

pa;冶炼的温度为1590℃,保温时间为15min。

[0089]

(2)轧制:轧前钢锭的保温温度为1270℃,保温时间为180min;铸坯轧制终轧温度为970℃;冷轧的下压量为60%。

[0090]

(3)冷却:水冷 风冷至室温。

[0091]

该冷轧高强钢的钢板厚度为2.5mm,钢板表面粗糙度为2.5μm。

[0092]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re和ge,然后将合金加热至1100℃,待合金完全溶解后,将在675℃预热2min的上述冷轧高强钢,放入坩埚内的液态合金中,持续16s,然后进行冷却,冷却速度为20℃/s。

[0093]

对比例3本对比例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 0.80%、al 1.51%、re 0.92%,余量为zn和不可避免的杂质;其中,re中ce占比24wt%,la占比76wt %。

[0094]

本对比例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0095]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.16%、si 0.7%、mn 2.2%、al 0.04%、b 0.07%、ni 1.0%、cr 1.3%、p 0.004%、s 0.003%,其余为fe和不可避免杂质。

[0096]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.06mpa ;真空感应炉充入所述氩气之前,抽真空至2.2

×

10-3

pa;冶炼的温度为1590℃,保温时间为15min。

[0097]

(2)轧制:轧前钢锭的保温温度为1270℃,保温时间为180min;铸坯轧制终轧温度为970℃;冷轧的下压量为60%。

[0098]

(3)冷却:风冷至室温。

[0099]

该冷轧高强钢的钢板厚度为2mm,钢板表面粗糙度为3μm。

[0100]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re,然后将合金加热至1100℃,待合金完全溶解后,将在680℃预热1.5min的上述冷轧高强钢,放入坩埚内的液态合金中,持续18s,然后进行冷却,冷却速度为60℃/s。

[0101]

对比例4本对比例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 0.81%、al 1.52%、ge 1.54%,余量为zn和不可避免的杂质。

[0102]

本对比例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0103]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.18%、si 1.4%、mn 2.1%、al 0.06%、b 0.05%、ni 1.1%、cr 1.2%、p 0.004%、s 0.004%,其余为fe和不可避免杂质。

[0104]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.06mpa ;真空感应炉充入所述氩气之前,抽真空至2.5

×

10-3

pa;冶炼的温度为1590℃,保温时间为20min。

[0105]

(2)轧制:轧前钢锭的保温温度为1270℃,保温时间为170min;铸坯轧制终轧温度为950℃;冷轧的下压量为95%。

[0106]

(3)冷却:风冷至室温。

[0107]

该冷轧高强钢的钢板厚度为2.5mm,钢板表面粗糙度为4μm。

[0108]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re和ge,然后将合金加热至1120℃,待合金完全溶解后,将在650℃预热1.5min的上述冷轧高强钢,放入坩埚内的液态合金中,持续18s,然后进行冷却,冷却速度为70℃/s。

[0109]

对比例5本对比例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 1.51%、al 6.30%、re 4.21%、ge 3.69%,余量为zn和不可避免的杂质;其中,re中ce占比24wt%,la占比76wt %。

[0110]

本对比例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0111]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.18%、si 1.4%、mn 2.1%、al 0.06%、b 0.05%、ni 0.9%、cr 1.2%、p 0.004%、s 0.004%,其余为fe和不可避免杂质。

[0112]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.06mpa ;真空感应炉充入所述氩气之前,抽真空至2.5

×

10-3

pa;冶炼的温度为1590℃,保温时间为20min。

[0113]

(2)轧制:轧前钢锭的保温温度为1270℃,保温时间为170min;铸坯轧制终轧温度为950℃;冷轧的下压量为95%。

[0114]

(3)冷却:风冷至室温。

[0115]

该冷轧高强钢的钢板厚度为2mm,钢板表面粗糙度为2μm。

[0116]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re和ge,然后将合金加热至1150℃,待合金完全溶解后,将在650℃预热2min的上述冷轧高强钢,放入坩埚内的液态合金中,持续17s,然后进行冷却,冷却速度为20℃/s。

[0117]

对比例6本对比例提供一种高耐蚀热浸锌铝镁合金,以总质量为100%计算,由以下组分组成:mg 2.52%、al 7.32%、re 2.90%、ge 2.79%,余量为zn和不可避免的杂质;其中,re中ce占比24wt%,la占比76wt %。

[0118]

本对比例还提供一种具有zam镀层的材料,包括基材以及设置在该基材表面的zam镀层,该zam镀层由上述高耐蚀热浸锌铝镁合金制备得到。

[0119]

上述基材为冷轧高强钢,以其自身的总质量为100%计算,由以下组分组成:c 0.18%、si 0.3%、mn 1.5%、p 0.004%、s 0.004%,其余为fe和不可避免杂质。

[0120]

冷轧高强钢的钢板的制备工艺为:(1)真空炉冶炼:采用10kg真空炉进行冶炼,冶炼在氩气保护下进行,压力为0.06mpa ;真空感应炉充入所述氩气之前,抽真空至2.5

×

10-3

pa;冶炼的温度为1580℃,保温时间为20min。

[0121]

(2)轧制:轧前钢锭的保温温度为1270℃,保温时间为170min;铸坯轧制终轧温度为950℃;冷轧的下压量为95%。

[0122]

(3)冷却:风冷至室温。

[0123]

该冷轧高强钢的钢板厚度为2mm,钢板表面粗糙度为2μm。

[0124]

上述具有zam镀层的材料的制备方法如下所述:先将mg、al、zn放在坩埚内加热至600℃,待合金充分溶解后加入re和ge,然后将合金加热至1150℃,待合金完全溶解后,将在680℃预热2min的上述冷轧高强钢,放入坩埚内的液态合金中,持续17s,然后进行冷却,冷却速度为20℃/s。

[0125]

将实施例和对比例得到的样品分别进行中性盐雾试验(3.5%wt.nacl溶液)和电化学极化曲线测试,以测试镀层的耐蚀性能和自愈合性能。

[0126]

中性盐雾试验执行gb/t 10125 人造气氛腐蚀试验盐雾试验标准。

[0127]

电化学极化曲线测试方法为:在3.5% wtnacl溶液中测量试样的开率电位,开路电位稳定后测量其极化曲线,通过对计划曲线的拟合分析得出材料的腐蚀电位和腐蚀电流。

[0128]

结果如表1所示:表1

ꢀꢀ

测试结果由表1可知,采用本技术提供的技术得到了实施例1、2、3镀层板表面的红锈时间显著提升,相比5个对比例,2个实施例出现红锈时间均提升了2倍左右;试样切口部位出现红锈的时间提升了4~6倍,显著提升了镀层的保护性能。有电化学测试结果显示,实施例中镀层的腐蚀电位显著提升,其腐蚀电流显著降低。综合上述实验结果,本发明提供的技术,可以显著提升zam镀层的耐蚀性能。

[0129]

由表1可知,采用的其他钢板(对比例6)进行镀层操作后,表面镀层耐蚀性能尚可,但是切口处材料的耐蚀性未见明显提升。这主要是由于,钢中缺少了al和ni元素,在镀层热浸镀过程中,al和ni元素可以在镀层和钢基体界面处形成富al和富ni层,可以有效阻止钢基体和zam镀层界面处fe-zn爆发组织的形成,显著提升镀层和基体的结合力和致密性,同时,钢中cr和ni元素在腐蚀过程中可以在切口锈层中形成稳定氧化物,降低材料的腐蚀活性,显著提升材料切口处的耐蚀性能。

[0130]

图1为实施例2所得具有zam镀层的材料试样表面经过3192h中性盐雾试验后表面腐蚀形貌;图2为对比例1所得具有zam镀层的材料试样表面经过3192h中性盐雾试验后表面

腐蚀形貌;图3为实施例2所得具有zam镀层的材料试样经过600h中性盐雾试验后切口腐蚀形貌;图4为对比例1所得具有zam镀层的材料试样经过600h中性盐雾试验后切口腐蚀形貌。

[0131]

由图1和图2对比,图3和图4对比可知,本技术实施例2所得具有zam镀层的材料,其耐蚀性和zam镀层切口的自愈合功能明显优于对比例1。这主要是由于添加re和ge合金元素后,可以显著细化镀层的晶粒度,有效提升镀层的韧性和形变能力,在切割过程中有效提高镀层的变形能力,在切口处形成滑移保护层,降低镀层的撕裂缺陷,提高了材料切口处钢基体的腐蚀阻力;此外,在镀层腐蚀的过程中,切口表面易形成形成富含ge和re元素的产物层,有效提升了材料的腐蚀电位,提升了切口部位镀层的自愈合功能,实现zam镀层板切口出耐蚀性能的提升。

[0132]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0133]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。