1.本发明涉及纺纱细纱机须条的输送部件和输送机构以及包芯纱机构。

背景技术:

2.现有包芯纱机构:纱线要求外部纤维把长丝均匀包覆,这就要求包芯纱长丝和粗纱须条在前罗拉轴输出钳口位置相同,长丝在粗纱须条横向宽度中间。

3.现有技术如图1、图2所示,在罗拉墩组件上沿出线方向依次设有后罗拉轴3、中罗拉轴2,前罗拉轴1,在摇架22上沿出线方向依次设有后罗拉胶辊3a、中罗拉皮圈上销2a,前罗拉胶辊1组成三列罗拉牵伸,牵伸倍数在10-100之间,后罗拉轴3与中罗拉轴2速度比为1.1-2,中罗拉轴2与前罗拉1的速度比为10-80之间,中罗拉轴2和前罗拉1之间安装普通下销23,下皮圈17设置在普通下销23上,由摇架22提供压力,摇架22通过摇架握持管10铰接在罗拉墩组件11上,粗纱管21拉出粗纱条20经过喇叭口6,再经过三列罗拉牵伸变细。

4.包芯纱长丝卷19由滚筒7带动输出长丝5,长丝5经过装在摇架22上的导向滚轮4输入由前罗拉轴1和前罗拉胶辊1形成的钳口处,与经过牵伸变细须条25a汇合形成纱线12,纱线12经过导纱钩13和钢丝圈14,钢丝圈14在钢领16上绕圈,使纱线12卷绕加捻后在纱管15上形成包芯纱。

5.图2所示是一般包芯纱三维侧视图,图2所示是双股纱20和20b经过牵伸,生产赛罗包芯纱纺纱的结构简图。

6.现有技术缺点是:如图3所示,粗纱须条20的横向输出位置由在后罗拉轴3后部的喇叭口6控制,长丝5横向位置由装在摇架22上的长丝导丝轮4控制。喇叭口6到须条与长丝5结合点距离为100毫米以上,粗纱20有一定捻度,后罗拉轴3、前罗拉轴1有斜齿花纹,须条在经过长距离大倍速牵伸后到前罗拉输出钳口位置是不可控制的漂移的须条25,漂移的现象如图15所示。导向滚轮4安装在摇架22上,摇架22每次抬起压下,导向滚轮4的横向位置均会产生漂移,基于上述两个漂移,纱线12成纱后会出现长丝上纤维包覆不均匀。

7.现有环锭纺细纱机和纤维须条输送机构:根据专利文献cn110616479a公开的环锭纺细纱机的纤维须条输送机构和专利文献cn 113417035a公开的环锭纺细纱机纤维须条输送机构的下纺纱组件所述,如图5所示,在罗拉墩组件上沿出线方向依次设有后罗拉轴3、中罗拉轴2,前罗拉轴1,在摇架22上沿出线方向依次设有后罗拉胶辊3a、中罗拉上销8,前罗拉胶辊1,组成三列罗拉牵伸,由摇架22提供压力,一般中罗拉轴2的转速是后罗拉轴3的1.1-2倍,前罗拉轴1的转速是中罗拉轴2的10-90倍,中罗拉轴2和前罗拉轴1之间设置了中罗拉上销8和中罗拉下销9。

8.如图9、图10所示,中罗拉上销8包含中罗拉胶辊8b、上销架体8c、涨紧块8d、隔距块8f、单槽上销盖板8g、软性输送带8e;如图13所示,中罗拉下销9包含下销定位9a、下销主体9c、纺纱块9b、固定螺丝9d。如图14所示,上销盖板8g和下销主体9c、纺纱块9b之间由隔距块8f间隔形成一个稳定空间,软性输送带8e由中罗拉胶辊8b带动在此空间里输送纤维须条

24。粗纱20经过上述牵伸输送到导纱钩13、钢丝圈14、钢领16,最后加捻卷绕在纱管15上形成纱线。由于中罗拉胶辊8b和前罗拉胶辊1a速度比大,急剧变化,纤维须条在上销盖板6、下销2、输送带7形成空间内成扁平状态,如图7所示,扁平状态须条送入前罗拉轴1与前罗拉胶辊1a形成的钳口,导致两侧边的纤维不能捻入纱线,形成有害毛羽。

技术实现要素:

9.本发明解决现有技术的上述不足而提供环锭纺细纱机的纤维须条输送机构的开槽上销盖板,使其能够更精确地引导须条。

10.本发明还提供了环锭纺细纱机的纤维须条输送机构,使其能够更精确地引导须条。

11.本发明还提供了包芯纱纺纱机构,使其能更好地控制了包芯纱纤维须条位置,使纱线成纱后长丝上纤维包覆均匀。

12.本发明解决上述不足所采用的技术方案为:上销盖板,其特征在于,所述的上销盖板的须条输送通道上设置与须条数量相同的支撑须条的凹槽。

13.环锭纺细纱机的纤维须条输送机构,其包括上述上销盖板。

14.包芯纱机构,包括环锭纺细纱机的纤维须条输送机构和包芯纱长丝输送机构,环锭纺细纱机的纤维须条输送机构的所述上销盖板为所述的上销盖板,包芯纱长丝输送机构输送包芯纱长丝进入上销盖板须条通道上的凹槽中与环锭纺细纱机的纤维须条输送机构的纤维须条混合。

15.本发明就是对现有的上销盖板进行改进,而形成了新的上销盖板,并应用到环锭纺细纱机的纤维须条输送机构和包芯纱纺纱机构中,环锭纺细纱机的纤维须条输送机构和包芯纱纺纱机构的其余部件均没有发生改变。

16.与现有技术相比,本发明的优点在于:1.由于在上销盖板须条通道上设置凹槽,须条输送主要依靠上销上的环形上输送带,在纺纱时收拢散状纤维,能更好地控制纺纱毛羽,显著改善毛羽;而且其仅改变现有上销盖板的局部,其结构简单、可靠,成本低。

17.2.在纺制包芯纱时能控制须条位置,使包芯纱长丝和须条相对位置固定,能减少包芯纱漏丝,从而提高产品质量。

18.3.上销盖板的凹槽超过一个时,能形成明显分梳效果,前罗拉钳口吐出纱线分股效果更明显。

附图说明

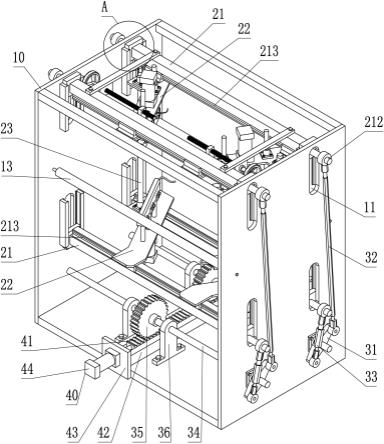

19.图1是现有包芯纱纺纱机构的示意图。

20.图2是现有包芯纱纺纱机构的侧视三维示意图。

21.图3是现有隐藏摇架以后粗纱经过路线的侧视三维示意图。

22.图4是现有包芯纱纺纱隐藏一个摇架侧视三维示意图。

23.图5是现有环锭纺纱的结构示意图。

24.图6是现有环锭纺双股纱的侧视三维示意图。

25.图7是现有没有开槽上销盖板牵伸前罗拉钳口处纤维形状示意图。

26.图8是本发明实施例的开槽上销盖板牵伸前罗拉钳口处纤维形状示意图。

27.图9是本发明实施例的中罗拉上销的结构示意图。

28.图10是本发明另一实施例的中罗拉上销的结构示意图。

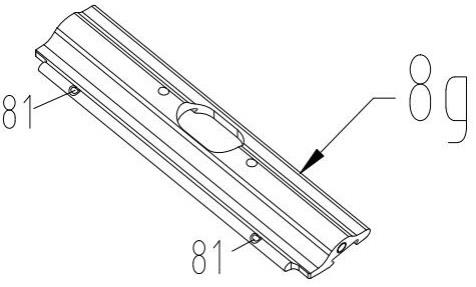

29.图11是本发明实施例的上销盖板的示意图。

30.图12是本发明另一实施例的上销盖板的示意图。

31.图13是本发明采用的下销结构示意图。

32.图14是本发明采用的上销盖板与下销配合的结构示意图。

33.图15是现有无槽上销盖板的纤维漂移示意图。

34.图16 是本发明实施例的开槽上销盖板集聚和定位纤维的示意图。

35.图17是本发明实施例采用开槽上销盖板的包芯纱纺纱机构的示意图。

36.图18是本发明实施例采用开槽上销盖板的包芯纱纺纱机构的三维示意图。

37.图19是本发明实施例采用开槽上销盖板且隐藏两个摇架包芯纱机构的三维示意图。

具体实施方式

38.下面结合附图、实施例对本发明做进一步说明。

39.如图5、图6所示,环锭纺细纱机的纤维须条输送机构,包括罗拉墩组件11、通过摇架握持管10铰接在罗拉墩上的摇架22,罗拉墩组件11上沿出线方向依次活动设有后罗拉轴3、中罗拉上销8、前罗拉轴1,摇架22上沿出线方向依次设有后罗拉胶辊3a中罗拉胶辊4、前罗拉胶辊1a,所述中罗拉轴3前罗拉轴1之间的罗拉墩上设置中罗拉下销9,且中罗拉下销9上表面的中部设置弧形面,下销9上方设置中罗拉上销组件8,在中罗拉轴2和前罗拉轴1之间设置中罗拉上销8和中罗拉下销9来引导须条20。

40.上销组件包括与下销9弧形面凹凸相配的弧形面的上销盖板一8g或上销盖板二8h、环形输送带8e、单槽粗纱导纱器8a或双槽粗纱导纱器8j、上销架体8c、涨紧块8d,环形上输送带8e套在上销盖板8g、8h和中罗拉胶辊8b外表面上,中罗拉上销8连接在摇架22上。

41.开槽上销盖板8g、8h用于控制须条在固定位置,并让须条收拢,单槽上销盖板8g用于单股纱纺纱,双槽上销盖板8h用于双股纱纺纱。

42.如图9所示,如图10所示,是安装了双槽上销盖板8h、粗纱导纱器8j的中罗拉上销8,适合双股纱纺纱。

43.如图11所示,上销盖板一8g的须条输送通道上设置与中罗拉上销8输送过来的须条的凹槽81,凹槽81能够支撑须条。

44.上销盖板凹槽81形状可以根据纺纱原料而变化,以便适应纺纱原料的不同和纱线粗细的不同。

45.如图12所示,上销盖板二8h的须条输送通道上设置二个凹槽81,对应二个须条20,这样每个须条20均由其对应的凹槽81支撑。

46.上述上销盖板凹槽81数量能够变化,以便适应单股纺、双股纺、多股纺的要求。

47.如图9所示,是一种中罗拉上销8的实施例,中罗拉上销8包含中罗拉胶辊8b、粗纱导纱器、上销架体8c、涨紧块8d、隔距块8f、上销盖板8g、软性输送带8e。安装了单槽上销盖

板一8g的中罗拉上销8,沿出线方向纤维被拉紧,上输送带8e是软性材料,上输送带8e在上销盖板8g槽的位置产生一个凹槽,凹槽收拢并定位须条,纤维如图16所示,其被控制集聚。

48.如图10所示,是另一种中罗拉上销8的实施例,其采用另一结构的上销盖板二8h,其余部件与前一实施例均相同。

49.如图13所示,中罗拉下销9包含下销定位9a、下销主体9c、纺纱块9b、固定螺丝9d。由于,中罗拉下销9与中罗拉上销8配套使用,中罗拉下销9已为现有技术,在此不再详细叙述。

50.中罗拉下销9还可采用现有技术的其他结构。

51.如图14所示,上销盖板8g和下销主体9c、纺纱块9b之间由隔距块8f间隔形成一个稳定空间,软性输送带8e由中罗拉胶辊8b带动在此空间里输送纤维,单槽股纱采用单槽的上销盖板一8g和单槽85的粗纱导纱器8a,双股纱采用双槽的上销盖板二8h和双槽85的粗纱导纱器8j。

52.粗纱20经过上述牵伸输送到导纱钩13、钢丝圈14、钢领16,最后加捻卷绕在纱管15上形成纱线。由于上销盖板8g、8h槽的存在,纤维在牵伸拉力作用下,软性输送带8e会形成一个凹槽,纤维在槽内集聚定位,最后形成如图8、图16状态,形成集聚须条24a, 25a、减少纱线有害毛羽。

53.如图14所示,上销盖板8g、8h开槽必须低于前罗拉轴1和中罗拉轴2最高点连线,即牵伸后的须条必须由凹槽81支撑和限位。

54.上销盖板开设凹槽后和现有的上销盖板无槽的对比试验如下:采用经纬506细纱机,三列罗拉25直径,试验30支br17色纺,纯棉纤维平均长度28毫米,单股纱,同锭同粗纱上销盖板开槽与不开槽毛羽对比见下表,测试仪器为陕西长岭纺织机电科技有限公司生产的yg172a纱线毛羽测试仪。

55.由上表可知,采用上销盖板开槽,其3mm以上毛羽指数值远小于上销盖板无槽,因此,说明开槽上销盖板纱线光洁质量好。

56.毛羽对比的直观显示可见图7和图8,图7是没有开槽上销盖板牵伸前罗拉钳口处纤维形状示意图,图8是开槽上销盖板牵伸前罗拉钳口处纤维形状示意图。

57.从图7、图8中也可看出,开槽的上销盖板的纱线毛羽明显好于不开槽的上销盖板。

58.包芯纱机构:如图17、图18、图19所示的包芯纱机构,其在上述环锭纺基础上增加长丝输送机构,长丝输送机构包括包芯纱长丝卷19、滚筒7、长丝5、装在摇架22上的导向滚轮4。

59.包芯纱长丝卷19由滚筒7带动输出长丝5,长丝5经过装在摇架22上的导向滚轮4输

入由前罗拉轴1和前罗拉胶辊1形成的钳口处,与经过牵伸变细须条25a汇合形成纱线12,纱线12经过导纱钩13和钢丝圈14,钢丝圈14在钢领16上绕圈,使纱线12卷绕加捻后在纱管15上形成包芯纱。

60.本发明的包芯纱机构采用了本发明的上销盖板一8g和上销盖板二8h,由于导向滚轮4和中罗拉上销8均装在摇架22上,摇架22的偏移情况下导向滚轮4与上销盖板8g、8h,且须条25的定位在靠近长丝与须条结合处,定位准确,大幅度减少包芯纱包覆的不均匀。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。