1.本发明属于新材料加工领域,具体涉及一种用于制备连续混纤丝的工艺和装置。

背景技术:

2.纤维增强热塑性复合材料具有韧性高、成型周期短、易于二次成型等优点,是我国复合材料产业未来的重要发展方向。纤维增强热塑性复合材料的浸渍方式大致可分为预浸渍法和纤维混合法,纤维混合法是将热塑性聚合物纤维与增强纤维混合在一起,形成混合纤维束(混纤丝)或混合纱。这类混合纱适用于编织成型,多用于成型形状较复杂的复合材料制品,上述方法的优点是树脂含量易于控制,纤维能得到充分浸润,可以直接缠绕成型得到制件,因而是一种很有前景的方法,如法国圣戈班公司推出了一类由聚合物纤维和玻璃纤维混合纱编织而成的织物(twintex),在热塑性复合材料领域引起了一股热潮。

3.热塑性树脂的熔融粘度较大,通常超过100pa

·

s,成型过程中难以浸润纤维,因而解决树脂基体对纤维的浸润是扩大热塑性复合材料应用的前提。由于热塑性树脂纤维和增强纤维直径处在微米级别,混合均匀非常困难,因此如何使纤维束自然展开,最大限度地减少纤维束机械损伤的同时将纤维束分散成单丝是决定混纤丝质量的关键环节。针对上述现有技术问题,需要采用新的加工装置和工艺技术来解决。

4.申请号为201510587586.0的发明专利申请公开了一种混纤用装置,混纤过程通过静电纺丝方式完成,该方法不足之处在于需配备5kv~30kv的高压电源,螺杆运行速度仅为0.1cm/min~5cm/min,难以满足大规模生产的需要。申请号为201810630110.4的发明专利申请公开了一种用于制备超仿棉涤纶空喷变形混纤丝的组合装置,该方法将涤纶丝和锦纶丝一起通过一个环形腔形成无规则缠绕交络混纤,该方法不足之处在于展纱对象受限,展纱效果僵化难调,难以广泛的推广和应用,因此急需一种全新的连续混纤丝的制备工艺和装置来填补本领域的空白。

技术实现要素:

5.本发明针对现有技术存在的诸多不足之处,提供一种用于制备连续混纤丝的工艺和装置,主要针对热塑性树脂纤维和增强纤维的混丝加工,由组合装置实现上述加工过程,该装置由纱架、放纱辊、喷气扩散装置、牵引辊和收卷辊组成,其中喷气扩散装置由自上而下由观察板、展纱板、喷气装置、储气装置和进气装置组成;采用上述装置和对应工艺可以制备连续混纤丝,分别将热塑性树脂纤维和增强纤维展纱后极大的改善纤维束分散成单丝的效果,使两种连续纤维的微米级别混合能够方便快捷的实现,提高了热塑性树脂纤维和增强纤维的混纤效率,进一步优化了混纤丝中树脂纤维和增强纤维的界面分布。

6.本发明的具体技术方案是:

7.一种用于制备连续混纤丝的工艺,由组合装置实现上述加工过程,该装置由顺次设置的纱架、放纱辊、喷气扩散装置、牵引辊和收卷辊组成,具体工艺步骤为:

8.将热塑性树脂纤维放置在第一纱架上,并将该纤维通过第一导向器进入第一放纱

辊,之后热塑性树脂纤维进入第一喷气扩散装置展纱后经第二导向器进入牵引辊;

9.增强纤维放置在第二纱架上,并将该纤维通过第三导向器进入第二放纱辊,之后增强纤维进入第二喷气扩散装置展纱后经第四导向器进入牵引辊;

10.热塑性树脂纤维和增强纤维经过展纱后一起进入牵引辊并在其中混纱获得混合纤维丝后经过第五导向器进入收卷辊,从而完成混合纤维丝的加工;

11.与现有技术相比,上述技术方案利用第一喷气扩散装置和第二喷气扩散装置分别对热塑性树脂纤维和增强纤维进行展纱,纤维束进入喇叭状展纱通道后在v形高压气流的作用下吹击发生分离完成自主展纱,较之现有的展纱方式,降低了整个系统的牵拉力,在提高展纱效果的同时,降低了系统牵拉对于纤维束展纱后形态保持的影响,使连续纤维的微米级别混合能够方便快捷的实现,提高了热塑性树脂纤维和增强纤维的混纤效率,进一步优化了混纤丝中树脂纤维和增强纤维的界面分布。

12.对应的,发明人还提供了相应的用于制备连续混纤丝的装置,具体结构如下:

13.包括第一纱架,其后设置有第一导向器,经过第一导向器设置有第一放纱辊,第一放纱辊与第一喷气扩散装置连接,第一喷气扩散装置后部设置有第二导向器;

14.同时并联设置有第二纱架,其后设置有第三导向器,经过第三导向器设置有第二放纱辊,第二放纱辊与第二喷气扩散装置连接,第二喷气扩散装置后部设置有第四导向器;

15.第二导向器和第四导向器并联连接有牵引辊,牵引辊后设置有第五导向器,第五导向器后设置有收卷辊;

16.上述各同名部件均采用相同结构的装置,发明人在此不再赘述;

17.其中所采用的第一喷气扩散装置和第二喷气扩散装置结构完全相同,其具体结构如下:

18.该装置自上而下由观察板、展纱板、喷气装置、储气装置和进气装置组成,上述结构彼此之间均密封连接;

19.其中进气装置内设置有若干垂直气道,每个气道顶端与储气装置的宽v形储气槽连接,每个宽v形储气槽与喷气装置上的窄v形喷气通道对应抵接,展纱板底部设置有展纱通道,该展纱通道与窄v形喷气通道对应。

20.更为优先的,进气装置为长方体,中心设置有五个圆形垂直气道;而储气装置也为长方体,其底面与进气装置顶面尺寸相同且相互抵接,储气装置中心设置有5个宽v形储气槽,且宽v形储气槽的尖端均与对应的圆形垂直气道位置适配,优选圆形垂直气道的上端开口完全置于宽v形储气槽内;

21.所述垂直气道通过单独的调节阀连接气源,通过调节阀可以调节每个气道内的压力,保证每个垂直气道相互独立,压力可单独调控;

22.所述喷气装置为长方体,其中心设置有5个与宽v形储气槽位置对应的窄v形喷气通道,喷气装置底面与储气装置顶面抵接,且抵接后窄v形喷气通道完全被宽v形储气槽包裹。

23.上述的圆形垂直气道、宽v形储气槽和窄v形喷气通道均在垂直方向上贯穿各自所在装置。

24.所述展纱板底部设置有展纱通道,展纱板底面与喷气装置顶面抵接,且抵接后展纱通道与窄v形喷气通道位置对应,优选的,展纱通道位于每个窄v形喷气通道的中心位置,

所述展纱通道为“喇叭状”的凹槽,展纱通道出口横截面长度和宽度均大于进口横截面;

25.展纱板靠近展纱通道出口一端设置有贯穿展纱板的观察孔,观察孔底部位于展纱通道中心,优选的观察孔直径大于等于对应位置展纱通道的最大直径;展纱板顶面连接有透明观察板,且观察板大小与展纱板顶面相同;

26.更进一步的展纱通道出口宽度为10mm~15mm,高度为1mm~2mm,展纱通道进口宽度为1mm~3mm,高度为0.5mm~1mm;所述宽v形储气槽,其v形角度为115

°

~125

°

,储气槽宽度为10mm~12mm,相邻宽v形储气槽的间隔为20mm~25mm;窄v形喷气通道其v形角度为115

°

~125

°

,气道宽度为1mm~1.5mm,相邻窄v形喷气通道的间隔为30mm~35mm。

27.优选的观察板为聚甲基丙烯酸甲酯材质,展纱板和储气装置为聚四氟乙烯材质;喷气装置和进气装置为不锈钢材质。

28.上述观察板、展纱板、喷气装置、储气装置和进气装置彼此之间均通过螺栓连接,且均通过密封件如密封圈等进行密封,确保整个装置的气密性。

29.采用上述结构的制备连续混纤丝的装置使用前分别将热塑性树脂纤维和增强纤维放置在相应的纱架上,之后将纤维各自按顺序穿过上述的各个装置,并通过牵引辊进入收卷辊,确保各部分连接完毕后,可开启放纱辊、牵引辊和收卷辊开始工作,此时热塑性树脂纤维和增强纤维的纤维丝束在牵引下分别通过第一喷气扩散装置和第二喷气扩散装置,纤维束经展纱板的展纱通道进口进入展纱板,并从展纱通道出口连续送出,调节喷气扩散装置的压力阀,使纤维束在展纱通道内实现自主展纱,具体过程为:通过每个垂直气道送入带压气体,气体向上进入宽v形储气槽并在储气槽内v形均匀分布,之后通过窄v形喷气通道向上喷出,喷出的气体进入展纱通道,由于喷气通道为窄v形,可以实现气体v形喷射,且由于喷出通道变窄压力较在宽v形储气槽中变大,此时展纱通道内的纤维丝束在喷射气体的作用下沿窄v形被分散开,同时由于气体v形喷射会使纤维束获得从v形开口端向尖端方向的推动力,为纤维束向展纱通道出口运动提供了动力,这样就可以降低系统对纤维束的牵拉力,避免对纤维束造成损伤;由于每个垂直气道内的气体压力可调,使得每个窄v形喷气通道喷出的气体速度不同,同时由于展纱通道为喇叭状的凹槽,展纱通道出口横截面长度和宽度均大于进口横截面,使得高压气流以扩散状态喷出,从而实现了纤维束的逐渐自主展开,同时在展纱板靠近展纱通道出口一端设置有贯穿展纱板的观察孔,通过该观察孔可以观察展纱通道出口处纤维的展开情况,并根据展开情况实时调节垂直气道内的气体压力;

30.经过上述喷气扩散装置后,纤维丝束的分离效果被大大增强,而且使纤维丝束随气流的窄v形导向作用发生沿牵引辊牵引力方向的移动,从而降低牵引张力,更好的保持纤维束自主展纱后的分离状态,有利于在牵引辊上实现两种纤维的均匀混纱,提高了热塑性树脂纤维和增强纤维的混纤效率,进一步优化了混纤丝中树脂纤维和增强纤维的界面分布。

附图说明

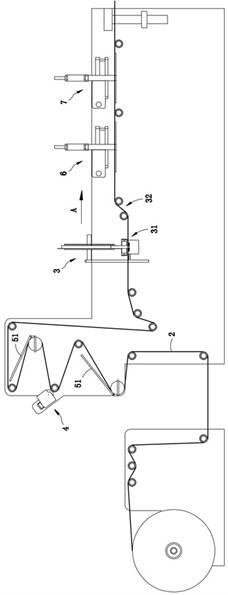

31.图1为本发明所述用于制备连续混纤丝的装置的流程示意图,

32.图2为本发明所采用喷气扩散装置的结构示意图,

33.图3为图2中a-a向剖视图,

34.图4为图2中b-b向剖视图,

35.图5为本发明所述进气装置的俯视图,

36.图6为本发明所述储气装置的俯视图,

37.图7为本发明所述喷气装置的俯视图,

38.图8为本发明所述展纱板的仰视图,

39.图9为工艺实施例1制备的玻璃纤维丝束展纱前后的表面形态图;

40.图10为工艺实施例2制备的尼龙纤维丝束展纱前后的表面形态图;

41.图11为工艺实施例3制备的玻纤/尼龙连续混纤丝丝束混纤前后的表面形态图;

42.图12为工艺实施例4制备的碳纤/聚对苯二甲酸乙二醇酯连续混纤丝丝束混纤前后的表面形态图;

43.图中1为观察板、2为展纱板、2-1为展纱通道、2-2为第一螺孔、2-3为观察孔,3为喷气装置、3-1为窄v形喷气通道、3-2为第二螺孔、4为储气装置、4-1为宽v形储气槽、5为进气装置、5-1为垂直气道,6为第二纱架,7为第三导向器,8为第二放纱辊,9为第二喷气扩散装置,10为第四导向器,11为牵引辊,12为第五导向器,13为收卷辊,14为第一纱架,15为第一导向器,16为第一放纱辊,17为第一喷气扩散装置18为第二导向器。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

45.设备实施例

46.参阅附图1-8所示,一种用于制备连续混纤丝的装置,具体结构如下:

47.包括第一纱架14,其后设置有第一导向器15,经过第一导向器15设置有第一放纱辊16,第一放纱辊16与第一喷气扩散装置17连接,第一喷气扩散装置17后部设置有第二导向器18;

48.同时并联设置有第二纱架6,其后设置有第三导向器7,经过第三导向器7设置有第二放纱辊8,第二放纱辊8与第二喷气扩散装置9连接,第二喷气扩散装置9后部设置有第四导向器10;

49.第二导向器18和第四导向器10并联连接有牵引辊11,牵引辊11后设置有第五导向器12,第五导向器12后设置有收卷辊13;

50.上述各同名部件均采用相同结构的装置,发明人在此不再赘述;

51.其中所采用的第一喷气扩散装置17和第二喷气扩散装置9结构完全相同,其具体结构如下:

52.喷气扩散装置,该装置自上而下由观察板1、展纱板2、喷气装置3、储气装置4和进气装置5组成,上述结构彼此之间均密封连接;

53.其中进气装置5内设置有若干垂直气道5-1,每个气道顶端与储气装置4的宽v形储气槽4-1连接,每个宽v形储气槽4-1与喷气装置3上的窄v形喷气通道3-1对应抵接,展纱板2底部设置有展纱通道2-1,该展纱通道2-1与窄v形喷气通道3-1对应。

54.更为优先的,进气装置5为长方体,中心设置有五个圆形垂直气道5-1;而储气装置4也为长方体,其底面与进气装置5顶面尺寸相同且相互抵接,储气装置中心设置有5个宽v

形储气槽4-1,且宽v形储气槽4-1的尖端均与对应的圆形垂直气道5-1位置适配,优选圆形垂直气道的上端开口完全置于宽v形储气槽内;

55.所述垂直气道5-1通过单独的调节阀连接气源,通过调节阀可以调节每个气道内的压力,保证每个垂直气道相互独立,压力可单独调控;

56.所述喷气装置3为长方体,其中心设置有5个与宽v形储气槽位置对应的窄v形喷气通道3-1,喷气装置3底面与储气装置4顶面抵接,且抵接后窄v形喷气通道3-1完全被宽v形储气槽4-1包裹。

57.上述的圆形垂直气道、宽v形储气槽和窄v形喷气通道均在垂直方向上贯穿各自所在装置。

58.所述展纱板2底部设置有展纱通道2-1,展纱板2底面与喷气装置3顶面抵接,且抵接后展纱通道2-1与窄v形喷气通道3-1位置对应;展纱板2上设置有第一螺孔2-2,与喷气装置3上的第二螺孔3-2配合,利用螺栓固定连接;

59.优选的,展纱通道位于每个窄v形喷气通道的中心位置,所述展纱通道2-1为喇叭状的凹槽,展纱通道出口横截面长度和宽度均大于进口横截面;

60.展纱板2靠近展纱通道2-1出口一端设置有贯穿展纱板的观察孔2-3,观察孔2-3底部位于展纱通道2-1中心,优选的观察孔2-3直径大于等于对应位置展纱通道的最大直径;展纱板2顶面连接有透明观察板1,且观察板1大小与展纱板顶面相同;

61.上述观察板、展纱板、喷气装置、储气装置和进气装置彼此之间均通过螺栓连接,且均通过密封件如密封圈等进行密封,确保整个装置的气密性。

62.优选的观察板为聚甲基丙烯酸甲酯材质,展纱板和储气装置为聚四氟乙烯材质;喷气装置和进气装置为不锈钢材质。

63.工艺实施例1

64.一种用于玻璃纤维丝束展纱的工艺,具体步骤为:

65.将规格为480htex玻璃纤维放置在第二纱架上,并将该纤维通过第三导向器进入第二放纱辊,之后将该纤维通过第二喷气扩散装置展纱后经第四导向器进入牵引辊并进入收卷辊,获得分离状态的玻璃纤维;

66.本技术中所采用的放纱辊运行速度为2.1m/min,牵引辊运行速度为2.0m/min;

67.上述工艺所采用的为设备实施例中所述的装置,更进一步的喷气扩散装置参数设定为:

68.展纱通道出口宽度为15mm,高度为1mm,展纱通道进口宽度为3mm,高度为0.5mm,且展纱通道从进口到出口,在水平和垂直方向上同步扩张,形成喇叭状喷腔;观察孔的直径为10mm;所述宽v形储气槽,其v形角度为125

°

,气道宽度为12mm,相邻宽v形储气槽的间隔为25mm;窄v形喷气通道其v形角度为125

°

,气道宽度为1.5mm,相邻窄v形喷气通道的间隔为35mm;

69.圆形垂直气道直径为10mm,每个气道上带压力显示的调节阀,其中靠近展纱通道进口端的通道气压设置为1.0mpa,其余通道气压按顺序逐渐降低,其中靠近展纱通道出口端的通道气压设置为0.7mpa,

70.经过上述展纱工艺后,制备的玻璃纤维丝束展纱前后的表面形态照片参见附图9所示,由图可见,经本实施例提供的装置展纱后,玻璃纤维丝束明显变宽,自主分散成单丝

状态。

71.工艺实施例2

72.一种用于尼龙纤维丝束展纱的工艺,具体步骤为:

73.将规格为1400dtex的尼龙纤维丝束放置在第一纱架上,并将该纤维通过第一导向器进入第一放纱辊,之后将该纤维通过第一喷气扩散装置展纱后经第二导向器进入牵引辊并进入收卷辊,获得分离状态的尼龙纤维;

74.本技术中所采用的放纱辊运行速度为1.1m/min,牵引辊运行速度为1.0m/min;

75.上述工艺所采用的为设备实施例中所述的装置,更进一步的喷气扩散装置参数设定为:

76.展纱通道出口宽度为10mm,高度为2mm,展纱通道进口宽度为1mm,高度为1mm,且展纱通道从进口到出口,在水平和垂直方向上同步扩张,形成喇叭状喷腔;观察孔的直径为8mm;所述宽v形储气槽,其v形角度为115

°

,宽v形储气槽宽度为10mm,相邻宽v形储气槽的间隔为20mm;窄v形喷气通道其v形角度为115

°

,气道宽度为1mm,相邻窄v形喷气通道的间隔为30mm;

77.圆形垂直气道直径为8mm,每个气道上带压力显示的调节阀,其中靠近展纱通道进口端的通道气压设置为0.6mpa,其余通道气压按顺序逐渐降低,其中靠近展纱通道出口端的通道气压设置为0.5mpa,

78.经过上述展纱工艺后,制备的尼龙纤维丝束展纱前后的表面形态照片参见附图10所示,由图可见,经本实施例提供的装置展纱后,尼龙纤维丝束明显变宽,自主分散成单丝状态。

79.工艺实施例3

80.一种用于制备玻璃纤维和尼龙纤维混纤丝的工艺,具体步骤为:

81.将规格为2135dtex的尼龙纤维放置在第一纱架上,并将该纤维通过第一导向器进入第一放纱辊,之后将该热塑性树脂纤维通过第一喷气扩散装置展纱后经第二导向器进入牵引辊;

82.将规格为480htex玻璃纤维放置在第二纱架上,并将该纤维通过第三导向器进入第二放纱辊,之后将该增强纤维通过第二喷气扩散装置展纱后经第四导向器进入牵引辊;

83.两种展纱后的纤维在牵引辊混合后经过第五导向器进入收卷辊;

84.本技术中所采用的放纱辊运行速度均为1.6m/min,牵引辊运行速度为1.5m/min;

85.其中第一喷气扩散装置参数设定采用工艺实施例2中的设定;

86.第二喷气扩散装置参数设定采用工艺实施例1中的设定;

87.经过上述工艺后,可制备获得玻纤/尼龙连续混纤丝,其混纤前后的表面形态照片参见附图11,由图可见,经本实施例获得玻纤/尼龙连续混纤丝丝束明显变宽,以单丝状态混合成交络状,经线密度规格计算增强纤维的体积比为50%。将该混纤丝束经铺放工艺模压成型制得的玻纤/尼龙复合材料拉伸强度为800mpa,而直接采用现有工艺直接进行纤维混和制备获得玻纤/尼龙复合材料拉伸强度仅为400mpa。

88.工艺实施例4

89.一种用于制备碳纤维和聚对苯二甲酸乙二醇酯纤维混纤丝的工艺,具体步骤为:

90.将规格为1515dtex的聚对苯二甲酸乙二醇酯纤维丝束放置在第一纱架上,并将该

纤维通过第一导向器进入第一放纱辊,之后将该热塑性树脂纤维通过第一喷气扩散装置展纱后经第二导向器进入牵引辊;

91.将规格为198tex的碳纤维丝束放置在第二纱架上,并将该纤维通过第三导向器进入第二放纱辊,之后将该增强纤维通过第二喷气扩散装置展纱后经第四导向器进入牵引辊;

92.两种展纱后的纤维在牵引辊混合后经过第五导向器进入收卷辊;

93.本技术中所采用的放纱辊运行速度均为1.1m/min,牵引辊运行速度为1.0m/min;

94.其中第一喷气扩散装置参数设定采用工艺实施例2中的设定;

95.第二喷气扩散装置参数设定采用工艺实施例1中的设定;

96.经过上述工艺后,可制备获得碳纤/聚对苯二甲酸乙二醇酯连续混纤丝,其混纤前后的表面形态照片参见附图12,由图可见,经本实施例获得碳纤/聚对苯二甲酸乙二醇酯连续混纤丝丝束明显变宽,以单丝状态混合成交络状,经线密度规格计算增强纤维的体积比为50%。将该混纤丝束经铺放工艺模压成型制得的碳纤/聚对苯二甲酸乙二醇酯复合材料拉伸强度为1500mpa,而直接采用现有工艺直接进行纤维混和制备获得的碳纤/聚对苯二甲酸乙二醇酯复合材料拉伸强度仅为1000mpa。

97.根据上述工艺实施例3和4的比对可知,利用本技术提供的方法制备获得的混纤丝,将其制备成复合材料后,其性能较之现有技术有了明显的提升,可广泛应用于混纤丝的制备工艺中。

98.以上所述,仅为发明较佳的具体实施方式,但发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在发明揭露的技术范围内,根据发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。