一种dty丝生产用上油装置

技术领域

1.本发明涉及纤维制备设备技术领域,特别是涉及一种dty丝生产用上油装置。

背景技术:

2.在dty加工过程中需要给丝束上油,才能保证丝束的弹性和表面光滑,使丝束在后续纺织加工的过程中不易断裂。在现有技术中,上油辊底部浸于油槽内部的油剂中,上油辊转动时油剂粘于上油辊的外圆表面上,丝束经过上油辊顶部的外圆面时,由上油辊滚动给丝束上油,但这样的上油方式存在丝束上油不均匀的问题,影响后续卷绕质量,同时加工过程中外界粉尘和丝束上杂质易粘附在上油辊上及残留在油剂中,影响上油质量,且油剂除杂净化成本较高,不利于生产成本的控制。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供一种dty丝生产用上油装置,通过重力作用使油剂流动进而实现油剂补充和油剂除杂,节约了能源消耗,在保证上油质量和效率的同时,有利于成本控制。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种dty丝生产用上油装置,包括储油箱和由上而下连接的上油箱、除杂箱、回油箱,所述除杂箱与上油箱、除杂箱与回油箱间均通过第一阀门隔断或连通,所述上油箱一侧内固定有倾斜隔板,所述隔板上设有可沿隔板宽度方向滑动的移板,所述移板与隔板配合将上油箱隔断成上箱室和下箱室,所述储油箱底部与回油箱间通过第一管道连接,所述回油箱与上箱室间通过第二管道连接,所述上箱室内安装有驱动辊和用于冲洗驱动辊的喷油机构,所述喷油机构通过第三管道与储油箱连接,所述第二管道连接至上箱室的入口端的安装高度高于驱动辊底端且低于储油箱的设置高度。

6.所述隔板沿上油箱长度方向设置,所述隔板与水平面间的夹角为~度。

7.所述上箱室三边内壁设有限位轨;移板与隔板配合将上油箱隔断时,所述移板三边侧壁对应与限位轨密封贴合且移板下表面与隔板上表面间密封贴合。

8.所述隔板上固装有若干驱动移板运动的气缸。

9.所述上箱室内设有液位感应器;所述液位感应器的设置高度高于驱动辊底端且低于第二管道连接至上箱室的入口端的安装位置。

10.所述喷油机构包括固定在上箱室内的倾斜喷油板和安装在第三管道上的油泵,所述喷油板内设有主喷道和与主喷道连通的多个分喷道,所述主喷道一端与第三管道连接,所述分喷道的喷出口处于驱动辊上方。

11.所述喷油板远离驱动辊的一端设有若干刮油器,若干所述刮油器沿喷油板长度方向分布。

12.所述回油箱内设有过滤网。

13.所述第一管道上安装有两个第二阀门,所述第二管道上安装有两个第三阀门。

14.所述储油箱内储存有油剂。

15.本发明的有益效果是:通过各部件的配合控制,可以实现边上油、边补充油剂、边进行上油箱内油剂除杂操作,也可以实现边上油、边进行驱动辊除杂操作,还可以实现上油、补充油剂、上油箱内油剂除杂及驱动辊除杂操作的同时进行;且油剂补充和油剂除杂通过重力作用使油剂流动而实现,大大节约了能源消耗,在保证上油质量和效率的同时,有利于成本控制。另通过放空除杂箱内油剂并关闭两个第一阀门,可将除杂箱隔断,以便于对过滤网上的杂质进行清理,且不影响油剂补充及上油操作的进行。

附图说明

16.图1为本发明应用于制备dty丝时所用喷丝板的截面示意图;

17.图2为图1中a处的放大图;

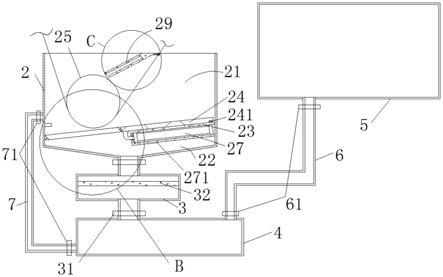

18.图3为本发明上油时的结构示意图;

19.图4为图3中b处的放大图;

20.图5为图3中c处的放大图;

21.图6为本发明上油箱的立体示意图;

22.图7为图6中d-d向的剖面图;

23.图8为图7中e处的放大图;

24.图9为本发明上油时的俯视图;

25.图10为图9中f处的放大图。

具体实施方式

26.下面结合附图和具体实施方式对本发明作进一步描述:

27.如图3~10所示,一种dty丝生产用上油装置,包括储油箱5和由上而下连接的上油箱2、除杂箱3、回油箱4,所述除杂箱3与上油箱2、除杂箱3与回油箱4间均通过第一阀门31隔断或连通,上油箱2下部出口与除杂箱3相连,除杂箱3下部出口与回油箱4相连,第一阀门31分别安装在上油箱2的下部出口和除杂箱3的下部出口上;所述上油箱2一侧内固定有倾斜隔板23,所述隔板23上设有可沿隔板23宽度方向滑动的移板24,所述移板24与隔板23配合将上油箱2隔断成上箱室21和下箱室22,所述隔板23沿上油箱2长度方向设置,所述隔板23与水平面间的夹角为20~50度;所述储油箱5底部与回油箱4间通过第一管道6连接,实际上第一管道6下端与回油箱4顶部连接,所述回油箱4与上箱室21间通过第二管道7连接,所述上箱室21内安装有驱动辊25和用于冲洗驱动辊25的喷油机构29,喷油机构29在冲刷驱动辊25上粘附的杂质的同时可适当补充油剂;所述喷油机构29通过第三管道292与储油箱5连接,所述储油箱5位于上油箱2一侧,所述第二管道7连接至上箱室21的入口端的安装高度高于驱动辊25底端且低于储油箱5的设置高度。所述储油箱5内储存有油剂,通过上述高度设置,使储油箱5内油剂可以在重力作用下流至上箱室21内,避免上箱室21油剂液位过低而无法上油,同时能够降低输送油剂的能耗,节约成本。为进一步保证上箱室21内油剂液位,上油箱2和储油箱5之间还连接有送油管道和抽油泵,备用。

28.所述上箱室21三边内壁设有限位轨26;移板24与隔板23配合将上油箱2隔断时,所述移板24三边侧壁对应与限位轨26密封贴合且移板24下表面与隔板23上表面间密封贴合。

具体的,所述限位轨26设置在上箱室21长度方向的两侧内壁及上箱室21一侧内壁上,所述移板24长度方向的两侧侧壁沿着相应的限位轨26滑动,所述移板24宽度方向的一侧侧壁滑动至与相应的限位轨26贴合抵接。所述移板24四侧边缘相应嵌设有密封条241,以保证上箱室21与下箱室22之间的阻隔密封性。

29.所述限位轨26的纵向截面呈三角状。通过隔板23和移板24的倾斜设置及限位轨26的倾斜面设置,可防止杂质在隔板23和移板24、限位轨26上的堆积,有利于除杂。

30.所述隔板23上固装有若干驱动移板24运动的气缸27。若干所述气缸27沿隔板23长度方向分布,隔板23上安装有安装箱271,气缸27安装在安装箱271内,气缸27输出轴与安装箱271间通过密封圈密封,以减少油剂对气缸27的污染,保证气缸27的运作。

31.所述上箱室21内设有液位感应器28。所述液位感应器28的设置高度高于驱动辊25底端且低于第二管道7连接至上箱室21的入口端的安装位置。通过液位感应器28时时监测油剂的液位高度,以及时补充油剂。

32.所述喷油机构29包括固定在上箱室21内的倾斜喷油板291和安装在第三管道292上的油泵293,所述喷油板291内设有主喷道294和与主喷道294连通的多个分喷道295,所述主喷道294一端与第三管道292连接,所述分喷道295的喷出口处于驱动辊25上方。喷油板291喷出的油剂对转动至顶部的驱动辊25表面进行冲洗,以清除表面杂质。

33.所述喷油板291远离驱动辊25的一端设有若干刮油器8,若干所述刮油器8沿喷油板291长度方向分布,刮油器8包括具有开口的圆环,圆环的开口朝向与丝束输送时所在竖直平面相垂直,丝束自刮油器8开口处进入圆环内以刮落多余的油剂。

34.所述回油箱4内设有过滤网32,油剂通过过滤网32除杂。

35.所述第一管道6上安装有两个第二阀门61,所述第二管道7上安装有两个第三阀门71。

36.上油装置的工作方式是:上油箱2内储存有油剂且油剂液位高于液位感应器28,两个第一阀门31、两个第二阀门61、两个第三阀门71均处于关闭状态,移板24处于打开状态,丝束在驱动辊25作用下进行上油。当检测到上箱室21内油剂液位低于设定值时,打开两个第二阀门61和两个第三阀门71,关闭两个第一阀门31,油剂自储油箱5经第一管道6、回油箱4、第二管道7进入上箱室21内。当上油箱2内油剂含杂质较多需要除杂时,气缸27驱动移板24运动将上油箱2隔断,此时,上箱室21和下箱室22内油剂被阻隔,上箱室21内丝束上油正常进行;打开两个第一阀门31,关闭两个第二阀门61和两个第三阀门71,下箱室22内油剂通过过滤网32过滤除杂后进入回油箱4中进行储存,待下箱室22内油剂除杂完毕后,关闭两个第一阀门31,打开两个第二阀门61、两个第三阀门71,储油箱5和回油箱4内油剂流至上箱室21内,之后气缸27带动移板24运动而连通上箱室21和下箱室22,上箱室21内的油剂进入下箱室22内,直至油剂达到既定上油液位时关闭两个第二阀门61、两个第三阀门71,停止输入油剂。当驱动辊25上粘附较多杂质需要除杂时,启动油泵293输送油剂,油剂通过主喷道294、分喷道295喷至驱动辊25而去除杂质。通过各部件的配合控制,可以实现边上油、边补充油剂、边进行上油箱2内油剂除杂操作,也可以实现边上油、边进行驱动辊25上除杂操作,还可以实现上油、补充油剂、上油箱2内油剂除杂及驱动辊25除杂操作的同时进行。本上油装置中,油剂补充和油剂除杂通过重力作用使油剂流动而实现,大大节约了能源消耗,在保证上油质量和效率的同时,有利于成本控制。另通过放空除杂箱3内油剂并关闭两个第一阀

门31,可将除杂箱3隔断,以便于对过滤网32上的杂质进行清理,且不影响油剂补充及上油操作的进行。

37.本发明上油装置可应用于dty丝的生产制备,具体实施例为:

38.实施例1

39.(ⅰ)将再生全消光聚酯切片熔融形成主熔体,采用管道注入系统将抗紫外pet母粒熔体注入到主熔体中,再通过管道静态混合器混合得到混合熔体,抗紫外pet母粒添加量为混合熔体总质量的1%;然后将混合熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件中进行纺丝,纺丝温度为290℃,纺丝速度为2750m/min;经侧吹风冷却、上油、卷绕得到再生全消光poy,控制侧吹风风速为0.61m/s,侧吹风温度为23℃;上油高度为810mm;

40.(ⅱ)将再生全消光poy依次通过原丝架、一罗拉、变形热箱、冷却板、假捻器、二罗拉、网络喷嘴、辅助罗拉、定型热箱和喂入罗拉,再经上油装置上油,最后卷绕形成吸湿排汗、冰凉、抗紫外dty丝。其中,二罗拉加工速度为580m/min,变形热箱的温度为180℃,d/y比为1.7,拉伸倍数为1.5,定型热箱的温度为155℃。

41.实施例2

42.(ⅰ)将再生全消光聚酯切片熔融形成主熔体,采用管道注入系统将抗紫外pet母粒熔体注入到主熔体中,再通过管道静态混合器混合得到混合熔体,抗紫外pet母粒添加量为混合熔体总质量的1.5%;然后将混合熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件中进行纺丝,纺丝温度为292℃,纺丝速度为2800m/min;经侧吹风冷却、上油、卷绕得到再生全消光poy,控制侧吹风风速为0.63m/s,侧吹风温度为20℃;上油高度为820mm;

43.(ⅱ)将再生全消光poy依次通过原丝架、一罗拉、变形热箱、冷却板、假捻器、二罗拉、网络喷嘴、辅助罗拉、定型热箱和喂入罗拉,再经上油装置上油,最后卷绕形成吸湿排汗、冰凉、抗紫外dty丝。其中,二罗拉加工速度为550m/min,变形热箱的温度为190℃,d/y比为1.65,拉伸倍数为1.55,定型热箱的温度为160℃。

44.实施例3

45.(ⅰ)将再生全消光聚酯切片熔融形成主熔体,采用管道注入系统将抗紫外pet母粒熔体注入到主熔体中,再通过管道静态混合器混合得到混合熔体,抗紫外pet母粒添加量为混合熔体总质量的2%;然后将混合熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件中进行纺丝,纺丝温度为295℃,纺丝速度为2700m/min;经侧吹风冷却、上油、卷绕得到再生全消光poy,控制侧吹风风速为0.65m/s,侧吹风温度为25℃;上油高度为800mm;

46.(ⅱ)将再生全消光poy依次通过原丝架、一罗拉、变形热箱、冷却板、假捻器、二罗拉、网络喷嘴、辅助罗拉、定型热箱和喂入罗拉,再经上油装置上油,最后卷绕形成吸湿排汗、冰凉、抗紫外dty丝。其中,二罗拉加工速度为610m/min,变形热箱的温度为175℃,d/y比为1.8,拉伸倍数为1.6,定型热箱的温度为165℃。

47.实施例4

48.(ⅰ)将再生全消光聚酯切片熔融形成主熔体,采用管道注入系统将抗紫外pet母粒熔体注入到主熔体中,再通过管道静态混合器混合得到混合熔体,抗紫外pet母粒添加量为混合熔体总质量的1.8%;然后将混合熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件中进行纺丝,纺丝温度为288℃,纺丝速度为2600m/min;经侧吹风冷却、上油、卷绕得到再生全消光poy,控制侧吹风风速为0.62m/s,侧吹风温度为22℃;上油高度为820mm;

49.(ⅱ)将再生全消光poy依次通过原丝架、一罗拉、变形热箱、冷却板、假捻器、二罗拉、网络喷嘴、辅助罗拉、定型热箱和喂入罗拉,再经上油装置上油,最后卷绕形成吸湿排汗、冰凉、抗紫外dty丝。其中,二罗拉加工速度为600m/min,变形热箱的温度为170℃,d/y比为1.7,拉伸倍数为1.67,定型热箱的温度为166℃。

50.实施例5

51.(ⅰ)将再生全消光聚酯切片熔融形成主熔体,采用管道注入系统将抗紫外pet母粒熔体注入到主熔体中,再通过管道静态混合器混合得到混合熔体,抗紫外pet母粒添加量为混合熔体总质量的1.3%;然后将混合熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件中进行纺丝,纺丝温度为285℃,纺丝速度为2640m/min;经侧吹风冷却、上油、卷绕得到再生全消光poy,控制侧吹风风速为0.6m/s,侧吹风温度为25℃;上油高度为815mm;

52.(ⅱ)将再生全消光poy依次通过原丝架、一罗拉、变形热箱、冷却板、假捻器、二罗拉、网络喷嘴、辅助罗拉、定型热箱和喂入罗拉,再经上油装置上油,最后卷绕形成吸湿排汗、冰凉、抗紫外dty丝。其中,二罗拉加工速度为650m/min,变形热箱的温度为185℃,d/y比为1.8,拉伸倍数为1.7,定型热箱的温度为170℃。

53.实施例6

54.(ⅰ)将再生全消光聚酯切片熔融形成主熔体,采用管道注入系统将抗紫外pet母粒熔体注入到主熔体中,再通过管道静态混合器混合得到混合熔体,抗紫外pet母粒添加量为混合熔体总质量的1.5%;然后将混合熔体输送至纺丝箱体,经计量泵计量后压入纺丝组件中进行纺丝,纺丝温度为288℃,纺丝速度为2750m/min;经侧吹风冷却、上油、卷绕得到再生全消光poy,控制侧吹风风速为0.61m/s,侧吹风温度为25℃;上油高度为800mm;

55.(ⅱ)将再生全消光poy依次通过原丝架、一罗拉、变形热箱、冷却板、假捻器、二罗拉、网络喷嘴、辅助罗拉、定型热箱和喂入罗拉,再经上油装置上油,最后卷绕形成吸湿排汗、冰凉、抗紫外dty丝。其中,二罗拉加工速度为600m/min,变形热箱的温度为180℃,d/y比为1.65,拉伸倍数为1.62,定型热箱的温度为160℃。

56.如图1~2所示,上述各实施例的步骤(ⅰ)中的所述纺丝组件包括喷丝板1,所述喷丝板1上设有呈菱形分布的喷丝孔11,所述喷丝孔11的横截面呈仿十字型,所述喷丝孔11包括垂直相交的第一孔部12和第二孔部13,所述第一孔部12和第二孔部13的截面均呈菱形,所述第一孔部12与第二孔部13的截面长度相同且第一孔部12与第二孔部13的截面面积不同。以图1为参照,喷丝板1的对称轴l1与各喷丝孔11的分布对称轴l2间的夹角α为20-60度;第一孔部12和第二孔部13的截面宽度均由中间向两端逐渐缩小,第一孔部12和第二孔部13的端部均呈半圆形,第一孔部12的长对角线a1长度等于第二孔部13的长对角线b1的长度,第一孔部12的短对角线a2长度大于第二孔部13的短对角线b2的长度。

57.分别对实施例1~6生产的吸湿排汗、冰凉、抗紫外dty丝进行吸湿速干性能、防紫外线性能、接触瞬间凉感性能测试,结果如表1-3所示。

58.表1——吸湿速干性能

59.[0060][0061]

表2——防紫外线性能

[0062][0063]

表3——接触瞬间凉感性能

[0064][0065]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。