一种高熔点pbat共聚酯纤维及其制备方法

技术领域

1.本发明属于高分子材料合成领域,具体涉及一种高熔点pbat共聚酯纤维及其制备方法。

背景技术:

2.pbat作为一种生物可降解类共聚酯,既具有pbt良好的热稳定性和力学性能,又兼具脂肪族聚酯良好的拉伸性和延展性,还可以在自然条件下降解为水,二氧化碳。因此,可广泛应用于包装、医疗和农用薄膜等领域。

3.作为性能优异的可降解塑料,pbat同样可以用于纺织服装领域。但是,目前关于pbat纤维纺丝的相关报道并不多,较多的是将其与其他高分子材料进行共混后进行纺丝。主要是由于pbat在高温纺丝过程中熔点低、熔体强度低、结晶速度慢,会造成pbat纤维在高纺丝温度下发生断丝的情况,致使纤维无法连续稳定成形,严重制约了pbat纤维的应用推广。

4.因此,制备具有良好性能的pbat纤维具有重要的现实意义。专利201210349313.9中通过加长冷却距离,改善其在纺丝过程中不易冷却、容易粘结的问题,但并没有提升聚合物本身的性能,反而增加了后期加工设备、场地成本的投入。专利202110337999.9中通过将己二酸、对苯二甲酸分别酯化、预缩,再混合进行终缩的方式调节各组分之间的链段长度,从而提高pbat的结晶性能,改善pbat纤维的纺丝稳定性。但是由于终缩是酯交换的过程,得到的pbat仍为无规共聚物,对结晶性能的影响并不明显,同时引入的第三组分还会影响分子链规整度,破坏pbat结晶。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明的目的在于提供一种pbat共聚酯纤维及其制备方法,通过引入具有直链纤维骨架的第三组份氨基酸低聚物共聚,使其在保持良好力学综合性能的前提下,同时具有较高的熔点和熔体强度,避免高温纺丝下发生断丝现象,大大扩宽了pbat在纤维纺丝领域的应用。引入的氨基酸低聚物无毒害、易分散、可生物降解,不会影响共聚酯的可降解性能和生物相容性。

6.为达到以上发明目的,本发明是通过以下技术方案实现的:

7.第一方面,本发明提供了一种高熔点pbat共聚酯纤维,所述pbat共聚酯纤维,其母粒包括:对苯二甲酸丁二醇酯链段、己二酸丁二醇酯链段和氨基酸丁二醇酯链段;

8.其中,所述己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为50-150%,优选为80-120%,进一步优选为100-120%。

9.氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为1.0-4.0%,优选2.0-3.0%,进一步优选为2.5%。

10.本发明中,所述氨基酸丁二醇酯链段,其中的氨基酸链节源自氨基酸低聚物,所述氨基酸低聚物数均分子量在0.1-0.5

×

105g/mol之间;

11.优选地,所述氨基酸低聚物选自聚谷氨酸、聚天冬氨酸、聚赖氨酸、聚苯丙氨酸中的任意一种或至少两种的组合,优选聚谷氨酸。

12.本发明高熔点pbat共聚酯纤维中,随着氨基酸丁二醇酯链段比例的增加,pbat共聚酯的熔点先升高后略有下降。当氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段低于1.0%时,氨基酸低聚物含量太少,因此对pbat的性能无明显改善,体现为熔点、熔体强度以及纤维力学性能无明显提高;随着氨基酸丁二醇酯链段链段进一步增加,共聚酯的熔点逐渐升高,共聚酯熔体强度以及纤维拉伸强度显著提升;当氨基酸丁二醇酯链段高于4.0%时,共聚酯链段不规整加剧,结晶度下降,从而导致共聚酯的熔点有所降低。因此,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段的1.0-4.0%,优选2.0-3.0%,更优选2.5%。

13.第二方面,本发明还提供了一种上述高熔点pbat共聚酯纤维的制备方法,步骤包括:

14.(1)将己二酸、对苯二甲酸与1,4-丁二醇(bdo)反应,得到低聚物a;

15.(2)将低聚物a与氨基酸低聚物反应,得到pbat共聚酯纤维母粒;

16.(3)将pbat共聚酯纤维母粒干燥后进行熔融纺丝,得到高熔点pbat共聚酯纤维。

17.本发明中,步骤(1)具体是将己二酸、对苯二甲酸、1,4-丁二醇与钛系催化剂混合均匀后,在190-220℃优选200-210℃下酯化反应2-3h优选2-2.5h,然后升温至230-240℃优选如240℃预聚反应1-1.5h,预聚反应期间逐渐减压至500-1000paa优选600-800paa,得到低聚物a。

18.步骤(1)中,所述1,4-丁二醇的添加量与己二酸、对苯二甲酸添加量之和的摩尔比为1.1-2.0:1,优选1.4-1.6:1;

19.所述己二酸的添加量与对苯二甲酸的添加量的摩尔比为0.5-1.5:1,优选1-1.2:1。

20.步骤(1)中,所述钛系催化剂的用量,以其中的钛元素质量计,为丁二酸、对苯二甲酸、1,4-丁二醇总质量的60-160ppm,优选90-130ppm;

21.优选地,所述钛系催化剂选自二氧化钛、钛酸正丁酯、钛酸异丙酯、钛酸四异丙酯、钛酸四异丁酯、钛酸四异辛酯、乙酸钛、乳酸钛、酒石酸钛、柠檬酸钛、乙二醇钛、丙二醇钛、丁二醇钛中的任意一种或至少两种的组合,优选钛酸正丁酯。

22.步骤(1)中,所述低聚物a,在三氯甲烷中溶解后,通过凝胶色谱仪测得数均分子量在0.5-2.0

×

105g/mol之间。

23.所述低聚物a,以苯酚-四氯乙烷(体积比为1:1)溶液为溶剂,采用乌氏黏度计测得特性粘度在0.1-0.6dl/g之间。

24.本发明中,步骤(2)具体是将低聚物a、氨基酸低聚物、热稳定剂混合,在230-250℃优选235-245℃,10-200pa优选10-100pa真空度下共聚反应3-4h优选3-3.5h,然后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒。

25.步骤(2)中,所述氨基酸低聚物与步骤(1)中对苯二甲酸的摩尔比为0.01-0.04:1,优选0.02-0.03:1;

26.步骤(2)中,所述热稳定剂为磷化合物,所述热稳定剂,以磷元素质量计,在体系中添加量为20-70ppm,优选30-60ppm;

27.优选地,所述热稳定剂选自磷酸、亚磷酸、亚磷酸三苯酯、磷酸三苯酯、次磷酸钠、亚磷酸钠、磷酸氢二钠、次磷酸钙、亚磷酸钙、磷酸钙、亚磷酸三苯酯、磷酸三苯酯、磷酸三甲酯、磷酸三乙酯、磷酸三丙酯、磷酸三丁酯、膦酰基乙酸三乙酯、膦酰基乙酸三甲酯、甲基膦酰基乙酸二乙酯、多聚磷酸中的任意一种或至少两种的组合,优选磷酸三乙酯。

28.步骤(2)中,所述pbat共聚酯纤维母粒,水分含量在0-50ppm,优选0-20ppm。

29.步骤(2)中,所述pbat共聚酯纤维母粒,在三氯甲烷中溶解后,通过凝胶色谱仪测得数均分子量在2.5-3.5

×

105g/mol之间。

30.步骤(2)中,所述pbat共聚酯纤维母粒,以苯酚-四氯乙烷(体积比1:1)溶液为溶剂,采用乌氏黏度计测得特性粘度在1.2-1.8dl/g之间。

31.本发明中,步骤(3)具体是将pbat共聚酯纤维母粒在80-100℃优选如80℃下干燥20-24h优选如24h,然后进行纤维纺丝,纺丝温度为170-190℃优选180-190℃,卷绕速度为1000-1500m/min优选1200-1400m/min,热牵伸温度为85-110℃优选90-100℃,牵伸倍数为2.5-4倍优选3-3.5倍,得到高熔点pbat共聚酯纤维。

32.本发明中,所述高熔点pbat共聚酯纤维,采用卡尔费休水分滴定仪测得含水率在0-50ppm之间。

33.本发明中,所述高熔点pbat共聚酯纤维,采用差式扫描量热仪测得熔点在125-140℃之间。

34.本发明中,所述高熔点pbat共聚酯纤维,采用熔体拉伸流变仪测得熔体强度在60-80f/mn之间。

35.本发明中,所述高熔点pbat共聚酯纤维,采用万能材料试验机测得拉伸强度在3.0-5.0cn/dtex之间,断裂伸长率在40-70%之间。

36.本发明中,所述高熔点pbat共聚酯纤维,采用三维显微系统测定纤维直径,计算得到纤维纤度在10-20dtex之间。

37.本发明经研究发现,在pbat纤维制备过程中,引入一定比例具有直链纤维骨架的氨基酸低聚物,可以有效提高pbat共聚酯的熔点及熔体强度,避免高温纺丝下发生断丝现象,同时还具有良好的力学性能。首先,氨基酸低聚物中含有大量酰胺键,可以有效提高pbat共聚酯的熔点,提升pbat在高纺丝温度下的热稳定性;其次,氨基酸低聚物具有纤维骨架结构,可以赋予共聚酯较好的熔体强度,避免纺丝过程中断丝的现象发生;最后,氨基酸低聚物无毒害、可降解,在提升共聚酯热力学性能的同时,不会影响pbat的可降解性能。因此,通过与氨基酸低聚物共聚改性,大大扩展了pbat共聚酯在可降解纤维领域的应用前景。

38.与现有技术相比,本发明技术方案有益效果在于:

39.本发明通过在pbat合成过程中引入氨基酸低聚物进行共聚,其熔点可升高5-20℃,熔体强度可提高10-30f/mn从而使pbat共聚酯在纤维纺丝过程中不易断丝,制备的pbat共聚酯纤维拉伸强度为3.0-5.0cn/dtex,断裂伸长率为40-70%,满足其在纤维纺丝领域应用的性能要求,大大提高了pbat在生物可降解纤维领域的竞争力,取得了较好的技术效果。

具体实施方式

40.下面结合实施例对本发明作进一步的说明,需要说明的是,实施例并不构成对本发明要求保护范围的限制。

41.本发明的实施例采用如下原料,但不仅限于这些原料:

42.γ-聚谷氨酸:aladdin,mn=0.1-2.0

×

105g/mol;

43.聚天冬氨酸:罗恩,mn=0.1

×

105g/mol;

44.聚赖氨酸:adamas,mn=0.2

×

105g/mol;

45.1,4-丁二醇、己二酸、对苯二甲酸、钛酸四丁酯、磷酸三乙酯均来源于市购,其它若无特别说明也均为普通市售原料。

46.本发明实施例中pbat共聚酯纤维的主要性能通过以下方法测试:

47.a)相对分子质量:使用waters凝胶色谱测试聚合物相对分子质量,三氯甲烷为流动相,流出速度1ml/min,温度40℃,标准样为窄分布的聚苯乙烯。

48.b)特性粘度:参照国标gb/t1632.5-2008,以苯酚-四氯乙烷(1:1)溶液为溶剂,采用乌氏黏度计测得特性粘度。

49.c)熔点:使用perkins elmer公司的pyris1型差式扫描量热仪测试共聚酯熔点,先将试样以20℃/min加热到180℃,消除热历史,然后以20℃/min的速率冷却到-30℃,再以10℃/min的速率升温,得到试样的dsc曲线。

50.d)熔体强度:使用gottfert公司的rheotens熔体拉伸流变仪测试共聚酯熔体强度,开机校正rheotens最大力值2n、零点0n;将试样投入lebtech挤出机(长径比30/1,口模直径2mm),180℃挤出熔体线条,单位时间取样称重计算熔体挤出速率与rheotens初始转速同步,将熔体线夹入rheotens测试辊间,微调相对力值为0,测试辊以6mm/s2加速测试,记录加速拉伸过程中力值变化至熔体条断裂,断裂最大值为熔体强度值,复测5次求平均值。

51.e)纤维力学性能:将收集的共聚酯初生纤维中部切断,长度20mm,采用万能材料试验机,以20mm/min的拉伸速率、10mm的夹持隔距进行测试,每组至少做10个重复实验。

52.实施例1-7及对比例1-4:

53.【实施例1】

54.制备高熔点pbat共聚酯纤维:

55.(1)将反应物1,4-丁二醇、己二酸、对苯二甲酸按摩尔比1.6:0.53:0.47混合,然后加入反应物总质量86ppm的钛酸四丁酯(以其中的钛元素质量计)混合均匀,在200℃下酯化反应2h,然后升温至240℃预聚反应1h,反应期间逐渐减压至600paa,得到低聚物a;

56.低聚物a数均分子量为1.0

×

105g/mol,特性粘度为0.2dl/g。

57.(2)将步骤(1)的低聚物a与γ-聚谷氨酸(mn=0.1

×

105g/mol)、磷酸三乙酯混合,γ-聚谷氨酸相对于步骤(1)对苯二甲酸的摩尔比为0.01:1,磷酸三乙酯以磷元素质量计在体系中含量为30ppm,在235℃、压力80paa下共聚反应3.2h,反应结束后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒;其中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为112.8%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为1.0%;

58.pbat共聚酯纤维母粒数均分子量为3.0

×

105g/mol,特性粘度为1.68dl/g,水分含量为35ppm。

59.(3)将pbat共聚酯纤维母粒在80℃下干燥24h,然后进行纤维纺丝,纺丝温度为190℃,纺丝卷绕速度为1400m/min,热牵引温度为100℃,牵引倍数为3.0倍,得到高熔点pbat共聚酯纤维。

60.【实施例2】

61.制备高熔点pbat共聚酯纤维:

62.(1)将反应物1,4-丁二醇、己二酸、对苯二甲酸按摩尔比1.5:0.52:0.48混合,然后加入反应物总质量96ppm的钛酸异丙酯(以其中的钛元素质量计)混合均匀,在205℃下酯化反应2.0h,然后升温至240℃预聚反应1h,反应期间逐渐减压至600paa,得到低聚物a;

63.低聚物a数均分子量为1.2

×

105g/mol,特性粘度为0.23dl/g。

64.(2)将步骤(1)的低聚物a与γ-聚谷氨酸(mn=0.1

×

105g/mol)、磷酸三苯酯混合,γ-聚谷氨酸相对于步骤(1)对苯二甲酸的摩尔比为0.02:1,磷酸三苯酯以磷元素质量计在体系中含量为35ppm,在240℃、压力60paa下共聚反应3.0h,反应结束后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒;其中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为108.3%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为2.0%;

65.pbat共聚酯纤维母粒数均分子量为2.8

×

105g/mol,特性粘度为1.53dl/g,水分含量为33ppm。

66.(3)将pbat共聚酯纤维母粒在80℃下干燥24h,然后进行纤维纺丝,纺丝温度为190℃,纺丝卷绕速度为1350m/min,热牵引温度为95℃,牵引倍数为3.0倍,得到高熔点pbat共聚酯纤维。

67.【实施例3】

68.制备高熔点pbat共聚酯纤维:

69.(1)将反应物1,4-丁二醇、己二酸、对苯二甲酸按摩尔比1.4:0.54:0.46混合,然后加入反应物总质量120ppm的二氧化钛(以其中的钛元素质量计)混合均匀,在205℃下酯化反应2.0h,然后升温至240℃预聚反应1h,反应期间逐渐减压至600paa,得到低聚物a;

70.低聚物a数均分子量为1.2

×

105g/mol,特性粘度为0.23dl/g。

71.(2)将步骤(1)的低聚物a与γ-聚谷氨酸(mn=0.1

×

105g/mol)、磷酸三苯酯混合,γ-聚谷氨酸相对于步骤(1)对苯二甲酸的摩尔比为0.03:1,磷酸三苯酯以磷元素质量计在体系中含量为35ppm,在240℃、压力60paa下共聚反应3.0h,反应结束后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒;其中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为117.4%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为3.0%;

72.pbat共聚酯纤维母粒数均分子量为2.7

×

105g/mol,特性粘度为1.48dl/g,水分含量为20ppm。

73.(3)将pbat共聚酯纤维母粒在80℃下干燥24h,然后进行纤维纺丝,纺丝温度为190℃,纺丝卷绕速度为1350m/min,热牵引温度为95℃,牵引倍数为3.0倍,得到高熔点pbat共聚酯纤维。

74.【实施例4】

75.制备高熔点pbat共聚酯纤维:

76.(1)将反应物1,4-丁二醇、己二酸、对苯二甲酸按摩尔比1.4:0.55:0.45混合,然后加入反应物总质量124ppm的钛酸四异辛酯(以其中的钛元素质量计)混合均匀,在210℃下酯化反应2.5h,然后升温至240℃预聚反应1.5h,反应期间逐渐减压至700paa,得到低聚物

a;

77.低聚物a数均分子量为1.1

×

105g/mol,特性粘度为0.22dl/g。

78.(2)将步骤(1)的低聚物a与γ-聚谷氨酸(mn=0.1

×

105g/mol)、亚磷酸三苯酯混合,γ-聚谷氨酸相对于步骤(1)对苯二甲酸的摩尔比为0.035:1,亚磷酸三苯酯以磷元素质量计在体系中含量为55ppm,在245℃、压力80paa下共聚反应3.2h,反应结束后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒;其中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为122.2%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为3.5%;

79.pbat共聚酯纤维母粒数均分子量为2.8

×

105g/mol,特性粘度为1.56dl/g,水分含量为45ppm。

80.(3)将pbat共聚酯纤维母粒在80℃下干燥24h,然后进行纤维纺丝,纺丝温度为190℃,纺丝卷绕速度为1350m/min,热牵引温度为95℃,牵引倍数为3.0倍,得到高熔点pbat共聚酯纤维。

81.【实施例5】

82.制备高熔点pbat共聚酯纤维:

83.(1)将反应物1,4-丁二醇、己二酸、对苯二甲酸按摩尔比1.4:0.53:0.47混合,然后加入反应物总质量128ppm的钛酸四异丙酯(以其中的钛元素质量计)混合均匀,在210℃下酯化反应2.0h,然后升温至240℃预聚反应1.0h,反应期间逐渐减压至900paa,得到低聚物a;

84.低聚物a数均分子量为0.9

×

105g/mol,特性粘度为0.18dl/g。

85.(2)将步骤(1)的低聚物a与γ-聚谷氨酸(mn=0.1

×

105g/mol)、磷酸三甲酯混合,γ-聚谷氨酸相对于步骤(1)对苯二甲酸的摩尔比为0.04:1,磷酸三甲酯以磷元素质量计在体系中含量为65ppm,在250℃、压力150paa下共聚反应3.8h,反应结束后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒;其中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为112.8%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为4.0%;

86.pbat共聚酯纤维母粒数均分子量为2.5

×

105g/mol,特性粘度为1.43dl/g,水分含量为47ppm。

87.(3)将pbat共聚酯纤维母粒在80℃下干燥24h,然后进行纤维纺丝,纺丝温度为180℃,纺丝卷绕速度为1400m/min,热牵引温度为100℃,牵引倍数为3.5倍,得到高熔点pbat共聚酯纤维。

88.【实施例6】

89.制备高熔点pbat共聚酯纤维:

90.(1)将反应物1,4-丁二醇、己二酸、对苯二甲酸按摩尔比1.4:0.50:0.50混合,然后加入反应物总质量88ppm的钛酸正丁酯(以其中的钛元素质量计)混合均匀,在200℃下酯化反应3.0h,然后升温至240℃预聚反应1.5h,反应期间逐渐减压至500paa,得到低聚物a;

91.低聚物a数均分子量为1.4

×

105g/mol,特性粘度为0.30dl/g。

92.(2)将步骤(1)的低聚物a与聚天冬氨酸(mn=0.1

×

105g/mol)、磷酸三乙酯混合,聚天冬氨酸相对于步骤(1)对苯二甲酸的摩尔比为0.03:1,磷酸三乙酯以磷元素质量计在体

系中含量为45ppm,在245℃、压力80paa下共聚反应3.6h,反应结束后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒;其中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为100.0%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为3.0%;

93.pbat共聚酯纤维母粒数均分子量为2.6

×

105g/mol,特性粘度为1.51dl/g,水分含量为38ppm。

94.(3)将pbat共聚酯纤维母粒在80℃下干燥24h,然后进行纤维纺丝,纺丝温度为180℃,纺丝卷绕速度为1250m/min,热牵引温度为100℃,牵引倍数为3.0倍,得到高熔点pbat共聚酯纤维。

95.【实施例7】

96.制备高熔点pbat共聚酯纤维:

97.(1)将反应物1,4-丁二醇、己二酸、对苯二甲酸按摩尔比1.4:0.53:0.47混合,然后加入反应物总质量110ppm的钛酸正丁酯(以其中的钛元素质量计)混合均匀,在200℃下酯化反应2.0h,然后升温至240℃预聚反应1.0h,反应期间逐渐减压至800paa,得到低聚物a;

98.低聚物a数均分子量为1.5

×

105g/mol,特性粘度为0.32dl/g。

99.(2)将步骤(1)的低聚物a与聚赖氨酸(mn=0.2

×

105g/mol)、磷酸三乙酯混合,聚赖氨酸相对于步骤(1)对苯二甲酸的摩尔比为0.03:1,磷酸三乙酯以磷元素质量计在体系中含量为55ppm,在245℃、压力40paa下共聚反应3.5h,反应结束后在氮气保护下挤出,冷却至室温后切粒,得到pbat共聚酯纤维母粒;其中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为112.8%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为3.0%;

100.pbat共聚酯纤维母粒数均分子量为2.9

×

105g/mol,特性粘度为1.63dl/g,水分含量为32ppm。

101.(3)将pbat共聚酯纤维母粒在80℃下干燥24h,然后进行纤维纺丝,纺丝温度为180℃,纺丝卷绕速度为1350m/min,热牵引温度为90℃,牵引倍数为3.5倍,得到高熔点pbat共聚酯纤维。

102.【对比例1】

103.参照实施例1方法制备pbat共聚酯纤维,不同之处仅在于,步骤(2)中不加入聚谷氨酸,其它操作均不变。

104.得到pbat共聚酯纤维母粒中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为112.8%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为0%。

105.【对比例2】

106.参照实施例1方法制备pbat共聚酯纤维,不同之处仅在于,步骤(2)中聚谷氨酸添加量相对于步骤(1)对苯二甲酸的摩尔比为0.05:1,其它操作均不变。

107.得到pbat共聚酯纤维母粒中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为112.8%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为5.0%。

108.【对比例3】

109.参照实施例1方法制备pbat共聚酯纤维,不同之处仅在于,步骤(2)中γ-聚谷氨酸(mn=0.1

×

105g/mol)替换为高聚物聚谷氨酸mn=2.0

×

105g/mol,其它操作均不变。

110.得到pbat共聚酯纤维母粒中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为112.8%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为3.0%。

111.【对比例4】

112.参照实施例1方法制备pbat共聚酯纤维,不同之处仅在于,步骤(2)中聚谷氨酸改为在步骤(1)中加入,其它操作均不变。

113.得到pbat共聚酯纤维母粒中,己二酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为112.8%,氨基酸丁二醇酯链段的摩尔含量相对于对苯二甲酸丁二醇酯链段为3.0%。

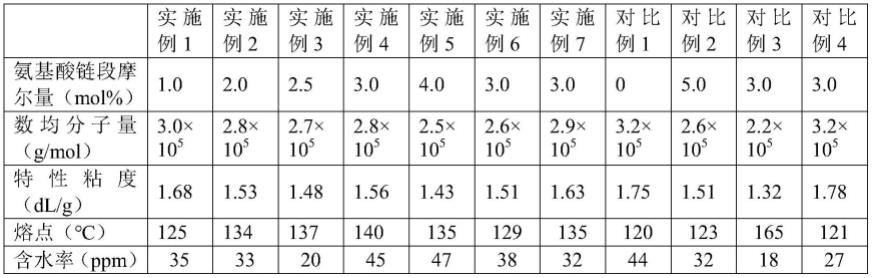

114.采用前述方法测试实施例1-7、对比例1-4提供的pbat共聚酯纤维的分子量、特性粘度、熔点、含水率、纤度、熔体强度及纤维力学性能,测试结果如表1所示:

115.表1

[0116][0117][0118]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。