1.本实用新型涉及石材加工领域,尤其涉及一种石材搁置架自动放置装置。

背景技术:

2.在石材加工完成后的摆放或加工时的部分流程中,通常不会将石材直接摆放在地面或加工平台上,而是放置在石材搁置架上。

3.在实际中,部分由人工摆放搁置架,然后通过现有的移动机构将石材放置在搁置架上,最后利用移动机构将石材连通搁置架一同移动到预设位置,然而人工摆放会消耗额外的人力资源,且人工摆放并不精确,难以准确地摆放到预设位置,现有的移动机构,如起吊装置移动并不十分灵活,此时还需人工调节;而现有的自动放置装置通常是对最下方的放置架以及其它放置架分别固定或限位后,松开最下方的放置架,使其自然下落,然后带动其余搁置架均下移一个搁置架的高度,步骤繁琐,且放置架下落后其摆放方向可能会发生偏移。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种石材搁置架自动放置装置。

5.第一方面,本实用新型提供一种石材搁置架自动放置装置,包括输送机构,其中:

6.输送机构的上方由下至上依次设有箱体和沿左右方向水平设置的矩形顶板,矩形顶板的四个边角的下端均竖直设有立柱,箱体的下端及后端均开口,箱体与四根立柱均可上下滑动的连接,箱体与设于矩形顶板上的升降机构连接,升降机构带动箱体升降,箱体的下端的左右两端均沿前后方向设有第一凹槽,第一凹槽内沿前后方向水平设有提升板,提升板可左右滑动的与箱体连接,提升板均与设于箱体上的驱动组件传动连接,驱动组件带动两块提升板相互靠近或远离。

7.进一步:升降机构包括竖直设置的液压缸,液压缸的缸体与矩形顶板连接,其活塞杆与箱体的上端连接。

8.进一步:位于左侧的两根立柱的右端和位于右侧的两根立柱的左端均竖直设有滑槽,箱体的左右两端均前后间隔设有两个滑块滑块均可滑动的设于对应滑槽内。

9.进一步:第一凹槽的前后内壁上均沿左右方向设有第二凹槽,提升板的前后两端均可左右滑动的分别设于对应第一凹槽内的两条第二凹槽内。

10.进一步:驱动组件包括两块连接板、多个连接块和多个气缸,气缸与连接块数量相等且一一对应,箱体的左右两端均沿前后方向水平设置有连接板,连接板的下方前后间隔的设有多个均沿左右方向设置的气缸,气缸的缸体均通过对应连接块与对应连接板连接,其活塞杆均与对应提升板连接。

11.进一步:提升板的上端均前后间隔的设有多块推板,提升板上的推板与另一块提升板上的对应推板之间的间距大于两块提升板之间的间距。

12.本实用新型的有益效果为:搁置架叠加放置在箱体内部,驱动组件可带动两块提升板相互靠近,使两块提升板伸入任意搁置架下方,在升降机构带动箱体升降时可带动提升板上方的搁置架一同升降,放置时,通过箱体升降使搁置架均搁置在静止的输送机构上,然后两块提升板相互远离并与搁置架脱离,随后提升板通过上升并再次相互靠近后,提升板伸入由下至上第一个和第二个搁置架之间,最后提升板上升带动除第一个搁置架外的其它搁置架上升,输送机构启动,将第一个搁置架输送至预设位置,实现自动放置,在石材放置时,输送机构需要暂停的前提下,将通过升降机构所有搁置架均上下堆叠的放置在输送机构上,并在输送机构再次启动前,移走除最下方的搁置架以外的搁置架,相较于现有的放置装置,本装置在放置最下方的搁置架时,不需要对其它搁置架进行固定或限位,步骤更加简洁,其搁置架是直接放置在输送机构上,而非跌落,不会导致搁置架与输送机构碰撞或导致搁置架摆放方向偏移。

附图说明

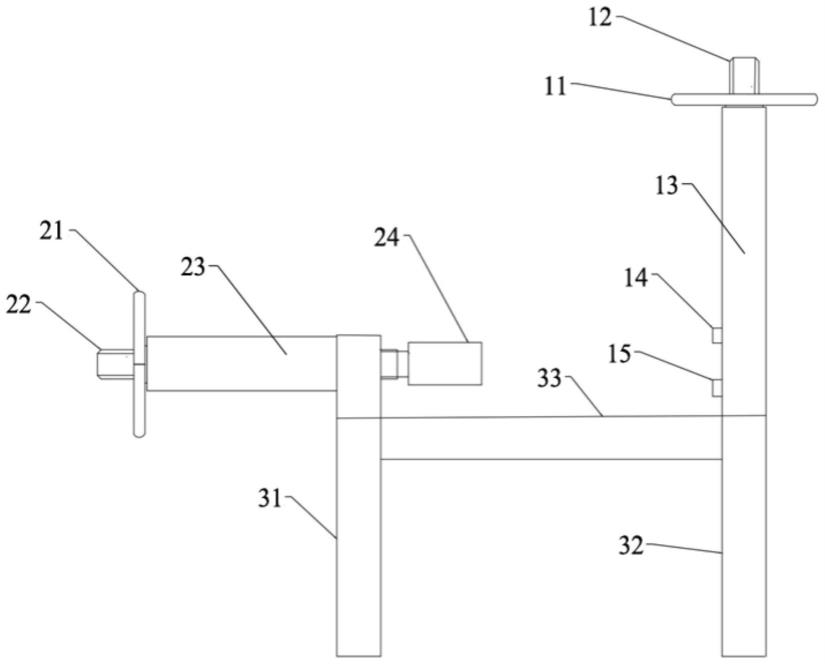

13.图1为本实用新型一种石材搁置架自动放置装置的结构示意图;

14.图2为本实用新型一种石材搁置架自动放置装置的侧视图;

15.图中各标号表示:

16.1、输送机构;2、箱体;3、滑块;4、滑槽;5、立柱;6、矩形顶板;7、液压缸;8、连接板;9、连接块;10、气缸;11、推板;12、提升板。

具体实施方式

17.以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。

18.图1示出了本实用新型的一种实施例,包括输送机构1,其中:

19.输送机构1的上方由下至上依次设有箱体2和沿左右方向水平设置的矩形顶板6,矩形顶板6的四个边角的下端均竖直设有立柱5,箱体2的下端及后端均开口,箱体2与四根立柱5均可上下滑动的连接,箱体2与设于矩形顶板6上的升降机构连接,升降机构带动箱体2升降,箱体2的下端的左右两端均沿前后方向设有第一凹槽,第一凹槽内沿前后方向水平设有提升板12,提升板12可左右滑动的与箱体2连接,提升板12均与设于箱体2上的驱动组件传动连接,驱动组件带动两块提升板12相互靠近或远离。

20.本实施例中,输送机构1可为沿左右方向输送的带式输送机构,用于对放置在其上的搁置架进行输送,矩形顶板6的前后两端宽度大于输送机构1的前后两端宽度,多个搁置架上下叠加的放置在箱体2内,驱动组件带动两块提升板12相互靠近使得两块提升板12的间距小于搁置架的左右两端宽度,如图1所示,最下方的搁置架的左右两端分别搁置在两块提升板12上,此时升降机构带动箱体2升降,即可带动提升板12和搁置架升降,需要进行放置时,通过升降机构带动搁置架下降使搁置架搁置在静止的输送机构1上,此时提升板12仍位于输送机构1上方,驱动组件带动两块提升板12相互远离至提升板12均与搁置板脱离,此时提升板12再升降时不会带动搁置架升降,将提升板12均上升至当两块提升板12再次相互靠近时,两块提升板12能够伸入由下至上第一个和第二个搁置架之间,当提升板12均伸入第一个和第二个搁置架之间时,箱体2再次上升,使提升板12带动除第一个搁置架外的其余所有搁置架上升,仅将第一个搁置架留在输送机构1上,最后输送机构1启动,将搁置在其上

的一个搁置架输送走,实现搁置架的自动放置和输送,确保搁置架依次准确的输送到预设位置,另外,由于将石材放置在搁置架的过程中,输送机构1需停止运动,故可在此期间完成下一个搁置架的放置,节省时间且减少输送机构1停止的次数。

21.具体的,升降机构包括竖直设置的液压缸7,矩形顶板6上设有上下贯通的安装孔,液压缸7的缸体设于安装孔内并与矩形顶板6连接,其活塞杆向下穿过安装孔并与箱体2的上端中部连接,通过液压缸7的伸缩带动箱体2升降。

22.具体的,箱体2呈立方体,其上端面为沿左右方向水平设置的平面,箱体2的前后两端宽度不小于矩形顶板6的前后两端宽度,箱体2的上端中部与矩形顶板6的中部在同一竖直线上,位于左侧的两根立柱5的右端和位于右侧的两根立柱5的左端均竖直设有滑槽4,箱体1的左右两端均前后间隔的设有两个滑块3,滑块3均可滑动的设于对应滑槽4内,当升降机构带动箱体2升降时,滑块3均在对应滑槽4内上下滑动,滑槽4可对箱体2进行导向,使箱体2的升降更加平稳。

23.具体的,第一凹槽的前后内壁上均沿左右方向设有第二凹槽,提升板12的前后两端均可左右滑动的分别设于对应第一凹槽内的两条第二凹槽内,提升板12左右滑动,即可伸入对应搁置架的下方或与对应搁置架脱离,当搁置架搁置在提升板12上时,搁置架下端高度低于箱体2的下端高度。

24.具体的,如图2所示,驱动组件包括两块连接板8、多个连接块9和多个气缸10,气缸10与连接块9数量相等且一一对应,气缸10和连接块9均可设置为4个,箱体2的左右两端均沿前后方向水平设置有连接板8,连接板8的上端设有与箱体2对应端连接的加强板,连接板8的下方均前后间隔的设有两个均沿左右方向设置的气缸10,气缸10的缸体均通过对应连接块9与对应连接板8连接,其活塞杆均与对应提升板12连接,连接板8对应的两个气缸10同步伸长,即可推动对应的提升板12朝向另一块提升板12移动,即四个气缸10同步伸长,则两块提升板12相互靠近,反之四个气缸10同步收缩,则两块提升板12相互远离。

25.具体的,提升板12的上端均前后间隔的设有多块推板11,提升板12上的推板11与另一块提升板12上的对应推板11之间的间距大于两块提升板12之间的间距,当搁置架搁置在输送机构1上时,需要将提升板12从最下方(由下至上第一个)的搁置架下方移动至第二个搁置架的下方(需要说明的是,如图1所示,搁置架包括水平板和多根支撑条组成,水平板下端设有多条水平设置的支撑条,此结构属于现有技术,本技术中所述的提升板12伸入搁置架的下方指的是伸入水平板的下方,通过提升水平板从而提升整个搁置架,支撑条除了提升结构强度外,还可以将水平板支起,便于提升板12伸入水平板的下方),若搁置架摆放不规整,则可能出现一块提升板12已经伸入到第二个搁置架的下方,而另一块提升板12还未伸入到第二个搁置架下方的情况,此时,伸入第二个搁置架下方的提升板12上的推板11会随着对应提升板12的运动,将第二个搁置架推向另一块提升板12,并最终使两块提升板12均能深入到第二个搁置架的下方,无需人工将搁置架摆正,当然,实际中也可通过设置箱体2左右两端内壁的间距对搁置架进行限位,避免搁置架过于歪斜,不过,将本技术中推板11均沿左右方向竖直设置,推板11还可起到加强板的作用。

26.本实施例中,箱体2后端开口,便于添加搁置架,可在箱体2后端设置开关门等限位结构,防止搁置架摆放过高导致倾倒。

27.尽管本技术的实施方案已公开如上,但其并不仅仅限于说明书和实施方式所述内

容,对于熟悉本领域的人员而言,可实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本技术并不进行进一步赘述。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。