1.本发明涉及适合于汽车的稳定器的耐扭转疲劳特性优良的电阻焊钢管的技术。

背景技术:

2.近年来,为了提高汽车的燃料效率,正在推进车身的轻量化。在构成其车身的构件中,以往使用棒钢材的稳定器由于生产率优良的电阻焊钢管的应用,中空化的动向不断扩大。

3.这些稳定器等汽车用部件由于要实施弯曲加工而要求高加工性,另外,在作为制品的使用中弯曲、扭转应力持续作用,因此还要求优良的疲劳特性(以下也记为耐扭转疲劳特性)。

4.例如,专利文献1中提出了一种电阻焊钢管,其中,为了满足所要求的耐扭转疲劳特性,指定了在电阻焊接部碳量降低、淬火后的硬度比周围低的被称为白色层的区域。另外,在专利文献2中提出了对焊接缺陷面积进行定义并对其进行限定、由此提高了耐扭转疲劳特性的电阻焊钢管。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第5942572号公报

8.专利文献2:日本专利第5845623号公报

技术实现要素:

9.发明所要解决的问题

10.但是,对于专利文献1、2中提出的钢管而言,耐扭转疲劳特性还不能说是充分的。

11.为了解决上述问题,本发明的目的在于提供加工性和耐扭转疲劳特性优良的电阻焊钢管的技术。

12.用于解决问题的方法

13.本发明人进行了关于钢管的扭转疲劳的研究,发现在缩径轧制后,钢管的电阻焊焊缝部附近的内径形状发生变化,该形状变化给扭转疲劳特性带来影响。

14.于是,为了达到上述的目的,本发明人对在将钢管进行热缩径轧制的方法中用于改善电阻焊焊缝部附近的内径形状的各种对策进行了深入研究。结果发现,电阻焊焊缝部附近的内径形状根据缩径轧制工序的轧辊与缩径轧制中的钢管的电阻焊焊缝部的位置而发生变化。另外发现,通过优化缩径轧制工序时钢管向轧辊装入的位置,内径形状变得良好,能够实现高加工性和疲劳特性提高这两者。

15.本发明是基于该见解进一步进行研究而完成的。即,本发明的主旨如下所述。

16.[1]一种电阻焊钢管,其是由焊缝区域和该焊缝区域以外的母材区域构成的电阻焊钢管,所述焊缝区域为从沿管长度方向形成的电阻焊焊缝部起在管周方向上

±

10

°

以内的区域,其中,管长度方向的r值为1.0以上,作为上述焊缝区域的壁厚最小值ts

(min)

(mm)与

上述母材区域的壁厚平均值tb

(ave)

(mm)的差(tb

(ave)-ts

(min)

)的h(mm)和上述焊缝区域的管内表面的弧长w(mm)满足下述式(1),上述焊缝区域的壁厚最大值ts

(max)

(mm)和上述tb

(ave)

(mm)满足下述式(2)。

[0017]

h/w≤0.10

…

式(1)

[0018]

ts

(max)

/tb

(ave)

≤1.05

…

式(2)

[0019]

[2]如上述[1]所述的电阻焊钢管,其中,上述tb

(ave)

(mm)和上述母材区域的管外径平均值db

(ave)

(mm)满足下述式(3)。

[0020]

(tb

(ave)

/db

(ave)

)

×

100≥15%

…

式(3)

[0021]

[3]如上述[1]或[2]所述的电阻焊钢管,其中,上述r值为上述母材区域的管长度方向的r值。

[0022]

[4]一种电阻焊钢管的制造方法,其是制造上述[1]~[3]中任一项所述的电阻焊钢管的方法,其中,对钢带实施成形而制成开管,对该开管实施电阻焊而制成坯管,对于该坯管,在650℃以上的加热温度下进行加热,进行累积缩径率为30%以上的缩径轧制,上述缩径轧制中,在缩径率为5.0%以上的辊机架处,不使电阻焊焊缝部从辊的轧辊孔型中心

±

5.0

°

的范围内以及在左右各自距轧辊孔型中心为360

°

/(n

×

2)的位置

±

5.0

°

(n为每一个机架的辊数)的范围内通过。

[0023]

[5]一种汽车用结构构件,其使用上述[1]~[3]中任一项所述的电阻焊钢管而成。

[0024]

发明效果

[0025]

根据本发明,提供加工性和耐扭转疲劳特性优良的电阻焊钢管的技术。

[0026]

具体而言,根据本发明,能够制造具有r值为1.0以上、并且在顶头不会发生过热粘型这样的高加工性、耐扭转疲劳特性比以往优良的钢管,在产业上发挥显著的效果。本发明的电阻焊钢管适合作为实施弯曲加工并在截面成型加工后需要耐扭转疲劳特性的稳定器之类的汽车用结构构件。

附图说明

[0027]

图1是表示电阻焊钢管的截面的平面图。

[0028]

图2是焊缝区域的平面图。

[0029]

图3是焊缝区域的壁厚最大值ts

(max)

比母材区域的壁厚平均值tb

(ave)

大时的焊缝区域的平面图。

[0030]

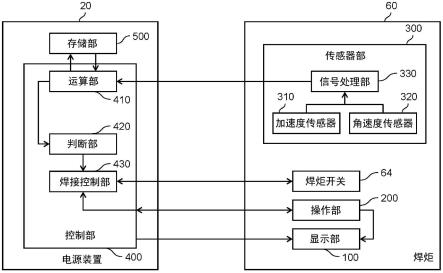

图4是本发明的电阻焊钢管的制造设备的外观图。

[0031]

图5是用于说明将电阻焊钢管装入轧辊内时的电阻焊焊缝部的位置的外观图。

[0032]

图6是用于说明本发明中在轧辊处电阻焊焊缝部应当避免接触的部位的外观图。

[0033]

图7是用于说明轧辊的相位角的轧辊的平面图。

[0034]

图8是表示实施例中的相对于轧辊的电阻焊焊缝部的装入位置与应当避免接触的区域的关系的图。

具体实施方式

[0035]

<电阻焊钢管>

[0036]

本发明的钢管为耐扭转疲劳特性优良的电阻焊钢管,其是由作为从沿管长度方向

形成的电阻焊焊缝部起在管周方向上

±

10

°

以内的区域的焊缝区域和该焊缝区域以外的母材区域构成的电阻焊钢管,其特征在于,管长度方向的r值为1.0以上,作为焊缝区域的壁厚最小值ts

(min)

(mm)与母材区域的壁厚平均值tb

(ave)

(mm)的差(tb

(ave)-ts

(min)

)的h(mm)和焊缝区域的管内表面的弧长w(mm)满足下述式(1),焊缝区域的壁厚最大值ts

(max)

(mm)和tb

(ave)

(mm)满足下述式(2)。

[0037]

h/w≤0.10

…

式(1)

[0038]

ts

(max)

/tb

(ave)

≤1.05

…

式(2)

[0039]

首先,对各尺寸的测定方法进行说明。图1中示出电阻焊钢管1的截面形状,图2中示出焊缝区域3的放大图。

[0040]

焊缝区域3是指在将管轴方向(长度方向)的垂直截面的中心设为圆中心о的情况下从电阻焊焊缝部2起在管周方向上

±

10

°

以内的区域。

[0041]

关于母材区域6的壁厚平均值tb

(ave)

,使用单球头千分尺,将电阻焊焊缝部设为0

°

时,测量40

°

、80

°

、120

°

、160

°

、200

°

、240

°

、280

°

、和320

°

的位置处的母材区域6的壁厚,将其值的平均值作为tb

(ave)

(mm)。

[0042]

接着,关于母材区域6的管外径平均值db

(ave)

(mm),使用外径千分尺,将电阻焊焊缝部2设为0

°

时,测量40

°

、80

°

、120

°

和160

°

的位置处的母材区域6的管外径,将其值的平均值作为db

(ave)

(mm)。

[0043]

焊缝区域3的管内表面的弧长w(mm)由下式(4)定义。

[0044]

w(mm)=(缩径后的db

(ave)-2

×

tb

(ave)

)

×

20

×

π/360

…

式(4)

[0045]

ts

(min)

(mm)、ts

(max)

(mm)分别由焊缝区域3的壁厚最小值(图2中,在符号5所示的位置处达到壁厚最小值)、焊缝区域3的壁厚的最大值(图2中,在符号4所示的位置处达到壁厚最大值)定义。

[0046]

需要说明的是,ts

(min)

(mm)、ts

(max)

(mm)分别是用尖头千分尺测量每1

°

焊缝区域3的区间的壁厚而得到的最小值、最大值。

[0047]

另外,本发明的电阻焊钢管没有特别限定,母材区域6的壁厚平均值tb

(ave)

优选为4.0~8.0mm。

[0048]

另外,本发明的电阻焊钢管没有特别限定,管外径平均值db

(ave)

优选为20.0~45.0mm。

[0049]

r值:1.0以上

[0050]

接着,对r值(兰克福特值)的范围进行说明。本发明中,r值可以设定为母材区域6的管长度方向的r值。通过将钢管1的管长度方向的r值设定为1.0以上,满足制造稳定器时所需的加工性。另一方面,钢管1的上述r值小于1.0时,对钢管1实施弯曲加工时发生压曲,无法弯曲加工至规定的形状。因此,钢管1的管长度方向的r值设定为1.0以上。优选上述r值为1.3以上。另外,r值的上限没有特别限定,但r值过高时在管的周向上变形集中,对钢管1实施弯曲加工时有可能钢管截面发生缩径并产生缩颈而得不到期望的形状,因此优选为2.0以下。

[0051]

r值通过测定以名义应变进行5~10%的拉伸试验时的相对于长度方向的真应变el的宽度方向的真应变ew并由其斜率ρ计算r值=ρ/(-1-ρ)来求出。此时,拉伸试验中,从钢管的母材区域裁取jis12号a的拉伸试验片,贴上标距长度为2mm的应变计来进行试验。

[0052]

r值可以通过控制缩径轧制时的加热温度和累积缩径率来调整。

[0053]

h/w≤0.10

…

式(1)

[0054]

接着,对h(mm)与焊缝区域3的管内表面的弧长w(mm)的比h/w的限定理由进行说明。

[0055]

h(mm)是焊缝区域3的壁厚最小值ts

(min)

(mm)与母材区域6的壁厚平均值tb

(ave)

(mm)的差(tb

(ave)-ts

(min)

),即是h=tb

(ave)-ts

(min)

。

[0056]

如图2所示,电阻焊钢管1的内径形状存在陡峭的凹陷(图2中,参考符号5)时,在该凹陷处应力集中,耐扭转疲劳特性选自降低。考察的结果获知,作为焊缝区域3的陡峭度的指标的h/w为0.10以下时,满足所要求的耐扭转疲劳特性。

[0057]

另外,h为负时、即ts

(min)

大于tb

(ave)

时,在焊缝区域3不存在厚度比母材区域6小的凹陷,因此,耐扭转疲劳特性不会降低。

[0058]

因此,本发明中,将由焊缝区域3的壁厚最小值ts

(min)

(mm)与母材区域6的壁厚平均值tb

(ave)

(mm)的差(tb

(ave)-ts

(min)

)定义的h(mm)与焊缝区域3的弧长w(mm)的比(h/w)设定为0.10以下。

[0059]

另外,优选h/w为0.07以下,更优选为0.05以下。

[0060]

另外,优选h/w为-0.10以上,更优选为-0.07以上。

[0061]

在进行每一个机架的缩径率为特定值以上的缩径的辊机架处,以电阻焊焊缝部2避开距辊的轧辊孔型端和轧辊孔型中心在特定范围内的区域的方式装入坯管12,由此可以将h/w调整至上述的范围。

[0062]

ts

(max)

/tb

(ave)

≤1.05

…

式(2)

[0063]

接着,对焊缝区域3的壁厚最大值ts

(max)

(mm)与tb

(ave)

(mm)的比(ts

(max)

/tb

(ave)

)的限定理由进行说明。从耐扭转疲劳特性的观点考虑,焊缝区域与母材区域6相比壁厚越大,则越不易发生以焊缝区域3为起点的断裂。

[0064]

在此,参考图3。图3是焊缝区域3的壁厚最大值ts

(max)

大于母材区域6的壁厚平均值tb

(ave)

时的焊缝区域3的平面图。

[0065]

如图3所示,通过使ts

(max)

(图3中,参考符号4)大于tb

(ave)

,有时在缩径轧制后进行冷拉拔加工时产生问题。冷拉拔工序是向钢管内插入顶头、从模具通过而对钢管进行冷拉拔的工序,在焊缝区域3的内径部形成突起部时,会产生损伤要装入的顶头的问题、在内径部产生顶头未碰到的部位的问题。

[0066]

关于这一点,通过将作为焊缝区域3的壁厚增加的指标的ts

(max)

/tb

(ave)

设定为1.05以下,能够抑制这些问题的产生。

[0067]

因此,本发明中,将焊缝区域的壁厚最大值ts

(max)

(mm)与tb

(ave)

(mm)的比(ts

(max)

/tb

(ave)

)设定为1.05以下。

[0068]

另外,优选ts

(max)

/tb

(ave)

为1.04以下,更优选为1.03以下。

[0069]

另外,优选ts

(max)

/tb

(ave)

为0.90以上,更优选为0.95以上。

[0070]

在进行每一个机架的缩径率为特定值以上的缩径的辊机架处,将电阻焊焊缝部2装入到避开距辊的轧辊孔型端和轧辊孔型中心在特定范围内的区域的位置,由此可以将ts

(max)

/tb

(ave)

调整至上述的范围。

[0071]

(tb

(ave)

/db

(ave)

)

×

100≥15%

…

式(3)

[0072]

对于本发明的钢管而言,进一步优选t b(ave)

(mm)与母材区域的管外径平均值db

(ave)

(mm)的比:(tb

(ave)

/db

(ave)

)

×

100为15%以上。

[0073]

tb

(ave)

/db

(ave)

的限定理由如下所述。

[0074]

通过减小tb

(ave)

/db

(ave)

而使重量减少,但(tb

(ave)

/db

(ave)

)

×

100小于15%时,有时无法满足作为部件所要求的刚性和强度。因此,作为棒钢材的替代,以钢管的尺寸计优选(tb

(ave)

/db

(ave)

)

×

100≥15%。

[0075]

另外,优选(tb

(ave)

/db

(ave)

)

×

100为15.5%以上,更优选为16.0%以上。

[0076]

另外,优选(tb

(ave)

/db

(ave)

)

×

100为45%以下,更优选为40%以下。

[0077]

接着,对本发明中使用的钢管的优选成分组成进行说明。以下,只要没有特别说明,则成分组成的说明中质量%仅以%记载。

[0078]

c:0.55%以下

[0079]

c是有助于强度增加的元素,通过进行添加而提高耐疲劳特性,但c含量超过0.55%时,焊接性变差,因此,有时得不到稳定的电阻焊品质。因此,c含量优选设定为0.55%以下。更优选c含量为0.45%以下。另外,优选c含量为0.2%以上。

[0080]

si:0.01~1.0%

[0081]

si通过脱氧和固溶而使钢的强度增加。为了得到这样的效果,si含量优选设定为0.01%以上。另外,si含量超过1.0%时,钢管的淬透性有时降低。因此,si含量优选设定为0.01~1.0%。更优选si含量为0.1%以上。另外,更优选si含量为0.4%以下。

[0082]

mn:0.2~3.0%

[0083]

mn具有使淬透性提高的效果,通过含有0.2%以上而得到该效果。但是,mn含量超过3.0%时,电阻焊品质有时劣化。因此,mn含量优选设定为0.2~3.0%。更优选mn含量为0.5%以上。另外,更优选mn含量为2.0%以下。

[0084]

p:0.01%以下

[0085]

p在晶界等偏析而使韧性降低,因此,在本发明中,优选尽可能地减少,但p含量可以允许0.01%以下。因此,p含量优选设定为0.01%以下。更优选p含量为0.005%以下。

[0086]

s:0.01%以下

[0087]

s是在钢中以硫化物夹杂物的形式存在而使加工性、耐疲劳特性降低的元素,因此,在本发明中,优选尽可能地减少,s含量可以允许0.01%以下。因此,s含量优选设定为0.01%以下。更优选s含量为0.005%以下。

[0088]

cr:2.0%以下

[0089]

cr是使淬透性提高的元素,提高钢的强度而对疲劳特性的提高有效。但是,含有超过2.0%的cr时,在电阻焊接部焊缝部残留cr氧化物,电阻焊品质有时降低。因此,cr含量优选设定为2.0%以下。更优选cr含量为0.5%以下。另外,优选cr含量为0.001%以上。

[0090]

ti:0.1%以下

[0091]

ti具有将钢中的n固定为tin的作用。但是,ti含量超过0.1%时,钢的加工性、韧性有时降低。因此,ti含量优选设定为0.1%以下。更优选ti含量为0.04%以下。另外,优选ti含量为0.01%以上。

[0092]

al:0.1%以下

[0093]

al是对脱氧有效的元素,并且是用于通过抑制淬火时的奥氏体晶粒的生长而确保

淬火后的强度的必要元素。但是,al含量超过0.1%时,效果饱和,有时由于al系夹杂物增加而使疲劳强度降低。因此,al含量优选设定为0.1%以下。更优选al含量为0.08%以下。另外,优选al含量为0.01%以上。

[0094]

v:0.5%以下

[0095]

v是形成微细的碳化物而有助于钢的强度的增加的元素。但是,v含量超过0.5%时,效果饱和,无法期待与含量相符的效果,在经济上变得不利。因此,v含量优选设定为0.5%以下。更优选v含量为0.3%以下。另外,优选v含量为0.01%以上。

[0096]

nb:0.1%以下

[0097]

nb是形成微细的碳化物而有助于钢的强度的增加的元素。但是,nb含量超过0.1%时,效果饱和,无法期待与含量相符的效果,在经济上变得不利。因此,nb含量优选设定为0.1%以下。更优选nb含量为0.03%以下。另外,优选nb含量为0.001%以上。

[0098]

mo:1.0%以下

[0099]

mo是使淬透性提高而有助于钢的强度的增加的元素。但是,mo含量超过1.0%时,效果饱和,无法期待与含量相符的效果,在经济上变得不利。因此,mo含量优选设定为1.0%以下。更优选mo含量为0.3%以下。另外,优选mo含量为0.01%以上。

[0100]

cu:2.0%以下

[0101]

cu是提高淬透性的元素,提高钢的强度而对疲劳强度的提高有效。但是,含有超过2.0%的cu时,加工性有时降低。因此,cu含量优选设定为2.0%以下。更优选cu含量为0.5%以下。另外,优选cu含量为0.001%以上。

[0102]

ni:2.0%以下

[0103]

ni是提高淬透性的元素,提高钢的强度而对疲劳强度的提高有效。但是,含有超过2.0%的ni时,加工性有时降低。因此,ni含量优选设定为2.0%以下。更优选ni含量为0.5%以下。另外,优选ni含量为0.001%以上。

[0104]

b:0.005%以下

[0105]

b是以微量提高钢的淬透性的元素。但是,b含量超过0.005%时,其效果饱和,并且在晶界偏析而促进晶界破坏,使疲劳特性降低。因此,b含量优选设定为0.005%以下。更优选b含量为0.0050%以下。另外,优选b含量为0.0003%以上。

[0106]

n:0.01%以下

[0107]

n是钢中不可避免地含有的元素,但与钢中的氮化物形成元素结合而有助于晶粒的粗大化抑制、以及回火后的强度增加。但是,n含有超过0.01%时,使电阻焊焊缝部的韧性降低,加工性劣化。因此,n含量优选设定为0.01%以下。更优选n含量为0.005%以下。

[0108]

上述成分组成以外的余量由fe和不可避免的杂质构成。

[0109]

<电阻焊钢管的制造方法>

[0110]

接着,参考图4对上述的钢管的制造方法进行说明。

[0111]

图4示出用于制造本发明的电阻焊钢管的设备的概略图。

[0112]

本发明中,首先,如图4(a)所示,利用连续成形机8等对钢带7实施连续成形而制成开管9,对该开管利用焊接单元10实施电阻焊而制成坯管12。需要说明的是,本发明中,可以在利用挤压辊11进行压接的同时利用焊接单元10对钢带7的周向对接部进行电阻焊,从而得到坯管12。

[0113]

另外,可以利用切割机13将坯管12切割成规定的尺寸。

[0114]

得到坯管12后,如图4(b)所示,对于坯管(管体)12,利用加热单元14在650℃以上的加热温度下进行加热,使用轧辊(以下仅记为辊)15以累积缩径率30%以上进行缩径轧制。关于利用轧辊15进行的缩径轧制,可以使用多个辊机架16-1、16-2

…

、16-n(n为自然数)进行逐次缩径。

[0115]

需要说明的是,缩径率的定义由下述式(5)定义。

[0116]

缩径率(%)=100

×

(缩径前的db

(ave)-缩径后的db

(ave)

)/缩径前的db

(ave)

…

式(5)

[0117]

更具体而言,累积缩径率利用下述式(6)得到。

[0118]

累积缩径率(%)=100

×

(第一机架处的缩径前的db

(ave)-最终机架处的缩径后的db

(ave)

)/第一机架处的缩径前的db

(ave)

…

式(6)

[0119]

通过将钢管缩径轧制时的加热温度设定为650℃以上并且将缩径轧制中的累积缩径率设定为30%以上,能够使加工后的钢管的r值为1.0以上,能够在弯曲加工时加工成期望的形状。

[0120]

上述加热温度优选为700℃以上,更优选为800℃以上。

[0121]

另外,上述加热温度优选为1050℃以下,更优选为1000℃以下。

[0122]

上述累积缩径率优选为35%以上,更优选为40%以上。

[0123]

另外,上述累积缩径率优选为90%以下,更优选为85%以下。

[0124]

本发明中,缩径轧制中,在缩径率为5.0%以上的辊机架处,不使电阻焊焊缝部2从辊的轧辊孔型中心

±

5.0

°

的范围内以及在左右各自距轧辊孔型中心为360

°

/(n

×

2)的位置

±

5.0

°

(n为每一个机架的辊数)的范围内通过。

[0125]

在此所述的第n机架的辊机架处的缩径率利用下述式(7)得到。

[0126]

缩径率(%)=100

×

(第n机架处的缩径前的db

(ave)-第n机架处的缩径后的db

(ave)

)/第n机架处的缩径前的db

(ave)

…

式(7)

[0127]

接着,对该电阻焊焊缝部2向辊机架的装入位置的限定理由进行说明。此处的电阻焊焊缝部2的装入位置是指装入缩径轧制用辊时朝向钢管前进的方向、使电阻焊焊缝部以钢管的中心为轴从顶点方向朝向逆时针方向旋转时的周向位置。此时,将顶点方向设为0

°

。另外,上述的在左右各自距轧辊孔型中心为360

°

/(n

×

2)的位置也可以说是距轧辊孔型中心为

±

360

°

/(n

×

2)的位置。

[0128]

图5是用于说明电阻焊钢管的装入位置的图。另外,图6是用于说明本发明中在轧辊15处电阻焊焊缝部2应当避免接触的位置的外观图。本发明人着眼于,在使用辊15进行钢管的缩径轧制时,在钢管的截面中,进行了轧制的辊15的轧辊孔型端附近的壁厚增加,在轧辊孔型中心17处,壁厚减少。

[0129]

用于进行钢管的缩径轧制的辊15具有沿辊周向形成的轧辊孔型,在多个辊15旋转的同时利用轧辊孔型夹持钢管(坯管12)。从钢管的轴向(长度方向)的垂直截面(管轴方向垂直截面)观察时,轧辊孔型具有以顺着管轴方向垂直截面的钢管外径的方式弯曲的形状。此时,以辊的旋转轴为中心的轧辊孔型直径18达到最小的圆弧的位置处的轧辊孔型中心17成为轧辊孔型底。

[0130]

如图5所示,本发明人将电阻焊焊缝部2设定在周向上各种位置处,将坯管12装入缩径轧制用辊15(16-1)。由此,在每一个机架的缩径率为5.0%以上的缩径轧制用辊机架

处,如图6所示,以电阻焊焊缝部2避开辊15的轧辊孔型中心17

±

5.0

°

的范围和在左右各自距轧辊孔型中心17为360

°

/(n

×

2)的位置

±

5.0

°

(n为每一个机架的辊数)的范围的方式装入坯管12,结果发现,变形少,内径形状保持良好。

[0131]

在此,轧辊孔型中心17

±

5.0

°

是指,将辊15的管轴方向垂直截面的轧辊孔型外缘部设定为顺着钢管的截面圆的扇形形状时、即设定为以该钢管的截面圆中心为圆中心的扇形形状时,将轧辊孔型中心17设为0

°

,该扇形形状中的

±

5.0

°

的范围。另外,关于距轧辊孔型中心17为360

°

/(n

×

2)的位置

±

5.0

°

(n为每一个机架的辊数),例如在以4辊进行轧制时,是指在左右各自距轧辊孔型中心17为45

°

(=360

°

/(4

×

2))的位置在圆周方向上

±

5.0

°

的范围,在以3辊进行轧制时,是指在左右各自距轧辊孔型中心17为60

°

(=360

°

/(3

×

2))的位置在圆周方向上

±

5.0

°

的范围。

[0132]

本发明中,从加工性的观点考虑,在与管周向相邻的辊15处,距成为左侧的辊15的右端侧的轧辊孔型中心17为360

°

/(n

×

2)的位置

±

5.0

°

的区域与距成为右侧的辊15的左端侧的轧辊孔型中心17为360

°

/(n

×

2)的位置

±

5.0

°

的区域可以重叠。

[0133]

这样,为了得到加工性和耐扭转疲劳特性优良的电阻焊钢管,在缩径轧制中,在缩径率为5.0%以上的辊机架处,不使电阻焊焊缝部从辊的轧辊孔型中心

±

5.0

°

内以及在左右各自距轧辊孔型中心为360

°

/(n

×

2)的位置

±

5.0

°

(n为每一个机架的辊数)的范围内通过。

[0134]

另外,缩径轧制中,作为用于对管的电阻焊焊缝部2的周向位移进行约束、更可靠地装入目标装入位置的方法,可以列举:将辊型的导辊设置在相邻的辊机架16之间,利用该导辊对从机架16之间通过的管的周向位移进行约束的方法;在缩径轧制时从后方施加拉伸应力的方法;连续进行电阻焊和缩径轧制方法等,但没有特别限定。

[0135]

对于所得到的钢管1,可以进行高频淬火处理、回火处理。高频淬火处理可以设定为在加热温度850~1050℃、保持时间:1~1800s的条件下进行加热、然后进行水冷的处理。回火处理可以设定为在150~450℃下保持5~60分钟、然后进行空冷的处理。

[0136]

以上说明的本发明的电阻焊钢管1能够用于汽车的稳定器等汽车用结构构件。

[0137]

实施例

[0138]

以下,基于实施例对本发明进一步进行说明。

[0139]

对表1所示的两种钢种a、b的钢带实施连续成形而制成开管,对该开管实施电阻焊而制成坯管,使累积缩径率、加热温度和向缩径轧制用辊机架的装入位置变化来进行缩径轧制,得到钢管no.a-1~a-19、b-1~b-19。钢管no.a-1~a-19基于钢种a来制造,钢管no.b-1~b-19基于钢种b来制造。

[0140]

表2中示出缩径方案。另外,图7是用于说明表2所示的轧辊的相位角的轧辊的平面图。

[0141]

对于4辊的模式a~d,如图7所示,表2所示的相位角是指,位于从各机架16的顶点起以钢管的中心为轴逆时针旋转0~90

°

内的轧辊15的轧辊孔型中心(轧辊孔型底)的距离顶点的周向的角度(

°

)。

[0142]

另外,对于3辊的模式e,表2所示的相位角是指位于从各机架16的顶点起逆时针旋转0~120

°

内的轧辊15的轧辊孔型底的距离顶点的周向的角度(

°

)。

[0143]

表3、表4中示出包括制造钢管no.a-1~a-19、b-1~b-19时的缩径模式在内的缩径

条件。

[0144]

关于表3、表4所示的各钢管的向轧辊的装入位置,每个缩径模式都示于图8。各自的角度由从顶点向轧制方向逆时针旋转来决定(也参考图7)。

[0145]

具体而言,关于缩径模式a、b(均为n=4),在缩径率为5.0%以上的第5机架~第10机架各自的相位角11.25

°

、56.25

°

、78.75

°

、33.75

°

、0

°

和45

°

的

±

5.0

°

的范围内不包含焊缝(电阻焊焊缝部)的装入位置的情况、并且作为各自的相位角加上

±

45

°

(=360

°

/(4

×

2))而得到的角度的-33.75

°

(以-33.75

°

加上90

°

而得到的56.25

°

来进行评价)、56.25

°

、11.25

°

、101.25

°

(以从101.25

°

中减去90

°

而得到的11.25

°

来进行评价)、33.75

°

、123.75

°

(以从123.75

°

中减去90

°

而得到的33.75

°

来进行评价)、-11.25

°

(以-11.25

°

加上90

°

而得到的78.75

°

来进行评价)、78.75

°

、-45

°

(以-45

°

加上90

°

而得到的45

°

来进行评价)、45

°

、0

°

和90

°

(以从90

°

中减去90

°

而得到的0

°

来进行评价)的

±

5.0

°

的范围内不包含焊缝(电阻焊焊缝部)的装入位置的情况下,满足本发明的制造条件中的、不使电阻焊焊缝部从辊的轧辊孔型中心

±

5.0

°

的范围内以及在左右各自距轧辊孔型中心为360

°

/(n

×

2)的位置

±

5.0

°

(n为每一个机架的辊数)的范围内通过这样的条件(以下记为条件p)。

[0146]

作为采用缩径模式a或b的钢管,钢管no.a-1、b-1中,装入位置18

°

不包含在上述范围内,因此,满足条件p。

[0147]

钢管no.a-2、b-2中,装入位置113

°

减去90

°

而得到的23

°

不包含在上述范围内,因此,满足条件p。

[0148]

钢管no.a-3、b-3中,装入位置205

°

减去90

°×

2而得到的25

°

不包含在上述范围内,因此,满足条件p。

[0149]

钢管no.a-4、b-4中,装入位置337

°

减去90

°×

3而得到的67

°

不包含在上述范围内,因此,满足条件p。

[0150]

钢管no.a-5、b-5中,装入位置70

°

不包含在上述范围内,因此,满足条件p。

[0151]

钢管no.a-6、b-6中,装入位置108

°

减去90

°

而得到的18

°

不包含在上述范围内,因此,满足条件p。

[0152]

钢管no.a-10、b-10中,装入位置113

°

减去90

°

而得到的23

°

不包含在上述范围内,因此,满足条件p。

[0153]

另一方面,钢管no.a-9、b-9中,装入位置35

°

包含在上述范围内,因此,不满足条件p。(图8中,参考避免区域)

[0154]

钢管no.a-11、b-11中,装入位置12

°

包含在上述范围内,因此,不满足条件p。

[0155]

钢管no.a-13、b-13中,装入位置255

°

减去90

°×

2而得到的75

°

包含在上述范围内,因此,不满足条件p。

[0156]

钢管no.a-14、b-14中,装入位置35

°

包含在上述范围内,因此,不满足条件p。

[0157]

钢管no.a-15、b-15中,装入位置46

°

包含在上述范围内,因此,不满足条件p。

[0158]

关于缩径模式c、d(均为n=4),在缩径率为5.0%以上的第5机架~第8机架各自的相位角11.25

°

、56.25

°

、78.75

°

和33.75

°

的

±5°

的范围内不包含焊缝(电阻焊焊缝部)的装入位置的情况、并且作为各自的相位角加上

±

45

°

(=360

°

/(4

×

2))而得到的角度的-33.75

°

(以-33.75

°

加上90

°

而得到的56.25

°

来进行评价)、56.25

°

、11.25

°

、101.25

°

(以从101.25

°

中减去90

°

而得到的11.25

°

来进行评价)、33.75

°

、123.75

°

(以从123.75

°

中减去90

°

而得到的33.75

°

来进行评价)、-11.25

°

(以-11.25

°

加上90

°

而得到的78.75

°

来进行评价)和78.75

°

的

±

5.0

°

的范围内不包含焊缝(电阻焊焊缝部)的装入位置的情况下,满足本发明的制造条件中的上述条件p。

[0159]

作为采用缩径模式c或d的钢管,钢管no.a-7、b-7中,装入位置180

°

减去90

°×

2而得到的0

°

不包含在上述范围内,因此,满足条件p。

[0160]

钢管no.a-8、b-8中,装入位置226

°

减去90

°×

2而得到的46

°

不包含在上述范围内,因此,满足条件p。

[0161]

钢管no.a-12、b-12中,装入位置226

°

减去90

°×

2而得到的46

°

不包含在上述范围内,因此,满足条件p。

[0162]

另一方面,钢管no.a-16、b-16中,装入位置79

°

包含在上述范围内,因此,不满足条件p。

[0163]

关于缩径模式e(n=3),在缩径率为5.0%以上的第5机架~第10机架各自的相位角15

°

、75

°

、105

°

、45

°

、0

°

和60

°

的

±5°

的范围内不包含焊缝(电阻焊焊缝部)的装入位置的情况、并且作为各自的相位角加上

±

60

°

(=360

°

/(3

×

2))而得到的角度的-45

°

(以-45

°

加上120

°

而得到的75

°

来进行评价)、75

°

、45

°

、165

°

(以从165

°

中减去120

°

而得到的45

°

来进行评价)、0

°

和120

°

(以从120

°

中减去120

°

而得到的0

°

来进行评价)的范围内不包含焊缝(电阻焊焊缝部)的装入位置的情况下,满足本发明的制造条件中的上述条件p。

[0164]

钢管no.a-17、b-17中,装入位置23

°

不包含在上述范围内,因此,满足条件p。

[0165]

另一方面,钢管no.a-18、b-18中,装入位置165

°

减去120

°

而得到的45

°

包含在上述范围内,因此,不满足条件p。

[0166]

钢管no.a-19、b-19中,装入位置342

°

减去120

°×

2而得到的102

°

包含在上述范围内,因此,不满足条件p。

[0167]

另外,表3、表4中示出作为制品的目标外径、目标板厚、实际的缩径后的外径。此外,从各钢管的截面测量ts

(max)

、ts

(min)

、tb

(ave)

、db

(ave)

,计算出w、h。

[0168]

接着,对这些电阻焊钢管进行高频淬火处理、回火处理。需要说明的是,高频淬火处理设定为在加热温度950℃、保持时间:1s的条件下进行加热并水冷的处理。回火处理设定为在190℃下保持1小时并进行空冷。

[0169]

进行缩径轧制和热处理后,实施拉伸试验,求出拉伸强度ts和r值。拉伸试验中,从钢管的母材区域裁取jis12号a的拉伸试验片,贴上标距长度为2mm的应变计来进行试验。由该拉伸试验的结果求出拉伸强度ts。另外,关于r值,测定以名义应变进行5~10%的拉伸时的相对于长度方向的真应变:el的宽度方向的真应变ew,由其斜率ρ计算求出r值=ρ/(-1-ρ)。

[0170]

另外,从所得到的缩径轧制钢管裁取管状的扭转疲劳试验片(长度450mm),实施扭转疲劳试验。扭转疲劳试验在负荷应力(外表面):600mpa、应力比:-1(交替)、频率2hz、波形:正弦波的条件下进行,测定直至断裂时为止的重复次数,评价耐疲劳特性。本发明中,将在相同的缩径方案中与相同制品尺寸(目标壁厚与目标外径的组合相同)、相同钢种的比较例相比直至断裂时为止的次数达到2.0倍以上的情况判断为扭转疲劳特性提高。

[0171]

作为顶头的过热粘型的评价,首先,将电阻焊钢管制成坯管,进行冷拉拔加工。具体而言,向钢管内部插入顶头,使用模具进行拉拔加工。此时,电阻焊钢管的内径突出、在顶

头形成被称为顶头的过热粘型的划痕时,在对其他钢管进行加工时成为缺陷的原因。

[0172]

作为评价方法,目视确认在进行冷拉拔加工时是否在顶头表面产生缺陷,判断缺陷的有无。将没有缺陷的情况判断为加工性优良。

[0173]

将所得到的结果示于表3、表4中。如前所述,表3为钢no.a的结果,表4为钢no.b的结果。

[0174]

根据表3、表4,本发明例中均是h/w为0.10以下且ts

(max)

/tb

(ave)

≤1.05、r值为1.0以上。另外,本发明例的钢管中,在顶头表面没有缺陷,加工性优良,在与以往的电阻焊钢管相比更高负荷的试验中,扭转疲劳特性提高。

[0175]

另一方面,作为比较例的钢管no.a-9、b-9中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,h/w在本发明的范围外,没有得到期望的耐扭转疲劳特性。

[0176]

另外,钢管no.a-10、b-10中,缩径轧制中的加热温度低于650℃,r值小于1.0,没有得到期望的加工性。

[0177]

另外,钢管no.a-11、b-11中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,ts

(max)

/tb

(ave)

在本发明的范围外,在冷拉拔加工时顶头产生了缺陷。

[0178]

另外,钢管no.a-12、b-12中,累积缩径率小于30%,r值小于1.0,没有得到期望的加工性。

[0179]

另外,钢管no.a-13、b-13中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,h/w在本发明的范围外,没有得到期望的耐扭转疲劳特性。

[0180]

另外,钢管no.a-14、b-14中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,h/w和ts

(max)

/tb

(ave)

在本发明的范围外,没有得到期望的耐扭转疲劳特性,在冷拉拔加工时顶头产生了缺陷。

[0181]

另外,钢管no.a-15、b-15中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,h/w在本发明的范围外,没有得到期望的耐扭转疲劳特性。

[0182]

另外,钢管no.a-16、b-16中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,h/w在本发明的范围外,没有得到期望的耐扭转疲劳特性。

[0183]

另外,钢管no.a-18、b-18中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,h/w在本发明的范围外,没有得到期望的耐扭转疲劳特性。

[0184]

另外,钢管no.a-19、b-19中,焊缝(电阻焊焊缝部)的装入位置不满足上述条件p,ts

(max)

/tb

(ave)

在本发明的范围外,在冷拉拔加工时顶头产生了缺陷。

[0185]

[0186]

[0187]

[0188][0189]

符号说明

[0190]

1 电阻焊钢管

[0191]

2 电阻焊焊缝部

[0192]

3 焊缝区域

[0193]

4 焊缝区域的壁厚最大的位置

[0194]

5 焊缝区域的壁厚最小的位置

[0195]

6 母材区域

[0196]

7 钢带

[0197]

8 连续成形机

[0198]

9 开管

[0199]

10 焊接单元

[0200]

11 挤压辊

[0201]

12 坯管

[0202]

13 切割机

[0203]

14 加热单元

[0204]

15 轧辊

[0205]

16 辊机架(其中,末尾的数字表示机架编号)

[0206]

17 轧辊孔型中心

[0207]

18 轧辊孔型直径

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。