1.本发明涉及一种在利用线状加热的金属板的弯曲加工中使用的加热方案的计算方法。

背景技术:

2.船舶在船首部或球鼻艏、船尾部等存在复杂的曲面形状。为了制作这些曲面形状,对多个钢板进行弯曲加工,并通过焊接将它们接合。作为弯曲加工的技术,在造船领域中广泛使用线状加热。

3.线状加热是指利用在用气体燃烧器加热钢板的表面时产生的热变形的加热,是在现在国内的许多造船厂中自古以来采用的技术。在通过线状加热进行钢板的弯曲加工时,如果一边通过气体燃烧器的火焰将钢板局部地加热,一边通过对钢板加水而将加热部急冷,则在钢板中发生塑性变形。该塑性变形可以通过改变加热的气体燃烧器的移动速度、燃烧气体与流入氧的混合比、燃烧器与钢板的距离等来调整向钢板的输入热量来进行控制。另外,利用线状加热的弯曲加工是通过将多条加热线配置在适当的位置而使钢板接近目标曲面形状的加工技术。

4.但是,线状加热时产生的变形是纵收缩/横收缩、纵弯曲/横弯曲混合存在的复杂的变形,也依赖于输入热量和气体燃烧器的移动速度、加热位置等,预测非常困难,因此基于线状加热的弯曲加工是难以自动化的技术之一。

5.为了实现基于线状加热的弯曲加工的自动化,提案了使用的加热方案计算方法(例如,参照专利文献1)。

6.现有技术文件

7.专利文献

8.专利文献1:日本发明专利公开公报特开2013-66902号

技术实现要素:

9.在现有的加热方案计算方法中,由于基于根据目标形状计算的目标固有应变来计算加热方案,因此需要在加热线密集的部分进行复杂的校正。

10.本发明是鉴于这样的情况而完成的,提供一种能够计算包括用于使金属板接近目标形状的最佳的多条加热线的加热方案的计算方法。

11.本发明提供一种计算方法,其是在利用线状加热的金属板的弯曲加工中使用的加热方案的计算方法,其特征在于,该计算方法具备:第一步骤,在包括设定在所述金属板的分析模型的第一位置的至少一条第一加热线的第一加热条件下实施有限元法结构分析,改变第一加热线的位置而反复进行将该分析结果与目标形状进行比较的第一试行;第二步骤,选择在反复进行的第一试行中的分析结果接近目标形状的第一试行中设定的至少一条第一加热线作为第一选择加热线;第三步骤,在包括第一选择加热线和设定在所述分析模

型的第二位置的至少一条第二加热线的第二加热条件下实施有限元法结构分析,改变第二加热线的位置而反复进行将该分析结果与目标形状进行比较的第二试行;以及第四步骤,选择在反复进行的第二试行中的分析结果接近目标形状的第二试行中设定的至少一条第二加热线作为第二选择加热线;所述加热方案包括第一选择加热线和第二选择加热线,在第一步骤或第三步骤中,将所述分析结果和所述目标形状分割为多个块,并对每个块比较所述分析结果与所述目标形状。

12.通过本发明的计算方法,由于从设定在各种位置的加热线中反复选择接近目标形状的加热线,因此,能够计算包括使金属板接近目标形状的最适合的多条加热线的加热方案。另外,通过基于计算的加热方案加热金属板,能够使金属板变形为接近目标形状的形状。

13.在本发明的计算方法中,在第一步骤或第三步骤中,将所述分析结果和所述目标形状分割为多个块,并对每个块比较所述分析结果和所述目标形状,从而能够适当地评价复杂的形状。因此,可以制作复杂的目标形状的加热方案。另外,可以制作选择加热线少的加热方案。

附图说明

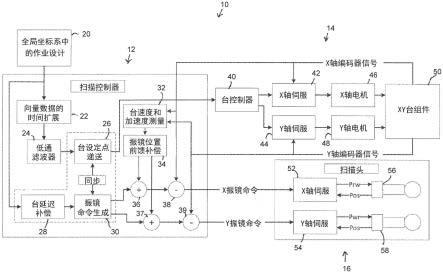

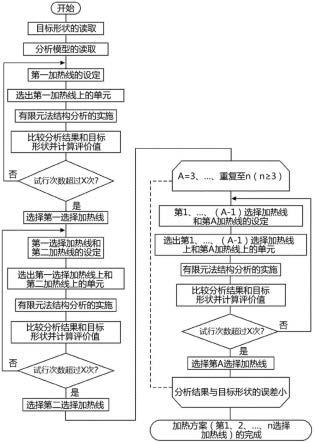

14.图1是本发明的一个实施方式的计算方法的流程图。

15.图2的(a)~(c)是本发明的一个实施方式的计算方法的说明图。

16.图3是本发明的一个实施方式的计算方法中包含的加热线的设定方法的说明图。

17.图4是本发明的一个实施方式的计算方法中包含的选出加热线上的单元的方法的说明图。

18.图5是本发明的一个实施方式的计算方法中包含的目标形状与分析结果的比较的说明图。

19.图6是本发明的一个实施方式的计算方法中包含的目标形状与分析结果的比较的说明图。

20.图7的(a)~(e)是在模拟中计算的加热方案。

21.图8的(a)~(d)是基于计算的加热方案的结构分析的分析结果。

22.图9的(a)是用于模拟的目标形状(碗型),(b)是基于计算的加热方案的结构分析的分析结果。

23.图10是比较图9(a)(b)所示的虚线a-a’处的目标形状与分析结果的图表。

24.图11是比较图9(a)(b)所示的单点划线b-b’处的目标形状与分析结果的图表。

25.图12的(a)是在模拟中使用的目标形状(鞍型),(b)是基于计算的加热方案的结构分析的分析结果。

26.图13是在模拟中计算的加热方案。

27.图14是比较图12(a)(b)所示的虚线a-a’处的目标形状与分析结果的图表。

28.图15是比较图12(a)(b)所示的虚线b-b’处的目标形状与分析结果的图表。

29.图16的(a)是在模拟中使用的目标形状(扭曲型),(b)是基于计算的加热方案的结构分析的分析结果。

30.图17是在模拟中计算的加热方案。

31.图18是比较图16(a)(b)所示的虚线a-a’处的目标形状与分析结果的图表。

32.图19是比较图16(a)(b)所示的虚线b-b’处的目标形状与分析结果的图表。

33.图20是示出在加热方案制作过程中随着选择加热线的条数的增加的分析结果与目标形状的误差的变化的图表。

34.图21是目标形状的立体图。

35.图22是用于通过对每个块比较分析结果与目标形状来计算评价值的方法的说明图。

36.图23是通过结构分析制作的加热方案(选择加热线:200条)。

37.图24是使用制作的加热方案的结构分析的结果(制作形状)以及结构分析的结果与目标形状之间的差异。

38.图25是示出在加热方案制作过程中随着选择加热线的条数的增加的分析结果与目标形状的误差(z位移平方误差和)的变化的图表。

39.图26的(a)是使用不进行分割而评价分析结果来进行结构分析而制作的加热方案(选择加热线:60条)的结构分析的结果(制作形状),(b)示出了结构分析的结果与目标形状的误差。

40.图27的(a)示出了使用通过将分析结果和目标形状进行100分割并评价分析结果来进行结构分析而制作的加热方案(选择加热线:60条)的结构分析的结果(制作形状),(b)示出了结构分析的结果与目标形状的误差。

41.图28是示出在加热方案制作过程中随着选择加热线的条数的增加的分析结果与目标形状的误差(z位移平方误差和)的变化的图表。

42.图29是示出在加热方案制作过程中随着选择加热线的条数的增加的分析结果与目标形状的误差(z位移平方误差和)的变化的图表。

具体实施方式

43.本发明是一种在利用线状加热的金属板的弯曲加工中使用的加热方案的计算方法,该计算方法具备:第一步骤,在包括设定在所述金属板的分析模型的第一位置的至少一条第一加热线的第一加热条件下实施有限元法结构分析,改变第一加热线的位置而反复进行将该分析结果与目标形状进行比较的第一试行;第二步骤,选择在反复进行的第一试行中的分析结果接近目标形状的第一试行中设定的至少一条第一加热线作为第一选择加热线;第三步骤,在包括第一选择加热线和设定在所述分析模型的第二位置的至少一条第二加热线的第二加热条件下实施有限元法结构分析,改变第二加热线的位置而反复进行将该分析结果与目标形状进行比较的第二试行;以及第四步骤,选择在反复进行的第二试行中的分析结果接近目标形状的第二试行中设定的至少一条第二加热线作为第二选择加热线。在第一步骤或第三步骤中,将所述分析结果和所述目标形状分割为多个块,并对每个块比较所述分析结果和所述目标形状。

44.所述加热方案包括第一选择加热线和第二选择加热线,所述分析模型是具有多个单元和多个节点的有限元模型。另外,在第一步骤中,使用所述节点处的曲率和位移量中的一者将所述分析结果与所述目标形状进行比较,在第三步骤中,使用所述节点处的曲率和位移量中的另一者将所述分析结果与所述目标形状进行比较。通过这样改变比较的方法,

能够使计算速度和精度都提高。

45.在本发明的计算方法中,优选若所述目标形状是具有正曲率和负曲率中的任意一者的形状,则在第一步骤和第三步骤中,使用所述节点处的曲率将所述分析结果与所述目标形状进行比较,优选若所述目标形状是具有正曲率和负曲率这两者的形状,则在第一步骤和第三步骤中,使用所述节点处的位移量将所述分析结果与所述目标形状进行比较。由此,可以制作能够使分析结果更接近目标形状的优异的加热方案。

46.所述金属板具有正面和背面。在第一加热条件下,优选将第一加热线设定在所述表面和所述背面中的任意一者,在第二加热条件下,优选将第二加热线设定在所述表面和所述背面中的任意一者。另外,优选第四步骤是选择多个在反复进行的第二试行中的分析结果接近目标形状的第二试行中设定的至少一条第二加热线,并选择所选择的多个第二加热线中的、被设定在与设定了第一选择加热线的面相同的面上的第二加热线作为第二选择加热线的步骤。由此,能够抑制设定选择加热线的加热面频繁地更换,能够提高利用加热方案的弯曲加工的效率性。

47.优选地,第四步骤是选择多个在反复进行的第二试行中的分析结果接近目标形状的第二试行中设定的至少一条第二加热线,并选择所选择的多个第二加热线中的弯曲量小的第二加热线作为第二选择加热线的步骤。由此,能够抑制弯曲量过大,能够减少加热方案中包含的选择加热线的条数。

48.以下,参照多个实施方式更详细地说明本发明。附图和以下描述中所示的结构仅是示例性的,本发明的范围不限于附图和以下描述中所示的结构。

49.第一实施方式

50.图1是本实施方式的计算方法的流程图,图2(a)~(c)是计算方法的说明图,图3是加热线的设定方法的说明图。另外,图4是选择加热线上的单元的方法的说明图。

51.本实施方式的计算方法是在利用线状加热的金属板的弯曲加工中使用的加热方案6的计算方法。另外,本实施方式的计算方法包括:第一步骤,在包括设定在金属板的分析模型2的第一位置的至少一条第一加热线4的第一加热条件下实施有限元法结构分析,改变第一加热线4的位置而反复进行将该分析结果3与目标形状10进行比较的第一试行;第二步骤,选择在反复的第一试行中的分析结果3接近目标形状10的第一试行中设定的至少一条第一加热线4作为第一选择加热线5;第三步骤,在包括第一选择加热线5和设定在分析模型2的第二位置的至少一条第二加热线4的第二加热条件下实施有限元法结构分析,改变第二加热线4的位置而反复进行将该分析结果3与目标形状10进行比较的第二试行;以及第四步骤,选择在反复进行的第二试行中的分析结果3接近目标形状10的第二试行中设定的至少一条第二加热线4作为第二选择加热线5。

52.分析模型2是具有多个单元8和多个节点9的有限元模型。在第一步骤中,使用节点9处的曲率和位移量中的一者将分析结果3与目标形状10进行比较,在第三步骤中,使用节点9处的曲率和位移量中的另一者将分析结果3与目标形状10进行比较。

53.另外,加热方案6包括第一选择加热线5和第二选择加热线5。

54.在第二步骤或第四步骤中,可以选择分析结果3最接近目标形状10的加热线4,或者可以选择分析结果3第二或第三接近目标形状10的加热线4。

55.另外,本实施方式的程序以使计算机执行本实施方式的计算方法的方式制作。

56.本实施方式的计算方法是利用有限元法结构分析(fem结构分析)来计算在利用线状加热的金属板的弯曲加工中使用的加热方案的方法。

57.加热方案是用于加热金属板进行弯曲加工的计划。

58.在本实施方式的计算方法中,使用金属板的分析模型2。在分析模型2中设定金属板的长度、宽度、厚度等。另外,金属板的分析模型2具有表面和背面。另外,将分析模型2分割为多个单元(网格)8。单元8可以是例如四边形或三角形的壳体,可以是立方体、长方体、三棱锥、三棱柱等的实体。另外,单元8的各顶点成为节点9。例如,在图2(a)所示的分析模型2中,分析模型2被分割为20

×

20(400)个单元8,该单元8为四边形的壳体。此时,分析模型2为格子状,各交点为节点9。

59.在本实施方式的计算方法中,使用目标形状10的模型。目标形状10是成为金属板的弯曲加工的目标的形状。通过移动节点9来制作目标形状10的模型,以使得金属板的分析模型2的形状变为目标形状10。

60.在本实施方式的计算方法中,例如,能够通过使计算机执行基于图1所示的流程图制作的程序计算加热方案6。在此,按照图1所示的流程图进行说明。

61.首先,计算机读取目标形状10的模型和分析模型2。

62.然后,在分析模型2的第一位置设定加热线4。第一位置可以随机地设定在分析模型2的任意位置。第一位置可以是金属板的分析模型2的表面所包含的位置,也可以是分析模型2的背面所包含的位置。加热线4可以是直线,也可以是曲线。另外,也可以设定多条加热线4。例如,可以设定5条加热线4。

63.例如,在加热线4为直线的情况下,如图3所示,能够随机选择分析模型2的任意的两个节点9(x1,y1)、(x2,y2),将加热线4设定为连接该两个节点9的直线。在此情况下,设定的加热线4可以用式:y={(y

2-y1)/(x

2-x1)}x {(x2y

1-x1y2)/(x

2-x1)}表示。

64.例如,可以设定图2(a)所示的加热线4a。另外,在设定5个加热线4的情况下,可以设定加热线4a~4e。在图2(a)~(c)中,虽然设定在金属板的表面的加热线4或选择加热线5与设定在金属板的背面的加热线4或选择加热线5没有区别,但加热线4a~4v、选择加热线5有的设定在金属板的表面,也有的设定在金属板的背面。

65.然后,选出设定的加热线4上的单元8。如果单元8的各边中的至少一个边与加热线4相交,则可以认为该单元8在加热线4上。例如,在图4所示的分析模型2中,单元(1)、(2)、(3)在加热线4上,但单元(4)不在加热线4上。在设定多条加热线4的情况下,选出多条加热线4上的单元8。

66.然后,用分析模型2进行有限元法结构分析。在有限元法结构分析中,在对设定的加热线4进行线状加热的加热条件下,对选出的单元8赋予应变,得到分析结果3(通过结构分析而变形的分析模型)。加热条件除了加热线4的位置之外还可以包括输入热量。若将第一加热线4设定在金属板的分析模型2的表面,则在分析中从表面侧对金属板进行加热。若将第一加热线4设定在金属板的分析模型2的背面,则在分析中从背面侧对金属板进行加热。

67.有限元结构分析可以是fem热弹塑性分析,也可以是利用固有应变法的弹性分析。在结构分析中,既可以设想使用气体燃烧器的线状加热,也可以设想使用激光的线状加热(激光成形等),也可以设想使用感应加热的线状加热。另外,在结构分析中,使用成为弯曲

加工的对象的金属板的材料物性值(杨氏模量、泊松比、密度等)。

68.在fem热弹塑性分析中,相对于加热条件(设定的加热线4的位置(包括加热表面)和热输入量(j/mm))计算所选的单元8的四个分量(即,纵收缩、横收缩、角变形和纵弯曲)的固有应变量。在fem热弹塑性分析中,逐次再现热和变形经历来进行变形分析,因此能够分析过渡的状况。

69.在利用固有应变法的弹性分析中,认为线状加热引起的金属板(分析模型2)的变形是由于固有变形而产生的。如果该固有变形是已知的,则可以通过在弹性分析中沿着加热线4施加作为强制应变的固有变形来预测线状加热引起的金属板(分析模型2)的变形。因此,在利用固有应变法的弹性分析中,使用预先计算或测定的固有应变进行结构分析。例如,可以将使用fem热弹塑性分析计算的固有应变、或通过测定实际线状加热变形的金属板而得到的固有应变用于利用固有应变法的弹性分析。另外,利用固有应变法的弹性分析可以使用预先计算或测定的表示输入热量与固有应变的关系的式子来进行。

70.另外,固有应变法是弹性分析,因此作为特征可以举出计算时间比热弹塑性分析短很多的时间。

71.然后,将分析结果3与目标形状10进行比较,并评价分析结果3与目标形状10的误差。然后,将评价值和设定的加热线4的位置保存在存储部中。

72.作为分析模型整体,可以通过将分析结果3与目标形状10进行比较来计算评价值。

73.另外,分析结果3和目标形状10被分割为多个块,并可以通过对每个块将分析结果3与目标形状10进行比较来计算评价值。例如,可以将分析模型2进行4等分、9等分、16等分、25等分、36等分、49等分、64等分、81等分或100等分而划分成块。

74.另外,可以通过进行作为分析模型整体的分析结果3与目标形状10之间的比较以及每个块的分析结果与目标形状之间的比较这两者来计算评价值。

75.作为评价指标,例如可以是节点9的面外方向位移量(位移量)或曲率。

76.图5是作为分析模型整体比较分析结果3与目标形状10并将节点9的面外方向位移量13用作评价指标的情况下,分析结果3与目标形状10的比较的说明图。例如,如图5所示,计算从分析结果3的节点9到对应的目标形状10的节点12的面外方向的位移量d(误差)。这样,当评价指标为节点9的位移量d时,可以计算能够使金属板比较快地接近目标形状的加热方案。另外,在该比较中,能够计算评价值。

77.当作为分析模型整体比较分析结果3与目标形状10时,可以通过将分析模型中所包括的所有节点12的位移量d平方并相加的值(∑d2)来获得评价值。

78.图6是用于在将分析结果3和目标形状10分割为多个块并对每个块将分析结果3与目标形状10进行比较的情况下,分析结果3与目标形状10的比较的说明图。分析模型是三维的,但图6为了说明而以二维表示。例如,分析结果3和目标形状10被分割为四个块a~d。然后,计算块a中包含的分析结果3的节点9的最小二乘直线(回归直线)(在三维分析模型中计算最小二乘平面)。旋转块a中包括的节点9,使得该最小二乘直线平行于x轴(在三维分析模型中旋转节点9,使得最小二乘平面平行于x轴和y轴,即,旋转节点9,使得最小二乘平面的法向矢量指向(0,1))。另外,将最小二乘直线(最小二乘平面)设为z=0。在旋转之后,各个节点的z轴坐标为z6~z

10

。

79.另外,计算块a中包括的目标形状10的节点12的最小二乘直线(回归直线)(在三维

分析模型中,计算最小二乘平面)。旋转块a中包括的节点12,使得该最小二乘直线平行于x轴(在三维分析模型中,旋转节点12,使得最小二乘平面平行于x轴和y轴)。另外,将最小二乘直线(最小二乘平面)设为z=0。在旋转之后,每个节点的z轴坐标是z1~z5。通过以这种方式旋转分析结果3或目标形状10,分析结果3的方向与目标形状10的方向变为相同,从而可以适当地评价分析结果3与目标形状10之间的局部误差。

80.然后,计算分析结果3的节点9和与其对应的目标形状的节点12的z轴坐标之差(位移量)d1~d5。具体地,d1=z

1-z6、d2=z

2-z7、d3=z

3-z8、d4=z

4-z9、d5=z

5-z

10

。然后,对块a中包括的节点的位移量d1~d5进行平方并相加(d

12

d

22

d

32

d

42

d

52

)。该得到的值作为块a的评价值(平方误差和)。

81.与块a同样地分别对块b、块c和块d计算评价值(平方误差和)。然后,可以通过将分析模型中包括的所有块a~d的评价值相加,计算分析结果的评价值。

82.在通过进行作为分析模型整体的分析结果3与目标形状10之间的比较以及对每个块的分析结果3与目标形状10之间的比较这两者来计算评价值的情况下,例如,可以使用式:评价值=(整体的平方误差和)

α

×

∑(各块中的平方误差和)

β

来计算评价值。α和β是权重参数。α、β可以基于经验法则或过去的数据来确定。整体的平方误差和有助于保持总体形状,各块中的平方误差和有助于制作局部形状。

83.若评价指标是节点9的曲率,则计算分析结果3的节点9的曲率和与该节点9对应的目标形状10的节点12的曲率的误差(曲率误差r)。这样,当评价指标为曲率时,可以计算能够使金属板高精度地接近目标形状的加热方案。另外,在该比较中,能够计算评价值。

84.当作为分析模型整体比较分析结果3与目标形状10时,可以通过将分析模型中所包括的所有节点9的曲率误差r的平方相加来获得评价值∑r2。

85.当评价指标为节点9的曲率,将分析结果3和目标形状10分割为多个块并对每个块将分析结果3与目标形状10进行比较时,可以通过将块中所包括的所有节点的曲率误差r求平方并相加来计算各块的评价值(平方误差和),并可以通过将所有块的评价值相加来计算分析结果的评价值。

86.若将节点9的位移量和曲率这两者作为评价指标,则计算各节点9的位移量d和曲率误差r。另外,在该比较中,能够计算评价值。

87.当作为分析模型整体比较分析结果3与目标形状10时,评价值可以是通过将分析模型中所包括的所有节点12的位移量d求平方并求和所得的值(∑d2)与通过将分析模型中所包括的所有节点12的曲率误差r求平方并求和所获得的值(∑r2)的乘积。例如,评价值能够使用式:评价值=(∑d2)

α

×

(∑r2)

β

来计算。α和β是权重参数。α、β可以基于经验法则或过去的数据来确定。例如,α为1时,β可以为5以上且10以下。

88.若将评价指标作为节点9的位移量和曲率这两者,将分析结果3和目标形状10分割为多个块并对每个块比较分析结果3和目标形状10,则各块的评价值可以是块中所包括的所有节点12(旋转后)的位移量d的平方相加的值(∑d2)和块中所包括的所有节点12的曲率误差r的平方相加的值(∑r2)的积。例如,评价值能够使用式:评价值=(∑d2)

α

×

(∑r2)

β

来计算。然后,可以通过将所有块的评价值相加,计算分析结果的评价值。

89.可以考虑目标形状、加工效率等来确定是使用位移量还是使用曲率或者使用位移量和曲率这两者来作为评价指标。

90.将从加热线4的设定到评价值以及设定的加热线4的位置的保存为止的流程称为第一次试行。

91.当第一次试行结束时,接着进行第二次试行。第二次试行基本上与第一次试行为相同流程,但第二次试行的加热线4设定在与第一次试行的加热线4的设定位置不同的位置。该位置可以随机地设定在分析模型2的任意位置。另外,该位置可以是金属板的分析模型2的表面所包含的位置,也可以是分析模型2的背面所包含的位置。在第二次试行中,加热线4可以是直线,也可以是曲线。另外,也可以设定多条加热线4。例如,设定图2(a)所示的加热线4b。另外,在设定5条加热线4的情况下,例如,可以设定加热线4f~4j。然后,选出设定的加热线4上的单元8,实施有限元法结构分析,得到分析结果3。将所得的分析结果3与目标形状10进行比较,来计算评价值。另外,将计算的评价值和设定的加热线4的位置保存在存储部。

92.反复x次这样的试行。例如,如图2(a)所示,可以将加热线4的位置作为加热线4c~4k,在各个位置进行试行。另外,在各试行中可以设定多条加热线4进行试行。例如,在设定5条加热线的情况下,在各试行中设定5条加热线4进行试行。试行次数例如可以设为100次以上且1500次以下。

93.在第二次至第x次试行中,位移量、曲率或位移量和曲率这两者都可以用作评价分析结果3与目标形状10的误差的指标,但使用与第一次试行中相同的指标。另外,评价值也与第一次试行同样地计算。

94.各试行中的分析结果3成为与不同位置的加热线4对应的形状,分别成为不同的形状,分析结果3与目标形状10的误差(评价值)在各试行中不同。

95.然后,选择各试行中分析结果3与目标形状10的误差(评价值)最小的试行中的加热线4作为选择加热线5。也可以选择在各试行中分析结果3与目标形状10的误差(评价值)第二小、第三小、第四小或第五小的试行中的加热线4作为选择加热线5。选择哪一试行中的加热线4作为选择加热线5,可以考虑目标形状10、弯曲量的大小等来确定。另外,在试行中设定了多条加热线4的情况下,选择多条加热线4作为选择加热线5。例如,可以从图2(a)所示的加热线4a~4k中选择加热线4d。另外,在各试行中设定5条加热线4的情况下,例如可以选择加热线4f~4j。

96.从第一次试行到选择加热线5的流程被称为第一次加热线选择流程。

97.当第一次加热线选择流程结束时,接着进行第二次加热线选择流程。第二次加热线选择流程基本上与第一加热线选择流程相同,但是,当在分析模型2的任意位置随机设定加热线4时,设定在第一加热线选择流程中选择的选择加热线5和在第二加热线选择流程的各试行中随机设定的加热线4这两者,以选择加热线5上的单元8和设定的加热线4上的单元8。通过在该加热条件下进行结构分析,可以得到反映选择加热线5和设定的加热线4这两者的分析结果3。在第二次加热线选择流程中也可以在各试行中设定多条加热线4。另外,在第一次加热线选择流程的各试行中设定的加热线4的条数和在第二次加热线选择流程的各试行中设定的加热线4的条数也可以是不同的条数。例如,可以设定图2(b)所示的选择加热线5和加热线4l。另外,在各试行中设定5条加热线4的情况下,例如,可以设定在第一次加热线选择流程中选择的选择加热线(加热线4f~4j)和加热线4l~4p。

98.在第二次加热线选择流程中,反复进行试行直到x次,选择各试行中分析结果3与

目标形状10的误差(评价值)最小的试行中的加热线4作为选择加热线5。也可以选择各试行中分析结果3与目标形状10的误差(评价值)第二或第三小的试行中的加热线4作为选择加热线5。另外,在试行中设定了多条加热线4的情况下,选择多条加热线4作为选择加热线5。例如,可以从图2(b)所示的加热线4l~4v中选择加热线4s。另外,在各试行中设定5条加热线4时,例如可以选择加热线4l~4p。

99.依次进行第3、4、

…

、n次加热线选择流程。各加热线选择流程(称为第a次加热线选择流程)基本上是与第一次加热线选择流程相同的流程,但在分析模型2的任意位置随机地设定至少一条加热线4时,设定在第a次加热线选择流程的各试行中随机地设定的至少一条加热线4、以及在第(a-1)次以前的加热线选择流程中选择的全部选择加热线5。另外,在第a次加热线选择流程的各试行中,可以设定多条加热线4来进行试行。例如,在设定5条加热线4的情况下,设定在各试行中随机设定的5条加热线4和在第(a-1)次以前的加热线选择流程中选择的全部选择加热线5来进行试行。

100.例如,在第3次加热线选择流程中,设定在第1次加热线选择流程中选择的选择加热线5(4d)、在第2次加热线选择流程中选择的选择加热线5(4s)、在第3次加热线选择流程的各试行中随机设定的至少一条加热线4。即,随着加热线选择流程的次数的增加,设定的选择加热线5的数量增加。

101.并且,选出所有选择加热线5上的单元8和设定的加热线4上的单元8,并在该加热条件下进行结构分析,由此可以得到反映所有选择加热线5和设定的加热线4的分析结果3。

102.在第a次加热线选择流程中反复试行直到x次,选择各试行中分析结果3与目标形状10的误差(评价值)最小的试行中的加热线4作为选择加热线5。也可以选择各试行中分析结果3与目标形状10的误差(评价值)第二或第三小的试行中的加热线4作为选择加热线5。另外,在试行中设定了多条加热线4的情况下,选择多条加热线4作为选择加热线5。

103.如果判断在包括第n次加热线选择流程中所选择的选择加热线5的加热条件下的分析结果3与目标形状10的误差(评价值)小,则终止该加热线选择流程的反复,完成包括在第1~n次加热线选择流程中所选择的选择加热线5的加热方案6。加热方案6例如如图2(c)所示,包括多条选择加热线5。

104.另外,可以对加热线选择流程的次数设定上限。该上限可设定为超过用于到达第一目标形状10所需的选择加热线5的数量。由此,能够抑制加热方案中所包括的选择加热线5过多,能够抑制成为加工成本高的加热方案。

105.在本实施方式中,可以在多次进行的加热线选择流程中的一部分的加热线选择流程中,使用位移量用作评价分析结果3与目标形状10的误差的指标(使用位移量来计算评价值),在其他的加热线选择流程中,使用曲率用作评价分析结果3与目标形状10的误差的指标(使用曲率来计算评价值)。即,在从第a次加热线选择流程转移到第(a 1)次加热线选择流程时,将评价分析结果3与目标形状10的误差的指标从位移量切换为曲率或从曲率切换为位移量。例如,在分析结果3接近目标形状的程度为止的加热线选择流程中,能够使用位移量作为评价分析结果3与目标形状10的误差的指标,在之后的加热线选择流程中,能够使用曲率作为评价分析结果3与目标形状10的误差的指标。在通过使用了位移量的加热线选择流程选择的选择加热线5的加热中,能够加快加工速度,在通过使用了曲率的加热线选择流程选择的选择加热线5的加热中,能够提高加工精度。因此,能够兼顾加工效率和加工精

度。

106.另外,也可以根据分析结果,在每个加热线选择流程中选择是使用位移量还是使用曲率,还是使用位移量和曲率这两者作为误差评价指标,同时进行计算。

107.通过基于得到的加热方案6对金属板进行线状加热并进行弯曲加工,能够使金属板变形为接近目标形状的形状。金属板的弯曲加工可以由作业者进行,也可以用机械自动地进行。在用机械进行金属板的弯曲加工时,也可以同时加热多条选择加热线5。

108.加热方案6可以包括与加热线选择流程的顺序对应的选择加热线5的顺序。在基于加热方案6对金属板线状加热进行弯曲加工时,可以按照该顺序加热选择加热线5。由此,能够使金属板变形为更接近目标形状的形状。

109.根据得到的加热方案6加工金属板的加工方法可以包括以下步骤:在包括在第a次(a=1~n)加热线选择流程中选择的选择加热线5的加热条件下线状加热金属板,以对金属板实施弯曲处理的步骤;测量实施了弯曲加工的金属板的立体形状的步骤;将测量的金属板的三维形状与、在第a次加热线选择流程中在包括选择加热线5的加热条件下实施的有限元法结构分析的分析结果3进行比较的步骤;以及基于比较结果加热金属板,使得金属板的三维形状接近分析结果3的步骤。

110.测量金属板的立体形状的步骤可以使用三维测量仪来进行。三维测量器可以是接触式的,也可以是扫描激光探针型的或光学型的非接触式的。由此,能够使金属板变形为更接近目标形状的形状。

111.自动进行基于加热方案6的金属板的加工装置例如可以具备加热金属板的加热部以及控制加工装置的控制部。控制部设置成可以读取加热方案6,并控制加热部,以按照加热方案6加热金属板。

112.第二实施方式

113.在第二实施方式中,基于目标形状10确定用于评价分析结果3与目标形状10的误差的指标。具体地,在目标形状10是具有正的曲率以及负的曲率中的任意一者的形状的情况下(例如,目标形状10是碗型的情况下),使用节点9处的曲率用作评价分析结果3与目标形状10的误差的指标。由此,从第一次加热线选择流程到第n次加热线选择流程,可以将分析结果3可靠地接近目标形状10,可以制作优良的加热方案。

114.另一方面,在目标形状10是具有正曲率和负曲率这两者的形状的情况下(例如,目标形状10是鞍型、扭曲型等的情况下),使用节点9处的位移量用作评价分析结果3与目标形状10的误差的指标。由此,从第一次加热线选择流程到第n次加热线选择流程,可以将分析结果3可靠地接近目标形状10,可以制作优良的加热方案。

115.其他构成与第一实施方式相同。另外,关于第一实施方式的记载只要不矛盾,也适用于第二实施方式。

116.第三实施方式

117.在第三实施方式中,优先选择与在之前的加热线选择流程中选择的选择加热线5所设定的加热面(金属板的表面和背面中的任意一者)相同的加热面上所设定的加热线4,同时制作加热方案。由此,能够抑制设定选择加热线5的加热面频繁地替换,能够提高利用加热方案的弯曲加工的效率性。

118.具体地,在第a次加热线选择流程中进行的多次试行中,选出分析结果3与目标形

状10的误差(评价值)小的多次试行。例如,在进行500次试行的情况下,选出分析结果3与目标形状10的误差(评价值)小的10次试行。另外,选出的试行的次数例如可以设为2以上且10以下。

119.接着,在选出的多次试行中,选择在与设定了在第(a-1)次加热线选择流程中选择的选择加热线5的加热面相同的加热面上设定了加热线4的试行中分析结果3与目标形状10的误差(评价值)最小的试行的加热线4作为选择加热线5。由此,能够继续进行设定在相同加热面上的选择加热线5。

120.例如,在图2(b)中,在之前的加热线选择流程中选择的选择加热线5(4d)被设定在金属板的表面,在金属板的表面设定了加热线4s的试行、在金属板的背面设定了加热线4q的试行以及在金属板的背面设定了加热线4v的试行的分析结果3与目标形状10的误差(评价值)小的情况下,即使在设定了加热线4q的试行以及设定了加热线4v的试行的分析结果3与目标形状10的误差(评价值)比设定了加热线4s的试行的分析结果3与目标形状10的误差(评价值)小的情况下,也选择被设定在与选择加热线5(4d)相同的加热面上的加热线4s作为选择加热线5。

121.在选出的多次试行中,在与设定了在第(a-1)次加热线选择流程中选择的选择加热线5的加热面相同的加热面上未包含设定了加热线4的试行的情况下,选择在选出的多次试行中分析结果3与目标形状10的误差(评价值)最小的试行的加热线4作为选择加热线5。在这种情况下,加热表面被替换。

122.其他构成与第一或第二实施方式相同。另外,关于第一或第二实施方式的记载只要不矛盾,也适用于第三实施方式。

123.第四实施方式

124.在第四实施方式中,在加热线选择流程中,优先选择弯曲量小的加热线4作为选择加热线5。由此,能够抑制弯曲量变得过大,能够减少加热方案中包含的选择加热线5的条数。如果弯曲量过大,则为了修正该弯曲过大的部分,需要设定选择加热线5,存在加热方案中包含的选择加热线5的条数增多的倾向。

125.具体地,在第a次加热线选择流程中进行的多次试行中,选出分析结果3与目标形状10的误差(评价值)小的多次试行。例如,在进行500次试行的情况下,选出分析结果3与目标形状10的误差(评价值)小的10次试行。另外,选出的试行的次数例如可以设为2以上且10以下。

126.接着,在选出的多次试行中,选择弯曲量小的试行中设定的加热线4作为选择加热线5。

127.例如,在图2(a)中,在设定了加热线4a的试行、设定了加热线4d的试行以及设定了加热线4j的试行的分析结果3与目标形状10的误差(评价值)小的情况下,如果设定了加热线4d的试行的弯曲量比设定了加热线4a的试行以及设定了加热线4j的试行的弯曲量小,则即使在设定了加热线4a的试行以及设定了加热线4j的试行的分析结果3与目标形状10的误差(评价值)比设定了加热线4d的试行的分析结果3与目标形状10的误差(评价值)小的情况下,也选择加热线4d作为选择加热线5。

128.另外,也可以将选出的多次试行中弯曲量过大的试行从选择加热线5的候补中排除。

129.其他构成与第一、第二或第三实施方式相同。另外,关于第一、第二或第三实施方式的记载只要不矛盾,也适用于第四实施方式。

130.第五实施方式

131.在本实施方式中,从第1次加热线选择流程到第a次加热线选择流程,将位移量用作评价分析结果3与目标形状10的误差的指标(使用位移量计算评价值)。在第(a 1)次及后续的加热线选择流程中,将曲率和位移量这两者用作评价分析结果3与目标形状10的误差的指标。根据位移量将指标切换为位移量和曲率双方的时刻,例如可以设为在第(a-1)次加热线选择流程中选择的选择加热线的评价值和在第a次加热线选择流程中选择的选择加热线的评价值的差低于规定的值时。

132.通过这样切换指标,能够制作加热线条数少的加热方案。

133.其他构成与第一、第二、第三或第四实施方式相同。另外,关于第一、第二、第三或第四实施方式的记载只要不矛盾,也适用于第五实施方式。

134.模拟

135.使用本发明的计算方法(结构分析:利用固有应变法的弹性分析)计算加热方案(目标形状:碗型、鞍型、扭曲型),使用计算的加热方案实施利用固有应变法进行弹性分析(结构分析)的模拟。

136.为了利用固有应变法进行变形分析而赋予单元的固有应变是通过对分析模型实施fem热弹塑性分析,并根据其变形结果而取得的。

137.在利用固有应变法的结构分析中,使用板长:500mm、板宽:500mm的板状的分析模型,分析模型分割为四边形的壳体单元,以使节点数、单元数分别为2,601、2,500。另外,金属板的材料假定为sm490a(焊接结构用轧制钢材),板厚假定为16mm。sm490a的材料常数示于表1。另外,在模拟中,作为目标形状设定了3种(碗型、鞍型、扭转型)。将确定1条选择加热线的位置所花费的试行次数设为500次。

138.[表1]

[0139]

杨氏模量:212000mpa泊松比:0.3密度:7.81

×

10-3

g/cm3[0140]

在用于得到固有应变的fem热弹塑性分析中,分析模型是将板长设为500mm、将板宽设为500mm、将板厚设为16mm、将节点数和单元数设为61,711,50,000。焊接条件为电流150a、电压20v、焊接速度2.286mm/sec,焊接效率设为0.8。其结果得到的固有应变(纵收缩、横收缩、纵曲率、横曲率)示于表2。

[0141]

[表2]

[0142]

纵收缩ε

x

:-1.135476

×

10-2

纵曲率ρ

x

:-4.790146

×

10-4

横收缩εy.:-8.340290

×

10-3

横曲率ρy:-3.917135

×

10-6

[0143]

目标形状:碗型

[0144]

图7(a)~(e)是将选择加热线的条数分别设为10条、20条、30条、40条、55条而计算的加热方案,图8(a)~(d)是基于将选择加热线的条数分别设为10条、20条、30条、40条而计算的加热方案,进行利用固有应变法的结构分析时的分析结果。图9(a)是结构分析中使用的目标形状,图9(b)是基于将选择加热线的条数设为55条而计算的加热方案,进行利用固有应变法的结构分析时的分析结果。图10是比较图9(a)(b)中的虚线a-a’处的目标形状与分析结果的面外方向位移分布,图11是比较图9(a)(b)中的点划线b-b’处的目标形状与分

析结果的面外方向位移分布。

[0145]

在将目标形状设为碗型的模拟中,采用节点处的曲率用作评价目标形状与分析结果的误差的指标。另外,选择加热线的条数为10条、20条、30条、40条、55条。

[0146]

在该模拟中,能够计算图7(a)~(e)所示的加热方案。另外,基于计算的加热方案进行利用固有应变法的结构分析,能够得到图8(a)~(d)、图9(b)所示的分析结果。此外,图7的实线表示金属板表面的选择加热线,虚线表示金属板背面的选择加热线。

[0147]

从图8(a)~(d)可知,在选择加热线为10条的时刻捕捉碗型的倾向,在选择加热线为20条的时刻能够成形为与目标形状大致一致的形状。在此之后,可以确认对形状进行微调或者增加对形状几乎没有影响的选择加热线的情况。另外,如果关注图7所示的加热位置,则可知在母材的对角线方向上配置有较多的选择加热线。这可以认为是为了成形中央部凹陷的碗型形状,选择加热线的位置以使用角变形和纵弯曲这两者使母材整体均匀弯曲的结果。

[0148]

另外,图9(a)(b)、图10、图11可以确认图9(b)所示的分析结果良好地捕捉到目标形状的倾向。因此,可知通过基于由本发明的计算方法计算的加热方案加热金属板,能够将金属板弯曲加工成接近目标形状的形状。

[0149]

目标形状:鞍型

[0150]

图12(a)是用于结构分析的目标形状,图12(b)是基于将选择加热线的条数设为40条而计算的加热方案,利用固有应变法进行结构分析时的分析结果。图13是将选择加热线的条数设为40条而计算的加热方案。图14是比较图12(a)(b)中的虚线a-a’处的目标形状与分析结果的面外方向位移分布,图15是比较图12(a)(b)中的点划线b-b’处的目标形状与分析结果的面外方向位移分布。

[0151]

在将目标形状设为鞍型的模拟中,采用节点处的平面外方向位移用作评价目标形状与分析结果的误差的指标。另外,选择加热线的条数为40条。

[0152]

在该模拟中,能够计算图13所示的加热方案。另外,基于计算出的加热方案进行利用固有应变法的结构分析,能够得到图12(b)所示的分析结果。

[0153]

从图12、图14、图15可以确认图12(b)所示的分析结果良好地捕捉到了目标形状的倾向。

[0154]

目标形状:扭曲型

[0155]

图16(a)是用于结构分析的目标形状,图16(b)是基于将选择加热线的条数设为16条而计算的加热方案,利用固有应变法进行结构分析时的分析结果。图17是将选择加热线的条数设为16条而计算的加热方案。图18是比较图16(a)(b)中的虚线a-a’处的目标形状与分析结果的面外方向位移分布,图19是比较图16(a)(b)中的点划线b-b’处的目标形状与分析结果的面外方向位移分布。

[0156]

在将目标形状设为扭曲型的模拟中,在评价目标形状与分析结果的误差的指标中采用节点处的面外方向位移量。另外,选择加热线的条数为16条。

[0157]

在该模拟中,能够计算图17所示的加热方案。另外,基于计算的加热方案进行利用固有应变法的结构分析,能够得到图16(b)所示的分析结果。

[0158]

从图16、图18、图19可以确认图16(b)所示的分析结果良好地捕捉到了目标形状的倾向。

[0159]

目标形状:碗形(评价指标的评价)

[0160]

将目标形状设为碗形(图9(a)),将评价分析结果与目标形状的误差的指标设为位移量、曲率、或者位移量和曲率这两者,进行结构分析,制作了加热方案。图20是表示在加热方案制作过程中随着选择加热线的条数增加的分析结果与标形状的误差变化的图表。图20的纵轴的z位移平方误差和是节点处的z方向(面外方向,与初始金属板的表面和背面正交的方向)的位移量平方合计的值。

[0161]

分析结果的评价值使用通过式:评价值=(∑d2)

α

×

(∑r2)

β

计算的值。∑d2是对分析模型包含的所有节点的位移量d进行平方并相加而得到的值,∑r2是对分析模型包含的所有节点的曲率误差r进行平方并相加而得到的值。α和β是权重参数。β=0时,仅用位移量进行评价,α=0时,仅用曲率误差进行评价。在α≥1、β≥1时,利用位移量和曲率误差这两者进行评价,通过使β变化来使曲率误差的权重变化。

[0162]

在仅用曲率误差评价分析结果的情况下(α=0),即使选择加热线为50条,z位移平方误差和也为100以上。在仅用位移量评价分析结果的情况下(β=0),在选择加热线增加到5条之前,z位移平方误差和大大减少,但之后z位移平方误差和缓慢减少。另外,即使选择加热线达到50条,z位移平方误差和也为10以上。

[0163]

在用位移量和曲率误差这两者评价了分析结果的情况(α≥1、β≥1)下,与仅用曲率误差评价的情况以及仅用位移量评价的情况相比,z位移平方误差和变小。特别是在β=6或β=8的分析中,z位移平方误差和为1以下。

[0164]

目标形状:复杂形状(分割数的评价)

[0165]

将图21、图22所示的复杂形状作为目标形状进行结构分析,制作加热方案。在该目标形状中,凸部16和凹部17交替配置。在该结构分析中,使用位移量作为评价分析结果与目标形状的误差的指标。此外,在结构分析中,将分析结果和目标形状进行4分割、16分割或64分割,并对每个块比较分析结果与目标形状来计算评价值。另外,当对每个块比较分析结果与目标形状时,以使得分析结果的方向与目标形状的方向相同的方式旋转并比较分析结果与目标形状。另外,也进行了不进行分割的结构分析。

[0166]

具体地,在评价分析结果时,使用式:评价值=(整体的平方误差和)

α

×

∑(各块中的平方误差和)

β

计算评价值,选择评价值小的试行中的选择加热线。平方误差和是节点处的z方向(面外方向,与初始金属板的正面和背面正交的方向)的位移量的平方和。另外,式中的“整体的平方误差和”是有助于保持整体形状的值,式中的“各块中的平方误差和”是有助于制作局部形状的值。另外,α是整体的误差的权重,β是局部的误差的权重。

[0167]

图23是通过结构分析而制作的加热方案(选择加热线:200条)。图24示出了使用制作的加热方案的结构分析的结果(制作形状)以及结构分析的结果与目标形状之间的差异。另外,图25是示出在加热方案制作过程中,随着选择加热线的条数的增加,分析结果与目标形状的误差(z位移平方误差和)的变化的图表。在这些分析中,α=1,β=12。

[0168]

如图25所示的图表那样,在不进行分割而计算评价值的结构分析(不分割)中,即使选择加热线为200条,z位移误差平方和在200以上,但随着分割数增加,z位移误差平方和变小,在进行64分割而计算的结构分析中,如果选择加热线为200条,则z位移误差平方和变小到约10。另外,如图24所示,随着分割数的增加,差分明显变小。

[0169]

目标形状:碗形(分割数的评价)

[0170]

将目标形状设为碗形(图9(a)),将评价分析结果与目标形状的误差的指标作为位移量进行结构分析,制作了加热方案。在该结构分析中,将分析结果和目标形状进行4分割、16分割、64分割或100分割,并对每个块比较分析结果与目标形状来计算评价值。评价值使用式:评价值=∑(各块中的平方误差和)计算。另外,还进行了将评价值作为整体的平方误差和而不进行分割的结构分析。

[0171]

图26(a)示出使用不进行分割而评价分析结果来进行结构分析制作的加热方案(选择加热线:60条)的结构分析的结果(制作形状),图26(b)示出了结构分析的结果与目标形状的误差。

[0172]

图27(a)示出使用将分析结果和目标形状进行100分割并评价分析结果来进行结构分析而制作的加热方案(选择加热线:60条)的结构分析的结果(制作形状),图27(b)示出了结构分析的结果与目标形状的误差。

[0173]

图28是示出在加热方案制作过程中,随着选择加热线的条数的增加,分析结果与目标形状的误差(z位移平方误差和)的变化的图表。

[0174]

如图28所示,在不进行分割而评价分析结果的结构分析中,即使选择加热线的条数为60条,z位移误差和约为30,如果使用由该结构分析得到的加热方案,则形成如图26所示的扭曲碗形。另外,如图28所示,分割数增多时,z位移误差和也变小,在将分析结果和目标形状进行100分割而评价分析结果的结构分析中,选择加热线的条数为60条,z位移误差和减小至约3。另外,如图27所示,通过该结构分析得到的加热方案可以形成美观的碗形。从这些结果可知,分割数越大,越能得到优良的加热方案。

[0175]

目标形状:碗形(权重参数的评价)

[0176]

将目标形状设为碗形(图9(a)),将评价分析结果与目标形状的误差的指标作为位移量进行结构分析,制作了加热方案。在该结构分析中,将分析结果和目标形状进行64分割,并对每个块比较分析结果与目标形状来计算评价值。评价值使用式:评价值=(整体的平方误差和)

α

×

∑(各块中的平方误差和)

β

计算。α是整体误差的权重,β是局部误差的权重。α为0或1,β为0、1、2、4、8、16或32。

[0177]

图29是示出在加热方案制作过程中,随着选择加热线的条数的增加,分析结果与目标形状的误差(z位移平方误差和)的变化的图表。另外,图29中示出α和β。从这些结果可知,如果使β为8左右,则可以得到优异的加热方案。

[0178]

附图标记说明

[0179]

2:分析模型 3:分析结果 4、4a~4v:加热线 5:选择加热线 6:加热方案 8:单元 9:节点 10:目标形状 11:目标形状的单元 12:目标形状的节点 13:分析结果与目标形状的位移量 16:凸部 17:凹部 19:最小二乘直线(回归直线)

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。