环氧丙烷的制造装置和环氧丙烷的制造方法

1.相关申请的交叉引用

2.本技术要求日本特愿2020-057674号的优先权,通过引用而将其并入本技术说明书的记载中。

技术领域

3.本发明涉及环氧丙烷的制造装置和环氧丙烷的制造方法。

背景技术:

4.作为环氧丙烷的制造方法,已知在催化剂的存在下使用过氧化物将丙烯环氧化的方法(参见专利文献1、2)。

5.作为利用该方法制造环氧丙烷的装置,已知如下装置,其具有:多个反应器,所述多个反应器容纳有催化剂;供给管线,所述供给管线将丙烯和过氧化物作为反应原料供给至各反应器中;排出管线,所述排出管线从各反应器中排出包含环氧丙烷的反应混合物;和连接管线,所述连接管线将反应器彼此连接,从而能够将从各反应器中排出的包含上述反应原料的上述反应混合物供给至其它多个反应器中(参见专利文献3)。

6.在使用这样的制造装置制造环氧丙烷时,将多个反应器中的一部分反应器的状态调节为切断上述反应原料的供给的非运转状态,并且将其它多个反应器的状态调节为被供给上述反应原料并进行环氧化反应的运转状态。由此,在运转状态的多个反应器中进行环氧丙烷的生成。

7.当以这样的方式持续进行环氧丙烷的生成时,催化剂的活性降低,不再能够有效地进行环氧化反应。因此,每个反应器需要更换活性降低(失活)的催化剂。具体而言,在运转状态的多个反应器中,将催化剂失活的反应器切换成非运转状态,并且将非运转状态的反应器切换成运转状态。然后,在运转状态的多个反应器中进行环氧丙烷的生成,同时更换被切换成非运转状态的反应器中的催化剂。由此,能够在不停止环氧丙烷的生成的情况下进行催化剂的更换,因此能够进行有效的操作。

8.但是,由于难以事先掌握每个反应器的直至催化剂失活为止的时间,因此难以确定每个反应器的更换催化剂的时机。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2005-97175号公报

12.专利文献2:日本特开2005-97185号公报

13.专利文献3:日本特表2001-526280号公报

技术实现要素:

14.发明所要解决的问题

15.因此,本发明的课题在于提供一种能够容易地确定每个反应器的更换催化剂的时

机的环氧丙烷的制造装置和环氧丙烷的制造方法。

16.用于解决问题的手段

17.本发明的环氧丙烷的制造装置为通过在钛硅酸盐的存在下使用过氧化物将丙烯环氧化而制造环氧丙烷的环氧丙烷的制造装置,其中,

18.所述环氧丙烷的制造装置具有:

19.至少三个反应器,所述至少三个反应器容纳钛硅酸盐、并且被供给丙烯和过氧化物作为反应原料;

20.供给管线,所述供给管线将被供给至各反应器中之前的所述反应原料供给至各反应器中;

21.排出管线,所述排出管线与各反应器连接,并将包含环氧丙烷的反应混合物从各反应器中排出;

22.切换机构,所述切换机构能够将各反应器的状态切换成被供给所述反应原料并进行环氧化反应的运转状态和切断所述反应原料的供给的非运转状态,并且能够使非运转状态的反应器依次交替,并且所述切换机构能够通过以仅将运转状态的反应器串联或并联地流体连接的方式进行切换而将所述反应原料供给至运转状态的反应器中;和

23.取样机构,所述取样机构从与各反应器连接的各排出管线中取样出所述反应混合物的一部分。

24.本发明的环氧丙烷的制造装置可以具有连接管线,所述连接管线将反应器彼此流体连接,并且将从所连接的一个反应器中排出的包含所述反应原料的所述反应混合物供给至另一个反应器中,并且

25.切换机构可以仅将运转状态的反应器利用连接管线串联连接。

26.各反应器可以具有供给所述反应原料的供给部和排出所述反应混合物的排出部,并且

27.所述环氧丙烷的制造装置可以具有测定所述供给部和所述排出部各自的内部温度的温度计。

28.各反应器可以具有由在其中容纳的钛硅酸盐形成的钛硅酸盐层,并且

29.所述环氧丙烷的制造装置可以具有测定所述钛硅酸盐层的内部温度的温度计。

30.各反应器可以具有供给所述反应原料的供给部和排出所述反应混合物的排出部,并且

31.所述环氧丙烷的制造装置可以具有测定所述供给部和所述排出部各自的内部压力的压力计。

32.至少三个反应器可以具有基本相同的尺寸。

33.各反应器可以具有圆筒形状,并且在将各反应器的内径设为d(m)、将各反应器的高度设为l(m)时,l/d可以为0.5~20。

34.各反应器可以具有能够释放内部压力的压力释放阀。

35.所述取样机构可以具有取样管线,所述取样管线从与各反应器连接的各排出管线上分支,并获取所述反应混合物的一部分,并且

36.该取样管线的内径可以小于连接该取样管线的排出管线的内径。

37.所述取样管线可以具有密闭部,所述密闭部能够形成积存所述反应混合物的密闭

区域,并且在该密闭部上可以具有取样口。

38.所述钛硅酸盐可以为进行了甲硅烷基化的钛硅酸盐。

39.所述钛硅酸盐可以为利用1,1,1,3,3,3-六甲基二硅氮烷进行了甲硅烷基化的钛硅酸盐。

40.所述过氧化物可以为有机过氧化物。

41.所述有机过氧化物可以为选自由过氧化氢异丙苯、过氧化氢乙苯和叔丁基过氧化氢构成的组中的至少一种。

42.本发明的环氧丙烷的制造方法使用上述环氧丙烷的制造装置,并且具有以下工序:

43.(1)第一工序,其中,将所述反应原料供给至运转状态的反应器中并进行环氧化,同时更换非运转状态的反应器中的钛硅酸盐;

44.(2)第二工序,其中,利用切换机构将更换钛硅酸盐后的非运转状态的反应器调节为运转状态并且将运转状态的多个反应器中的一部分反应器调节为非运转状态,并且将所述反应原料供给至运转状态的反应器中并进行环氧化;和

45.(3)取样工序,其中,利用取样机构取样出所述反应混合物的一部分,并确认钛硅酸盐的失活情况,

46.所述环氧丙烷的制造方法重复进行所述第一工序和所述第二工序,并在使处于非运转状态的反应器依次交替并更换钛硅酸盐的同时进行环氧化。

47.本发明的环氧丙烷的制造方法使用上述环氧丙烷的制造装置,并且具有以下工序:

48.(1)第一工序,其中,仅将运转状态的反应器利用连接管线串联连接,将所述反应原料供给至运转状态的反应器中并进行环氧化,同时更换非运转状态的反应器中的钛硅酸盐;

49.(2)第二工序,其中,利用切换机构将更换钛硅酸盐后的非运转状态的反应器调节为运转状态并且将运转状态的多个反应器中的一部分反应器调节为非运转状态,仅将运转状态的反应器利用连接管线串联连接并且将所述反应原料供给至运转状态的反应器中并进行环氧化;和

50.(3)取样工序,其中,利用所述取样机构取样出所述反应混合物的一部分,并确认钛硅酸盐的失活情况,

51.所述环氧丙烷的制造方法重复进行所述第一工序和所述第二工序,并在使处于非运转状态的反应器依次交替并更换钛硅酸盐的同时进行环氧化。

52.可以根据钛硅酸盐的失活情况确定所述第二工序中的将一部分反应器调节为非运转状态的时机。

53.所述环氧丙烷的制造方法可以具有从所述反应混合物中分离出醇的工序。

54.所述第二工序可以具有第一供给工序,其中,将更换钛硅酸盐后的非运转状态的反应器调节为运转状态,并按照丙烯、接着过氧化物的顺序供给所述反应原料,并且

55.在所述第一供给工序中,在已从非运转状态切换成运转状态的反应器中直至供给过氧化物之前供给的丙烯的总通液体积(β)相对于在已从非运转状态切换成运转状态的反应器中容纳的钛硅酸盐的体积(α)的比率(β/α)可以为5~6000。

56.在所述第一供给工序中,在将过氧化物供给至反应器中并将非运转状态的反应器调节为运转状态时,可以将反应器内的钛硅酸盐层的出口温度调节为40℃~150℃。

57.在所述第一供给工序中,在仅将丙烯供给至反应器中的期间,可以将反应器内的钛硅酸盐层的出口温度调节为40℃~150℃。

附图说明

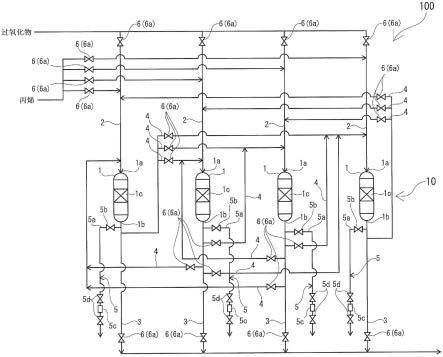

58.图1为表示在本发明的一个实施方式的环氧丙烷的制造装置中反应器彼此的连接状态的示意图。

59.图2a为表示在该实施方式的环氧丙烷的制造装置中运转状态的反应器彼此的连接状态的示意图。

60.图2b为表示将运转状态的反应器彼此的连接状态从图2a的状态切换后的状态的示意图。

61.图3a为表示在该实施方式的环氧丙烷的制造装置中将运转状态的反应器彼此的连接状态从图2b的状态切换后的状态的示意图。

62.图3b为表示将运转状态的反应器彼此的连接状态从图3a的状态切换后的状态的示意图。

63.图4为表示在该实施方式的环氧丙烷的制造装置中将运转状态的反应器彼此的连接状态从图3b的状态切换后的状态的示意图。

64.图5a为表示在该实施方式的环氧丙烷的制造装置中运转状态的反应器彼此的连接状态的示意图。

65.图5b为表示将运转状态的反应器彼此的连接状态从图5a的状态切换后的状态的示意图。

66.图6a为表示在该实施方式的环氧丙烷的制造装置中将运转状态的反应器彼此的连接状态从图5b的状态切换后的状态的示意图。

67.图6b为表示将运转状态的反应器彼此的连接状态从图6a的状态切换后的状态的示意图。

68.图7a为表示在该实施方式的环氧丙烷的制造装置中将运转状态的反应器彼此的连接状态从图6b的状态切换后的状态的示意图。

69.图7b为表示将运转状态的反应器彼此的连接状态从图7a的状态切换后的状态的示意图。

70.图8为表示在该实施方式的环氧丙烷的制造装置中将运转状态的反应器彼此的连接状态从图7b的状态切换后的状态的示意图。

71.图9a为表示在该实施方式的环氧丙烷的制造装置中运转状态的反应器彼此的连接状态的示意图。

72.图9b表示将运转状态的反应器彼此的连接状态从图9a的状态切换后的状态的示意图。

73.图10a为表示在该实施方式的环氧丙烷的制造装置中将运转状态的反应器彼此的连接状态从图9b的状态切换后的状态的示意图。

74.图10b为表示将运转状态的反应器彼此的连接状态从图10a的状态切换后的状态

的示意图。

75.图11为表示在该实施方式的环氧丙烷的制造装置中将运转状态的反应器彼此的连接状态从图10b的状态切换后的状态的示意图。

76.图12a为表示在另一个实施方式的环氧丙烷的制造装置中运转状态的反应器彼此的连接状态的示意图。

77.图12b为表示在又一个实施方式的环氧丙烷的制造装置中运转状态的反应器彼此的连接状态的示意图。

78.图13a为表示在又一个实施方式的环氧丙烷的制造装置中运转状态的反应器彼此的连接状态的示意图。

79.图13b为表示在又一个实施方式的环氧丙烷的制造装置中运转状态的反应器彼此的连接状态的示意图。

80.图14a为表示[实施例]中的试验1的运转例1的运转状态的反应器彼此的连接状态的示意图。

[0081]

图14b为表示将运转状态的反应器彼此的连接状态从图14a的状态切换后的状态的示意图。

[0082]

图14c为表示将运转状态的反应器彼此的连接状态从图14b的状态转换后的状态的示意图。

[0083]

图15a为表示将[实施例]中的试验1的运转例1的运转状态的反应器彼此的连接状态从图14c的状态切换后的状态的示意图。

[0084]

图15b为表示将运转状态的反应器彼此的连接状态从图15a的状态切换后的状态的示意图。

[0085]

图15c为表示将运转状态的反应器彼此的连接状态从图15b的状态切换后的状态的示意图。

[0086]

图16为表示将[实施例]中的试验1的运转例1的运转状态的反应器彼此的连接状态从图15c的状态切换后的状态的示意图。

[0087]

图17a为表示[实施例]中的试验1的运转例2的运转状态的反应器彼此的连接状态的示意图。

[0088]

图17b表示将运转状态的反应器彼此的连接状态从图17a的状态切换后的状态的示意图。

[0089]

图17c为表示将运转状态的反应器彼此的连接状态从图17b的状态切换后的状态的示意图。

具体实施方式

[0090]

以下,对本发明的实施方式进行说明,但本发明不限定于以下的实施方式。需要说明的是,在以下的附图中,对相同或相应的部分标注相同的参考符号,不重复进行其说明。

[0091]

如图1所示,本实施方式的环氧丙烷的制造装置(以下也简称为“制造装置”)100为通过在钛硅酸盐的存在下使用过氧化物将丙烯环氧化而制造环氧丙烷的装置。

[0092]

具体而言,本实施方式的制造装置100具有:四个反应器1,所述四个反应器1容纳钛硅酸盐作为催化剂,并且被供给丙烯和过氧化物作为反应原料;供给管线2,所述供给管

线2将被供给至各反应器1中之前的上述反应原料供给至各反应器1中;排出管线3,所述排出管线3与各反应器1连接,并将包含环氧丙烷的反应混合物从各反应器中排出;和连接管线4,所述连接管线4将反应器1彼此流体连接,并将从所连接的一个反应器1中排出的包含上述反应原料的上述反应混合物供给至另一个反应器1中。此外,制造装置100具有:取样机构5,所述取样机构5从与各反应器1连接的各排出管线3中取样出上述反应混合物的一部分;和切换机构6,所述切换机构6能够将各反应器1的状态切换成被供给上述反应原料并进行环氧化反应的运转状态和切断上述反应原料的供给的非运转状态。

[0093]

作为4个反应器1的尺寸,没有特别限制,例如优选为基本相同的尺寸。基本相同的尺寸是指例如相对于4个反应器1的容积的平均值,各反应器1的容积为0.5倍~1.5倍,优选为0.6倍~1.4倍。

[0094]

另外,作为反应器1的形状,没有特别限制,例如优选为圆筒形状。在此情况下,在将反应器1的内径(直径的最大值)设为d(m)、将反应器1的高度(内部空间的高度)设为l(m)时,l/d优选为0.5~20,更优选为0.4~15。

[0095]

作为一个方式,可以列举相对于4个反应器1的容积的平均值,各反应器1的容积为0.6倍~1.4倍,并且l/d为0.5~20的方式。作为一个方式,可以列举相对于4个反应器1的容积的平均值,各反应器1的容积为0.6倍~1.4倍,并且l/d为0.4~15的方式。

[0096]

另外,各反应器1具有:供给部1a,所述供给部1a供给上述反应原料;排出部1b,所述排出部1b排出上述反应混合物;和钛硅酸盐层1c,所述钛硅酸盐层1c使用在其中容纳的钛硅酸盐形成。另外,各反应器1具有能够释放内部压力的压力释放阀(未图示)。

[0097]

供给部1a与供应管线2和连接管线4流体连接。而且,供给部1a被构成为能够将从供给管线2供给的上述反应原料(被供给至反应器1中之前的反应原料)和从连接管线4供给的上述反应原料(从反应器1中排出的反应原料)中的至少一者供给至反应器1内。

[0098]

排出部1b与排出管线3和连接管线4流体连接。而且,排出部1b被构成为能够向排出管线3和连接管线4排出上述反应混合物。

[0099]

钛硅酸盐层1c可以为流化床(浆料状),也可以为固定床,但在大规模的工业操作的情况下,优选为固定床。

[0100]

另外,制造装置100可以具有测定供给部1a和排出部1b的内部温度的温度计(未图示)。或者,制造装置100可以具有测定钛硅酸盐层1c的内部温度的温度计(未图示)。或者,制造装置100可以具有测定供给部1a、排出部1b和钛硅酸盐层1c各自的内部温度的温度计(未示出)。

[0101]

在制造装置100具有测定供给部1a和排出部1b的内部温度的温度计的情况下,供给部1a和排出部1b各自具有设置有上述温度计的温度测定部(未图示)。

[0102]

供给部1a和排出部1b的温度测定部可以具有延伸到供给部1a和排出部1b的内侧的套管部(未图示)。而且,可以通过将温度计的热电偶插入该套管部中而隔着套管部测定供给部1a内和排出部1b内的温度。或者,供给部1a和排出部1b的温度测定部可以被构成为能够将温度计的热电偶直接插入供给部1a和排出部1b的内侧。

[0103]

在制造装置100具有测定钛硅酸盐层1c的内部温度的温度计的情况下,钛硅酸盐层1c具有设置有上述温度计的温度测定部(未图示)。该钛硅酸盐层1c的温度测定部可以设置在钛硅酸盐层1c中的上述反应原料的出口部分,也可以除了设置在该出口部分以外,还

在钛硅酸盐层1c中的上述反应原料的入口部分与出口部分之间设置一个以上。或者,钛硅酸盐层1c的温度测定部可以在钛硅酸盐层1c中的上述反应原料的入口部分与出口部分之间设置一个以上。

[0104]

钛硅酸盐层1c的温度测定部可以具有配置在钛硅酸盐层1c内的保护管部(未图示)。而且,可以通过将温度计的热电偶插入该保护管部中而隔着保护管部测定钛硅酸盐层1c内的温度。或者,钛硅酸盐层1c的温度测定部可以被构成为能够将温度计的热电偶直接插入钛硅酸盐层1c内。

[0105]

另外,制造装置100可以具有测定供给部1a和排出部1b的内部压力的压力计(未图示)。在此情况下,供给部1a和排出部1b各自具有设置有上述压力计的压力测定部。

[0106]

作为在各反应器1中容纳的钛硅酸盐的量,没有特别限制,例如优选为在使用三个反应器1进行的整个环氧化工序中使用的总钛硅酸盐量的10质量%以上,更优选为20质量%以上。

[0107]

钛硅酸盐只要是作为环氧化催化剂公知的钛硅酸盐,就没有特别限制。钛硅酸盐是指多孔硅酸盐(sio2)中的si的一部分被ti置换而得到的化合物。该化合物具有由-si-o-ti表示的键。例如可以列举:将钛化合物负载在二氧化硅载体上而得到的物质;通过共沉淀法或溶胶凝胶法与硅氧化物复合而得到的物质;或者包含钛的沸石化合物等。

[0108]

作为更具体的例子,可以列举:在日本特开2004-195379号公报、日本专利3731384号公报和日本专利3797107号公报等中记载的催化剂;在us2005014960和cn102311363b等中记载的催化剂;在us2007260074中记载的ti负载型二氧化硅;在us5783167号公报等中记载的ti-mcm-41;在日本特开平7-300312等中记载的ti-mcm-48;在nature 368(1994)第321页、cn101348472b、cn101307039b、cn101279960b、cn102872847b和cn103030611b等中记载的ti-hms;在chemistry of material 14,1657-1664,(2002)等中记载的ti-sba-15;在journal of catalysis 130,1-8,(1991)等中记载的ts-1;在applied catalysis 58,l1-l4,(1991)等中记载的ts-2;在journal of catalysis 199,41-47,(2001)等中记载的ti-beta;在zeolites 15,236-242,(1995)等中记载的ti-zsm-12;在zeolites 15,228-235,(1995)等中记载的taps0-5;在the journal of physical chemistry b 102,9297-9303(1998)等中记载的ti-mor;在chemical communications 761-762,(2000)等中记载的ti-itq-7;在zeolites 15,519-525,(1995)等中记载的ti-utd-1;在chemistry letters 2000第774页等中记载的ti-mww及其前体(例如日本特开2005-262164号公报)。

[0109]

另外,作为钛硅酸盐,优选使用进行了甲硅烷基化的钛硅酸盐。甲硅烷基化处理通过使钛硅酸盐与甲硅烷基化剂接触、将存在于钛硅酸盐表面的羟基转化为甲硅烷基而进行。

[0110]

作为甲硅烷基化剂的例子,可以列举:有机硅烷、有机甲硅烷基胺、有机甲硅烷基酰胺及其衍生物、和有机硅氮烷以及其它甲硅烷基化剂。

[0111]

作为有机硅烷,例如可以列举:氯三甲基硅烷、二氯二甲基硅烷、氯溴二甲基硅烷、硝基三甲基硅烷、氯三乙基硅烷、碘二甲基丁基硅烷、氯二甲基苯基硅烷、氯二甲基硅烷、二甲基正丙基氯硅烷、二甲基异丙基氯硅烷、叔丁基二甲基氯硅烷、三丙基氯硅烷、二甲基辛基氯硅烷、三丁基氯硅烷、三己基氯硅烷、二甲基乙基氯硅烷、二甲基十八烷基氯硅烷、正丁基二甲基氯硅烷、溴甲基二甲基氯硅烷、氯甲基二甲基氯硅烷、3-氯丙基二甲基氯硅烷、二

甲氧基甲基氯硅烷、甲基苯基氯硅烷、甲基苯基乙烯基氯硅烷、苄基二甲基氯硅烷、二苯基氯硅烷、二苯基甲基氯硅烷、二苯基乙烯基氯硅烷、三苄基氯硅烷、甲氧基三甲基硅烷、二甲氧基二甲基硅烷、三甲氧基甲基硅烷、乙氧基三甲基硅烷、二乙氧基二甲基硅烷、三乙氧基甲基硅烷、三甲氧基乙基硅烷、二甲氧基二乙基硅烷、甲氧基三乙基硅烷、乙氧基三乙基硅烷、二乙氧基二乙基硅烷、三乙氧基乙基硅烷、甲氧基三苯基硅烷、二甲氧基二苯基硅烷、三甲氧基苯基硅烷、乙氧基三苯基硅烷、二乙氧基二苯基硅烷、三乙氧基苯基硅烷、二氯四甲基二硅氧烷、3-氰基丙基二甲基氯硅烷、1,3-二氯-1,1,3,3-四甲基二硅氧烷和1,3-二甲氧基-1,1,3,3-四甲基二硅氧烷等。

[0112]

作为有机甲硅烷基胺,可以列举:n-三甲基甲硅烷基咪唑、n-叔丁基二甲基甲硅烷基咪唑、n-二甲基乙基甲硅烷基咪唑、n-二甲基正丙基甲硅烷基咪唑、n-二甲基异丙基甲硅烷基咪唑、n-三甲基甲硅烷基二甲胺、n-三甲基甲硅烷基二乙胺、n-三甲基甲硅烷基吡咯、n-三甲基甲硅烷基吡咯烷、n-三甲基甲硅烷基哌啶、1-氰基乙基(二乙基氨基)二甲基硅烷、五氟苯基二甲基甲硅烷基胺等。

[0113]

作为有机甲硅烷基酰胺及其衍生物,可以列举:n,o-双(三甲基甲硅烷基)乙酰胺、n,o-双(三甲基甲硅烷基)三氟乙酰胺、n-(三甲基甲硅烷基)乙酰胺、n-甲基-n-(三甲基甲硅烷基)乙酰胺、n-甲基-n-(三甲基甲硅烷基)三氟乙酰胺、n-甲基-n-(三甲基甲硅烷基)七氟丁酰胺、n-(叔丁基二甲基甲硅烷基)-n-三氟乙酰胺和n,o-双(二乙基氢甲硅烷基)三氟乙酰胺等。

[0114]

作为有机硅氮烷,可以列举:1,1,1,3,3,3-六甲基二硅氮烷、七甲基二硅氮烷、1,1,3,3-四甲基二硅氮烷、1,3-双(氯甲基)-1,1,3,3-四甲基二硅氮烷、1,3-二乙烯基-1,1,3,3-四甲基二硅氮烷和1,3-二苯基-1,1,3,3-四甲基二硅氮烷等。

[0115]

作为其它甲硅烷基化剂,可以列举:n-甲氧基-n,o-双(三甲基甲硅烷基)三氟乙酰胺、n-甲氧基-n,o-双(三甲基甲硅烷基)氨基甲酸酯、n,o-双(三甲基甲硅烷基)氨基磺酸酯、三甲基甲硅烷基三氟甲磺酸酯和n,n'-双(三甲基甲硅烷基)脲等。

[0116]

优选的甲硅烷基化剂为有机硅氮烷,更优选为1,1,1,3,3,3-六甲基二硅氮烷。

[0117]

供给管线2与各反应器1的供给部1a流体连接。另外,供给管线2被构成为能够将作为上述反应原料的丙烯和过氧化物在混合后的状态下供给至反应器1中、或者将丙烯和过氧化物分别地供给至反应器1中。

[0118]

另外,供给管线2具有调节上述反应原料的温度的温度调节单元(未图示)。作为该温度调节单元,没有特别限制,例如可以使用热交换器、加热器、冷却器等。

[0119]

排出管线3与各反应器1的排出部1b流体连接。另外,排出管线3以从连接管线4上分支的方式形成。另外,排出管线3被构成为不将从各反应器1中排出的上述反应混合物供给至其它反应器1。即,排出管线3将上述反应混合物排出到利用反应器1进行丙烯的环氧化的区域以外(具体而言,从上述反应混合物中分离生成醇的蒸馏装置等)。

[0120]

连接管线4与利用该连接管线4连接的一个反应器1的排出部1b和另一个反应器1的供给部1a流体连接。在本实施方式中,各反应器1利用连接管线4与其它所有反应器1连接。由此,构成为能够将从各反应器1中排出的上述反应混合物(具体而言,在上述反应混合物中所含的上述反应原料)供给至其它所有的反应器1中。另外,连接管线4以从排出管线3上分支的方式形成。另外,连接管线4具有调节在连接管线4中流通的上述反应混合物的温

度的温度调节单元(未图示)。作为该温度调节单元,没有特别限制,例如可以使用热交换器、加热器、冷却器等。

[0121]

取样机构5具有:取样管线5a,所述取样管线5a从与各反应器1连接的各排出管线3上分支,并获取上述反应混合物的一部分;和取样阀5b,所述取样阀5b能够将上述反应混合物获取到该取样管线5a中。各取样管线5a的内径优选小于连接各取样管线5a的排出管线3的内径。另外,取样管线5a具有密闭部5c,所述密闭部5c能够形成积存上述反应混合物的密闭区域,并且在该密闭部5c上形成取样口(未图示)。具体而言,取样管线5a以将密闭部5c夹在中间的方式在上述反应混合物的流通方向的上游侧和下游侧具有密闭阀5d,通过关闭该两个密闭阀5d而形成密闭区域。

[0122]

切换机构6能够使非运转状态的反应器1依次交替,并且能够通过以仅将运转状态的反应器1串联或并联地流体连接的方式进行切换而将上述反应原料供给至运转状态的反应器1中。具体而言,切换机构6由开闭供给管线2、排出管线3和连接管线4的多个切换阀6a构成。而且,通过开闭各切换阀6a,非运转状态的反应器1能够依次交替,并且能够以仅将运转状态的反应器1串联或并联地流体连接的方式进行切换并且将上述反应原料供给至运转状态的反应器1中。

[0123]

接着,对使用如上所述构成的制造装置100对丙烯进行环氧化的环氧化工序进行说明。

[0124]

在本实施方式中,在进行环氧化工序时,如图2a所示,利用切换机构6将一个反应器1(以下,也记载为“第四反应器1d”)调节为非运转状态,将剩余的三个反应器1(以下,也记载为“第一反应器1a、第二反应器1b、第三反应器1c”)调节为运转状态,并且利用连接管线4仅将运转状态的反应器1(第一反应器1a、第二反应器1b和第三反应器1c)串联连接。然后,向串联连接的运转状态的反应器1中供给上述反应原料并进行环氧化工序。

[0125]

具体而言,从供给管线2向位于串联连接的第一反应器~第三反应器1a~1c的首位的第一反应器1a中供给上述反应原料。由此,在第一反应器1a内对丙烯进行环氧化而生成环氧丙烷,并且将包含该环氧丙烷的上述反应混合物从第一反应器1a中排出到连接管线4中。在第一反应器1a中新进行环氧化的情况下,优选按照丙烯、接着过氧化物的顺序向第一反应器1a中供给上述反应原料,然后将丙烯和过氧化物混合而进行。

[0126]

将从第一反应器1a中排出的上述反应混合物供给至利用连接管线4与第一反应器1a连接的第二反应器1b中。在从第一反应器1a中排出的上述反应混合物中包含作为上述反应原料的丙烯和过氧化物。因此,通过将从第一反应器1a中排出的上述反应混合物供给至第二反应器1b中,上述反应混合物中的丙烯在第二反应器1b内进行环氧化,从而生成环氧丙烷。

[0127]

将从第二反应器1b中排出的上述反应混合物供给至利用连接管线4与第二反应器1b连接的另一个反应器1c(以下,也记载为“第三反应器1c”)中。由此,从第二反应器1b中排出的上述反应混合物中的丙烯在第三反应器1c内进行环氧化,从而生成环氧丙烷。然后,将包含环氧丙烷的上述反应混合物从第三反应器1c中排出到排出管线3中。

[0128]

如上所述,在本实施方式中,通过从供给管线2供给的上述反应原料通过多个反应器1(具体而言,依次通过第一反应器1a~第三反应器1c)而进行环氧化工序。

[0129]

需要说明的是,在环氧化工序之后,可以进一步进行如下工序,其中,从排出管线3

的上述反应混合物中分离和回收未反应的丙烯,并将其作为环氧化工序的上述反应原料再循环。作为分离和回收未反应的丙烯的方法,可以使用蒸馏。在蒸馏中,通常使用丙烯容易气化的条件。作为蒸馏的条件,根据被供给至蒸馏塔中的反应液(上述反应混合物)的温度、组成而变化。例如,通常,关于蒸馏塔内的压力,可以列举以表压计优选为0mpa~5mpa,更优选为0mpa~3mpa。另外,关于塔顶温度,可以列举优选为-50℃~150℃,更优选为-30℃~140℃,关于塔底温度,可以列举优选为50℃~200℃,更优选为80℃~200℃。另外,可以使用利用多个蒸馏塔分步对丙烯进行蒸馏的方法。

[0130]

可以将以这样的方式分离和回收的未反应的丙烯与新供给的丙烯混合后供给至环氧化反应器中。

[0131]

作为各反应器1中的环氧化反应的温度,例如优选为0℃~200℃,从反应速度和催化剂的经济利用的观点考虑,优选为25℃~200℃,从反应选择率的观点考虑,优选为40℃~150℃。该温度是在反应器1内的上述钛硅酸盐层1c中的上述反应原料的出口部分测定的温度(以下也称为“钛硅酸盐层的出口温度”)。通过环氧化反应的温度在上述范围内,能够得到良好的反应速度,因此能够减少为了得到所期望的反应量所需的催化剂的量。另外,通过环氧化反应的温度在上述范围内,能够抑制反应选择率降低。由此,特别是碳原子数为4的化合物的生成量减少,因此能够减少在除去该物质时的有效成分的损失、所需能量。

[0132]

环氧化反应时的各反应器1内的压力优选调节为能够将上述反应混合物保持为液体状态。作为各反应器1内的压力,没有特别限制,例如优选为100kpa~10000kpa。需要说明的是,各反应器1内的压力由各反应器1的供给部1a的内部压力与排出部1b的内部压力之差计算。

[0133]

作为第一反应器1a的排出部1b中的上述反应混合物的温度,没有特别限制,例如优选为90℃以上,更优选为100℃以上。该温度通过利用上述温度计测定第一反应器1a的排出部1b的内部温度而得到。

[0134]

第一反应器1a的排出部1b中的上述反应混合物的温度例如可以考虑由环氧化反应产生的放热通过调节第一反应器1a的供给部1a中的上述反应原料(从供给管线2供给至反应器1中的上述反应原料)的温度和第一反应器1a内的温度(具体而言,上述钛硅酸盐层的出口温度)中的至少一者而控制。第一反应器1a的供给部1a中的上述反应混合物的温度为利用第一反应器1a的供给部1a所具有的上述温度测定部测定的温度,第一反应器1a内的上述钛硅酸盐层的出口温度为利用钛硅酸盐层1c的上述温度测定部测定的温度。

[0135]

作为第三反应器1c的排出部1b中的上述反应混合物的温度,优选小于140℃,更优选为139℃以下,进一步优选为138℃以下。在此,上述反应混合物可能包含与环氧丙烷一起生成的甲酸甲酯作为杂质,但通过将第三反应器1c的排出部1b中的上述反应混合物的温度调节到上述范围内,能够降低上述反应混合物中的甲酸甲酯浓度。

[0136]

另外,作为第三反应器1c的排出部1b中的上述反应混合物的温度,从提高环氧化反应的速度的观点考虑,优选为115℃以上,更优选为117℃以上,进一步优选为120℃以上。该温度通过利用上述温度计测定第三反应器1c的排出部1b的内部温度而得到。

[0137]

第三反应器1c的排出部1b中的上述反应混合物的温度可以通过调节第三反应器1c的供给部1a中的上述反应混合物的温度和第三反应器1c内的温度(具体而言,第三反应器1c内的上述钛硅酸盐层的出口温度)中的至少一者而控制。第三反应器1c的供给部1a中

的上述反应混合物的温度为利用第三反应器1c的供给部1a所具有的上述温度测定部测定的温度,第一反应器1a内的上述钛硅酸盐层的出口温度为利用钛硅酸盐层1c的上述温度测定部测定的温度。

[0138]

另外,第三反应器1c的排出部1b中的上述反应混合物的温度减去第三反应器1c的供给部1a中的上述反应混合物的温度而得到的差优选为30℃以下,更优选为15℃以下。

[0139]

作为环氧化工序的上述反应原料的过氧化物,没有特别限制,例如可以使用过氧化氢、有机过氧化物等。作为该有机过氧化物,没有特别限制,例如可以使用选自由过氧化氢异丙苯、过氧化氢乙苯和叔丁基过氧化氢构成的组中的至少一种,特别优选使用过氧化氢异丙苯。

[0140]

在使用过氧化氢异丙苯作为过氧化物的情况下,作为丙烯相对于过氧化氢异丙苯的摩尔比(丙烯/过氧化氢异丙苯),没有特别限制,例如优选为2/1~50/1。通过上述摩尔比为2/1以上,能够以良好的反应速度进行环氧化,因此能够有效地进行环氧化反应。另外,通过上述摩尔比为50/1以下,能够抑制向反应器1中供给的丙烯的供给量过量,因此能够抑制在回收丙烯并再循环的工序中所需要的能量。

[0141]

各反应器1中的环氧化反应可以使用溶剂在液相中进行。作为该溶剂,优选在环氧化反应时的温度和压力下为液体并且对上述反应原料和反应产物实质上为惰性的溶剂。例如,作为溶剂,可以使用在从供给管线2供给的过氧化物溶液中存在的物质。具体而言,在过氧化物为过氧化氢乙苯、过氧化氢异丙苯的情况下,可以使用在从供给管线2供给的过氧化物溶液中存在的乙苯、异丙苯作为溶剂。另外,作为除这些物质以外的溶剂,例如可以列举:单环式芳香族溶剂(具体而言,苯、甲苯、氯苯、邻二氯苯等)、烷烃(具体而言,辛烷、癸烷、十二烷等)。

[0142]

作为在各反应器1的环氧化工序中得到的上述反应混合物中的环氧丙烷的含量,优选为1质量%~31质量%,更优选为1质量%~23质量%。

[0143]

在使用过氧化氢异丙苯作为过氧化物的情况下,上述反应混合物(利用连接管线4被供给至反应器1中的反应混合物和利用排出管线3被排出的反应混合物)含有环氧丙烷和枯基醇。作为在各反应器1的环氧化工序中得到的上述反应混合物中的枯基醇的含量,优选为5质量%~80质量%,更优选为5质量%~60质量%,进一步优选为5质量%~40质量%。在此,枯基醇是指2-苯基-2-丙醇。

[0144]

需要说明的是,在上述环氧化工序之后,可以进行从上述反应混合物(从排出管线3排出的反应混合物)中分离出醇(具体而言,在使用过氧化氢异丙苯作为过氧化物的情况下为枯基醇)的工序(以下,也记载为“醇分离工序”)。通过进行醇分离工序,能够得到通过将醇从上述反应混合物(从排出管线3排出的反应混合物)中分离而得到的粗环氧丙烷。作为醇分离工序的对象的上述反应混合物可以为在环氧化工序之后将未反应的丙烯分离后的反应混合物。

[0145]

作为在醇分离工序中分离出醇的方法,可以列举使用蒸馏塔(优选多个蒸馏塔)的方法。在该方法中,蒸馏塔内的压力优选为100kpa~5000kpa,更优选为100kpa~3000kpa。另外,在该方法中,塔顶温度优选为-50℃~150℃,更优选为0℃~130℃。此时,塔底温度优选为50℃~230℃,更优选为60℃~210℃。

[0146]

作为通过进行醇分离工序而得到的粗环氧丙烷中的环氧丙烷的含量,没有特别限

制,例如,相对于100质量%的粗环氧丙烷,环氧丙烷的含量优选为99质量%以上。

[0147]

可以进行将在醇分离工序中分离出的醇转化为其它化合物的醇转化工序。作为醇转化工序,可以列举:

[0148]

在催化剂的存在下,使醇加氢裂化,从而得到烃的工序;

[0149]

在催化剂的存在下,使醇脱水,接着使其与氢气反应,从而得到烃的工序;

[0150]

在催化剂的存在下,使醇与过氧化物反应,从而得到过氧化二烷基的工序。

[0151]

在醇为枯基醇的情况下,烃为异丙苯。在醇为枯基醇的情况下,过氧化二烷基为过氧化二枯基。换言之,例如在分离出的醇为枯基醇的情况下,该醇转化工序为将枯基醇转化为异丙苯和/或过氧化二枯基的工序。

[0152]

在一个方式中,醇转化工序包含:在催化剂的存在下,使在醇分离工序中得到的含有枯基醇的残留混合物中的枯基醇脱水,从而得到含有α-甲基苯乙烯的混合物的工序(以下称为“脱水工序”);和在催化剂的存在下,使在脱水工序中得到的含有α-甲基苯乙烯的上述混合物与氢气接触,从而使上述混合物中的α-甲基苯乙烯与氢气反应,由此得到含有异丙苯的转化混合物的工序(以下称为“氢化工序”)。

[0153]

另外,在另一个方式中,醇转化工序为如下工序(以下称为“加氢裂化工序”):在催化剂的存在下,使在醇分离工序中得到的含有枯基醇的残留混合物与氢气接触,从而使残留混合物中的枯基醇与氢气反应,由此得到含有异丙苯的转化混合物。

[0154]

以下,对醇转化工序包含脱水工序和氢化工序的情况进行说明。

[0155]

作为在脱水工序中使用的催化剂(以下称为“脱水催化剂”),可以列举:硫酸、磷酸、对甲苯磺酸等酸;活性氧化铝、二氧化钛、氧化锆、二氧化硅-氧化铝、沸石等金属氧化物。从提高反应效率的观点考虑,优选固体催化剂,更优选活性氧化铝。

[0156]

脱水工序中的脱水反应通常通过使枯基醇与脱水催化剂接触而进行。在一个实施方式中,为了在脱水反应之后接着进行氢化工序中的氢化反应,可以在氢气的存在下使枯基醇与脱水催化剂接触。脱水反应可以在溶剂的存在下在液相中实施。溶剂必须为对反应原料和产物实质上为惰性的溶剂。溶剂可以为在所使用的含有枯基醇的残留混合物中存在的物质。例如,在含有枯基醇的残留混合物含有异丙苯的情况下,能够将该异丙苯作为溶剂,可以不使用其它溶剂。脱水反应温度通常优选为50℃~450℃,更优选为150℃~300℃。脱水反应压力通常优选为10kpa-g~10000kpa-g,更优选为500kpa-g~4000kpa-g,进一步优选为1000kpa-g~2000kpa-g。

[0157]

作为在氢化工序中使用的催化剂(以下称为“氢化催化剂”),可以列举包含元素周期表第10族或第11族的金属的催化剂,具体而言,可以列举:包含镍的催化剂、包含钯的催化剂、包含铂的催化剂、包含铜的催化剂。从抑制芳环的核氢化反应、高收率的观点考虑,优选包含镍的催化剂、包含钯的催化剂或包含铜的催化剂。作为包含镍的催化剂,优选镍、镍-氧化铝、镍-二氧化硅、镍-碳,作为包含钯的催化剂,优选钯-氧化铝、钯-二氧化硅、钯-碳,作为包含铜的催化剂,优选铜、雷尼铜、铜-铬、铜-锌、铜-铬-锌、铜-二氧化硅、铜-氧化铝。这些催化剂可以单独使用,也可以将多种催化剂组合使用。

[0158]

氢化工序中的氢化反应通过使α-甲基苯乙烯和氢气与氢化催化剂接触而进行。在一个实施方式中,在脱水反应之后接着进行氢化反应,在该方式中,可以将在脱水反应中产生的水的一部分通过油水分离等而分离,也可以不将在脱水反应中产生的水分离而使其与

α-甲基苯乙烯一起与氢化催化剂接触。氢化反应所需要的氢气的量为与α-甲基苯乙烯等摩尔的量即可,但通常在脱水工序中得到的含有α-甲基苯乙烯的混合物中还含有消耗氢气的除α-甲基苯乙烯以外的成分,因此使用过量的氢气。另外,氢气的分压越高,则反应进行得越快,因此通常氢气/α-甲基苯乙烯的摩尔比优选为1/1~20/1,更优选为1/1~10/1,进一步优选为1/1~3/1。在氢化反应后残留的过量部分的氢气也可以在与反应液(转化混合物)分离之后再循环而使用。氢化反应可以在溶剂的存在下在液相中实施、或在气相中实施。溶剂必须为对反应原料和产物实质上为惰性的溶剂。溶剂可以为在含有α-甲基苯乙烯的混合物中存在的物质。例如,在含有α-甲基苯乙烯的混合物含有异丙苯的情况下,能够将该异丙苯作为溶剂,可以不使用其它溶剂。氢化反应温度通常优选为0℃~500℃,更优选为30℃~400℃,进一步优选为50℃~300℃。氢化反应压力通常优选为100kpa-g~10000kpa-g,更优选为500kpa-g~4000kpa-g,进一步优选为1000kpa-g~2000kpa-g。

[0159]

脱水反应和氢化反应可以以浆料或固定床的形式有利地实施。在大规模的工业操作的情况下,优选使用固定床。另外,脱水反应和氢化反应可以通过分批法、半连续法、连续法等反应形式而实施。脱水反应和氢化反应中可以使用分别的反应器,也可以使用单一的反应器。连续法的反应器包括绝热反应器和等温反应器,但等温反应器需要用于进行除热的设备,因此优选绝热反应器。

[0160]

作为在加氢裂化工序中使用的催化剂(以下称为“加氢裂化催化剂”),可以列举包含元素周期表第9族或第10族或第11族或第12族的金属的催化剂,具体而言,可以列举:包含钴的催化剂、包含镍的催化剂、包含钯的催化剂、包含铜的催化剂、包含锌的催化剂。从抑制副产物生成的观点考虑,优选包含镍的催化剂、包含钯的催化剂或包含铜的催化剂。作为包含镍的催化剂,可以列举镍、镍-氧化铝、镍-二氧化硅、镍-碳,作为包含钯的催化剂,可以列举钯-氧化铝、钯-二氧化硅、钯-碳等,作为包含铜的催化剂,可以列举铜、雷尼铜、铜-铬、铜-锌、铜-铬-锌、铜-二氧化硅、铜-氧化铝等。加氢裂化反应可以在溶剂的存在下在液相中实施、或在气相中实施。溶剂必须为对反应原料和产物实质上为惰性的溶剂。溶剂可以为在所使用的含有枯基醇的残留混合物中存在的物质。例如,在含有枯基醇的残留混合物含有异丙苯的情况下,能够将该异丙苯作为溶剂,可以不使用其它溶剂。加氢裂化反应所需要的氢气的量为与枯基醇等摩尔的量即可,但通常在醇分离工序中得到的含有枯基醇的残留混合物中还含有消耗氢气的除枯基醇以外的成分,因此使用过量的氢气。另外,氢气的分压越高,则反应进行得越快,因此通常氢气/枯基醇的摩尔比优选调节为1/1~20/1,更优选为1/1~10/1,进一步优选为1/1~3/1。在加氢裂化反应后残留的过量部分的氢气也可以在与反应液分离之后再循环而使用。加氢裂化反应温度通常优选为0℃~500℃,更优选为50℃~450℃,进一步优选为150℃~300℃。加氢裂化反应压力通常优选为100kpa-g~10000kpa-g,更优选为500kpa-g~4000kpa-g,进一步优选为1000kpa-g~2000kpa-g。加氢裂化反应可以以浆料或固定床的形式有利地进行。在大规模的工业操作的情况下,优选使用固定床。另外,加氢裂化反应可以通过分批法、半连续法、连续法等反应形式而实施。

[0161]

相对于100质量%的含有异丙苯的转化混合物,含有异丙苯的该转化混合物中的异丙苯的含量通常优选为90质量%以上。

[0162]

接着,对在如上所述构成的制造装置100中更换在各反应器1中容纳的钛硅酸盐的方法进行说明。

[0163]

在运转状态的三个反应器1中的一个反应器1中的钛硅酸盐失活的情况下,利用切换机构6将钛硅酸盐失活的反应器1切换成非运转状态,并且将已处于非运转状态的反应器1切换成运转状态。另外,利用切换机构6仅将运转状态的反应器1(具体而言,已切换成运转状态的反应器1和从最初开始处于运转状态的反应器1)利用连接管线4串联连接,并向运转状态的反应器1中供给上述反应原料。具体而言,从供给管线2向串联连接的位于首位的反应器1中供给上述反应原料,从连接管线4向串联连接的其它反应器1中供给上述反应混合物。由此,在运转状态的反应器1中进行丙烯的环氧化(即,进行上述环氧化工序)的同时,更换在已切换成非运转状态的反应器1中容纳的钛硅酸盐。

[0164]

然后,通过重复进行上述工序,使调节为非运转状态的反应器1依次交替并更换钛硅酸盐。即,在制造装置100中,在更换在各反应器1中容纳的钛硅酸盐时,在更换对象外的多个反应器1中进行丙烯的环氧化,同时更换作为更换对象的反应器1中的钛硅酸盐。

[0165]

以下,对更换在各反应器1中容纳的钛硅酸盐的方法更具体地进行说明。

[0166]

<第三反应器1c中的钛硅酸盐失活的情况>

[0167]

如图2a所示,在利用连接管线4将第一反应器1a、第二反应器1b和第三反应器1c串联连接并且将第四反应器1d调节为非运转状态的状态下,以如上所述的方式进行环氧化工序,由此第三反应器1c中的钛硅酸盐失活,在此情况下,首先,如图2b所示,利用上述切换机构6缓慢地进行切换以使得将从供给管线2供给至第一反应器1a中的丙烯供给至第四反应器1d中,并且进行切换以使得将从第四反应器1d中排出的丙烯通过连接管线4供给至第一反应器1a中。由此,将从第四反应器1d中排出的丙烯供给至第一反应器1a中。

[0168]

作为将丙烯从第四反应器1d中供给至第一反应器1a中的时间,没有特别限制,例如可以为6小时~720小时,优选为72小时~340小时。

[0169]

另外,作为在将丙烯从第四反应器1d中供给至第一反应器1a中的期间的钛硅酸盐层的温度(上述钛硅酸盐层的出口温度),没有特别限制,例如优选为40℃~150℃,更优选为40℃~90℃。

[0170]

另外,在将丙烯从第四反应器1d中供给至第一反应器1a中时,作为在已从非运转状态切换成运转状态的反应器1中直至供给过氧化物之前供给的丙烯的总通液体积(β)相对于在已从非运转状态切换成运转状态的反应器1中容纳的钛硅酸盐的体积(α)的比率(β/α),没有特别限制,例如优选为5~6000,更优选为600~3000。

[0171]

接着,如图3a所示,利用上述切换机构6进行切换以使得将从供给管线2供给至第一反应器1a中的过氧化物的一部分供给至第四反应器1d中。由此,在第四反应器1d中使丙烯进行环氧化。然后,通过连接管线4将从第四反应器1d中排出的上述反应混合物供给至第一反应器1a中。

[0172]

作为将过氧化物供给至第四反应器1d中之后的钛硅酸盐层的温度(上述钛硅酸盐层的出口温度),没有特别限制,例如优选为150℃以下,更优选为80℃~140℃。

[0173]

另外,利用上述切换机构6进行切换以使得将从第二反应器1b通过连接管线4供给至第三反应器1c中的上述反应混合物的一部分利用排出管线3从第二反应器1b中排出,并且逐渐增加从第二反应器1b向排出管线3中排出的上述反应混合物的排出量,并逐渐减少从第二反应器1b向第三反应器1c中供给的上述反应混合物的供给量,从而切断从第二反应器1b向第三反应器1c中的上述反应混合物的供给。由此,如图3b所示,将第三反应器1c调节

为非运转状态。

[0174]

然后,利用上述切换机构6逐渐增加从供给管线2向第四反应器1d中供给的过氧化物的供给量,并逐渐减少从供给管线2向第一反应器1a中供给的过氧化物的供给量,从而如图4所示切断从供给管线2向第一反应器1a中的过氧化物的供给。

[0175]

由此,在第四反应器1d、第一反应器1a和第二反应器1b中进行丙烯的环氧化(即,进行上述环氧化工序)的同时,将已调节为非运转状态的第三反应器1c中的钛硅酸盐更换为未失活的钛硅酸盐。

[0176]

<第一反应器1a中的钛硅酸盐失活的情况>

[0177]

如图5a所示,在利用连接管线4将第一反应器1a、第二反应器1b和第三反应器1c串联连接并且将第四反应器1d调节为非运转状态的状态下,以如上所述的方式进行环氧化工序,由此第一反应器1a中的钛硅酸盐失活,在此情况下,首先,如图5b所示,利用上述切换机构6缓慢地进行切换以使得将从供给管线2供给至第一反应器1a中的丙烯供给至第四反应器1d中,并且进行切换以使得将从第四反应器1d中排出的丙烯通过连接管线4供给至第一反应器1a中。由此,将从第四反应器1d中排出的丙烯供给至第一反应器1a中。

[0178]

关于将丙烯从第四反应器1d中供给至第一反应器1a中的时间,可以与上述<第三反应器1c中的钛硅酸盐失活的情况>一样。

[0179]

另外,关于在将丙烯从第四反应器1d中供给至第一反应器1a中的期间的钛硅酸盐层的温度(上述钛硅酸盐层的出口温度),可以与上述<第三反应器1c中的钛硅酸盐失活的情况>一样。

[0180]

另外,关于在已从非运转状态切换成运转状态的反应器1中直至供给过氧化物之前供给的丙烯的总通液体积(β)相对于在已从非运转状态切换成运转状态的反应器1中容纳的钛硅酸盐的体积(α)的比率(β/α),可以与上述<第三反应器1c中的钛硅酸盐失活的情况>一样。

[0181]

接着,如图6a所示,利用切换机构6进行切换以使得将从供给管线2供给至第一反应器1a中的过氧化物的一部分供给至第四反应器1d和第二反应器1b中。由此,在第四反应器1d中使丙烯进行环氧化。然后,通过连接管线4将从第四反应器1d中排出的上述反应混合物供给至第一反应器1a中。

[0182]

关于在将过氧化物供给至第四反应器1d中之后的钛硅酸盐层的温度(上述钛硅酸盐层的出口温度),可以与上述“第三反应器1c中的钛硅酸盐失活的情况”一样。

[0183]

接着,利用上述切换机构6逐渐增加从供给管线2向第四反应器1d和第二反应器1b中供给的过氧化物的供给量,并逐渐减少从供给管线2向第一反应器1a中供给的过氧化物的供给量,从而如图6b所示切断从供给管线2向第一反应器1a中的过氧化物的供给。

[0184]

接着,如图7a、图7b所示,利用上述切换机构6进行切换以使得将从第四反应器1d中排出的上述反应混合物通过连接管线4供给至第二反应器1b中,并且逐渐增加从第四反应器1d向第二反应器1b中供给的上述反应混合物的供给量,并逐渐减少从第一反应器1a向第二反应器1b中的上述反应混合物的供给量,而且逐渐减少从第四反应器1d向第一反应器1a中供给的上述反应混合物的供给量,从而切断向第一反应器1a中的反应混合物的供给。由此将第一反应器1a调节为非运转状态。

[0185]

然后,利用上述切换机构6逐渐增加从供给管线2向第四反应器1d中供给的过氧化

物的供给量,并逐渐减少从供给管线2向第二反应器1b中的过氧化物的供给量,从而如图8所示切断从供给管线2向第二反应器1b中的过氧化物的供给。

[0186]

由此,在第四反应器1d、第二反应器1b和第三反应器1c中进行丙烯的环氧化(即,进行上述环氧化工序)的同时,将已调节为非运转状态的第一反应器1a的钛硅酸盐更换为未失活的钛硅酸盐。

[0187]

<第二反应器1b中的钛硅酸盐失活的情况>

[0188]

如图9a所示,在利用连接管线4将第一反应器1a、第二反应器1b和第三反应器1c串联连接并且将第四反应器1d调节为非运转状态的状态下,以如上所述的方式进行环氧化工序,由此第一反应器1a中的钛硅酸盐失活,在此情况下,首先,由图9b所示,利用切换机构6缓慢地进行切换以使得将从供给管线2供给至第一反应器1a中的丙烯供给至第四反应器1d中,并且进行切换以使得将从第四反应器1d中排出的丙烯通过连接管线4供给至第一反应器1a中。由此,将从第四反应器1d中排出的丙烯供给至第一反应器1a中。

[0189]

关于将丙烯从第四反应器1d中供给至第一反应器1a中的时间,可以与上述(第三反应器1c中的钛硅酸盐失活的情况)一样。

[0190]

另外,关于在将丙烯从第四反应器1d中供给至第一反应器1a中的期间的钛硅酸盐层的温度(上述钛硅酸盐层的出口温度),可以与上述<第三反应器1c中的钛硅酸盐失活的情况>一样。

[0191]

另外,关于在已从非运转状态切换成运转状态的反应器1中直至供给过氧化物之前供给的丙烯的总通液体积(β)相对于在已从非运转状态切换成运转状态的反应器1中容纳的钛硅酸盐的体积(α)的比率(β/α),可以与上述<第三反应器1c中的钛硅酸盐失活的情况>一样。

[0192]

接着,如图10a所示,利用上述切换机构6进行切换以使得将从供给管线2供给至第一反应器1a中的过氧化物的一部分供给至第四反应器1d中,并且进行切换以使得将从第一反应器1a中排出的上述反应混合物供给至第三反应器1c中。由此,在第四反应器1d中使丙烯进行环氧化。然后,将从第四反应器1d中排出的上述反应混合物通过连接管线4供给至第一反应器1a中,并且将从第一反应器1a中排出的上述反应混合物通过连接管线4供给至第三反应器1c中。

[0193]

关于在将过氧化物供给至第四反应器1d中之后的钛硅酸盐层的温度(上述钛硅酸盐层的出口温度),可以与上述“第三反应器1c中的钛硅酸盐失活的情况”一样。

[0194]

接着,利用上述切换机构6逐渐增加从第一反应器1a向第三反应器1b中供给的上述反应混合物的供给量,并逐渐减少从第一反应器1a向第二反应器1b中供给的上述反应混合物的供给量,而且逐渐减少从第二反应器1b向第三反应器1c中供给的上述反应混合物的供给量,从而切断向第二反应器1b中的反应混合物的供给。由此,如图10b所示,将第二反应器1b调节为非运转状态。

[0195]

然后,利用上述切换机构6逐渐增加从供给管线2向第四反应器1d中供给的过氧化物的供给量,并逐渐减少从供给管线2向第一反应器1a中供给的过氧化物的供给量,从而如图11所示切断从供给管线2向第一反应器1a中的过氧化物的供给。

[0196]

由此,在第四反应器1d、第一反应器1a和第三反应器1c中进行丙烯的环氧化(即,进行上述环氧化工序)的同时,将已调节为非运转状态的第二反应器1b中的钛硅酸盐更换

为未失活的钛硅酸盐。

[0197]

在以上述方式更换各反应器1中的钛硅酸盐时,如图1所示,利用取样机构5取样出排出管线3中的上述反应混合物的一部分,并确认钛硅酸盐的失活情况(取样工序),根据该失活情况,将运转状态的反应器1切换成非运转状态。

[0198]

钛硅酸盐的失活情况可以基于从已调节为运转状态的最初的反应器1中排出的上述反应混合物中的规定成分的含量(以下也记载为“最初含量”)和从调节为运转状态并使用规定时间后的反应器1中排出的上述反应混合物中的规定成分的含量(以下也记载为“使用后的含量”)而掌握。例如,钛硅酸盐的失活情况可以通过求出后述的钛硅酸盐的活性k(具体而言,基于初始含量的活性k0和基于使用后的含量的活性ke)而掌握。

[0199]

在求出初始含量和使用后的含量时,打开取样管线5a的取样阀5b,从排出管线3将上述反应混合物的一部分获取到取样管线5a中。然后,在上述反应混合物流入到取样管线5a的密闭部5c中的状态下,通过关闭两个密闭阀5d、5d而形成密闭区域。然后,从密闭部5c的取样口采集上述反应混合物,并求出所采集的上述反应混合物中的规定成分的含量(初始含量或使用后的含量)。作为求出含量的成分,只要是与钛硅酸盐的活性情况相关的成分,就没有特别限制,例如可以列举过氧化物等。在求出过氧化物的含量时,可以使用公知的方法,能够使用基于碘滴定法(碘量法)、红外线(nir)、液相色谱法(lc)的测定(其中,在测定样品包含丙烯的情况下,需要校正为从测定结果中扣除丙烯后的浓度)。

[0200]

作为将运转状态的反应器1切换成非运转状态的时机,优选为由从运转状态的反应器1中排出的上述反应混合物中的过氧化物的含量(上述使用后的含量)计算出的活性ke与由在将反应器1从非运转状态切换成运转状态时采集的上述反应混合物中的过氧化物的含量(上述初始含量)计算出的活性k0的比率(ke/k0)达到1/2~1/50的时刻,更优选为比率(ke/k0)达到1/5~1/20的时刻。需要说明的是,钛硅酸盐的活性k(上述k0、上述ke)以如下方式求出。

[0201]

钛硅酸盐的活化能ea(kj/mol)通过制作所使用的钛硅酸盐的阿伦尼乌斯图而求出。

[0202]

接触时间t使用以下的式(1)计算。

[0203]

t(小时)=(钛硅酸盐的体积)/{(丙烯的供给质量)/ρc3’ (过氧化物的供给质量)/ρox (过氧化物的溶剂的供给质量)/ρs}

……

(1)

[0204]

上述式(1)中的“钛硅酸盐的体积”通过以下的式(2)计算。

[0205]

钛硅酸盐的体积(l)=(具有钛硅酸盐层1c的位置的反应器1的截面积)

×

(钛硅酸盐层1c的高度)

……

(2)

[0206]

上述式(1)和下述式(3)、式(4)中的“ρ”表示密度,使用过氧化物的密度ρox(g/ml)=0.985,稀释过氧化物的溶剂的密度ρs(g/ml)=0.886,丙烯的密度ρc3’(g/ml)=0.367。

[0207]

另外,过氧化物的摩尔浓度a、丙烯的摩尔浓度b通过以下的式(3)、式(4)求出。

[0208]

过氧化物的摩尔浓度a(mol/l)={(fox)

×

(过氧化物的浓度)

×

1000}/{(fox/ρox fs/ρs fc3’/ρc3’)

×

(过氧化物的分子量)}

……

(3)

[0209]

丙烯的摩尔浓度b(mol/l)=(fc3’)

×

1000/{(fox/ρox fs/ρs fc3’/ρc3’)

×

(丙烯的分子量)}

……

(4)

[0210]

上述式(3)、式(4)中的“fox”为过氧化物的供给质量(kg),“fs”为稀释过氧化物的

溶剂的供给质量(kg),“fc3

’”

为丙烯的供给质量(kg)。

[0211]

另外,通过下述式(5)求出过氧化物的转化率x(%)。

[0212]

过氧化物的转化率x(%)={(反应器入口的过氧化物浓度)-(反应器出口的过氧化物浓度)}/(反应器入口的过氧化物浓度)

×

100

……

(5)

[0213]

上述式(5)中的“反应器入口”为供给部1a,“反应器出口”为排出部1b。

[0214]

另外,“反应器入口的过氧化物浓度”可以通过从供给部1a采集上述反应混合物的一部分并求出所采集的反应混合物中的过氧化物的含量而得到,或者可以通过求出从供给管线2供给的反应原料中的过氧化物的含量而得到。

[0215]

另外,“反应器出口的过氧化物浓度”可以通过从取样管线5a采集上述反应混合物的一部分并求出所采集的反应混合物中的过氧化物的含量而得到。

[0216]

另外,通过下述式(6)求出梯形积分平均温度tav。

[0217]

梯形积分平均温度tav={(t1 t2)

×

l2 (t2 t3)

×

l3

……

(t(z-1) tz)

×

lz}/2/(l2 l3

……

lz)

……

(6)

[0218]

上述式(6)中的“t1”为反应器1的供给部1a的温度。

[0219]

上述式(6)中的“tz”为反应器1的排出部1b的温度。

[0220]

上述式(6)中的“t2、t3

……

t(z-1)”为利用沿钛硅酸盐层1c的高度方向间隔地设置的多个上述温度测定部测定的温度,并且按照该顺序,温度测定部的高度变低。

[0221]

上述式(6)中的“l2”为钛硅酸盐层1c的最上部与t2的温度测定部之间的长度。

[0222]

上述式(6)中的“l3

……

l(z-1)”为t2、t3

……

t(z-1)各自的温度测定部中的在上下方向上相邻的温度测定部彼此之间的长度。

[0223]

上述式(6)中的“lz”为钛硅酸盐层1c的最下部与t(z-1)的温度测定部之间的长度。

[0224]

然后,由上述的“过氧化物的摩尔浓度a”、“丙烯的摩尔浓度b”、“接触时间t”、“过氧化物的转化率x”、“钛硅酸盐的活化能ea”、“梯形积分平均温度tav”,通过下述式(7)求出活性k。

[0225]

活性k=[1/(b-a)

×

ln{(b-ax/100)/(a-ax/100)}]/t

×

exp{-ea

×

1000/8.13

×

(tav 273)/(80 273)}

……

(7)

[0226]

在将更换钛硅酸盐后的非运转状态的反应器1切换成运转状态并开始供给上述反应原料时,优选按照丙烯、接着过氧化物的顺序供给上述反应原料。此时,在已从非运转状态切换成运转状态的反应器1中直至供给过氧化物之前供给的丙烯的总通液体积(β)相对于在已从非运转状态切换成运转状态的反应器1中容纳的钛硅酸盐的体积(α)的比率(β/α)优选为5~6000,更优选为600~3000。钛硅酸盐的体积可以由(反应器的截面积)

×

(钛硅酸盐层1c的高度)求出。所供给的丙烯的通液体积可以使用所供给的丙烯的质量和密度计算。

[0227]

所供给的丙烯可以含有丙烷、丁烷等杂质。上述密度一般根据杂质浓度而变化,但上述丙烯的通液体积为将密度设为0.5027g/ml而计算出的通液体积。

[0228]

另外,在以上述方式仅将丙烯供给至已切换成运转状态的反应器1中的期间,反应器1内的上述钛硅酸盐层的出口温度优选为40℃~150℃,更优选为40℃~90℃。

[0229]

另外,在以上述方式将丙烯供给至已切换成运转状态的反应器1中之后供给过氧化物时,反应器1内的上述钛硅酸盐层的出口温度优选为40℃~150℃,更优选为80℃~140

℃。

[0230]

本实施方式的制造装置100为如上所述在钛硅酸盐的存在下使用过氧化物将丙烯环氧化而制造环氧丙烷的环氧丙烷的制造装置,其中,所述制造装置100具有:至少三个反应器1,所述至少三个反应器1容纳钛硅酸盐,并且被供给丙烯和过氧化物作为反应原料;供给管线,所述供给管线将被供给至各反应器中之前的上述反应原料供给至各反应器中;排出管线3,所述排出管线3与各反应器1连接,并将包含环氧丙烷的上述反应混合物从各反应器1中排出;切换机构6,所述切换机构6能够将各反应器1的状态切换成被供给上述反应原料并进行环氧化反应的运转状态和切断上述反应原料的供给的非运转状态,并且能够使非运转状态的反应器1依次交替,并且所述切换机构6能够通过以仅将运转状态的反应器1串联或并联地流体连接的方式进行切换而将上述反应原料供给至运转状态的反应器1中;和取样机构5,所述取样机构5从与各反应器1连接的各排出管线3中取样出上述反应混合物的一部分。

[0231]

根据该构成,能够在运转状态的反应器1中进行丙烯的环氧化的同时,使非运转状态的反应器1依次交替并进行钛硅酸盐的更换。由此,能够在进行环氧丙烷的生成的同时进行钛硅酸盐的更换,因此能够有效地进行环氧丙烷的制造。

[0232]

另外,通过具有取样机构5,能够掌握从各反应器1中排出的上述反应混合物各自的成分。由此,能够掌握钛硅酸盐的活性的降低(失活情况),因此能够容易地确定在每个反应器1中更换钛硅酸盐的时机。

[0233]

另外,本实施方式的制造装置100具有连接管线4,所述连接管线4将反应器1彼此流体连接,并且将从所连接的一个反应器1中排出的包含上述反应原料的上述反应混合物供给至另一个反应器1中,并且切换机构6仅将运转状态的反应器1利用连接管线4串联连接。

[0234]

根据该构成,能够仅将运转状态的反应器1利用连接管线4串联连接。由此,通过将上述反应原料供给至运转状态的反应器1中,上述反应原料在多个反应器1中流通,因此能够有效地进行环氧丙烷的生成。

[0235]

另外,各反应器1具有供给上述反应原料的供给部1a和排出上述反应混合物的排出部1b,并且制造装置100具有测定上述供给部1a和上述排出部1b各自的内部温度的温度计。

[0236]

在此,过氧化物与丙烯的环氧化反应为放热反应。因此,排出部1b与供给部1a的温度差变得更小表示钛硅酸盐的活性降低。因此,能够通过利用上述温度计测定的温度而掌握钛硅酸盐的活性的降低。

[0237]

另外,各反应器1具有由容纳在其中的钛硅酸盐形成的钛硅酸盐层1c,并且制造装置100具有测定上述钛硅酸盐层1c的内部温度的温度计。

[0238]

如上所述,过氧化物与丙烯的环氧化反应为放热反应。因此,排出部1b与供给部1a的温度差变得更小表示钛硅酸盐的活性降低。因此,能够通过利用上述温度计测定的温度而掌握钛硅酸盐的活性的降低。

[0239]

另外,各反应器1具有供给上述反应原料的供给部1a和排出上述反应混合物的排出部1b,并且制造装置100具有测定上述供给部1a和上述排出部1b各自的内部压力的压力计。

[0240]

根据该构成,能够通过利用该压力计测定的压力而掌握钛硅酸盐的压力损失的变动。通过使用上述压力计而掌握由催化剂的粉化、堵塞物等引起的上述压力损失的升高,能够防止用于供给上述反应原料的泵等设备的故障。能够利用该压力计容易地掌握在钛硅酸盐的活性降低不是原因的情况下的反应器的切换时机。

[0241]

另外,本实施方式的制造装置100中,至少三个反应器1具有基本相同的尺寸。

[0242]

制造装置100在切换非运转状态的反应器1和运转状态的反应器1的同时进行运转,因此当反应器1彼此的尺寸不同时,滞留时间、温度的调节变得繁杂,难以控制运转,但通过反应器1彼此的尺寸基本相同,能够提高运转控制性。

[0243]

另外,各反应器1具有圆筒形状,并且在将各反应器1的内径设为d(m),将各反应器1的高度设为l(m)时,l/d为0.5~20。

[0244]

根据该构成,通过l/d在上述范围内,能够抑制钛硅酸盐层内的流体的偏流,因此能够抑制环氧丙烷的生成效率因该偏流而降低。

[0245]

另外,各反应器1具有能够释放内部压力的压力释放阀。

[0246]

根据该构成,通过具有压力释放阀,即使在反应器1内的压力升高到非预期的压力的情况下,也能够将反应器1内的压力向反应器1外释放。由此,能够防止反应器1因反应器1的内部压力而破损或者环氧丙烷的生成效率降低。

[0247]

另外,上述取样机构5具有从与各反应器1连接的各排出管线3上分支并获取上述反应混合物的一部分的取样管线5a,并且该取样管线5a的内径小于连接该取样管线5a的排出管线3的内径。

[0248]

根据该构成,通过取样管线5a的内径小于连接取样管线5a的排出管线3的内径,在取样管线5a中流通的上述反应混合物的流通量少于在排出管线3中流通的上述反应混合物的流通量,因此与从排出管线3中对上述反应混合物进行取样相比能够更安全地进行取样。

[0249]

另外,上述取样管线5a具有能够形成积存上述反应混合物的密闭区域的密闭部5c,并且在该密闭部5c上具有取样口。

[0250]

根据该构成,通过在取样管线5a所具有的密闭部5c上具有取样口,能够对滞留在密闭部5c中的上述反应混合物进行取样。因此,与从在取样管线5a中流通的上述反应混合物中进行取样的情况相比,能够更安全地进行取样。

[0251]

另外,上述钛硅酸盐优选为进行了甲硅烷基化的钛硅酸盐。

[0252]

根据该构成,通过甲硅烷基化,钛硅酸盐表面变得疏水,由此作为反应原料的丙烯容易在钛硅酸盐内扩散,从而反应速度提高。

[0253]

另外,上述钛硅酸盐优选为利用1,1,1,3,3,3-六甲基二硅氮烷进行了甲硅烷基化的钛硅酸盐。

[0254]

由于1,1,1,3,3,3-六甲基二硅氮烷为比较便宜且容易处理的甲硅烷基化剂,因此能够比较便宜且容易地得到进行了甲硅烷基化的钛硅酸盐。

[0255]

另外,上述过氧化物可以为有机过氧化物。

[0256]

另外,上述有机过氧化物可以为选自由过氧化氢异丙苯、过氧化氢乙苯和叔丁基过氧化氢构成的组中的至少一种。

[0257]

本实施方式的环氧丙烷的制造方法为使用上述记载的环氧丙烷的制造装置,重复进行下述(1)第一工序和(2)第二工序,并在使依次轮换处于非运转状态的反应器1依次交

替并更换钛硅酸盐的同时进行环氧化的环氧丙烷的制造方法,其中,(1)第一工序,其中,将上述反应原料供给至运转状态的反应器1中并进行环氧化,同时更换非运转状态的反应器1中的钛硅酸盐;(2)第二工序,其中,利用切换机构6将更换钛硅酸盐后的非运转状态的反应器1调节为运转状态并且将运转状态的多个反应器1中的一部分反应器1调节为非运转状态,并且将上述反应原料供给至运转状态的反应器1中并进行环氧化,所述环氧丙烷的制造方法还具有(3)取样工序,其中,利用取样机构5取样出上述反应混合物的一部分,并确认钛硅酸盐的失活情况。

[0258]

根据该构成,通过进行上述第一工序和第二工序,能够在运转状态的反应器1中进行丙烯的环氧化的同时,使非运转状态的反应器1依次交替,并进行钛硅酸盐的更换。由此,能够在进行环氧丙烷的生成的同时进行钛硅酸盐的更换,因此能够有效地进行环氧丙烷的制造。

[0259]

另外,通过具有取样工序,能够掌握从各反应器1中排出的上述反应混合物各自的成分。由此,能够掌握钛硅酸盐的活性的降低(失活状态),因此能够容易地确定在每个反应器1中更换钛硅酸盐的时机。

[0260]

本实施方式的环氧丙烷的制造方法为使用上述记载的环氧丙烷的制造装置,重复进行下述(1)第一工序和(2)第二工序,并在使处于非运转状态的反应器1依次交替并更换钛硅酸盐的同时进行环氧化的环氧丙烷的制造方法,其中,(1)第一工序,其中,仅将运转状态的反应器1利用连接管线4串联连接,将上述反应原料供给至运转状态的反应器1中并进行环氧化,同时更换非运转状态的反应器1中的钛硅酸盐;(2)第二工序,其中,利用切换机构6将更换钛硅酸盐后的非运转状态的反应器1调节为运转状态并且将运转状态的多个反应器1中的一部分反应器1调节为非运转状态,仅将运转状态的反应器1利用连接管线4串联连接并且将上述反应原料供给至运转状态的反应器1中并进行环氧化,所述环氧丙烷的制造方法还具有(3)取样工序,其中,利用上述取样机构5取样出上述反应混合物的一部分,并确认钛硅酸盐的失活情况。

[0261]

根据这种构成,通过具有第一工序和第二工序,利用连接管线4将至少两个运转状态的反应器1串联连接,从供给管线2向至少一个运转状态的反应器1中供给上述反应原料,并从连接管线4向至少一个运转状态的反应器1中供给上述反应原料,由此使作为上述反应原料的丙烯通过多个反应器1并进行环氧化,因此能够有效地进行环氧丙烷的生成。

[0262]

另外,通过具有取样工序,能够掌握从各反应器1中排出的上述反应混合物各自的成分。由此,能够掌握钛硅酸盐的活性的降低(失活状态),因此能够容易地确定在每个反应器1中更换钛硅酸盐的时机。

[0263]

本实施方式的环氧丙烷的制造方法优选根据钛硅酸盐的失活情况确定上述第二工序中的将一部分反应器1调节为非运转状态的时机。

[0264]

根据该构成,通过根据在取样工序中确认的钛硅酸盐的失活情况来确定上述第二工序中的将一部分反应器1调节为非运转状态的时机,能够容易地确定在每个反应器1中更换钛硅酸盐的时机。

[0265]

本实施方式的环氧丙烷的制造方法可以具有从上述反应混合物中分离出醇的工序。

[0266]

在本实施方式的环氧丙烷的制造方法中,上述第二工序具有第一供给工序,其中,

将更换钛硅酸盐后的非运转状态的反应器1调节为运转状态,并按照丙烯、接着过氧化物的顺序供给上述反应原料,并且在该第一供给工序中,将在已从非运转状态切换成运转状态的反应器1中直至供给过氧化物之前供给的丙烯的总通液体积(β)相对于在已从非运转状态切换成运转状态的反应器1中容纳的钛硅酸盐的体积(α)的比率(β/α)优选调节为5~6000,更优选调节为600~3000。

[0267]

根据该构成,在将从在环氧化工序中的得到的反应混合物中分离出的醇转化成其它化合物的醇转化工序中,能够提高醇的转化率。

[0268]

本实施方式的环氧丙烷的制造方法中,在上述第一供给工序中,在将过氧化物供给至反应器1中并将非运转状态的反应器1调节为运转状态时,优选将反应器1内的钛硅酸盐层的出口温度调节为40℃~150℃。

[0269]

根据该构成,从有效地进行环氧化反应的观点考虑,钛硅酸盐层的出口温度优选为40℃以上。另外,从抑制在环氧化反应中副产物生成的观点考虑,钛硅酸盐层的出口温度优选为150℃以下。作为副产物,可以列举:过氧化物分解而生成的物质、作为产物的环氧丙烷转化而得到的物质等。

[0270]

本实施方式的环氧丙烷的制造方法中,在上述第一供给工序中,在仅将丙烯供给至反应器1中的期间,优选将反应器1内的钛硅酸盐层的出口温度调节为40℃~150℃。

[0271]

根据该构成,能够防止反应器1内的丙烯的气化,并且能够提高热效率。

[0272]

需要说明的是,本发明的环氧丙烷的制造装置和环氧丙烷的制造方法不限于上述实施方式,能够在不脱离本发明的主旨的范围内进行各种变更。另外,可以任意地采用除上述以外的实施方式的构成、方法等并进行组合,也可以将上述一个实施方式的构成、方法等应用于上述其它实施方式的构成、方法等中。

[0273]

例如,在上述实施方式中,被构成为将运转状态的反应器1全部利用连接管线4串联连接并进行环氧化工序,但不限于此,例如可以如图12a所示,被构成为将运转状态的反应器1全部并联连接(即,不从一个反应器1向另一个反应器1中供给上述反应混合物的连接状态)。

[0274]

另外,在上述实施方式中,被构成为将运转状态的多个反应器1全部利用连接管线4串联连接并进行环氧化工序,但不限于此,例如可以如图12b~图13b所示,被构成为将运转状态的多个反应器1彼此利用连接管线4串联连接的部分和并联连接的部分混合存在。

[0275]

另外,在上述实施方式中,被构成为全部反应器1的尺寸基本相同,但不限于此,例如可以构成为不同的尺寸。

[0276]

另外,在上述实施方式中,在环氧化工序时,向各反应器1中的反应原料的供给利用供给管线2和连接管线4中的一者进行,但不限于此,例如可以从供给管线2和连接管线4这两者向反应器1中供给反应原料。

[0277]

另外,在上述实施方式中,在从排出管线3分支出的取样管线5a上设置有取样口,但不限于此,例如可以构成为在排出管线3自身上设置取样口,并从该排出管线3中直接采集反应混合物。

[0278]

另外,在上述实施方式中,被构成为特定的反应器1成为串联连接的多个反应器1中的首位的反应器1,但不限于此,例如在制造装置100中,多个反应器1中的任一个反应器均可以作为串联连接的多个反应器1中的首位的反应器1。

[0279]

实施例

[0280]

以下,使用运转例和试验例对本发明更具体地进行说明,但本发明不限于以下的运转例和试验例。

[0281]

[试验1]

[0282]

1.使用设备和材料

[0283]

·

反应器1:使用5个上述实施方式的反应器1。

[0284]

·

过氧化物的溶液:包含过氧化氢异丙苯(cmhp)的异丙苯(cum)溶液

[0285]

·

丙烯溶液

[0286]

2.运转例1

[0287]

在运转例1中,按照图14a所示的4台运转、图15c所示的5台运转、图16所示的4台运转的顺序切换各反应器1彼此的连接状态。具体而言,如下所述。

[0288]

<4台运转>

[0289]

如图14a所示,将5个反应器1中的一个反应器1调节为非运转状态,并且将4个反应器1调节为运转状态,并利用连接管线4将其串联连接。然后,将cum溶液和丙烯溶液供给至第一台反应器1中,像上述实施方式一样进行环氧化工序,从而制造了环氧丙烷(po)。

[0290]

另外,从取样管线5a对上述反应混合物进行取样,所述取样管线5a从与串联连接的相当于第三台和第四台的反应器1连接的排出管线3上分支,并获取上述反应混合物的一部分。

[0291]

需要说明的是,(排出管线3的外径)/(取样管线5a的外径)的比率为13。

[0292]

以被供给至第一台反应器1中的cmhp为基准的第三台反应器1中的cmhp转化率为98.1%。另外,以被供给至第一台反应器1中的cmhp为基准的第四台反应器1中的cmhp转化率为99.3%。需要说明的是,cmhp转化率通过以下的式(9)计算。

[0293]

cmhp转化率(%)=

[0294]

{(供给至第一台反应器1中的cum溶液中的cmhp浓度)-(从第n台反应器1中排出的反应混合物中的cmhp浓度)}/(供给至第一台反应器1中的cum溶液中的cmhp浓度)

×

100

……

(9)

[0295]

※

第n台表示进行了取样的反应器的台数。

[0296]

<5台运转>

[0297]

如图14b所示,仅将丙烯溶液供给至非运转状态的反应器1中,然后如图14c所示,在保持丙烯溶液的供给的同时,从第一台反应器1供给反应混合物,从而使其成为第二台运转状态的反应器1。

[0298]

然后,如图15a所示,在保持向第二台反应器1中供给丙烯溶液的同时,停止从第一台反应器1向第二台反应器1供给反应混合物,并向第二台反应器1中供给cum溶液。

[0299]

然后,如图15b所示,在保持向第二台反应器1中供给丙烯溶液和cum溶液的同时,从第一台反应器1向第二台反应器1中供给反应混合物。

[0300]

然后,如图15c所示,在保持从第一台反应器1向第二台反应器1中供给反应混合物的同时,停止向第二台反应器1中供给丙烯溶液和cum溶液,成为将运转状态的五个反应器1利用连接管线4串联连接的状态,由此像上述实施方式一样进行环氧化工序,从而制造了环氧丙烷(po)。

[0301]

另外,从取样管线5a对上述反应混合物进行取样,所述取样管线5a从与串联连接的相当于第四台和第五台的反应器1连接的排出管线3上分支,并获取上述反应混合物的一部分。

[0302]

以被供给至第一台反应器1中的cmhp为基准的第四台反应器1中的cmhp转化率为99.9%。另外,以被供给至第一台反应器1中的cmhp为基准的第五台反应器1中的cmhp转化率为100.0%(参见下述表1)。

[0303]

<4台运转>

[0304]

如图16所示,将以5台进行运转的反应器中的相当于第四台的反应器1与其它反应器1断开而使其成为非运转状态,并且进行切换以使得将从第三台反应器1中排出的上述反应混合物供给至第五台反应器1中,从而使其成为第四台反应器1。然后,将cum溶液和丙烯溶液供给至第一台反应器1中,像上述实施方式一样进行环氧化工序,从而制造了环氧丙烷(po)。

[0305]

另外,从取样管线5a对上述反应混合物进行取样,所述取样管线5a从与串联连接的相当于第四台的反应器1连接的排出管线3上分支,并获取上述反应混合物的一部分。

[0306]

以被供给至第一台反应器1中的cmhp为基准的第四台反应器1中的cmhp转化率为99.9%。

[0307]

3.运转例2

[0308]

在运转例2中,按照图17a所示的4台运转、图17b所示的3台运转、图17c所示的4台运转的顺序切换各反应器1彼此的连接状态。具体而言,如下所述。

[0309]

<4台运转>

[0310]

如图17a所示,利用连接管线4将运转状态的4个反应器1串联连接。然后,将cum溶液和丙烯溶液供给至第一台反应器1中,像上述实施方式一样进行环氧化工序,从而制造了环氧丙烷(po)。

[0311]

另外,从取样管线5a对上述反应混合物进行取样,所述取样管线5a从与串联连接的相当于第三台和第四台的反应器1连接的排出管线3上分支,并获取上述反应混合物的一部分。

[0312]

需要说明的是,(排出管线3的外径)/(取样管线5a的外径)的比率为13。

[0313]

以被供给至第一台反应器1中的cmhp为基准的第三台反应器1中的cmhp转化率为98.1%。另外,以被供给至第一台反应器1中的cmhp为基准的第四台反应器1中的cmhp转化率为99.3%。

[0314]

<3台运转>

[0315]

将以4台进行运转的反应器中的相当于第四台的反应器1与其它反应器1断开,从而如图17b所示使其成为非运转状态。然后,将cum溶液和丙烯溶液供给至第一台反应器1中,像上述实施方式一样进行环氧化工序,从而制造了环氧丙烷(po)。

[0316]

另外,从取样管线5a对上述反应混合物进行取样,所述取样管线5a从与串联连接的相当于第三台的反应器1连接的排出管线3上分支,并获取上述反应混合物的一部分。

[0317]

以被供给至第一台反应器1中的cmhp为基准的第四台反应器1中的cmhp转化率为98.1%(参见下述表1)。

[0318]

<4台运转>

[0319]

如图17c所示,将非运转状态的反应器1切换成运转状态,并且以该反应器1成为第二台的方式将运转状态的4个反应器1利用连接管线4串联连接。然后,将cum溶液和丙烯溶液供给至第一台反应器1中,像上述实施方式一样进行环氧化工序,从而制造了环氧丙烷(po)。

[0320]

另外,从取样管线5a对上述反应混合物进行取样,所述取样管线5a从与串联连接的相当于第四台的反应器1连接的排出管线3上分支,并获取上述反应混合物的一部分。

[0321]

以被供给至第一台反应器1中的cmhp为基准的第四台反应器1中的cmhp转化率为99.9%。

[0322]

[表1]

[0323][0324]

[试验2]

[0325]

<枯基醇(cma)的转化率、α-甲基苯乙烯(ams)的转化率>

[0326]

=试验例1=

[0327]

1.环氧化反应工序

[0328]

在内径为16mm的金属制反应器(该金属制反应器包含在内部具有温度计的外径为6mm的套管)中填充催化剂(按照日本特开2004-195379号公报的实施例1制备的钛硅酸盐3.5g,10ml)。将催化剂以填充长度为6cm的固定床的形式保持。

[0329]

在电炉中开始对反应器进行加热的同时,以0.8g/分钟供给丙烯。通过供给丙烯而使反应器压力升高,调节出口的pcv(流量阀)以使得反应器压力达到6mpa-g。在60分钟后,催化剂层出口温度达到120℃。然后,调节电炉温度以使得催化剂层出口温度达到120℃,供给合计406分钟的丙烯。此时所供给的丙烯的体积/钛硅酸盐的体积的比率为64.6。

[0330]

然后,以2.25g/分钟供给3重量%cmhp/cum/cma。开始供给3重量%cmhp/cum/cma 60分钟后的催化剂层出口温度为130℃。然后,继续反应4小时,调节使得催化剂层出口温度为130℃并进行运转。

[0331]

从开始供给3重量%cmhp/cum/cma起到停止供给为止,回收全部量的液体。所回收的液体为506g。

[0332]

对所回收的液体进行hpo滴定,结果cmhp浓度为0.06%。

[0333]

2.单蒸馏工序

[0334]

将490g在环氧化反应工序中得到的液体投入到烧瓶中。为了冷却蒸馏出的液体,连接李比希冷凝管,并设置用于回收馏出液的接收容器。将李比希冷凝管温度设定为-5℃。将投入有反应液的烧瓶置于油浴中并进行加热,将油浴升温至反应液的温度达到160℃。在达到160℃后保持20分钟,然后将烧瓶从油浴中取出。将烧瓶中的液体自然冷却,然后回收达到室温附近的液体,结果为477g。相对于投入液体,馏出液的比例为2.7%。

[0335]

3.脱水氢化工序

[0336]

在内径为14mm的金属制反应器(该金属制反应器包含在内部具有温度计的外径为

3mm的套管)中填充催化剂(催化剂质量为3.0g,催化剂包含氧化铝和0.05质量%的钯)。催化剂的保持方法采用固定床。

[0337]

向反应器中供给液态异丙苯,利用液态异丙苯充满反应器内。然后,在以84nml/分钟向反应器中供给氮气和以24g/小时向反应器中供给液态异丙苯的同时,利用电炉进行加热,以使得催化剂层的入口部温度达到220℃。在催化剂层的入口部温度稳定在220℃后,将氮气切换成含有氢气的气体,并以72nml/分钟供给该含有氢气的气体。与切换成含有氢气的气体基本同时,通过切换液体供给管线,代替液态异丙苯,以24g/小时向反应器中供给在单蒸馏工序中得到的液体作为原料液。以开始供给氢气为基准,在165分钟~180分钟的期间回收从反应器中排出的液体(反应液)。对于原料液和反应液,分别利用气相色谱法对枯基醇和α-甲基苯乙烯的浓度进行分析。

[0338]

由上述原料液和上述反应液中的枯基醇浓度和α-甲基苯乙烯浓度计算出的枯基醇的转化率为33%,α-甲基苯乙烯的转化率为79%。将分析结果示于表2中。需要说明的是,在反应液回收中测定的催化剂层平均温度为224℃。

[0339]

需要说明的是,枯基醇的转化率和α-甲基苯乙烯的转化率通过下述的式(10)、式(11)计算。

[0340]

枯基醇转化率={(原料液中的枯基醇浓度)-(反应液中的枯基醇浓度)}/(原料液中的枯基醇浓度)

×

100

……

(10)

[0341]

α-甲基苯乙烯转化率={(原料液中的枯基醇浓度)-(反应液中的枯基醇浓度) (原料液中的α-甲基苯乙烯浓度)-(反应液中的α-甲基苯乙烯浓度)}/{(原料液中的枯基醇浓度)-(反应液中的枯基醇浓度) (原料液中的α-甲基苯乙烯浓度)}

×

100

……

(11)

[0342]

=试验例2=

[0343]

1.环氧化反应工序

[0344]

使用3.5g钛硅酸盐,在与试验例1相同的条件下,将钛硅酸盐填充到反应器内。

[0345]

在电炉中开始对反应器进行加热的同时,以0.8g/分钟供给丙烯。通过供给丙烯而使反应器压力升高,调节出口的pcv(流量阀)以使得反应器压力达到6mpa-g。在10分钟后,催化剂层出口温度达到40℃。然后,调节电炉温度以使得催化剂层出口温度达到40℃,供给合计405分钟的丙烯。此时所供给的丙烯的体积/钛硅酸盐的体积的比率为64.5。除此以外,通过与实施例1同样的方法进行了环氧化反应工序。

[0346]

所回收的液体为513g。

[0347]

对所回收的液体进行hpo滴定,结果cmhp浓度为0.14%。

[0348]

2.单蒸馏工序

[0349]

在烧瓶中投入485g在环氧化反应工序中得到的液体。为了冷却蒸馏出的液体,连接李比希冷凝管,并设置用于回收馏出液的接收容器。将李比希冷凝管温度设定为-5℃。将投入有反应液的烧瓶置于油浴中并进行加热,将油浴升温至反应液的温度达到160℃。在达到160℃之后保持15分钟,然后将烧瓶从油浴中取出。将烧瓶的液体自然冷却,然后回收达到室温附近的液体,结果为471g。相对于投入液体,馏出液的比例为2.9%。

[0350]

3.脱水氢化工序

[0351]

在与试验例1相同的条件下进行了脱水氢化工序。然后,以开始供给氢气为基准,在165分钟~180分钟的期间回收从反应器中排出的液体(反应液)。与试验例1同样地对原

料液和反应液中的枯基醇和α-甲基苯乙烯的浓度进行分析。由上述反应液和上述反应液中的枯基醇浓度和α-甲基苯乙烯浓度计算出的枯基醇的转化率为32%,α-甲基苯乙烯的转化率为79%。在反应液回收中测定的催化剂层平均温度为225℃。

[0352]

=试验例3=

[0353]

1.环氧化反应工序

[0354]

使用3.6g的钛硅酸盐,在与试验例1相同的条件下,将钛硅酸盐填充到反应器内。

[0355]

在电炉中开始对反应器进行加热的同时,以0.8g/分钟供给丙烯。通过供给丙烯而使反应器压力升高,调节出口的pcv(流量阀)以使得反应器压力达到6mpa-g。供给26分钟的丙烯,结果催化剂层出口的温度达到93℃。此时所供给的丙烯的体积/钛硅酸盐的体积的比率为4.1。然后,以2.25g/分钟供给3重量%cmhp/cum/cma。将开始供给3重量%cmhp/cum/cma的时间作为反应开始0分钟。

[0356]

在开始供给3重量%cmhp/cum/cma后经过60分钟的时刻,催化剂层出口温度为130℃。调节电炉温度以使得催化剂层出口温度达到130℃,并反应4小时。

[0357]

从开始供给3重量%cmhp/cum/cma起到停止供给为止,回收全部量的液体。所回收的液体为540g。对所回收的液体进行hpo滴定,结果cmhp浓度为0.08%。

[0358]

2.单蒸馏工序

[0359]

将519g在环氧化反应工序中得到的液体投入到烧瓶中。为了冷却蒸馏出的液体,连接李比希冷凝管,并设置用于回收馏出液的接收容器。将李比希冷凝管温度设定为-5℃。将投入有反应液的烧瓶置于油浴中并进行加热,将油浴升温至反应液的温度达到161℃。在达到161℃后保持20分钟,然后将烧瓶从油浴中取出。将烧瓶的液体自然冷却,然后回收达到室温附近的液体,结果为507g。相对于投入液体,馏出液的比例为2.3%。

[0360]

3.脱水氢化工序

[0361]

在与试验例1相同的条件下进行了脱水氢化工序。然后,以开始供给氢气为基准,在165分钟~180分钟的期间回收从反应器中排出的液体(反应液)。与试验例1同样地对原料液和反应液中的枯基醇和α-甲基苯乙烯的浓度进行分析。由反应液和上述反应液中的枯基醇浓度和α-甲基苯乙烯浓度计算出的枯基醇的转化率为27%,α-甲基苯乙烯的转化率为64%。在反应液回收中测定的催化剂层平均温度为223℃。

[0362]

[表2]

[0363] 试验例1试验例2试验例3枯基醇的转化率33%32%27%α-甲基苯乙烯的转化率79%79%64%

[0364]

<总结>

[0365]

环氧化反应工序中的、直至向反应器中供给过氧化物之前供给的丙烯的总通液体积(β)相对于在反应器中容纳的钛硅酸盐的体积(α)的比率(β/α)在试验例1中为“64.6”,在试验例2中为“64.5”,在试验例3中为“4.1”。而且,根据上述表2确认了,与试验例3相比,试验例1、试验例2的枯基醇的转化率和α-甲基苯乙烯的转化率更高。即,通过以将上述比率调节为5以上的方式进行环氧化反应工序,能够提高脱水氢化工序中的上述各转化率。

[0366]

标号说明

[0367]1……

反应器,1a

……

供给部,1b

……

排出部,1c

……

钛硅酸盐层,2

……

供给管线,3……

排出管线,4

……

连接管线,5

……

取样机构,5a

……

取样管线,5b

……

取样阀,5c

……

密闭部,5d

……

密闭阀,6

……

切换机构,6a

……

切换阀,10

……

环氧化反应部,100

……

制造装置。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。