1.本发明涉及具有新的铸造特性的铁基合金、由其制造的合金箔材和该合金箔材的制备方法。

背景技术:

2.制备非晶合金的方法很多,制备非晶合金带材的方法主要包括双辊法和单辊法。单辊法在连续生产性方面比双辊法优越,因此越来越成为了生产非晶合金带材的主流。

3.然而,现有技术的非晶合金熔点较高通常超过1100℃,甚至是超过1200℃,对应的喷带温度也会较高通常为1400度左右,通过单辊冷却方法制备时,无法形成厚度超过40微米的较厚的带材,这是因为较厚的箔材会需要更大的冷却效率,而单辊方法本身的冷却效率有限,冷却速度较慢导致带材结晶化明显,带材较脆,韧性较差,容易断裂。

技术实现要素:

4.本发明一方面提供一种铁基合金及其制备方法,包括以下方案:

5.方案1、一种铁基合金,其包含铁元素、铬元素、磷元素、硼元素、杂质元素,其中以总共100重量份计算,铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a≤86,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤1。

6.方案2、根据方案1所述的铁基合金,其中76≤a≤85,7≤b≤11,7≤c≤10,0.6≤d≤1.2。

7.方案3、根据方案1所述的铁基合金,其根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,和180

°

对折韧性大于等于2次,例如大于等于3次。

8.方案4、一种铁基合金箔材,其由方案1-3中任一项所述的铁基合金制备,具有10微米至98微米的厚度,或者20至40微米的厚度,或者30至50微米的厚度,或者20微米至65微米的厚度。

9.方案5、根据方案4所述的铁基合金箔材,其具有大于30mm的宽度,大于60mm的宽度,大于100mm的宽度,大于200mm的宽度,大于280mm的宽度,或者大于350mm的宽度。

10.方案6、根据方案4所述的铁基合金箔材,其180

°

对折韧性大于等于2次,例如大于等于3次。

11.方案7、铁基合金箔材复合材料,其包括至少两层通过粘合剂层相互交错粘贴的金属箔材,其中至少一层金属箔材是根据方案4-6中任一项所述的铁基合金箔材。

12.方案8、根据方案7所述的铁基合金箔材复合材料,其中所述粘合剂层为选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂。

13.方案9、根据方案7所述的复合材料,其具有大于350mm的宽度,具有大于500mm的宽度。

14.方案10、制备方案4至6中任一项所述的铁基合金箔材的方法,包括以下步骤:

15.步骤一、将配料进行炼制,熔融得到合金熔体,其中配料以总共100重量份计算,各种元素所占的质量的重量份分别为:铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a≤86,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤1,

16.步骤二、使所述合金熔体在压力下快速通过喷嘴缝,并在牵引辊的牵引下穿过冷却辊表面快速冷却,得到所述铁基合金箔材。

17.方案11、根据方案10所述的方法,其中所述喷嘴缝的宽度为0.2mm至0.8mm,所述喷嘴缝的长度为6mm至500mm,例如200mm至350mm,例如250mm至320mm。

18.方案12、根据方案10所述的方法,其中所述步骤二在1000℃至1220℃之间并且高于合金熔体的熔融温度至少50℃的温度进行,例如所述步骤二在1100℃至1220℃之间并且高于合金熔体的熔融温度至少100℃的温度进行。

19.方案13、根据方案10所述的方法,其中所述配料包括纯铁、纯铬、磷铁、硼铁中的至少一种。

20.本发明一方面提供一种铁镍铬基合金及其制备方法,包括以下实施方式:

21.实施方式1、一种制备铁镍铬基合金箔材的方法,其包括:

22.熔融步骤:将不锈钢、磷铁、硼铁原料一起炼制,形成合金熔体,其中以总共100重量份计算,磷元素的质量所占的重量份为c,5≤c≤12,例如7≤c≤10,硼元素的质量所占的重量份为d,0.1≤d≤1.8,例如0.6≤d≤1.2,并且满足8≤c 3*d≤13,控制杂质含量低于1重量份,所述合金熔体的熔融温度为1150℃以下,例如1050℃以下,例如1000℃以下;

23.喷出步骤:将所述合金熔体在1000℃至1220℃之间(例如1100℃至1220℃之间)并且高于合金熔体的熔融温度至少50℃(例如高于合金熔体的熔融温度至少100℃)的温度喷出到冷却辊上,形成铁镍铬基合金箔材。

24.实施方式2、根据实施方式1所述的方法,其中所述不锈钢选自牌号为以下任意牌号的一种或多种不锈钢:201、201l、202、204、301、302、303、303se、304、304l、304n1、304n2、304ln、309s、310s、316、316l、316n、316j1、316j1l、317。

25.实施方式3、根据实施方式1所述的方法,其中所述不锈钢为回收不锈钢。

26.实施方式4、根据实施方式1所述的方法,其中所述合金熔体中锰元素的质量所占的重量份低于2,例如低于1,例如低于0.2;或者,所述熔融步骤包括脱锰的步骤,在脱锰之后,所述合金熔体中锰元素的质量所占的重量份低于2,例如低于1,例如低于0.2。

27.实施方式5、根据实施方式1所述的方法,其中所述熔融步骤包括将所述合金熔体在高于熔融温度100至200℃的温度进行炼制,从而使得合金熔体中的元素充分混合均匀;所述的杂质是指在所述的含量范围内不会明显影响铁镍铬合金性质的其他元素。

28.实施方式6、通过前述任一项的方法制备的铁镍铬基合金箔材。

29.实施方式7、一种铁镍铬基合金,其包含铁元素、铬元素、镍元素、磷元素、硼元素、杂质元素,其中以总共100重量份计算,铁元素的质量所占的重量份为a,铬元素的质量所占

的重量份为b,镍元素的质量所占的重量份为f,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a f≤86,且6≤f≤60,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤5。

30.实施方式8、根据实施方式7所述的铁镍铬基合金,其中76≤a f≤85,7≤b≤11,7≤c≤10,0.6≤d≤1.2,且当杂质元素中含有mn时,mn元素的质量所占的重量份低于2。

31.实施方式9、根据实施方式7所述的铁镍铬基合金,其hv硬度大于800,在相同条件下测得的所述铁镍铬基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,和180

°

对折韧性(也可以称为180

°

对折不断裂次数)大于等于2次,例如大于等于3次。

32.实施方式10、一种铁镍铬基合金箔材,其由实施方式7-9中任一项所述的铁镍铬基合金制备,具有10微米至98微米的厚度,或者20至40微米的厚度,或者30至50微米的厚度,或者20微米至65微米的厚度,或者25至60微米的厚度。

33.实施方式11、根据实施方式10所述的铁镍铬基合金箔材,其具有大于30mm的宽度,大于60mm的宽度,大于100mm的宽度,大于200mm的宽度,大于280mm的宽度,或者大于350mm的宽度。

34.实施方式12、根据实施方式10所述的铁镍铬基合金箔材,其根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁镍铬基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,和180

°

对折韧性大于等于2次,例如大于等于3次。

35.实施方式13、一种铁镍铬基合金箔材复合材料,其包括至少两层通过粘合剂层相互交错粘贴的金属箔材,其中至少一层金属箔材是根据实施方式10-12中任一项所述的铁镍铬基合金箔材。

36.实施方式14、根据实施方式13所述的铁镍铬基合金箔材复合材料,其中所述粘合剂层为选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂。

37.实施方式15、根据实施方式13所述的复合材料,其具有大于350mm的宽度,或者具有大于500mm的宽度。

38.实施方式16、制备实施方式10至12中任一项所述的铁镍铬基合金箔材的方法,包括以下步骤:

39.步骤一、将配料进行炼制,熔融得到合金熔体,其中配料以总共100重量份计算,各种元素所占的质量的重量份分别为:铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,镍元素的质量所占的重量份为f,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a f≤86,且6≤f≤60,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤5,优选e≤3,或者e≤1,

40.步骤二、使所述合金熔体在1000至1220℃之间(例如1100℃至1220℃之间)并且高于合金熔体的熔融温度至少50℃(例如高于合金熔体的熔融温度至少100℃)的温度通过喷嘴缝,并在牵引辊的牵引下通过冷却辊表面快速冷却,得到所述铁镍铬基合金箔材。

41.实施方式17、根据实施方式16所述的方法,其中所述喷嘴缝的宽度为0.2mm至0.8mm,所述喷嘴缝的长度为6mm至500mm,例如200mm至350mm,例如250mm至320mm。

42.实施方式18、根据实施方式16所述的方法,其中所述配料包括不锈钢、磷铁、硼铁中的至少一种。

43.实施方式19、根据实施方式18所述的方法,其中所述不锈钢选自牌号为以下任意牌号的一种或多种不锈钢:201、201l、202、204、301、302、303、303se、304、304l、304n1、304n2、304ln、309s、310s、316、316l、316n、316j1、316j1l、317。

44.本发明技术方案的效果是:本技术的金属合金具有较低的熔融温度(1150℃以下,例如1050℃以下),具有合适的熔融流动性,适合于使用单辊连续方法以较低的成本制备厚度较高的(大于35微米至低于65微米)、宽度较大的(大于200mm)的耐腐蚀性金属箔材。本发明的金属箔材还可以通过贴合制备厚度更大并且宽度更宽的复合金属箔材,其性能优异,成本低,能够用于多种对耐腐性、韧性要求高的应用领域。需要说明的是,本技术的合金具有较差的软磁性能,并不是一种软磁合金,因此特别适合于一些对于磁性能要求低的应用中。

附图说明

45.为了更清楚地说明本公开实施例的技术方案,下面将对说明书附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

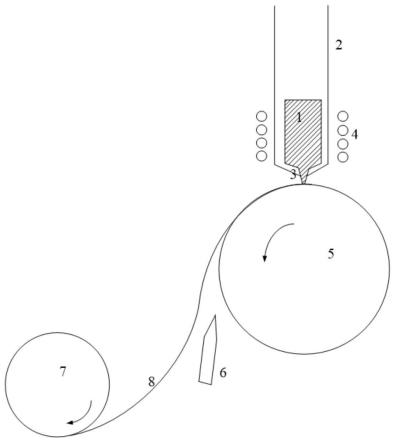

46.图1是制造本发明合金箔材的单辊装置示意图;

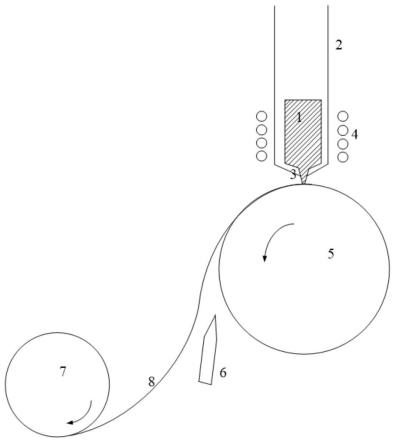

47.图2是本发明的合金箔材复合材料的示意图。

具体实施方式

48.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

49.在本技术中,除非特别指出或者根据上下文的理解可以得出不同的含义,否则各个术语具有本领域通常理解的含义。

50.本技术中,如无特别指出,“熔融温度”与“熔点”表达相同的含义。

51.本技术中,如无特别指出,“钢液”与“合金熔体”表达相同的含义。

52.本技术一方面提供一种铁基合金,其包含铁元素、铬元素、磷元素、硼元素、杂质元素,其中以总共100重量份计算,铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a≤86,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤1。虽然该合金中杂质元素可以为镍,但是所述铁基合金不含有大量昂贵的镍元素,成本低,熔点低,容易喷出金属箔材。在本技术中,铁基合金是指铁的含量高于60重量份的合金,以100重量份的总合金重量计。杂质元素是指在规定的含量范围内不显著影响铁基合金性质的元素。本技术的金属合金具有较低的熔融温度(1150℃以下,例如1050℃以下),具有合适的熔融流动性,适合于使用单辊连续方法以较低的成本制备厚度较高的(大于35微米至低于65微米)、宽度较大的(大于200mm)的耐腐蚀性金属箔材。本发明的金属箔材还可以通过贴合制备厚度更大并且宽度更宽的复合金属箔材,其性能优异,成本低,能够用于多种对耐腐

性、韧性要求高的应用领域。需要说明的是,本技术的合金具有较差的软磁性能,并不是一种软磁合金,因此特别适合于一些对于磁性能要求低的应用中。

53.合金中铁铬磷硼各个元素的范围只要在以上范围内即可,但是在一些实施方式中,所述的铁基合金中,76≤a≤85,7≤b≤11,7≤c≤10,0.6≤d≤1.2。在这些范围内,铁基合金具有较低的熔点,能够使用单辊连续方法以较低的成本更加稳定地生产出厚度较高的(大于35微米至低于65微米)、宽度较大的(大于200mm)的耐腐蚀性金属箔材。

54.在一些实施方式中,所述的铁基合金,其根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。所述铁基合金的性质是通过制备的合金箔材来测定的,因此该性质的限定同样也适用于由该合金制备的合金箔材。该合金箔材不同于通常的非晶软磁合金,具有明显低于标准软磁合金的最大磁感应强度bm和剩磁br,具有很好的180

°

对折韧性,并且具有远高于不锈钢的硬度(不锈钢箔材的hv硬度通常为500左右)。不受理论限制,认为本技术所述的合金由于含有较高含量的铬,因此具有较差的软磁性能,并且本技术的合金箔材由于采用本技术所述的单辊法制备,通过合金熔体快速冷却制得,因此具有非晶合金的优异的韧性和高hv硬度,而不具有晶态合金的脆性。

55.本技术还提供一种铁基合金箔材,其由前述任一项所述的铁基合金制备,具有10微米至98微米的厚度,或者20微米至65微米的厚度,或者25微米至50微米的厚度。本技术所述的铁基合金箔材具有优异的防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、轻薄等性能,并且成本低。由于本技术的合金熔点较低,喷出温度也可以相应地较低(通常为约1220℃或更低,甚至可以低至1100℃或更低),因此相对于冷却至固体所需的制冷量低于不含磷和硼的合金,因此在采用单辊法制备箔材时,单辊所提供的冷却效率就可以将较厚的熔体快速冷却为固体,能够制备较厚的厚度。在箔材具有较厚的厚度的情况下,就可以使箔材具有较大的强度,例如硬度,韧性等,从而使得箔材具有更广阔的应用空间。

56.在一些实施方式中,所述的铁基合金箔材具有大于30mm的宽度,大于60mm的宽度,大于100mm的宽度,大于200mm的宽度,大于280mm的宽度,或者大于350mm的宽度。通过单辊冷却法等其他制备非晶材料的方法通常无法制备宽度较宽的合金箔材,因此极大地限制了具有非晶性质的箔材的应用。而本技术的箔材具有较宽的宽度,能够用于更多的应用领域。需要说明的是,此处所述的宽度是指与机器方向垂直的方向上的尺度。

57.在一些实施方式中,所述的铁基合金箔材根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。

58.本技术还提供一种铁基合金箔材复合材料,其包括至少两层通过粘合剂层相互交错粘贴的金属箔材,其中至少一层金属箔材是前述的铁基合金箔材。通过这种复合,可以完全消除合金箔材的尺寸限制,进一步增加箔材的强度,制备没有尺寸限制的合金箔材,从而能够拓展本技术所述的合金箔材的应用领域。

59.本技术中所采用的粘合剂层没有特别限制,只要能够使用在金属箔材上确保足够的粘合性即可。在一些实施方式中所述粘合剂层为选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂等等。本领域技术人员能够根据实际需要进行粘合剂的选择。

60.在一些实施方式中,所述的复合材料具有大于350mm的宽度,或者具有大于500mm的宽度。本技术的复合材料由于将两层金属箔材进行了复合,因此可以把复合材料的宽度根据需要进行加大到任何合适的尺寸。

61.本发明的另一方面提供制备前述任一项所述的铁基合金箔材的方法,包括以下步骤:

62.步骤一、将配料进行炼制,熔融得到合金熔体,其中配料以总共100重量份计算,各种元素所占的质量的重量份分别为:铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a≤86,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤1,

63.步骤二、使所述合金熔体在压力下快速通过喷嘴缝,并在牵引辊的牵引下穿过冷却辊表面快速冷却,得到所述铁基合金箔材。在一些实施方式中,所述步骤二在1000℃至1220℃之间并且高于合金熔体的熔融温度至少50℃的温度进行,例如所述步骤二在1100℃至1220℃之间并且高于合金熔体的熔融温度至少100℃的温度进行。

64.在一些实施方式中,所述的方法中,所述喷嘴缝的宽度为0.2mm至0.8mm,所述喷嘴缝的长度为6mm至500mm,例如200mm至350mm,例如250mm至320mm。与所述喷嘴缝对应的冷却辊的宽度为大于等于喷嘴缝的长度。喷嘴缝的宽度和长度的设计可以根据所需要的合金箔材的厚度和宽度来适当地选择,本领域技术人员能够根据需要作出。

65.在一些实施方式中,所述配料包括纯铁、纯铬、磷铁、硼铁中的至少一种。

66.本发明的另一方面提供一种制备铁镍铬基合金箔材的方法,其包括:

67.熔融步骤:将不锈钢、磷铁、硼铁原料一起在炼制,形成合金熔体,其中以总共100重量份计算,磷的质量c为5-12重量份,例如7-10重量份,硼的质量d为0.1-1.8重量份,例如0.6-1.2重量份,并且满足8≤c 3*d≤13,控制杂质含量低于1重量份,所述合金熔体的熔融温度为1150℃以下,例如1050℃以下,例如1000℃以下;

68.喷出步骤:将所述合金熔体在1000℃至1220℃之间(例如1100℃至1220℃之间)并且高于合金熔体的熔融温度至少50℃(例如高于合金熔体的熔融温度至少100℃)的温度喷出到冷却辊上,形成铁镍铬基合金箔材。

69.本技术的发明人出乎意料地发现,通过采用在不锈钢中添加磷和硼的方法,可以制备出熔点较低(1150℃以下,例如1050℃以下,例如1000℃以下)并且在较低的温度下(1000℃至1220℃之间)具有较好流动性的合金,该合金能够通过本技术所述的单辊法制备厚度较高宽度较宽的合金箔材。所述合金箔材具有优良的性能,例如防腐性、阻燃性、耐高温性、电磁屏蔽性、强度高、耐刮擦、成本低、轻薄等。

70.在一些实施方式中,不锈钢选自牌号为以下任意牌号的一种或多种不锈钢:201、201l、202、204、301、302、303、303se、304、304l、304n1、304n2、304ln、309s、310s、316、316l、

316n、316j1、316j1l、317。在另一些实施方式中,所述不锈钢为回收不锈钢。在本技术中不锈钢的选择没有限制,可以采用现有技术的任何不锈钢来制备本技术所述的铁镍铬基合金箔材,在优先的实施方式中,可以采用回收的不锈钢来大幅度降低制造成本。

71.在一些实施方式中,所述的方法中,所述合金熔体中锰的质量含量低于2重量份,例如低于1重量份,例如低于0.2重量份。高的锰含量不利于铁镍铬基合金箔材的成型,导致喷出的箔材是脆性的,没有韧性,无法连续喷出制备箔材。

72.不同牌号的不锈钢中各种元素所占的质量比不同,在一些不锈钢中锰元素含量较高,在另一些不锈钢中,锰元素含量较少。

73.表1示出了一些不同牌号的不锈钢中各种元素的质量占比。

74.表1、不同牌号的不锈钢中各种元素的质量占比

[0075][0076]

在一些实施方式中,合金熔体中的锰含量较少,无需额外进行脱锰处理,例如配料中的不锈钢为304不锈钢,由于304不锈钢的锰含量较少,合金熔体中的锰含量较少,可以不进行脱锰处理;在另一些实施方式中,合金熔体中的锰含量较高,需额外进行脱锰处理,例如配料中的不锈钢为202不锈钢,由于202不锈钢的锰含量较高,合金熔体中的锰含量较高,选择合适的脱锰剂进行脱锰处理后能够有效降低锰含量。脱锰剂的选择其实就是选择合适的氧化剂。铁氧化物是一种经济而且比较有效的脱锰剂,可使用的铁氧化物有feo和fe2o3两种形式或其组合。

[0077]

在一些实施方式中,所述熔融步骤包括将所述合金熔体在高于熔融温度100℃至200℃的温度进行炼制,从而使得合金中的元素充分混合均匀;所述的杂质是指在所述的含量范围内不会明显影响铁镍铬合金性质的其他元素。将合金熔体进行炼制的方法没有限制,本领域技术人员可以根据实际情况进行选择。但是合金熔体中的杂质并不是可以为任何元素,杂质元素是指在所述的含量范围内不会明显影响铁镍铬合金性质的其他元素,例如铁镍铬磷硼之外的其他元素,如锰。

[0078]

本技术还提供根据前述任一项的方法制备的铁镍铬合金箔材。

[0079]

本技术另一方面还提供一种铁镍铬基合金,其包含铁元素、铬元素、镍元素、磷元素、硼元素、杂质元素,其中以总共100重量份计算,铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,镍元素的质量所占的重量份为f,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a f≤86,且6≤f≤60,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤5。本技术所述的铁镍铬基合金可以通过由不锈钢与磷铁和硼铁一起炼制来制备,可以采用回收的不锈钢,制备成本低,

合金的熔点低,容易喷出制备厚度和宽度较大的金属箔材。本技术所述的术语“铁镍铬基合金”是指铁镍铬三种元素的含量高于60重量份的合金,以100重量份的总合金重量计。

[0080]

在一些实施方式中,所述的铁镍铬基合金中,其中76≤a f≤85,7≤b≤11,7≤c≤10,0.6≤d≤1.2,且当杂质元素中含有mn时,mn含量低于2重量份,例如低于1重量份,例如低于0.2重量份。

[0081]

在一些实施方式中,所述的铁镍铬基合金的hv硬度大于800,在相同条件下测得的所述铁镍铬基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。所述铁镍铬基合金的性质是通过制备的合金箔材来测定的,因此该性质的限定同样也适用于由该合金制备的合金箔材。该合金箔材不同于通常的非晶软磁合金,具有明显低于标准软磁合金的最大磁感应强度bm和剩磁br,具有很好的180

°

对折韧性,并且具有远高于不锈钢的硬度(不锈钢箔材的hv硬度通常为500左右)。不受理论限制,认为本技术所述的合金由于含有较高含量的铬,因此具有较差的软磁性能,并且本技术的合金箔材由于采用本技术所述的单辊法制备,通过合金熔体快速冷却制得,因此具有非晶合金的优异的韧性和高hv硬度,而不具有晶态合金的脆性,并且相对于本技术所述的铁基合金而言,由于增加了镍,因此具有进一步提高的韧性和大规模生产应用的前景。

[0082]

本技术的另一方面还提供一种铁镍铬基合金箔材,其由前述任一项所述的铁镍铬基合金制备,具有10微米至98微米的厚度,或者20微米至65微米的厚度,或者25至60微米的厚度。本技术所述的铁基合金箔材具有优异的防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、轻薄等性能,并且如果采用回收的不锈钢作为原料会获得显著降低的成本。由于本技术的合金熔点较低,喷出温度也可以相应地较低(通常为约1220℃或更低,甚至可以低至1100℃或更低),因此相对于冷却至固体所需的制冷量低于不含磷和硼的合金,因此在采用单辊法制备箔材时,单辊所提供的冷却效率就可以将较厚的熔体快速冷却为固体,能够制备较厚的厚度。在箔材具有较厚的厚度的情况下,就可以使箔材具有较大的强度,例如硬度,韧性等,从而使得箔材具有更广阔的应用空间。

[0083]

在一些实施方式中,所述的铁镍铬基合金箔材具有大于30mm的宽度,大于60mm的宽度,大于100mm的宽度,大于200mm的宽度,大于280mm的宽度,或者大于350mm的宽度。通过单辊冷却法等其他制备非晶材料的方法通常无法制备宽度较宽的合金箔材,因此极大地限制了具有非晶性质的箔材的应用。而本技术的箔材具有较宽的宽度,能够用于更多的应用领域。需要说明的是,此处所述的宽度是指与机器方向垂直的方向上的尺度。

[0084]

在一些实施方式中,所述的铁镍铬基合金箔材根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁镍铬基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。

[0085]

本技术还提供一种铁镍铬基合金箔材复合材料,其包括至少两层通过粘合剂层相互交错粘贴的金属箔材,其中至少一层金属箔材是前述的铁镍铬基合金箔材。通过这种复合,可以完全消除合金箔材的尺寸限制,进一步增加合金箔材的强度,制备没有尺寸限制的

合金箔材,从而能够拓展本技术所述的合金箔材的应用领域。

[0086]

本技术中所采用的粘合剂层没有特别限制,只要能够使用在金属箔材上确保足够的粘合性即可。在一些实施方式中所述粘合剂层为选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂等等。本领域技术人员能够根据实际需要进行粘合剂的选择。

[0087]

在一些实施方式中,所述的复合材料具有大于350mm的宽度,或者具有大于500mm的宽度。本技术的复合材料由于将两层金属箔材进行了复合,因此可以把复合材料的宽度根据需要进行加大到任何合适的尺寸。

[0088]

本发明的另一方面提供制备前述任一项所述的铁镍铬基合金箔材的方法,包括以下步骤:

[0089]

步骤一、将配料进行炼制,熔融得到合金熔体,其中配料以总共100重量份计算,各种元素所占的质量的重量份分别为:铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,镍元素的质量所占的重量份为f,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a f≤86,且6≤f≤60,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c 3d≤13,e≤5,优选e≤3,或者e≤1,

[0090]

步骤二、使所述合金熔体在1000℃至1220℃之间(例如1100℃至1220℃之间)并且高于合金熔体的熔融温度至少50℃(例如高于合金熔体的熔融温度至少100℃)的温度通过喷嘴缝,并在牵引辊的牵引下通过冷却辊表面快速冷却,得到所述铁镍铬基合金箔材。

[0091]

在一些实施方式中,所述的方法中,所述喷嘴缝的宽度为0.2mm至0.8mm,所述喷嘴缝的长度为6mm至500mm,例如200mm至350mm,例如250mm至320mm。与所述喷嘴缝对应的冷却辊的宽度为大于等于喷嘴缝的长度。喷嘴缝的宽度和长度的设计可以根据所需要的合金箔材的厚度和宽度来适当地选择,本领域技术人员能够根据需要作出。

[0092]

在一些实施方式中,配料至少包括不锈钢、磷铁、硼铁中的一种。

[0093]

关于单辊法制备合金箔材的方法也可以参考cn1781624a和cn101445896,本技术将这些文献通过参考并入本技术作为本技术的一部分,该文献虽然不用于制备合金箔材,但是在一些具体的操作和设备的设置上与本技术有类似。

[0094]

本发明的另一方面提供一种饰面材料,其包括:前述任一项所述的合金箔材(铁基合金箔材或者铁铬镍基合金箔材)和涂覆在所述非晶金属箔一侧的粘合剂。所述饰面材料在以下方面具有优异性能:防腐、阻燃、耐高温、抗菌性、电磁屏蔽、强度高、耐刮擦、成本低。

[0095]

在一些实施方式中,所述的饰面材料中,所述粘合剂选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂等等。本领域技术人员能够根据实际需要进行粘合剂的选择。

[0096]

本发明的另一方面提供一种复合材料,其包括前述任一项所述的合金箔材或前述任一项所述的饰面材料,与所述饰面材料或合金箔材连接的基底结构。所述复合材料在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、成本低。

[0097]

在一些实施方式中,所述的复合材料中,所述基底结构的材质为选自以下的至少一种:非金属材料、金属材料。

[0098]

在一些实施方式中,所述的复合材料中,所述基底结构包括选自以下的至少一种:管道、板材、混凝土基材。

[0099]

本发明的另一方面提供一种管材或者板材,其至少一个层由前述任一项所述的合金制备。所述管材或者板材在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、成本低。

[0100]

本发明的另一方面提供一种电磁屏蔽罩,其含有前述任一项所述的合金箔材。所述电磁屏蔽罩在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、成本低。

[0101]

本发明的另一方面提供采用前述任一项所述的电磁屏蔽罩的制品,如会议室,房子等。

[0102]

本发明的另一方面提供一种芯-鞘结构的电缆,其中所述鞘的至少一个层包括前述任一项所述的合金箔材或由所述的合金箔材构成。所述芯-鞘结构的电缆在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、韧性、成本低。

[0103]

本发明的另一方面提供一种防水卷材,其包括前述任一项所述的合金箔材和与所述合金箔材叠置的防水基材。所述防水卷材在以下方面具有优异性能:防腐、强度高、耐刮擦、成本低、散热性高。

[0104]

在一些实施方式中,所述的防水卷材中,所述防水基材由选自以下的至少一种材料制成:沥青、聚氨酯、塑料、橡胶(丁基胶)、环氧树脂等。

[0105]

本发明的另一方面提供一种制品,其含有前述中任一项所述的非晶合金,前述任一项所述的合金箔材,或者前述任一项所述的饰面材料。

[0106]

本发明的另一方面提供一种防火卷帘,其包括根据前述任一项所述的非晶金属箔。所述防火卷帘在以下方面具有优异性能:防腐、阻燃、耐高温、强度高。

[0107]

在一些实施方式中,所述防火卷帘中,所述非晶金属箔设置在无机纤维布之间或铺设于无机纤维布上。

[0108]

以上所述的范围可以单独使用或者组合使用。通过下面实施例,能够更容易理解本技术。

[0109]

实施例

[0110]

本实施例采用的原料及来源如下表2所示:

[0111]

表2、原料及来源

[0112][0113]

实施例1(fecrpb箔材的制备方法)

[0114]

将工业纯铁、铬、磷铁、硼铁按照下表所示的质量百分比配料,每次实验的配料总量为约10公斤,在真空炉中熔炼成合金熔体,将所述合金熔体在1000℃至1220℃之间并且高于合金熔体的熔融温度至少50℃的温度喷出到冷却辊上,形成铁基合金箔材。

[0115]

具体的制备方法如下:

[0116]

采用图1中同样的单辊装置(图1中,1为合金熔体,2为喷嘴,3为喷嘴缝,4为高频线圈,5为冷却辊,6为剥离气体喷嘴,7为牵引辊,8为合金箔材),将按照下表所示的质量百分比的配料所构成的合金熔体从以氮化硅为主体的陶瓷所制喷嘴喷到外径800mm的cu-be合金冷却辊上,制成宽度为200mm的合金箔材。合金的熔融温度和喷出温度以及制备结果如下表所示。喷嘴的缝隙是200mm

×

0.7mm,喷嘴与冷却辊之间的间隙是120μm。得到宽度为200mm厚度为35μm的合金箔材。

[0117]

本实施例中总共测试了三组,每组的编号分别为实验1-1至实验1-5,实验2-1至实验2-6,实验3-1至实验3-7。

[0118]

表3、第一组实验的合金组成

[0119]

编号fe铁含量cr铬含量p磷含量b含量实验1-185681实验1-2781381实验1-3751681实验1-4702181

实验1-5652681

[0120]

表4、第一组实验的制备情况

[0121][0122]

表5、第二组实验的合金组成

[0123]

编号fe铁含量cr铬含量p磷含量b含量实验2-1811081实验2-27910101实验2-37710121实验2-47410151实验2-5841051实验2-6861031

[0124]

表6、第二组实验的制备情况

[0125][0126]

表7、第三组实验的合金组成

[0127]

编号fe铁含量cr铬含量p磷含量b含量实验3-182.58.581实验3-281.58.582实验3-380.58.583实验3-479.58.584实验3-577.58.586实验3-681.78.581.6实验3-7838.580.5

[0128]

表8、第三组实验的制备情况

[0129][0130][0131]

从以上的第一组实验可以看出,cr含量不能超过26%(重量百分比)且cr含量高以后,合金的熔点越来越高,不利于生产出厚的箔材,并且生产的箔材会变脆性。

[0132]

从以上的第二组和第三组实验可以看出,合金中p的质量含量可以在5%至12%之间,b的质量含量可以在0.1%至1.8%之间,但是需要同时满足的条件是硼含量的3倍与磷含量之和在8%至13%之间。当p含量超过12%时,合金的熔点低,料未能化,母合金发红,不能生产出箔材;当p小于5%时,合金的熔点高,但粘度也大,不能生产出箔材。合金中b的质量百分比含量应<2%,当b质量百分比含量大于等于2%时,合金的熔点反而升高,流动性变差,发生堵孔现象,箔材发脆,箔材在牵引辊上断裂,因此不能连续生产出箔材。磷和硼在本技术中共同用来调节合金的熔点和流动性,因此磷和硼之间还存在一个相互配合的比例,即硼含量的3倍与磷含量之和在8%至13%之间,超出该范围,仍然无法制备出合格的箔

材。

[0133]

实施例2(fenicrpb箔材的制备方法)

[0134]

将304不锈钢、磷铁、硼铁按照下表所示的质量百分比配料,每次实验的配料总量为约10公斤,在真空炉中熔炼成合金熔体,将所述合金熔体在1000℃至1220℃之间并且高于合金熔体的熔融温度至少50℃的温度喷出到冷却辊上,形成铁基合金箔材。

[0135]

具体的制备方法如下:

[0136]

采用图1中同样的单辊装置(图1中,1为合金熔体,2为喷嘴,3为喷嘴缝,4为高频线圈,5为冷却辊,6为剥离气体喷嘴,7为牵引辊,8为合金箔材),将按照下表所示的质量百分比的配料所构成的合金熔体从以氮化硅为主体的陶瓷所制喷嘴喷到外径800mm的cu-be合金冷却辊上,制成宽度为200mm的合金箔材。合金的熔融温度和喷出温度以及制备结果如下表所示。喷嘴的缝隙是200mm

×

0.7mm,喷嘴与冷却辊之间的间隙是120μm。得到宽度为200mm厚度为35μm的合金箔材。

[0137]

本实施例中采用的具体组成如下。

[0138]

表9、第四组实验的合金具体组成如下

[0139][0140]

表10、第四组实验的制备

[0141][0142]

从第四组实验可以看出,通过向不锈钢材料中添加p和b可以通过本发明的方法形成优良的箔材,该箔材具有良好的光亮外观,并且具有优异的韧性和耐腐蚀性,其中的p和b的含量与第一组实验中的性质类似。但是当mn含量过高时无法形成箔材,在实验4-4中,增加采用氧化铁去mn的步骤,将锰含量减少到约2重量份(以熔融合金为100重量份计),即能够喷出质量合格的合金箔材。因此需要将该合金中的锰含量控制在≤2重量份,优先控制在更低的范围内。这种箔材的制备方法产品变废为宝,通过采用不锈钢废料,在合金中引入了不锈钢中固有的铬和镍元素,铬有助于提高合金的耐腐蚀性,镍是一种昂贵的元素,能够提高合金的韧性,形成的箔材不但抗腐性高,而且提高了抗酸性,同时生产成本又低廉,生产成本甚至比第一至第三组中的还要低。

[0143]

需要进一步说明的是磷和硼元素本身是不锈钢制备过程中尽量避免的元素,因为磷和硼的出现会大幅度降低不锈钢的韧性,使钢材变脆。但是在本技术中,本技术的发明人出乎意料地发现,在不锈钢合金中添加磷和硼元素,能够大幅度降低钢材的熔融温度,使得合金能够用来采用单辊法连续地生产厚度较厚并且宽度较宽的合金箔材。不受理论限制,认为,本技术中生产的合金箔材具有非晶成分,合金箔材在制备过程中经受快速冷却,没有形成结晶,因此具有较好的硬度和韧性,具有各向同性,具有不锈钢等结晶性合金所不具有的优良性质。

[0144]

对比例1(对比例,制备普通的铁基非晶箔材)

[0145]

采用实施例1中类似的方式,所不同的是采用普通的铁基非晶材料制备所述合金箔材,所述合金的质量百分比组成如下80重量份fe,16重量份si,4重量份b。结果发现无法形成厚度高于30微米并且宽度超过200mm的箔材。

[0146]

性能测试

[0147]

对以上的实施例中获得的箔材测试以下性能。

[0148]

各种性能的测试方法如下所述:

[0149]

采用深圳市森宇仪器设备有限公司森宇仪器维氏硬度计测量hv硬度。

[0150]

采用湖南省联众科技有限公司工业磁性测试设备测量bm(t)、br(t)和hc(a/m)。

[0151]

将箔材进行180

°

对折测量材料的韧性(称为180

°

对折韧性,或者180

°

对折不断裂次数),具体测试方法如下,将箔材进行180

°

对折压平(第一次),然后再沿着同一折线反向进行180

°

对折压平(第二次),如此反复,直到断裂,记录对折次数。

[0152]

测试的结果如表11所示。

[0153]

表11、测试结果

[0154][0155][0156]

结果讨论。本发明的方法获得了性能优异的非晶金属箔材,尤其是具有优异的以下性质:阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、成本低、轻薄;具有良好的光亮外观,并且具有优异的韧性和耐腐蚀性;抗腐性高,抗酸性高,较好的硬度和韧性,具有各向同性,具有不锈钢等结晶性合金所不具有的优良性质。

[0157]

实施例3

[0158]

采用实施例1和2中制备的箔材,如图2所示,21为箔材,22为粘合剂,通过交错粘贴获得幅面超过1米的宽幅面箔材。其中,两层箔材之间采用的粘合剂选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂。

[0159]

所述的箔材具有任意扩展的幅面,因此可以用于任何需要宽幅面的应用中,比如可以用于装饰材料的表面,用作耐磨、耐腐蚀和装饰性表面。

[0160]

以上所述仅是本公开的示范性实施方式,而非用于限制本公开的保护范围,本公开的保护范围由所附的权利要求确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。