1.本发明涉及双零箔毛料的铸轧方法,更具体的是涉及一种高厚度8079双零箔毛料的铸轧方法。

背景技术:

2.双零箔具有材质轻、高阻隔性、遮光、抗紫外线、防潮、防腐蚀、绝热、保质期长、绿色环保等特性,在深加工利用上具有易折曲、粘合性与热合性优良以及优异的表面印刷性能和装饰效果。长期以来,1235铝合金双零箔一直是食品包装用箔的首选材料,然而近年来,8079铝合金双零箔已经出现了逐渐替代1235铝合金双零箔的趋势。这是因为与1235铝合金双零箔相比,8079铝合金双零箔fe-si含量较高,所轧制的双零箔的力学性能高,轧制时可以采用较高的轧制速度而不至于断带,可以提高铝箔的轧制速度,且在后续的轧制过程中,8079合金铝箔坯料中的θ相含量逐渐降低,甚至逐渐消失,更适合于后续的双零箔的轧制。

3.目前市面上常见的8079双零箔板坯的厚度为7.0

±

0.3mm,但随着社会的发展对更高厚度的铸轧板坯的需求也越来越大,更高厚度的铸轧板坯也会带来立板困难,晶粒度难以控制等问题,同时在进行海外贸易往来时,海运也会导致铝卷腐蚀,一方面会造成资源的浪费,另一方面也增加了企业的成本和双方的交易成本。

技术实现要素:

4.为解决现有常规板厚的8079双零箔板坯在运输过程中会出现铝卷腐蚀的问题,现提供一种高厚度8079双零箔毛料的铸轧方法。

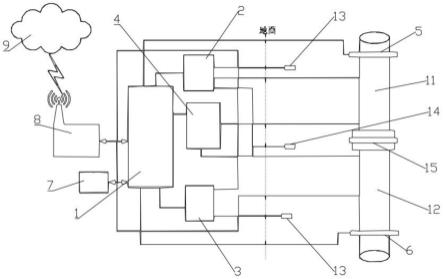

5.在铸轧过程中,铸咀是直接输送和分布金属液体的直接部位,由上下嘴扇、分流块和边部耳子组成。铸咀内部结构参数对铸轧的稳定生产和提高产品的质量至关重要。

6.在轧制过程中,由于铸轧辊的直接接触,其粗糙度、辊形及其他尺寸公差将直接影响后期铝箔的质量。

7.因此本方案通过对各参数进行优化,以制备出质量合格的高厚度8079双零箔毛料。

8.具体方案如下:

9.一种高厚度8079双零箔毛料的铸轧方法,包括以下步骤:

10.s1、立板前的准备:按照配比配制铝合金原料,将铝合金原料放入熔炼炉中进行融化、除气除渣、导炉至保温炉中,保温炉的温度为730~740℃,根据板宽要求制作铸咀,安装铸咀与铸轧辊,并对铸轧辊、铸咀进行烘烤;通过对铸轧辊以及铸咀进行烘烤以去除水分,增加立板成功率;

11.s2、立板作业:将保温炉铝液从除气箱引至过滤箱,再引入到前箱中,液面达到一定高度时进行放流立板,铝液充满铸咀咀腔时跑渣,降低主机速度出板,同时打开循环水,完成立板作业,所述前箱温度为700

±

2℃,基于8079合金铝液的流动较慢,在铸轧速度较慢

时,需要提高前箱温度,防止铝液在嘴腔内凝固,造成立板失败;

12.s3、调整板型:立板后,调整主机速度为660mm/min,两边差<0.03mm,中凸度≤0.36%,纵向差≤0.10mm,相邻两点差≤0.02mm,铸轧区45-50mm,轧辊辊凸0.12~0.13mm,轧辊粗糙度为0.75-0.80mm;其中控制中凸度≤0.36%是为放置后期箔轧是因中凸度过大导致板型控制不佳;控制轧辊辊凸为0.12~0.13,较原有工艺进行适当减小,因为所生产的8079双零箔合金化程度高,立板后在辊缝、开口度大的情况下,板型会出现凹板,因此适当减小轧辊凸度,从而减小轧辊对板型的反作用;调整主机速度为660mm/min以控制中心层偏析;

13.s4、卸卷:将铸轧卷送入卷曲机构;

14.s5、粗轧:将铸轧卷放至24h后发卷至冷轧;

15.s6、冷轧:冷轧至所需规格。

16.优选的,s1中上下铸咀的嘴唇厚度为2.5mm,在开口度大的情况下,咀腔内流通的铝液流量大,若使用铸咀嘴唇厚度1.5mm/2.0mm会造成铸咀下沉,引起酸洗条纹;耳子平装,铸咀的开口度为10.0~10.5mm,铸咀长度的计算公式如下:

17.铸咀长度=板宽宽度-7

18.式中,铸咀长度与板宽厚度的单位均为mm。

19.优选的,s1中铝合金原料由废料及铝锭组成,所述废料的质量分数为20%。

20.优选的,s1中铝合金原料各组分重量百分比为fe:0.95-1.10%;si:0.11-0.15%;mn:≤0.03%;cu:≤0.05%;ti:0.015-0.03%;余量为al。

21.优选的,s1中除气除渣操作使用两次固体精炼剂,精炼的温度为720℃~740℃,静置时间为15min。

22.优选的,s2中循环水的温度为35~45℃,除气箱中加入有钛丝细化剂al-5ti-b。

23.对铸咀进行烘烤的工艺步骤为将铸咀放入烤箱中进行烘烤,设定烤箱的温度为100~180℃;对铸轧辊进行烘烤的工艺步骤为将铸轧辊在线烘烤2小时以上,使辊面温度≥50℃。

24.fe和si均采用中间合金的方式进行补料。

25.通过本铸轧方法铸轧得到的8079双零箔毛料的厚度为8.5~9mm。

26.有益效果:

27.(1)本发明提供的一种高厚度8079双零箔毛料的铸轧方法,合理的调整确定铸咀结构中上下铸咀的嘴唇厚度、耳子的安装方式,根据板宽厚度确定铸咀的长度,根据辊缝的大小确定铸咀的开口度,选择合适凸度的铸轧辊,在立板作业时,在除气箱中加入al-5ti-b钛丝细化剂,调整循环水的温度等操作,大大提高了8.5~9.0mm的8079双零箔毛料的立板成功率。

28.(2)在立板后调整板厚、两边差满足工艺标准,卸卷后将中凸度、速度调整至工艺标准内,能够很好地控制板型、晶粒度、厚度和表面质量,使板材质量达到工艺技术标准要求,生产出合格的8.5~9.0mm厚度的铸轧产品。

29.(3)通过本铸轧方法制备得到的8079双零箔,在海外交易时相比于普通厚度的8079双零箔毛料,解决了运输过程中铝卷腐蚀问题,降低了运输成本,提高生产效率,降低了铝卷退货率。

30.(4)通过将粗轧后的铝卷进行冷轧,使铝卷表面带油,因此在海上运输过程中可以避免腐蚀,降低成本。

具体实施方式

31.为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

32.实施例:

33.一种高厚度8079双零箔毛料的铸轧方法,具体步骤如下:

34.s1、立板前的准备:按照1%fe、0.12%si、0.02%mn、0.03%cu、0.02%ti、余量为al配制铝合金原料,将铝合金原料放入熔炼炉中进行融化、除气除渣、导炉至保温炉中,保温炉的温度为730~740℃,上下铸咀的嘴唇厚度为2.5mm,耳子平装,铸咀的开口度为10.0~10.5mm,板宽宽度与铸咀宽度的差值为7mm;将铸咀放入烤箱中进行烘烤,设定烤箱的温度为100~180℃;对铸轧辊进行烘烤的工艺步骤为将铸轧辊在线烘烤2小时以上,使辊面温度≥50℃;除气除渣操作使用两次固体精炼剂,精炼的温度为720℃~740℃,静置时间为15min;其中铝合金原料由20%废料及铝锭组成;

35.s2、立板作业:将保温炉铝液从除气箱引至过滤箱,再引入到前箱中,液面达到一定高度时进行放流立板,铝液充满铸咀咀腔时跑渣,降低主机速度出板,同时打开循环水,循环水温度为35~45℃,除气箱中加入有钛丝细化剂al-5ti-b,完成立板作业;

36.s3、调整板型:立板后,调整主机速度为660mm/min,两边差<0.03mm,中凸度≤0.36%,纵向差≤0.10mm,相邻两点差≤0.02mm,铸轧区45-50mm,轧辊辊凸0.12-0.13mm,轧辊粗糙度为0.75-0.80mm;

37.s4、卸卷:将铸轧卷送入卷曲机构;

38.s5、粗轧:将铸轧卷放至24h后发卷至冷轧。

39.对上述实施例制得的厚度为8.5~9mm的双零箔毛料进行质量检验,结果如下:经检验,所述8079双零箔毛料无酸碱洗条纹、晶粒要求一级,氢含量≤0.12ml/100gal。

40.作为进一步改进,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。