1.本发明涉及超滤膜生产设备技术领域,具体涉及一种微、超滤膜的连续生产设备及其使用方法。

背景技术:

2.超滤膜,是一种孔径规格一致,额定孔径范围为0.001-0.02微米的微孔过滤膜。在膜的一侧施以适当压力,就能筛出小于孔径的溶质分子,以分离分子量大于500道尔顿、粒径大于2~20纳米的颗粒。超滤膜是早期开发的高分子分离膜之一,在60年代超滤装置就实现了工业化,超滤膜组件主要是由中空纤维和膜外壳两部分组成,按进水方式的不同,中空纤维超滤膜又分为内压式和外压式两种,超滤膜的制备方法很多,而中空纤维超滤膜主要采用相转换法。相转换法主要有浸渍凝胶法、溶剂蒸发凝胶法和溶出法等。目前商品化的中空纤维超滤膜主要采用浸渍凝胶法制备,超滤膜制作过程大致可分为以下过程:将制膜材料溶入特定的溶剂中,并根据需要加入相应致孔添加剂,通过搅拌使膜材料充分溶解,而成为均匀的制膜液,过滤去掉未溶解的其他杂质,脱除溶液中微细的气泡,在纺丝机中用特制的喷丝头挤出形成中空状原纤,使原纤中部分溶剂蒸发,将原纤渍于对膜材料是非溶剂的凝固浴中(通常是水或水溶液),液态原纤立即凝固成固态中空纤维,后处理使中空纤维具备某种固有性能。

3.而现有在对制膜液进行制备时,工作人员容易使固体物料和液体物料大量的投入到反应釜的内部,从而导致固体物料与液体物料发生堆积,使其混合效果不佳,严重影响制膜液的制备质量。

技术实现要素:

4.为解决上述技术问题,本发明提供一种微、超滤膜的连续生产设备,包括:混合制备箱,所述混合制备箱的顶部开口设置,所述混合制备箱左右两侧外壁中轴处分别设置有定位销活动连接的连接块,所述连接块的底部外壁中轴处固定连接有立柱,所述立柱远离连接块的一端固定连接有底板,所述混合制备箱的下侧侧壁连通设置有排液阀,半圆箱盖,所述半圆箱盖通过螺母与混合制备箱活动连接,所述半圆箱盖的顶部中轴处连通设置有液体入料管,所述半圆箱盖的侧壁连通设置有固体入料管,搅拌杆,所述搅拌杆设置在混合制备箱的内部中轴处,所述搅拌杆的底部贯穿混合制备箱的底侧外壁并延伸至外侧,所述搅拌杆的延伸部固定连接有电机,所述搅拌杆的顶部固定连接有筛板。

5.进一步地,所述搅拌杆的内部掏空设置,所述搅拌杆的左右两侧外壁分别开设有滑槽,所述搅拌杆的内部滑动设置有若干个移动球,若干个所述移动球的外壁与搅拌杆的内壁接触设置,其中,每两个所述移动球之间设置有连接杆,若干个所述移动球并排设置,最低侧所述移动球底侧外壁固定连接有压缩簧,所述压缩簧远离最低侧移动球的一端与搅拌杆的底侧内壁固定连接。

6.进一步地,最顶部所述移动球的顶部外壁中轴处固定连接有升降杆,所述升降杆

远离移动球的一端滑动贯穿搅拌杆的顶部外壁并延伸至外侧,其中,所述升降杆的延伸部固定连接有激荡板,所述激荡板正对着液体入料管设置。

7.进一步地,所述移动球的左右两侧侧壁分别固定连接有辅助杆,所述辅助杆远离移动球的一端滑动贯穿滑槽的内部并延伸至外侧,其中,所述辅助杆的延伸部固定连接有旋转板。

8.进一步地,每两个所述旋转板之间悬空设置有扰流球,所述扰流球上串联有扰流簧,其中,所述扰流簧的两端分别与上下两侧旋转板的外壁固定连接。

9.进一步地,最上侧所述旋转板顶部外壁固定连接有倾斜推板,所述倾斜推板远离最上侧旋转板的一端与筛板的底侧外壁接触设置,其中,所述筛板具有弹性,所述筛板远离搅拌杆一侧的外壁与混合制备箱的内壁接触设置。

10.进一步地,所述半圆箱盖的内壁固定连接有若干个倾斜管,所述倾斜管的内部固定连接有若干个挤压变形囊,其中,所述挤压变形囊的底侧外壁固定连接有震动杆,所述震动杆远离挤压变形囊的一端滑动贯穿倾斜管的底侧外壁并延伸至外侧。

11.进一步地,若干个所述震动杆由里到外长度以此增大,若干个所述震动杆的延伸部分别固定连接有研磨球,其中,所述研磨球的底侧外壁与筛板的顶部外壁接触设置。

12.进一步地,所述使用方法如下:

13.s1:工作人员可以将固体物料从固体入料管加入到混合制备箱的内部,启动电机可以带动搅拌杆发生旋转,同时将液体物料从液体入料管的内部加入到混合制备箱的内部,在固体物料加入的时候,大块物料会遗留在筛板上,而小颗粒物料会随着液体物料通过筛板,从而在经过搅拌杆带动旋转板的旋转效果,达到对物料均匀混合的目的,防止物料发生大量堆积,从而影响物料的混合效果;

14.s2:在液体物料通过液体入料管时,会经过激荡板,在激荡板撞击力的效果下,可以使液体物料呈水花状向外侧四散,以此可以增大物料间的接触面积,同时防止液体物料落在固体物料的一个位置,从而影响物料间的混合效果;

15.s3:在激荡板受到液体物料的挤压力之后,激荡板会带动升降杆上下移动,可以带动移动球和连接杆沿着搅拌杆的内部发生移动,以此可以带动辅助杆和旋转板在混合制备箱内部上下移动,从而可以使旋转板在对物料旋转搅拌的过程中,可以上下移动,以此可以增强了该装置对物料的混合效果,使混合效果更加明显;

16.s4:旋转板在旋转过程中,会产生离心力,通过改变电机的旋转速度,从而可以改变离心力的大小,在离心力改变的效果下,可以使扰流球在扰流簧的作用下,在物料内部发生反复的摇摆,从而利用扰流球的摇摆效果,可以进一步增强了该装置对物料的混合效果;

17.s5:搅拌杆旋转的效果下,可以带动筛板发生旋转,而大块物料会遗留在筛板上,在筛板旋转的效果下,可以对研磨球发生撞击,在撞击效果下,可以使研磨球带动震动杆在挤压变形囊的作用下,发生上下震动,从而利用研磨球上下震动的效果,可以对大块物料进行敲击破碎,从而增强了固体物料与液体物料之间的接触面积,进一步的增强了该装置的混合效果,另一方面,在旋转板上下移动的同时,可以使倾斜推杆对筛板进行推动,在推动效果下,由于筛板具有弹性,这就使得筛板会向上侧发生变形,在变形效果下,可以使筛板上的物料在自身重力和离心力的作用下,在筛板上改变原有的运动轨迹,从而防止物料长时间遗留在筛板同一个位置,而对筛板造成堵塞,从而可以进一步增强了该装置的混合效

果。

18.与现有技术相比,本发明的有益效果是:

19.(1)、本发明,工作人员可以将固体物料从固体入料管加入到混合制备箱的内部,启动电机可以带动搅拌杆发生旋转,同时将液体物料从液体入料管的内部加入到混合制备箱的内部,在固体物料加入的时候,大块物料会遗留在筛板上,而小颗粒物料会随着液体物料通过筛板,从而在经过搅拌杆带动旋转板的旋转效果,达到对物料均匀混合的目的,防止物料发生大量堆积,从而影响物料的混合效果。

20.(2)、本发明,在液体物料通过液体入料管时,会经过激荡板,在激荡板撞击力的效果下,可以使液体物料呈水花状向外侧四散,以此可以增大物料间的接触面积,同时防止液体物料落在固体物料的一个位置,从而影响物料间的混合效果。

21.(3)、本发明,在激荡板受到液体物料的挤压力之后,激荡板会带动升降杆上下移动,可以带动移动球和连接杆沿着搅拌杆的内部发生移动,以此可以带动辅助杆和旋转板在混合制备箱内部上下移动,从而可以使旋转板在对物料旋转搅拌的过程中,可以上下移动,以此可以增强了该装置对物料的混合效果,使混合效果更加明显。

22.(4)、本发明,旋转板在旋转过程中,会产生离心力,通过改变电机的旋转速度,从而可以改变离心力的大小,在离心力改变的效果下,可以使扰流球在扰流簧的作用下,在物料内部发生反复的摇摆,从而利用扰流球的摇摆效果,可以进一步增强了该装置对物料的混合效果。

23.(5)、本发明,搅拌杆旋转的效果下,可以带动筛板发生旋转,而大块物料会遗留在筛板上,在筛板旋转的效果下,可以对研磨球发生撞击,在撞击效果下,可以使研磨球带动震动杆在挤压变形囊的作用下,发生上下震动,从而利用研磨球上下震动的效果,可以对大块物料进行敲击破碎,从而增强了固体物料与液体物料之间的接触面积,进一步的增强了该装置的混合效果,另一方面,在旋转板上下移动的同时,可以使倾斜推杆对筛板进行推动,在推动效果下,由于筛板具有弹性,这就使得筛板会向上侧发生变形,在变形效果下,可以使筛板上的物料在自身重力和离心力的作用下,在筛板上改变原有的运动轨迹,从而防止物料长时间遗留在筛板同一个位置,而对筛板造成堵塞,从而可以进一步增强了该装置的混合效果。

附图说明

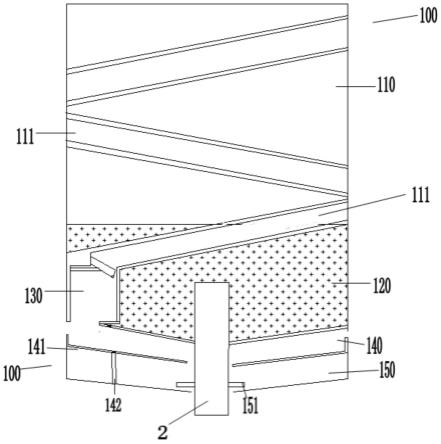

24.图1为本发明整体结构示意图;

25.图2为本发明整体结构剖视图;

26.图3为本发明图2中a的放大图;

27.图4为本发明激荡板整体结构示意图;

28.图5为本发明扰流球整体结构示意图;

29.图6为本发明旋转板整体结构示意图;

30.图7为本发明使用方法整体流程图。

31.图中:1、混合制备箱;11、连接块;12、立柱;13、底板;14、排液阀;2、半圆箱盖;21、液体入料管;22、固体入料管;3、搅拌杆;31、电机;32、筛板;4、滑槽;41、移动球;42、连接杆;43、压缩簧;5、升降杆;51、激荡板;6、辅助杆;61、旋转板;7、扰流球;71、扰流簧;8、倾斜推

板;9、倾斜管;91、挤压变形囊;92、震动杆;10、研磨球。

具体实施方式

32.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

33.实施例1

34.请参阅图1-图3所示,本发明为一种微、超滤膜的连续生产设备,包括:

35.混合制备箱1,混合制备箱1的顶部开口设置,这样设置的目的是为了便于对混合制备箱1进行限位,混合制备箱1左右两侧外壁中轴处分别设置有定位销活动连接的连接块11,这样设置的目的是为了便于辅助设置立柱12,连接块11的底部外壁中轴处固定连接有立柱12,这样设置的目的是为了便于对混合制备箱1进行支撑,立柱12远离连接块11的一端固定连接有底板13,这样设置的目的是为了便于对整个装置进行支撑,混合制备箱1的下侧侧壁连通设置有排液阀14,这样设置的目的是为了便于控制排液;

36.半圆箱盖2,半圆箱盖2通过螺母与混合制备箱1活动连接,这样设置的目的是为了便于半圆箱盖2的打开,半圆箱盖2的顶部中轴处连通设置有液体入料管21,这样设置的目的是为了便于液体的进入,半圆箱盖2的侧壁连通设置有固体入料管22,这样设置的目的是为了便于固体物料的进入;

37.搅拌杆3,搅拌杆3设置在混合制备箱1的内部中轴处,这样设置的目的是为了便于对物料进行搅拌,搅拌杆3的底部贯穿混合制备箱1的底侧外壁并延伸至外侧,这样设置的目的是为了便于对搅拌杆3进行限位,搅拌杆3的延伸部固定连接有电机31,这样设置的目的是为了便于提供外接动力,搅拌杆3的顶部固定连接有筛板32,这样设置的目的是为了便于对固体物料进行过筛。

38.搅拌杆3的内部掏空设置,这样设置的目的是为了便于设置内部结构,搅拌杆3的左右两侧外壁分别开设有滑槽4,这样设置的目的是为了便于移动球4的移动,搅拌杆3的内部滑动设置有若干个移动球41,这样设置的目的是为了便于移动球41的移动,若干个移动球41的外壁与搅拌杆3的内壁接触设置,这样设置的目的是为了便于对移动球41进行限位;

39.其中,每两个移动球41之间设置有连接杆42,这样设置的目的是为了便于对移动球41进行连接,若干个移动球41并排设置,这样设置的目的是为了便于对移动球41进行限位,最低侧移动球41底侧外壁固定连接有压缩簧43,这样设置的目的是为了便于移动球41的快速复位,压缩簧43远离最低侧移动球41的一端与搅拌杆3的底侧内壁固定连接,这样设置的目的是为了便于固定压缩簧43。

40.实施例2

41.请参阅图1-图7所示,本发明为一种微、超滤膜的连续生产设备,包括:

42.混合制备箱1,混合制备箱1的顶部开口设置,这样设置的目的是为了便于对混合制备箱1进行限位,混合制备箱1左右两侧外壁中轴处分别设置有定位销活动连接的连接块11,这样设置的目的是为了便于辅助设置立柱12,连接块11的底部外壁中轴处固定连接有

立柱12,这样设置的目的是为了便于对混合制备箱1进行支撑,立柱12远离连接块11的一端固定连接有底板13,这样设置的目的是为了便于对整个装置进行支撑,混合制备箱1的下侧侧壁连通设置有排液阀14,这样设置的目的是为了便于控制排液;

43.半圆箱盖2,半圆箱盖2通过螺母与混合制备箱1活动连接,这样设置的目的是为了便于半圆箱盖2的打开,半圆箱盖2的顶部中轴处连通设置有液体入料管21,这样设置的目的是为了便于液体的进入,半圆箱盖2的侧壁连通设置有固体入料管22,这样设置的目的是为了便于固体物料的进入;

44.搅拌杆3,搅拌杆3设置在混合制备箱1的内部中轴处,这样设置的目的是为了便于对物料进行搅拌,搅拌杆3的底部贯穿混合制备箱1的底侧外壁并延伸至外侧,这样设置的目的是为了便于对搅拌杆3进行限位,搅拌杆3的延伸部固定连接有电机31,这样设置的目的是为了便于提供外接动力,搅拌杆3的顶部固定连接有筛板32,这样设置的目的是为了便于对固体物料进行过筛。

45.搅拌杆3的内部掏空设置,这样设置的目的是为了便于设置内部结构,搅拌杆3的左右两侧外壁分别开设有滑槽4,这样设置的目的是为了便于移动球4的移动,搅拌杆3的内部滑动设置有若干个移动球41,这样设置的目的是为了便于移动球41的移动,若干个移动球41的外壁与搅拌杆3的内壁接触设置,这样设置的目的是为了便于对移动球41进行限位;

46.其中,每两个移动球41之间设置有连接杆42,这样设置的目的是为了便于对移动球41进行连接,若干个移动球41并排设置,这样设置的目的是为了便于对移动球41进行限位,最低侧移动球41底侧外壁固定连接有压缩簧43,这样设置的目的是为了便于移动球41的快速复位,压缩簧43远离最低侧移动球41的一端与搅拌杆3的底侧内壁固定连接,这样设置的目的是为了便于固定压缩簧43。

47.最顶部移动球41的顶部外壁中轴处固定连接有升降杆5,这样设置的目的是为了便于推动移动球41移动,升降杆5远离移动球41的一端滑动贯穿搅拌杆3的顶部外壁并延伸至外侧,这样设置的目的是为了便于升降杆5的移动;

48.其中,升降杆5的延伸部固定连接有激荡板51,这样设置的目的是为了便于对液体物料进行撞击,激荡板51正对着液体入料管21设置,这样设置的目的目的是为了便于对激荡板51进行限位。

49.移动球41的左右两侧侧壁分别固定连接有辅助杆6,这样设置的目的是为了便于利用移动球41的移动效果,辅助杆6远离移动球41的一端滑动贯穿滑槽4的内部并延伸至外侧,这样设置的目的是为了便于辅助杆6的移动;

50.其中,辅助杆6的延伸部固定连接有旋转板61,这样设置的目的是为了便于利用辅助杆6的移动效果。

51.每两个旋转板61之间悬空设置有扰流球7,这样设置的目的是为了便于利用旋转板61的旋转效果进而增强对物料的扰流效果,扰流球7上串联有扰流簧71,这样设置的目的是为了便于固定扰流球7;

52.其中,扰流簧71的两端分别与上下两侧旋转板61的外壁固定连接,这样设置的目的是为了便于固定扰流簧71。

53.最上侧旋转板61顶部外壁固定连接有倾斜推板8,这样设置的目的是为了便于利用旋转板61的移动效果,倾斜推板8远离最上侧旋转板61的一端与筛板32的底侧外壁接触

设置,这样设置的目的是为了便于对倾斜推板8进行限位;

54.其中,筛板32具有弹性,这样设置的目的是为了便于筛板32的变形,筛板32远离搅拌杆3一侧的外壁与混合制备箱1的内壁接触设置,这样设置的目的是为了便于对筛板32进行限位。

55.半圆箱盖2的内壁固定连接有若干个倾斜管9,这样设置的目的是为了便于辅助设置挤压变形囊91,倾斜管9的内部固定连接有若干个挤压变形囊91,这样设置的目的是为了便于辅助设置震动杆92;

56.其中,挤压变形囊91的底侧外壁固定连接有震动杆92,这样设置的目的是为了便于辅助设置研磨球10,震动杆92远离挤压变形囊91的一端滑动贯穿倾斜管9的底侧外壁并延伸至外侧,这样设置的目的是为了便于震动杆92的移动。

57.若干个震动杆92由里到外长度以此增大,这样设置的目的是为了便于对震动杆92进行限位,若干个震动杆92的延伸部分别固定连接有研磨球10,这样设置的目的是为了便于对固体物料进行研磨破碎;

58.其中,研磨球10的底侧外壁与筛板32的顶部外壁接触设置,这样设置的目的是为了便于对研磨球10进行限位。

59.使用方法如下:

60.s1:工作人员可以将固体物料从固体入料管22加入到混合制备箱1的内部,启动电机31可以带动搅拌杆3发生旋转,同时将液体物料从液体入料管21的内部加入到混合制备箱1的内部,在固体物料加入的时候,大块物料会遗留在筛板32上,而小颗粒物料会随着液体物料通过筛板32,从而在经过搅拌杆3带动旋转板61的旋转效果,达到对物料均匀混合的目的,防止物料发生大量堆积,从而影响物料的混合效果;

61.s2:在液体物料通过液体入料管21时,会经过激荡板51,在激荡板51撞击力的效果下,可以使液体物料呈水花状向外侧四散,以此可以增大物料间的接触面积,同时防止液体物料落在固体物料的一个位置,从而影响物料间的混合效果;

62.s3:在激荡板51受到液体物料的挤压力之后,激荡板51会带动升降杆5上下移动,可以带动移动球41和连接杆42沿着搅拌杆3的内部发生移动,以此可以带动辅助杆6和旋转板61在混合制备箱1内部上下移动,从而可以使旋转板61在对物料旋转搅拌的过程中,可以上下移动,以此可以增强了该装置对物料的混合效果,使混合效果更加明显;

63.s4:旋转板61在旋转过程中,会产生离心力,通过改变电机31的旋转速度,从而可以改变离心力的大小,在离心力改变的效果下,可以使扰流球7在扰流簧71的作用下,在物料内部发生反复的摇摆,从而利用扰流球7的摇摆效果,可以进一步增强了该装置对物料的混合效果;

64.s5:搅拌杆3旋转的效果下,可以带动筛板32发生旋转,而大块物料会遗留在筛板32上,在筛板32旋转的效果下,可以对研磨球发生撞击,在撞击效果下,可以使研磨球带动震动杆92在挤压变形囊91的作用下,发生上下震动,从而利用研磨球上下震动的效果,可以对大块物料进行敲击破碎,从而增强了固体物料与液体物料之间的接触面积,进一步的增强了该装置的混合效果,另一方面,在旋转板61上下移动的同时,可以使倾斜推杆对筛板32进行推动,在推动效果下,由于筛板32具有弹性,这就使得筛板32会向上侧发生变形,在变形效果下,可以使筛板32上的物料在自身重力和离心力的作用下,在筛板32上改变原有的

运动轨迹,从而防止物料长时间遗留在筛板32同一个位置,而对筛板32造成堵塞,从而可以进一步增强了该装置的混合效果。

65.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。