1.本发明属于饲料及农产品质量安全检测技术领域,具体涉及一种低成本替代传统活性炭柱的二噁英净化专用柱及其应用。

背景技术:

2.二噁英是一类具有的多氯取代的平面芳烃类复杂、无色无味的脂溶性有机污染物,具有强烈致癌性、生殖毒性、免疫毒性、和内分泌毒性,其中2,3,7,8-四氯代二苯-并-对二噁英(2,3,7,8-tetrachlorodibenzo-p-dioxin 2,3,7,8-tcdd)是迄今为止人类已知的毒性最强的污染物。由于其具有高毒性、长期残留性、积聚性和较强的流动性,能在全球范围内长距离迁移,通过环境各链节逐级传递,最终富集到动物和人的组织器官中,并长期存在,对生物和人类的健康产生广泛性、长期性、隐蔽性和滞后性的威胁,使之成为备受国际关注的环境和食品安全问题。

3.二噁英的常规检测方法是高分辨磁质谱法,由于饲料和农产品中基质复杂二噁英的含量低,需要高度浓缩,因此对净化的要求严格。在净化过程中除了要去除常规的色素、脂肪、蛋白质等杂质,还需要将二噁英与结构相似的二噁英类多氯联苯、多溴联苯醚等小分子化合物进行分离,达到更高的净化程度,以实现痕量准确定量。目前,国内外普遍使用活性炭柱进行相似化合物的分离净化,进口的活性炭装填的净化柱价格高昂且稳定性差,因此急需寻找一种价格低廉,稳定性高的净化柱来替代活性炭柱以降低饲料和农产品中二噁英的检测成本,在二噁英的检测市场中具有广阔的市场推广前景。

技术实现要素:

4.本发明的目的是针对现有的问题,提供了一种低成本替代传统活性炭柱的二噁英净化专用柱及其应用。

5.本发明是通过以下技术方案实现的:

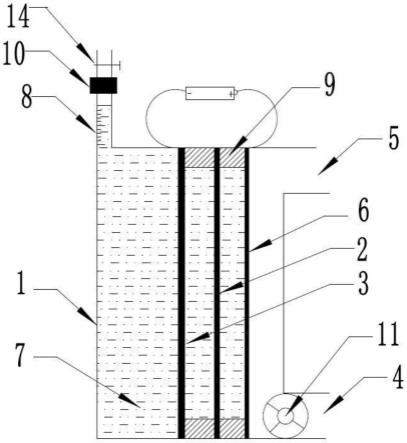

6.一种低成本替代传统活性炭柱的二噁英净化专用柱,包括柱管,所述柱管内从柱管出液端至主管进液端依次设有筛板、填料层、筛板;所述下筛板和上筛板分别与柱管内壁过盈配合安装;所述柱管顶部设有进液口。

7.进一步地,所述填料层由无水硫酸钠、硫掺杂氮化碳和硅藻土复配填料、无水硫酸钠组成。

8.进一步地,所述的硫掺杂氮化碳和硅藻土复配填料中硫掺杂氮化碳和硅藻土的配制比例为23:77。

9.进一步地,所述的硫掺杂氮化碳的制备:将三聚硫氰酸放于坩埚中,盖上盖子防止挥发,于马弗炉中程序升温至550℃,然后持续烘烤4h,待温度冷却后,通过研钵研磨制得。

10.进一步地,所述硫掺杂氮化碳和硅藻土复配填料的制备:将制备好的硫掺杂氮化碳与硅藻土按照质量比例为27:73进行配置,然后放入摇床震荡2h以充分混匀。

11.进一步地,所述净化专用柱的制备:净化柱由下往上依次安装筛板,0.5g无水硫酸

镁、1g硫掺杂氮化碳与硅藻土的复配填料、0.5g无水硫酸镁、筛板。

12.一种低成本替代传统活性炭柱的二噁英净化专用柱的应用,具体方法为:二噁英按国标gb/t5009.205《饲食品中二噁英及其类似物毒性当量的测定》和gb/t28643《饲料中二噁英及二噁英类多氯联苯的测定同位素稀释-高分辨气相色谱/高分辨质谱法》的方法进行提取和除脂净化,将除脂净化后的溶液旋蒸完毕后用5ml正己烷复溶,20ml正己烷活化上述硫掺杂氮化碳净化柱,将除脂完成的正己烷复溶液上样该柱,然后用50ml正己烷洗脱二噁英类多氯联苯和其它杂质,再通过80ml甲苯洗脱二噁英,接受洗脱溶液,旋蒸、氮吹、转移至内衬管、氮吹至干、加入15ul壬烷、5ul二噁英上样内标,上机检测。

13.氮化碳由于其独特的石墨层状堆积结构和sp2杂化的π共轭电子能带结构,能与目标分子形成强大的相互作用力,像氢键、π-π堆积、静电力、范德华力和疏水作用力,这些作用力可以保障其作为优良的吸附剂,吸附二噁英。元素掺杂改性可以通过调整氮化碳的电子结构、表面点位及相对比表面积来提高其吸附和选择性能。通过研究氮化碳、硫掺杂氮化碳、磷掺杂氮化碳三种类型的氮化碳在净化二噁英中的效果中发现硫掺杂氮化碳的效果最好。通过加入硅藻土可以分散硫掺杂氮化碳,增大其材料接触面积,同时减弱硫掺杂氮化碳的非极性,从而起到吸附二噁英同时又不会死吸附的目的,进而达到净化二噁英的目的。

14.本发明相比现有技术具有以下优点:

15.1、本发明将硫掺杂氮化碳与硅藻土按一定比例混合,可以分散氮化碳材料增大接触面积,同时减弱硫掺杂氮化碳的非极性,从而起到吸附二噁英同时又不会死吸附的目的,进而达到净化二噁英的目的;所述专用柱在二噁英净化过程中的应用是指在实际操作过程中,净化饲料和农产品中二噁英的流程。发明的二噁英净化专用柱制备简单,与进口的活性炭材料效果相当,稳定性好,且成本极低,大大减少了二噁英的检测成本,降低了对国外活性炭的进口依赖。

16.2、本发明的二噁英净化专用柱填料简单、易于制得,与传统活性炭净化柱性比价格便宜几十倍,适合行业内部大规模推广,具有很强的的实际意义。

17.3、本发明具有良好的净化效果,可以把二噁英与二恶英类多氯联苯等杂质进行分离,以达到净化的目的,从而提高分析的准确性,降低仪器的故障率。

附图说明

18.图1为净化柱结构示意图;

19.图2为二噁英及二噁英类多氯联苯在经过三种氮化碳净化后的回收率;

20.图3为二噁英和二恶英类多氯联苯过柱后的回收率;

21.图4为样品通过本净化柱与传统净化柱后二噁英及二噁英类多氯联苯的回收率对比柱状图;

22.图5为硫掺杂氮化碳与传统活性炭对二噁英净化效果对比色谱图;

23.图6为硫掺杂氮化碳与传统活性炭对二噁英类多氯联苯净化效果对比色谱图。

具体实施方式

24.1、选取常见的氮化碳、硫掺杂氮化碳和磷掺杂氮化碳考察其对二噁英和二恶英类多氯联苯的吸附、解吸和分离的作用,按照常规活性炭与硅藻土9:41的比例,对三种氮化碳

进行分散复配,装柱如下:分别称取1g复配填料装入下部含有筛板和0.5g无水硫酸钠的柱管中,然后加入0.5g无水硫酸钠和筛板,压紧即成,以20ml正己烷提前活化,将含有27种二噁英和二噁英类多氯联苯同位素同位素标准品的溶液过净化柱,先用50ml正己烷洗脱二恶英类多氯联苯,后用80ml甲苯洗脱二噁英,分别接取两种洗脱溶剂。旋蒸、氮吹、转移至内衬管、氮吹至干、加入15ul壬烷、5ul后内标is复溶上机。以gb/t5009.205《饲食品中二噁英及其类似物毒性当量的测定》规定的27种化合物的回收率范围进行评价。

25.试验结果如下表1和图2,三种氮化碳中硫掺杂氮化碳的分离效果和回收效果最好,大部分二噁英和二恶英类多氯联苯实现了分离,按照国标要求的内标回收率范围,只有

13c12-2,3,7,8-tcdd、

13c12-1,2,3,7,8-pecdf、

13c12-2,3,4,7,8-pecdf、

13c12-1,2,3,7,8-pecdd四个小分子的二噁英没有满足要求,可以通过调整分散剂硅藻土的比例和洗脱溶剂的使用量进一步优化。

26.表1二噁英及二噁英类多氯联苯在经过三种氮化碳净化后的回收率

27.化合物内标国标要求的回收率范围(%)氮化碳磷掺杂氮化碳硫掺杂氮化碳

13c12-2,3,7,8-tcdf24~1690073

13c12-2,3,7,8-tcdd25~164106

13c12-1,2,3,7,8-pecdf24~1851013

13c12-2,3,4,7,8-pecdf21~178100

13c12-1,2,3,7,8-pecdd25~181100

13c12-1,2,3,4,7,8-hxcdf26~1526094

13c12-1,2,3,6,7,8-hxcdf26~1235076

13c12-2,3,4,6,8,9-hxcdf28~1362072

13c12-1,2,3,7,8,9-hxcdf29~1475088

13c12-1,2,3,4,7,8-hxcdd32~1411091

13c12-1,2,3,6,7,8-hxcdd28~130808096

13c12-1,2,3,4,6,7,8-hpcdf28~1433096

13c12-1,2,3,4,7,8,9-hpcdf26~1381001137

13c12-1,2,3,4,6,7,8-hpcdd23~140110111

13c12-ocdd17~1571656173

13c12-3,4,4',5-tepcb(81l)25~150374625

13c12-3,3',4,4'-tepcb(77l)25~150444828

13c12-2,3,3',4,4'-pepcb(105l)25~150656857

13c12-2,3,4,4',5-pepcb(114l)25~150546239

13c12-2,3',4,4',5-pepcb(118l)25~150545938

13c12-2',3,4,4',5-pepcb(123l)25~150536139

13c12-3,3',4,4',5-pepcb(126l)25~150777362

13c12-2,3,3',4,4',5-hxpcb(156l)25~150867370

13c12-2,3,3',4,4',5'-hxpcb(157l)25~150787576

13c12-2,3',4,4',5,5'-hxpcb(167l)25~150737568

13c12-3,3',4,4',5,5'-hxpcb(169l)25~150736872

13c12-2,3,3',4,4',5,5'-hppcb(189l)25~150787471

28.2、根据前面结果进行硫掺杂氮化碳与硅藻土配比的改良,由于前面4个小分子的回收率较低,考虑到可能是硫掺杂氮化碳的含量少,吸附性能弱,导致前面没有被吸附在填料上,因此增大硫掺杂氮化碳的比例,按照硫掺杂氮化碳与硅藻土质量比为23:77和27:73进行实验,与前期18:82进行对比,结果见表2和图3,结果显示当硫掺杂氮化碳与硅藻土质

量比为27:73时分离效果与回收率效果最好,各化合物的回收率范围均在国标要求的内标回收率范围之内。最终选择硫掺杂氮化碳与硅藻土质量比为27:73。

29.表2为二噁英和二恶英类多氯联苯过柱后的回收率。

[0030][0031]

下面结合具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等效形式的修改均落于本技术所附权利要求所限定的范围。

[0032]

一、实施例:

[0033]

净化柱填料的筛选

[0034]

选取常见的氮化碳、硫掺杂氮化碳和磷掺杂氮化碳,按照二噁英常规净化材料活性炭与硅藻土18:82的比例进行混合,然后称取1g分别装入底部装有筛板和0.5g无水硫酸钠的固相萃取空管中,上层再装入0.5g无水硫酸钠和筛板,制成三种二噁英净化柱,将净化柱提前用20ml正己烷活化,取除脂后的含有二噁英和二恶英类多氯联苯的净化液体上样,先用50ml正己烷洗脱二恶英类多氯联苯,后用80ml甲苯洗脱二噁英,分别接取两种洗脱溶剂。旋蒸、氮吹、转移至内衬管、氮吹至干、加入15ul壬烷、5ul后内标is复溶上机。以27种化

合物的回收率进行净化填料的评价依据。

[0035]

由图2可见,测试的三种氮化碳中掺杂硫氮化碳的分离效果最好和回收率最高,但依然有

13c12-2,3,7,8-tcdd、

13c12-1,2,3,7,8-pecdf、

13c12-2,3,4,7,8-pecdf、

13c12-1,2,3,7,8-pecdd四个小分子的二噁英没有满足要求,可以通过调整分散剂硅藻土的比例和洗脱溶剂的使用量进一步优化。

[0036]

净化填料的复配

[0037]

本发明发现不同比例的硅藻土可以对硫掺杂氮化碳的吸附性能产生影响,通过调整硅藻土的比例可以取得更加完美的净化效果和回收效果。因此选择将硫掺杂氮化碳与硅藻土复配,作为二噁英净化柱的填料。

[0038]

实施例1:二噁英应净化分离柱的原料与制备

[0039]

原料:

[0040]

三聚硫氰酸:国药集团化学试剂有限公司

[0041]

硫掺杂氮化碳:通过三聚硫氰酸制备,制备方法上述有描述。

[0042]

硅藻土:购买自国药集团化学试剂有限公司

[0043]

柱管:容量为10ml,内径为1cm,长度为20cm,

[0044]

筛板:孔径为10μm的聚乙烯筛板;

[0045]

填料:粒径为100~400目的硅藻土与硫掺杂氮化碳的混匀制备而得。

[0046]

(2)制备:

[0047]

将硫掺杂氮化碳与硅藻土按照质量比为27:73进行配置,然后放入摇床震荡2h以充分混匀。净化柱由下往上依次安装筛板,0.5g无水硫酸镁、1g硫掺杂氮化碳与硅藻土的复配填料、0.5g无水硫酸镁、筛板,其中,上筛板、下筛板与柱管过盈配合安装,压紧即得。

[0048]

实施例2:二噁英应净化分离柱的原料与制备

[0049]

(1)原料:与实施例1中一致

[0050]

(2)制备:

[0051]

将硫掺杂氮化碳与硅藻土按照质量比为23:77进行配置,然后放入摇床震荡2h以充分混匀。净化柱由下往上依次安装筛板,0.5g无水硫酸镁、1g硫掺杂氮化碳与硅藻土的复配填料、0.5g无水硫酸镁、筛板,其中,上筛板、下筛板与柱管过盈配合安装,压紧即得。

[0052]

实施例3:二噁英应净化分离柱的原料与制备

[0053]

(1)原料:与实施例1中一致

[0054]

(2)制备:将硫掺杂氮化碳与硅藻土按照质量比为18:82进行配置,然后放入摇床震荡2h以充分混匀。净化柱由下往上依次安装筛板,0.5g无水硫酸镁、1g硫掺杂氮化碳与硅藻土的复配填料、0.5g无水硫酸镁、筛板,其中,上筛板、下筛板与柱管过盈配合安装,压紧即得。

[0055]

对比实例1~3制得的净化柱,发现实例3制得的净化柱效果最好,由此可知,将硫掺杂氮化碳与硅藻土的的配比以27:73进行组合,制得的填料装填二噁英净化柱可以达到较好的净化分离效果。

[0056]

二、对比例:

[0057]

价格对比

[0058]

材料净化一个样品的成本/元净化效果

活性炭约80元不稳定硫掺杂氮化碳约1元稳定

[0059]

三、应用列:利用实例1制得的二噁英净化分离柱对螃蟹样品进行净化。

[0060]

(1)准确称取5g冷冻干燥的饲料或农产品于ase萃取池中,加入10ul的lcs内标,用正己烷和二氯甲烷溶剂(1:1)提取3次。

[0061]

(2)将提取液旋蒸后正己烷复溶过复合硅胶柱进行初步除脂净化,该柱用取内径300mm

×

15mm具塞板的玻璃柱从下到上依次加入活性硅胶1g,碱性硅胶4g,活性硅胶1g,低配酸性硅胶4g,高配酸性硅胶4g,活性硅胶2g,无水硫酸钠2cm;加入80ml正己烷淋洗;待淋洗液离填料处1~2mm左右,加入上述浓缩液,除脂烧瓶每次用2~3ml正己烷润洗3次,再用100ml正己烷进行洗脱,用一个250ml平底烧瓶接收浓缩液和洗脱液;洗脱液用旋转蒸发仪浓缩至3~5ml备用。

[0062]

(3)将实列1制得的氮化碳柱用20ml正己烷活化,取上述溶液上样,先用50ml正己烷洗脱二恶英类多氯联苯,后用80ml甲苯洗脱二噁英,分别接取两种洗脱溶剂。旋蒸、氮吹、转移至内衬管、氮吹至干、加入15ul壬烷、5ul后内标is复溶上机。

[0063]

使用硫掺杂氮化碳制备的二噁英净化分离柱对实际样品的净化效果见图5和图6,如图所示,通过本发明制备的净化柱优于传统活性炭柱,可以净化分离的二噁英。

[0064]

图5中:1,

13c12-2,3,7,8-tcdf;2,

13c12-2,3,4-tcdd;3,

13c12-2,3,7,8-tcdf;4,

13c12-1,2,3,7,8-pecdf;5,

13c12-2,3,4,7,8-pecdf;6,

13c12-1,2,3,7,8-pecdd;7,

13c12-1,2,3,4,7,8-hxcdf;8,

13c12-1,2,3,6,7,8-hxcdf;9,

13c12-2,3,4,6,7,8-hxcdf;10,

13c12-1,2,3,7,8,9-hxcdf;11,

13c12-1,2,3,4,7,8-hxcdd;12,

13c12-1,2,3,6,7,8-hxcdd;13,

13c12-1,2,3,7,8,9-hxcdd;14,

13c12-1,2,3,4,6,7,8-hpcdf;15,

13c12-1,2,3,4,7,8,9-hpcdf;16,

13c12-1,2,3,4,6,7,8-hpcdd。

[0065]

图6中:1,

13c12-3,4,4,5-tepcb;2,

13c12-3,3,4,4-tepcb;3,

13c12-2,3,4,4,5-hxpcb;4,

13c12-2,3,4,4,5-pepcb;5,

13c12-2,3,4,4,5-pepcb;6,

13c12-2,3,4,4,5-pepcb;7,

13c12-3,3,4,4,5-pepcb;8,

13c12-2,2,4,4,6,6-hxpcb;9,

13c12-2,3,3,4,4,5-hxpcb;10,

13c12-2,3,4,4,5,5,-hxpcb;11,

13c12-3,3,4,4,5,5-hxpcb;12,

13c12-2,3,3,4,4,5,5-hppcb。

[0066]

上述实施例对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效结构变化,均包含于本发明的权利范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。