一种同时降低钒铁合金中p和mn含量的方法

技术领域

1.本发明具体涉及钒铁冶炼技术领域,具体是一种同时降低钒铁合金中p和mn含量的方法。

背景技术:

2.根据国标gb/t4139-2012要求,fev80合金中p含量≤0.06%,mn含量≤0.5%。不论是下游钢厂还是国标都对p元素和mn元素质量百分比为提出了要求。钒铁合金在冶炼过程中加入了大量的夹带钢渣或钒渣的粒子钢,作为一种回收铁料替代钢屑时能显著降低fev80合金钒铁冶炼原料成本。由于钒铁冶炼原料中的mn元素主要由粒子钢携带的钢渣或钒渣带入,在电加热铝热还原体系条件下,95%以上的mn元素和p元素都会被还原进入钒铁合金,导致fev80钒铁合金中mn和p杂质元素偏高,影响产品的品牌信誉和销路。为了降低钒铁合金中的杂质mn和p含量,现有的冶炼操作人员仅仅考虑通过造渣和改变通电制度,但是从元素不灭和物质守恒的角度上看,这些手段都不能从根本上解决fev80合金中mn和p杂质元素偏高的问题。

3.因此,为了解决上述问题,通过查找资料可知:

4.专利文献:一种低磷钒铁的生产方法(申请号:cn200910064653.5)提供了一种低磷钒铁的生产方法,一种低磷钒铁的生产方法,以五氧化二钒为原料,以硅铁和铝为还原剂,在碱性电弧中,经还原、精炼得到钒铁产品,其中,将炉料分五批加入炼钢电弧炉中经四期还原,一期精炼得到产品,还原过程中调整炉渣碱度为2.0~2.5,温度为1550~1660度。但是该发明的炉渣碱度明显偏高,不适合钒铁冶炼过程铝热还原体系的脱磷,还容易导致钒铁冶炼收率降低。

5.专利文献:低mn含量fev50的制备方法(申请号:cn201711465812.3)具体涉及一种低mn含量fev50的制备方法。本发明所要解决的技术问题是提供一种低mn含量fev50的制备方法,包括以下步骤:对常规倾翻炉电铝热法冶炼fev50的工艺进行调整,具体调整为:控制引弧电压为150-190v,电流为16000-24000a;控制贫渣电压为120-160v,电流为18000-26000a;控制精炼电压为110-150v,电流14000-22000a。本发明方法通过控制合适的电流、电压,得到低锰含量的fev50。该发明仅仅通过控制电加热条件,不能从根本上获得低mn含量的fev50。

技术实现要素:

6.本发明的目的在于提供一种同时降低钒铁合金中p和mn含量的方法,以解决上述背景技术中提出的现有的冶炼操作人员仅仅考虑通过造渣和改变通电制度,但是从元素不灭和物质守恒的角度上看,这些手段都不能从根本上解决fev80合金中mn和p杂质元素偏高的问题的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种同时降低钒铁合金中p和mn含量的方法,包括以下步骤:

9.s10、将粗选粒子钢和含浮选药剂的水溶液加入浮选机中进行充气反浮选,含浮选药剂的水溶液与粗选粒子钢的质量比为1-5:20-50;

10.s20、浮选并刮除、收集夹带高锰高磷矿物的泡沫,直至泡沫不再产生,溶液中无悬浮物;

11.s30、过滤获得湿钢粒;

12.s40、对过滤获得的湿钢粒进行火焰烘烤脱水,脱除水分至0.01%以下并分解残余浮选药剂,获得干燥的洁净钢粒;

13.s50、将洁净钢粒与钢屑进行混合获得复合铁源,将含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金。

14.作为本发明进一步的方案:步骤s10中,浮选机的充气量为0.4-0.8ml/min;含浮选药剂的水溶液中,浮选药剂的含量为5-20%;

15.作为本发明再进一步的方案:浮选药剂为ph调整剂、起泡剂、分散剂和捕收剂的组合,ph调整剂:起泡剂:分散剂:捕收剂的质量比为1-15:1-6:2-5:10-25;

16.作为本发明再进一步的方案:ph调整剂为碳酸钠,起泡剂为十二烷基苯磺酸钠,分散剂为硅酸钠,捕收剂为邻苯二甲酸酯。

17.作为本发明再进一步的方案:步骤s10中,粗选粒子钢来自于钢渣或钒渣干式球磨加工车间,粗选粒子钢中,p元素质量百分比0.05%-5.5%,95%-98%的p赋存在夹带钢渣或钒渣中的磷酸钙和/或磷灰石等矿物中;mn元素质量百分比为2.5-5.5%,95%-99%的mn在夹带钢渣或钒渣中以橄榄石相、钙铁辉石相形式存在,粒子钢夹带钢渣或钒渣质量15%-20%,余量为金属铁。

18.作为本发明再进一步的方案:步骤s30中,过滤得到的滤液加入浮选机中循环利用。

19.作为本发明再进一步的方案:步骤s40中,对湿钢粒进行火焰烘烤的温度为100-300℃;另外,在洁净钢粒中,p元素质量百分比为0.005-0.02%,mn元素质量百分比为0.05-0.10%,余量为金属铁。

20.作为本发明再进一步的方案:步骤s50中,洁净钢粒与钢屑的质量比为5-10:1-5,含钒物料中,p元素质量百分比为0.01-0.05%且mn元素质量百分比为0.05-0.3%;

21.作为本发明再进一步的方案:含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=100-120:20-30:10-15的混合物。

22.与现有技术相比,本发明的有益效果是:

23.(1)利用含磷矿物和含锰矿物表面携带大量ca

2

的特性,浮选药剂中部分阴离子与ca

2

发生螯合作用进行粒子钢预除杂,实现了同时预脱磷锰,最终合金p含量降低了0.01-0.06个百分点,合金mn含量降低了0.19-0.36个百分点。

24.(2)借助钢粒与钢渣或钒渣的密度大小差异,采用充气反浮选的方式进行除杂,最终杂质从溶液中浮游态进而转入泡沫中聚集,刮去泡沫即可带走含磷含锰杂质,与常规的容易想到的惯用手段直接水洗除杂的方式相比除杂效率高且大幅节约了洗涤用水水量;

25.(3)实现了粒子钢预处理除杂-用于冶炼低磷低锰fev80合金的新途径,一定程度上可以缓解钒氧化物原料磷负荷和锰负荷带来的冶炼压力,从根本上消除了磷氧化物和锰氧化物等物质在铝热还原反应中带来的额外铝耗,有助于提高铝质还原剂的利用效率,钒

收率提高至97%以上,钒冶炼收率提高了0.17-0.44个百分点,吨产品铝耗降低了11-27kg/吨钒铁。

附图说明

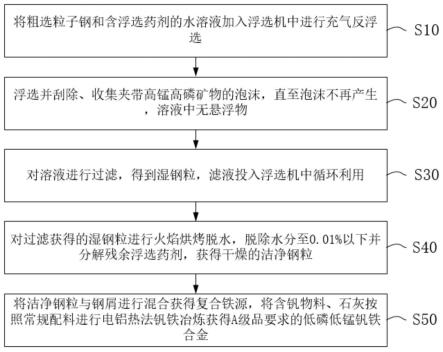

26.图1为同时降低钒铁合金中p和mn含量的方法的流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.请参阅图1,本发明实施例中,一种同时降低钒铁合金中p和mn含量的方法,包括以下步骤:

30.s10、将粗选粒子钢和含浮选药剂的水溶液加入浮选机中进行充气反浮选,含浮选药剂的水溶液与粗选粒子钢的质量比为5:20;

31.s20、浮选并刮除、收集夹带高锰高磷矿物的泡沫,直至泡沫不再产生,溶液中无悬浮物;

32.s30、过滤获得湿钢粒;

33.s40、对过滤获得的湿钢粒进行火焰烘烤脱水,脱除水分至0.01%以下并分解残余浮选药剂,获得干燥的洁净钢粒;

34.s50、将洁净钢粒与钢屑进行混合获得复合铁源,将含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金。

35.在本发明实施例步骤s10中,浮选机的充气量为0.4ml/min;含浮选药剂的水溶液中,浮选药剂的含量为5%;

36.进一步的,浮选药剂为起泡剂和捕收剂的组合,起泡剂:捕收剂的质量比为15:25;

37.再进一步的,起泡剂为十二烷基苯磺酸钠,捕收剂为邻苯二甲酸酯。

38.在本发明实施例步骤s10中,粗选粒子钢来自于钢渣或钒渣干式球磨加工车间,粗选粒子钢中,p元素质量百分比0.05%%,98%的p赋存在夹带钢渣或钒渣中的磷酸钙和/或磷灰石等矿物中;mn元素质量百分比为5.5%,99%的mn在夹带钢渣或钒渣中以橄榄石相、钙铁辉石相形式存在,粒子钢夹带钢渣或钒渣质量20%,余量为金属铁。

39.还有,在本发明实施例步骤s30中,过滤得到的滤液加入浮选机中循环利用。

40.在本发明实施例步骤s40中,对湿钢粒进行火焰烘烤的温度为300℃;另外,在洁净钢粒中,p元素质量百分比为0.02%,mn元素质量百分比为0.10%,余量为金属铁。

41.在本发明实施例步骤s50中,洁净钢粒与钢屑的质量比为5:1,含钒物料中,p元素质量百分比为0.01%且mn元素质量百分比为0.3%;

42.进一步的,含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=100:20:10的混合物。

43.实施例2

44.请参阅图1,本发明实施例中,一种同时降低钒铁合金中p和mn含量的方法,包括以下步骤:

45.s10、将粗选粒子钢和含浮选药剂的水溶液加入浮选机中进行充气反浮选,含浮选药剂的水溶液与粗选粒子钢的质量比为1:50;

46.s20、浮选并刮除、收集夹带高锰高磷矿物的泡沫,直至泡沫不再产生,溶液中无悬浮物;

47.s30、过滤获得湿钢粒;

48.s40、对过滤获得的湿钢粒进行火焰烘烤脱水,脱除水分至0.01%以下并分解残余浮选药剂,获得干燥的洁净钢粒;

49.s50、将洁净钢粒与钢屑进行混合获得复合铁源,将含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金。

50.在本发明实施例步骤s10中,浮选机的充气量为0.8ml/min;含浮选药剂的水溶液中,浮选药剂的含量为20%;

51.进一步的,浮选药剂为起泡剂和捕收剂的组合,起泡剂:捕收剂的质量比为1:10;

52.再进一步的,起泡剂为十二烷基苯磺酸钠,捕收剂为邻苯二甲酸酯。

53.在本发明实施例步骤s10中,粗选粒子钢来自于钢渣或钒渣干式球磨加工车间,粗选粒子钢中,p元素质量百分比5.5%,95%的p赋存在夹带钢渣或钒渣中的磷酸钙和/或磷灰石等矿物中;mn元素质量百分比为2.5%,95%的mn在夹带钢渣或钒渣中以橄榄石相、钙铁辉石相形式存在,粒子钢夹带钢渣或钒渣质量15%,余量为金属铁。

54.还有,在本发明实施例步骤s30中,过滤得到的滤液加入浮选机中循环利用。

55.在本发明实施例步骤s40中,对湿钢粒进行火焰烘烤的温度为300℃;另外,在洁净钢粒中,p元素质量百分比为0.005%,mn元素质量百分比为0.05%,余量为金属铁。

56.在本发明实施例步骤s50中,洁净钢粒与钢屑的质量比为10:5,含钒物料中,p元素质量百分比为0.05%且mn元素质量百分比为0.05%;

57.进一步的,含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=100:20-30:15的混合物。

58.实施例3

59.请参阅图1,本发明实施例中,一种同时降低钒铁合金中p和mn含量的方法,包括以下步骤:

60.s10、将粗选粒子钢和含浮选药剂的水溶液加入浮选机中进行充气反浮选,含浮选药剂的水溶液与粗选粒子钢的质量比为1:50;

61.s20、浮选并刮除、收集夹带高锰高磷矿物的泡沫,直至泡沫不再产生,溶液中无悬浮物;

62.s30、过滤获得湿钢粒;

63.s40、对过滤获得的湿钢粒进行火焰烘烤脱水,脱除水分至0.01%以下并分解残余浮选药剂,获得干燥的洁净钢粒;

64.s50、将洁净钢粒与钢屑进行混合获得复合铁源,将含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金。

65.在本发明实施例步骤s10中,浮选机的充气量为0.6ml/min;含浮选药剂的水溶液

中,浮选药剂的含量为20%;

66.进一步的,浮选药剂为起泡剂和捕收剂的组合,起泡剂:捕收剂的质量比为1:25;

67.再进一步的,起泡剂为十二烷基苯磺酸钠,捕收剂为邻苯二甲酸酯。

68.在本发明实施例步骤s10中,粗选粒子钢来自于钢渣或钒渣干式球磨加工车间,粗选粒子钢中,p元素质量百分比0.3%,95%的p赋存在夹带钢渣或钒渣中的磷酸钙和/或磷灰石等矿物中;mn元素质量百分比为4.0%,99%的mn在夹带钢渣或钒渣中以橄榄石相、钙铁辉石相形式存在,粒子钢夹带钢渣或钒渣质量15%%,余量为金属铁。

69.还有,在本发明实施例步骤s30中,过滤得到的滤液加入浮选机中循环利用。

70.在本发明实施例步骤s40中,对湿钢粒进行火焰烘烤的温度为200℃;另外,在洁净钢粒中,p元素质量百分比为0.005%,mn元素质量百分比为0.05%,余量为金属铁。

71.在本发明实施例步骤s50中,洁净钢粒与钢屑的质量比为10:1,含钒物料中,p元素质量百分比为0.01%且mn元素质量百分比为0.3%;

72.进一步的,含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=120:25:15的混合物。

73.实施例4

74.请参阅图1,本发明实施例中,一种同时降低钒铁合金中p和mn含量的方法,包括以下步骤:

75.s10、将粗选粒子钢和含浮选药剂的水溶液加入浮选机中进行充气反浮选,含浮选药剂的水溶液与粗选粒子钢的质量比为1:20;

76.s20、浮选并刮除、收集夹带高锰高磷矿物的泡沫,直至泡沫不再产生,溶液中无悬浮物;

77.s30、过滤获得湿钢粒;

78.s40、对过滤获得的湿钢粒进行火焰烘烤脱水,脱除水分至0.01%以下并分解残余浮选药剂,获得干燥的洁净钢粒;

79.s50、将洁净钢粒与钢屑进行混合获得复合铁源,将含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金。

80.在本发明实施例步骤s10中,浮选机的充气量为0.6ml/min;含浮选药剂的水溶液中,浮选药剂的含量为5%;

81.进一步的,浮选药剂为起泡剂和捕收剂的组合,起泡剂:捕收剂的质量比为15:25;

82.再进一步的,起泡剂为十二烷基苯磺酸钠,捕收剂为邻苯二甲酸酯。

83.在本发明实施例步骤s10中,粗选粒子钢来自于钢渣或钒渣干式球磨加工车间,粗选粒子钢中,p元素质量百分比5.5%,98%的p赋存在夹带钢渣或钒渣中的磷酸钙和/或磷灰石等矿物中;mn元素质量百分比为2.5%,95%%的mn在夹带钢渣或钒渣中以橄榄石相、钙铁辉石相形式存在,粒子钢夹带钢渣或钒渣质量20%,余量为金属铁。

84.还有,在本发明实施例步骤s30中,过滤得到的滤液加入浮选机中循环利用。

85.在本发明实施例步骤s40中,对湿钢粒进行火焰烘烤的温度为300℃;另外,在洁净钢粒中,p元素质量百分比为0.02%,mn元素质量百分比为0.10%,余量为金属铁。

86.在本发明实施例步骤s50中,洁净钢粒与钢屑的质量比为10:1,含钒物料中,p元素质量百分比为0.05%且mn元素质量百分比为0.05%;

87.进一步的,含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=120:20:10的混合物。

88.对比实施例1

89.将未经过预处理的粒子钢与钢屑按照5:1的质量比进行混合获得复合铁源,与p含量0.01%且mn含量0.3%的含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金,其中含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=100:20:10的混合物。

90.对比实施例2

91.将未经过预处理的粒子钢与钢屑按照10:5的质量比进行混合获得复合铁源,与p含量0.05%且mn含量0.05%的含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金,其中含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=100:30:15的混合物。

92.对比实施例3

93.将未经过预处理的粒子钢与钢屑按照10:1的质量比进行混合获得复合铁源,与p含量0.01%且mn含量0.3%的含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金,其中含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=120:25:15的混合物。

94.对比实施例4

95.将未经过预处理的粒子钢与钢屑按照10:1的质量比进行混合获得复合铁源,与p含量0.05%且mn含量0.05-0.3%的含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得a级品要求的低磷低锰钒铁合金,其中含钒物料为片钒:钒铝合金细粉:精制尾渣还原料=120:20:10的混合物。

96.测试例1

97.测定实施例1-4和对比例1-4中常规冶炼结束后的钒冶炼收率、吨产品铝耗和合金中的p含量和mn含量。

98.其中,钒冶炼收率的测定方法为:成品钒铁合金中钒元素总量与含钒氧化物带入的钒元素总量的比值的百分数;

99.吨产品铝耗的测定方法为:单炉入炉铝质还原剂的消耗量与钒铁合金饼质量的比值;

100.钒铁合金中p含量的测定方法为:国标分析方法gb/t8704.7-2009钼蓝光度法测定钒铁中p含量;

101.钒铁合金中mn含量的测定方法为:国标分析方法gb/t8704.9-2009高碘酸钾光度法和火焰原子吸收光谱法测定钒铁中mn含量。

102.对实施例1-4和对比例1-4中不同炉次冶炼情况和合金中p含量和mn含量进行统计,发现本发明实施例各项指标比较优良,相关对比数据如表1所示:

103.表1

[0104][0105][0106]

通过表1的结果可以看出,采用本发明的方法,钒收率提高至97%以上,钒冶炼收率提高了0.17-0.44个百分点,吨产品铝耗降低了11-27kg/吨钒铁,合金p含量降低了0.01-0.06个百分点,合金mn含量降低了0.19-0.36个百分点。

[0107]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0108]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员

可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。