1.本发明属于氯代特戊酰氯残液回收领域,具体的说是一种特戊酰氯的制备工艺及残液回收利用装置。

背景技术:

2.特戊酰氯广泛地应用在医药、农药及有机合成工业中,是生产氨苄三水酸、羟氨苄三水酸、头孢唑啉类半合成抗生素的关键原料;同时它也是生产农药烯唑醇、烯效唑、多效唑等的基本原料;是合成聚合引发剂过氧新戊酸叔丁基酯的原料;它也应用在特戊酸氯甲酯的有机合成中,随着我国半合成抗生素品种的不断发展和新的应用领域的不断开发,三甲基乙酰氯的需求量不断增大。

3.根据公开号为cn112250559a氯代特戊酰氯残液回收再利用工艺,将氯代特戊酰氯残液、乙酸和钯碳催化剂加入反应罐中,开启搅拌,升温至70-80℃,通入氢气,在130-140℃条件下进行加氢还原反应,直至无氯化氢逸出,反应结束,得到反应液;对反应液进行过滤,钯碳催化剂过滤后套入下批反应,滤液经过精馏,得到乙酸和氯代特戊酸,乙酸套入下批反应,氯代特戊酸作为产品。该发明的氯代特戊酰氯残液回收再利用工艺,仅进行一步反应,将氯代特戊酰氯蒸馏残液通过加氢还原制得氯代特戊酸,给酰氯类生产企业减轻了环保压力,提高了企业的经济效益。

4.现有技术中,为了对特戊酰氯的残液进行有效利用,需要对特戊酰氯的残液进行处理,得到氯代特戊酸,为了提高制备过程中原料的反应效率,需要加入钯碳催化剂,为了有效提高催化剂的催化效率,催化剂的颗粒粒径越小效果会更好,但是如果催化剂的颗粒粒径过小时,完成反应工作后,对催化剂的回收再利用较为困难,且过滤后,催化剂也很容易部分流失问题。

5.为此,本发明提供一种特戊酰氯的制备工艺及残液回收利用装置。

技术实现要素:

6.为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

7.本发明解决其技术问题所采用的技术方案是:本发明所述一种制备特戊酰氯的残液回收利用装置,包括固定架、处理罐和处理块;所述固定架的表面固连有处理罐;所述处理罐的侧面靠近处理罐的底部位置固连有进气管;所述处理罐的侧面靠近处理罐的顶部位置固连有出气管;所述处理罐的顶面固连有进液管;所述处理罐的底面固连有处理块;所述处理块的内部开设有处理腔;所述处理腔与处理罐的内部之间连有连管;所述处理块的侧面固连有排管;所述处理腔的内部开设有均匀布置的控制槽;所述控制槽的内部均滑动连接有控制块;所述控制块的表面均开设有通孔;所述控制槽的槽底均固连有电动推杆;所述控制块之间共同固连有同一个过滤块;所述过滤块为波浪形结构设计,且过滤块两端均固连于处理腔的内表面;工作时,为了对特戊酰氯的残液进行有效利用,需要对特戊酰氯的残液进行处理,得到氯代特戊酸,为了提高制备过程中原料的反应效率,需要加入钯碳催化

剂,为了有效提高催化剂的催化效率,催化剂的颗粒粒径越小效果会更好,但是如果催化剂的颗粒粒径过小时,完成反应工作后,对催化剂的回收再利用较为困难,且过滤后,催化剂也很容易部分流失问题;首先将首先将乙酸加入处理罐中,再向处理罐的内部加入氯代特戊酰氯残液,然后再向容器的内部导入钯碳催化剂,控制对处理罐的内部进行搅拌,通过处理罐一侧位置的进气管向着处理罐的内部不断的导入氢气,通过加氢还原反应,使得无氯化氢完全逸出,得到处理液,将反应后得到处理液通过连管导入处理块的内部处理腔,经过处理腔内部的过滤块过滤,然后过滤后的处理液从排管片排出,通过过滤块的波浪形结构设计,在进行过滤时,可以通过控制电动推杆,电动推杆会带动控制块在控制槽的内部滑动,控制块会带动过滤块移动变形,最终部分控制块导出控制槽,使得控制块表面的通孔位于处理腔的内部,通孔可以直接起到导通作用,该位置的处理液不会经过过滤块的过滤,通过本发明可以控制对处理液的过滤层数,实现对过滤过程的控制,当需要对过滤效率要求较高时,可以通过减少过滤层数来提高过滤效率,当对于过滤质量要求较高时,通过保证多层过滤来提高过滤效果。

8.优选的,所述过滤块的表面开设有均匀布置的安装孔;所述安装孔的内部均固连有过滤板,且靠近排管方向过滤板的过滤网孔逐级递减;工作时,通过在过滤块的表面设置过滤板,且不同的过滤板过滤网孔通过不断的变化,来实现对不同粒径大小的催化剂进行过滤,通过控制不同位置的控制块,来实现不通过过滤网孔的过滤板调节,使得大颗粒的催化剂可以在前期被过滤下来,减少催化剂在同一位置过度堆积,提高过滤效率,同时也可以应对不同粒径催化剂的过滤。

9.优选的,所述过滤块的表面靠近底部控制块位置均固连有第一进排管;所述处理腔的内部底面相对于顶部控制块位置固连有第二进排管,且第一进排管和第二进排管均外接动力源;工作时,通过设置第一进排管和第二进排管,首先通过动力源控制第一进排管导入过滤后的处理液,同时第二进排管向外吸出处理液,工作一段时间后,控制第二进排管导入处理液,第一进排管向外吸出处理液,通过该切换导流的方法,可以快速清除过滤板两侧侧面的吸附的催化剂,实现对处理腔内部的快速清理。

10.优选的,所述处理腔的内部底面于连管的底部位置开设有排槽;所述排槽的内部滑动连接有排盒;所述排槽的顶部开口位置固连有压力阀;工作时,通过设置排盒,在对处理液进行过滤时,大量的催化剂在连管底部位置被过滤下来,这些蓄积的催化剂会增大流阻,当堆积的催化剂过多时,连管底部位置的处理腔内部压力增大,此时,压力作用下,压力阀短暂打开,多余的催化剂夹杂着部分处理液通过压力阀导入底部位置的排槽,进而通过排槽导入排盒的内部,实现对对于催化剂的短暂收集,保证过滤块的正常过滤工作。

11.优选的,所述排槽的内部顶面固连有导向块;所述导向槽的表面开设有流孔;所述导向块的表面开设有导向槽;所述导向槽的内部滑动连接有移动块;所述移动块的底面固连有浮球;工作时,当过多的催化剂和处理液导入排盒后,处理液的液面上升,为了避免处理液溢出问题,通过在排槽的内部设置浮球,处理液的液面升高后,处理液会使得浮球升高,最终浮球堵塞流孔,减少了处理液进一步流入排槽的内部,同时通过导向块在导向槽的内部滑动,处理液的液面较低时,浮球会和导向块移动向下移动,使得浮球移动到排槽的一侧位置,减少了催化剂大量直接落到浮球的表面,影响浮球浮动问题。

12.优选的,所述排盒的表面固连有磁铁;所述浮球的内部设有磁球;工作时,通过在

排盒的表面设置磁铁,且浮球的内部设置磁球,当浮球上浮到靠近磁铁位置时,磁铁会吸附磁球,通过磁球带动浮球,促进了浮球堵塞流孔的效果,同时当排盒被拉出后,浮球自动复位。

13.优选的,所述浮球的内部开设有浮腔;所述浮腔的内部设置磁球;所述流孔的内部于磁铁位置固连有金属块;所述金属块相对于流孔的一侧侧面开设有连槽;工作时,通过在流孔的内部设置金属块,当排盒被推入排槽的内部时,磁铁与金属块接触,金属块被磁化,随着处理液的液面升高,磁球靠近金属块,最终磁球会被吸附在金属块的连槽内部,由于磁球被吸入了流孔的内部,使得浮球变形,充分对流孔的底部开口进行封堵,提高封堵效果。

14.优选的,所述处理腔的内部顶面于第一进排管顶部位置固连有连绳;所述连绳的底面固连有球体;工作时,通过在处理腔的内部设置连绳和球体,当第一进排管导出处理液后,第一进排管喷出的处理液会向上冲击球体,使得球体摇摆,进而球体会撞击其两侧位置的过滤板,提高对过滤板的清理效果。

15.优选的,所述球体的两侧侧面均固连有导流板,且导流板均为弧形结构设计;工作时,通过在球体的表面固连有导流板,当第一进排管导入处理液后,处理液会受到球体以及球体表面的导流板作用,使得处理液可以向上运动的同时调整方向,进而部分处理液可以直接冲击其两侧位置的导过滤板,提高对过滤板的清理效率。

16.一种特戊酰氯的制备工艺,该制备工艺采用上述所述制备特戊酰氯的残液回收利用装置,该制备工艺包括以下步骤:

17.s1:首先将乙酸加入处理罐中,再向处理罐的内部加入氯代特戊酰氯残液,然后再向容器的内部导入钯碳催化剂,控制对处理罐的内部进行搅拌;

18.s2:控制处理罐内部的温度在65-85℃,通过处理罐一侧位置的进气管向着处理罐的内部不断的导入氢气,使得处理罐内部的温度升温至130-150℃,通过加氢还原反应,使得无氯化氢完全逸出,得到处理液;

19.s3:将反应后得到处理液通过连管导入处理块的内部处理腔,经过处理腔内部的过滤块过滤,然后过滤后的处理液从排管排出,最终过滤后的处理液经过精馏,得到乙酸和氯代特戊酸。

20.本发明的有益效果如下:

21.1.本发明所述的一种特戊酰氯的制备工艺及残液回收利用装置,通过设置固定架、处理罐和处理块;通过在处理罐的底部位置设有处理块,且处理块的内部设置过滤块,且过滤块与控制块之间相连,通过控制块可以控制对处理液的过滤层数,实现对过滤过程的控制,当需要对过滤效率要求较高时,可以通过减少过滤层数来提高过滤效率,当对于过滤质量要求较高时,通过保证多层过滤来提高过滤效果。

22.2.本发明所述的一种特戊酰氯的制备工艺及残液回收利用装置,通过设置第一进排管和第二进排管,首先通过动力源控制第一进排管导入过滤后的处理液,同时第二进排管向外吸出处理液,工作一段时间后,控制第二进排管导入处理液,第一进排管向外吸出处理液,通过该切换导流的方法,可以快速清除过滤板两侧侧面的吸附的催化剂,实现对处理腔内部的快速清理。

附图说明

23.下面结合附图对本发明作进一步说明。

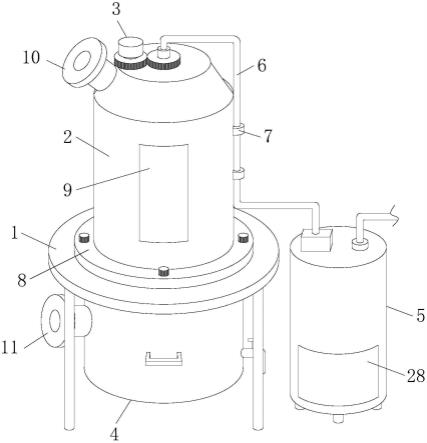

24.图1是本发明的立体图;

25.图2是本发明的主视图;

26.图3是图2中a处的局部放大视图;

27.图4是图3中b处的局部放大视图;

28.图5是图3中c处的局部放大视图;

29.图6是本发明的工艺流程图;

30.图中:固定架1、处理罐2、处理块3、进气管4、出气管5、进液管6、处理腔7、连管8、排管9、控制块10、通孔11、电动推杆12、过滤块13、过滤板14、第一进排管15、第二进排管16、排盒17、压力阀18、导向块19、流孔20、移动块21、浮球22、磁铁23、磁球24、金属块25、连槽26、连绳27、球体28、导流板29。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

32.实施例一

33.如图1-图3所示,本发明实施例所述的一种制备特戊酰氯的残液回收利用装置,包括固定架1、处理罐2和处理块3;所述固定架1的表面固连有处理罐2;所述处理罐2的侧面靠近处理罐2的底部位置固连有进气管4;所述处理罐2的侧面靠近处理罐2的顶部位置固连有出气管5;所述处理罐2的顶面固连有进液管6;所述处理罐2的底面固连有处理块3;所述处理块3的内部开设有处理腔7;所述处理腔7与处理罐2的内部之间连有连管8;所述处理块3的侧面固连有排管9;所述处理腔7的内部开设有均匀布置的控制槽;所述控制槽的内部均滑动连接有控制块10;所述控制块10的表面均开设有通孔11;所述控制槽的槽底均固连有电动推杆12;所述控制块10之间共同固连有同一个过滤块13;所述过滤块13为波浪形结构设计,且过滤块13两端均固连于处理腔7的内表面;工作时,为了对特戊酰氯的残液进行有效利用,需要对特戊酰氯的残液进行处理,得到氯代特戊酸,为了提高制备过程中原料的反应效率,需要加入钯碳催化剂,为了有效提高催化剂的催化效率,催化剂的颗粒粒径越小效果会更好,但是如果催化剂的颗粒粒径过小时,完成反应工作后,对催化剂的回收再利用较为困难,且过滤后,催化剂也很容易部分流失问题;首先将首先将乙酸加入处理罐2中,再向处理罐2的内部加入氯代特戊酰氯残液,然后再向容器的内部导入钯碳催化剂,控制对处理罐2的内部进行搅拌,通过处理罐2一侧位置的进气管4向着处理罐2的内部不断的导入氢气,通过加氢还原反应,使得无氯化氢完全逸出,得到处理液,将反应后得到处理液通过连管8导入处理块3的内部处理腔7,经过处理腔7内部的过滤块13过滤,然后过滤后的处理液从排管9片排出,通过过滤块13的波浪形结构设计,在进行过滤时,可以通过控制电动推杆12,电动推杆12会带动控制块10在控制槽的内部滑动,控制块10会带动过滤块13移动变形,最终部分控制块10导出控制槽,使得控制块10表面的通孔11位于处理腔7的内部,通孔11可以直接起到导通作用,该位置的处理液不会经过过滤块13的过滤,通过本发明可以控制对处理液的过滤层数,实现对过滤过程的控制,当需要对过滤效率要求较高时,可以通过减少

过滤层数来提高过滤效率,当对于过滤质量要求较高时,通过保证多层过滤来提高过滤效果。

34.所述过滤块13的表面开设有均匀布置的安装孔;所述安装孔的内部均固连有过滤板14,且靠近排管9方向过滤板14的过滤网孔逐级递减;工作时,通过在过滤块13的表面设置过滤板14,且不同的过滤板14过滤网孔通过不断的变化,来实现对不同粒径大小的催化剂进行过滤,通过控制不同位置的控制块10,来实现不通过过滤网孔的过滤板14调节,使得大颗粒的催化剂可以在前期被过滤下来,减少催化剂在同一位置过度堆积,提高过滤效率,同时也可以应对不同粒径催化剂的过滤。

35.所述过滤块13的表面靠近底部控制块10位置均固连有第一进排管15;所述处理腔7的内部底面相对于顶部控制块10位置固连有第二进排管16,且第一进排管15和第二进排管16均外接动力源;工作时,通过设置第一进排管15和第二进排管16,首先通过动力源控制第一进排管15导入过滤后的处理液,同时第二进排管16向外吸出处理液,工作一段时间后,控制第二进排管16导入处理液,第一进排管15向外吸出处理液,通过该切换导流的方法,可以快速清除过滤板14两侧侧面的吸附的催化剂,实现对处理腔7内部的快速清理。

36.如图4所示,所述处理腔7的内部底面于连管8的底部位置开设有排槽;所述排槽的内部滑动连接有排盒17;所述排槽的顶部开口位置固连有压力阀18;工作时,通过设置排盒17,在对处理液进行过滤时,大量的催化剂在连管8底部位置被过滤下来,这些蓄积的催化剂会增大流阻,当堆积的催化剂过多时,连管8底部位置的处理腔7内部压力增大,此时,压力作用下,压力阀18短暂打开,多余的催化剂夹杂着部分处理液通过压力阀18导入底部位置的排槽,进而通过排槽导入排盒17的内部,实现对对于催化剂的短暂收集,保证过滤块13的正常过滤工作。

37.所述排槽的内部顶面固连有导向块19;所述导向槽的表面开设有流孔20;所述导向块19的表面开设有导向槽;所述导向槽的内部滑动连接有移动块21;所述移动块21的底面固连有浮球22;工作时,当过多的催化剂和处理液导入排盒17后,处理液的液面上升,为了避免处理液溢出问题,通过在排槽的内部设置浮球22,处理液的液面升高后,处理液会使得浮球22升高,最终浮球22堵塞流孔20,减少了处理液进一步流入排槽的内部,同时通过导向块19在导向槽的内部滑动,处理液的液面较低时,浮球22会和导向块19移动向下移动,使得浮球22移动到排槽的一侧位置,减少了催化剂大量直接落到浮球22的表面,影响浮球22浮动问题。

38.所述排盒17的表面固连有磁铁23;所述浮球22的内部设有磁球24;工作时,通过在排盒17的表面设置磁铁23,且浮球22的内部设置磁球24,当浮球22上浮到靠近磁铁23位置时,磁铁23会吸附磁球24,通过磁球24带动浮球22,促进了浮球22堵塞流孔20的效果,同时当排盒17被拉出后,浮球22自动复位。

39.所述浮球22的内部开设有浮腔;所述浮腔的内部设置磁球24;所述流孔20的内部于磁铁23位置固连有金属块25;所述金属块25相对于流孔20的一侧侧面开设有连槽26;工作时,通过在流孔20的内部设置金属块25,当排盒17被推入排槽的内部时,磁铁23与金属块25接触,金属块25被磁化,随着处理液的液面升高,磁球24靠近金属块25,最终磁球24会被吸附在金属块25的连槽26内部,由于磁球24被吸入了流孔20的内部,使得浮球22变形,充分对流孔20的底部开口进行封堵,提高封堵效果。

40.实施例二

41.如图5所示,对比实施例一,其中本发明的另一种实施方式为:所述处理腔7的内部顶面于第一进排管15顶部位置固连有连绳27;所述连绳27的底面固连有球体28;工作时,通过在处理腔7的内部设置连绳27和球体28,当第一进排管15导出处理液后,第一进排管15喷出的处理液会向上冲击球体28,使得球体28摇摆,进而球体28会撞击其两侧位置的过滤板14,提高对过滤板14的清理效果。

42.所述球体28的两侧侧面均固连有导流板29,且导流板29均为弧形结构设计;工作时,通过在球体28的表面固连有导流板29,当第一进排管15导入处理液后,处理液会受到球体28以及球体28表面的导流板29作用,使得处理液可以向上运动的同时调整方向,进而部分处理液可以直接冲击其两侧位置的导过滤板14,提高对过滤板14的清理效率。

43.如图6所示,一种特戊酰氯的制备工艺,该制备工艺采用上述所述制备特戊酰氯的残液回收利用装置,该制备工艺包括以下步骤:

44.s1:首先将乙酸加入处理罐2中,再向处理罐2的内部加入氯代特戊酰氯残液,然后再向容器的内部导入钯碳催化剂,控制对处理罐2的内部进行搅拌;

45.s2:控制处理罐2内部的温度在65-85℃,通过处理罐2一侧位置的进气管4向着处理罐2的内部不断的导入氢气,使得处理罐2内部的温度升温至130-150℃,通过加氢还原反应,使得无氯化氢完全逸出,得到处理液;

46.s3:将反应后得到处理液通过连管8导入处理块3的内部处理腔7,经过处理腔7内部的过滤块13过滤,然后过滤后的处理液从排管9排出,最终过滤后的处理液经过精馏,得到乙酸和氯代特戊酸。

47.工作时,首先将首先将乙酸加入处理罐2中,再向处理罐2的内部加入氯代特戊酰氯残液,然后再向容器的内部导入钯碳催化剂,控制对处理罐2的内部进行搅拌,通过处理罐2一侧位置的进气管4向着处理罐2的内部不断的导入氢气,通过加氢还原反应,使得无氯化氢完全逸出,得到处理液,将反应后得到处理液通过连管8导入处理块3的内部处理腔7,经过处理腔7内部的过滤块13过滤,然后过滤后的处理液从排管9片排出,通过过滤块13的波浪形结构设计,在进行过滤时,可以通过控制电动推杆12,电动推杆12会带动控制块10在控制槽的内部滑动,控制块10会带动过滤块13移动变形,最终部分控制块10导出控制槽,使得控制块10表面的通孔11位于处理腔7的内部,通孔11可以直接起到导通作用,该位置的处理液不会经过过滤块13的过滤;通过在过滤块13的表面设置过滤板14,且不同的过滤板14过滤网孔通过不断的变化,来实现对不同粒径大小的催化剂进行过滤,通过控制不同位置的控制块10,来实现不通过过滤网孔的过滤板14调节,使得大颗粒的催化剂可以在前期被过滤下来,减少催化剂在同一位置过度堆积,提高过滤效率,同时也可以应对不同粒径催化剂的过滤;首先通过动力源控制第一进排管15导入过滤后的处理液,同时第二进排管16向外吸出处理液,工作一段时间后,控制第二进排管16导入处理液,第一进排管15向外吸出处理液,通过该切换导流的方法,可以快速清除过滤板14两侧侧面的吸附的催化剂,实现对处理腔7内部的快速清理;在对处理液进行过滤时,大量的催化剂在连管8底部位置被过滤下来,这些蓄积的催化剂会增大流阻,当堆积的催化剂过多时,连管8底部位置的处理腔7内部压力增大,此时,压力作用下,压力阀18短暂打开,多余的催化剂夹杂着部分处理液通过压力阀18导入底部位置的排槽,进而通过排槽导入排盒17的内部,实现对对于催化剂的短暂

收集,保证过滤块13的正常过滤工作;当过多的催化剂和处理液导入排盒17后,处理液的液面上升,为了避免处理液溢出问题,通过在排槽的内部设置浮球22,处理液的液面升高后,处理液会使得浮球22升高,最终浮球22堵塞流孔20,减少了处理液进一步流入排槽的内部,同时通过导向块19在导向槽的内部滑动,处理液的液面较低时,浮球22会和导向块19移动向下移动,使得浮球22移动到排槽的一侧位置,减少了催化剂大量直接落到浮球22的表面,影响浮球22浮动问题;通过在排盒17的表面设置磁铁23,且浮球22的内部设置磁球24,当浮球22上浮到靠近磁铁23位置时,磁铁23会吸附磁球24,通过磁球24带动浮球22,促进了浮球22堵塞流孔20的效果,同时当排盒17被拉出后,浮球22自动复位;通过在流孔20的内部设置金属块25,当排盒17被推入排槽的内部时,磁铁23与金属块25接触,金属块25被磁化,随着处理液的液面升高,磁球24靠近金属块25,最终磁球24会被吸附在金属块25的连槽26内部,由于磁球24被吸入了流孔20的内部,使得浮球22变形,充分对流孔20的底部开口进行封堵,提高封堵效果;通过在处理腔7的内部设置连绳27和球体28,当第一进排管15导出处理液后,第一进排管15喷出的处理液会向上冲击球体28,使得球体28摇摆,进而球体28会撞击其两侧位置的过滤板14,提高对过滤板14的清理效果;通过在球体28的表面固连有导流板29,当第一进排管15导入处理液后,处理液会受到球体28以及球体28表面的导流板29作用,使得处理液可以向上运动的同时调整方向,进而部分处理液可以直接冲击其两侧位置的导过滤板14,提高对过滤板14的清理效率。

48.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

49.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

50.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。