1.本实用新型涉及抛光除锈拉丝技术领域,具体涉及一种用于加工新型钢丝辊所需条状钢丝束的扭丝机。

背景技术:

2.钢丝辊主要用于抛光除锈拉丝等行业,应用广泛。钢丝辊制作工艺主要有以下三种:单双钢带缠绕式、穿片式、穿片扭丝式。其中,单双钢带缠绕式钢丝辊最常见。

3.单双钢带缠绕式钢丝辊的生产过程为:将若干单根钢丝均匀排布在外钢带上,单钢带是将粗铁丝压在钢丝上,通过压丝轮将外钢带对折包住铁丝,钢丝就压在了铁丝下钢带u型槽中,形成钢丝带,双钢带是将内钢带压住钢丝,外钢带齿状透过钢丝缝隙压住内钢带固定,折成u型形成钢丝带然后缠绕在钢轴上,修剪钢丝外圆,使钢丝辊表面与轴同心,制作完成。

4.单.双钢带缠绕式制作方法简单,产品生产速度快,成本低,是最常用的一种制作方式,但钢丝经过钢带对折固定于钢带u型槽里,单根钢丝和钢带是硬固定,使用时钢丝摩擦工件,每根钢丝受力不断来回摇摆,在固定处疲劳折断,这种工艺制作的钢丝辊都是钢丝未摩擦消耗而大量折断,影响使用效果而淘汰,故使用寿命短。

5.因此发明人设计了一款新型钢丝辊,其生产工艺与单双钢带缠绕式钢丝辊的生产工艺相似;主要区别在于新型钢丝辊中外钢带上铺设的钢丝是以钢丝束形式存在的,每个钢丝束中包括大量细钢丝,且钢丝束包括固定端的平直段和活动端的螺旋段,螺旋段的细钢丝以螺旋方式缠绕在一起,避免细钢丝单根根部受力疲劳断丝。

6.现有技术中存在多种扭丝机,常规扭丝机的工作过程基本是:首先将一束钢丝同时穿过铁片孔和扭丝筒上穿丝孔,扭丝筒回拉与铁片孔错位,形成钢丝束对折,然后扭丝筒直接旋转,将一股细钢丝扭呈一束钢丝束,其中细钢丝整体呈螺旋状,在铁片孔中无法取下。

7.然而,新型钢丝辊中钢丝束要两端螺旋(活动端的螺旋段)中间平直(固定端的平直段)呈条状个体,通过常规的扭丝机无法加工成规定要求的钢丝束,因此需要设计一款新型扭丝机,使扭丝后的钢丝束包括固定端的平直段和活动端的螺旋段,且成单独个体条状钢丝束。

技术实现要素:

8.为克服现有技术的缺陷,本实用新型的目的在于提供一种用于加工新型钢丝辊所需条状钢丝束的扭丝机,使扭丝后的条状钢丝束包括固定端的平直段和活动端的螺旋段。

9.为此,本实用新型提出了一种用于加工新型钢丝辊所需条状钢丝束的扭丝机,包括组件安装架、一对送丝机头组件、一对扭丝机头组件、以及一对定位组件;所述组件安装架包括一对伺服机构一和一对伺服机构二;所述扭丝机头组件安装在所述伺服机构二上,并且一对所述扭丝机头组件共线设置;所述送丝机头组件安装在所述伺服机构一上,与所

述扭丝机头组件具有一个夹角。

10.所述扭丝机头组件具有扭丝筒和扭丝电机,所述扭丝筒与所述扭丝电机传动连接;而所述扭丝筒的前端圆周面上开设有对称设置的两个穿丝孔;所述送丝机头组件能向所述扭丝筒穿丝孔输送一束钢丝,且每束钢丝呈一定角度同时贯穿两个所述扭丝筒,使两束钢丝在穿丝孔内呈交叉分布;所述扭丝筒转动并随所述伺服机构二直线移动,将两束钢丝螺旋缠绕一起,形成钢丝束。

11.其中,所述定位组件设置在所述两个扭丝筒端部上下侧;所述定位组件具有压块和沿竖直方向延伸的定位气缸;所述压块用于压住所述钢丝束中部,使钢丝束中部的钢丝保持平直状态。

12.进一步,所述扭丝机头组件还包括顶丝杆和顶丝杆气缸,所述顶丝杆设置在所述扭丝筒中,且所述顶丝杆气缸与所述顶丝杆连接。

13.进一步,所述扭丝筒外侧还设有压丝杆和压丝杆气缸,所述压丝杆前端与所述穿丝孔位置相对,所述压丝杆后端与所述压丝杆气缸连接,且所述压丝杆气缸运动方向与所述扭丝杆轴线方向平行。

14.进一步,所述送丝机头组件包括送丝轮、送丝伺服电机、以及空心送丝竿;所述送丝伺服电机与所述送丝轮连接传动,钢丝束通过空心送丝竿送丝,所述空心送丝竿前端能随所述伺服机构一移动而延伸至所述穿丝孔中。

15.进一步,所述送丝机头组件还包括切丝刀和切丝气缸,所述切丝刀与所述切丝气缸连接,且所述切丝刀位于所述空心送丝竿后端外侧。

16.进一步,所述伺服机构一和伺服机构二均为导轨丝杆伺服电机组件,导轨丝杆伺服电机组件包括直线导轨、伺服电机、以及丝杠螺母。

17.进一步,所述压丝杆气缸和所述定位气缸还可以替换呈液压缸或直线电机。

18.本实用新型提供的用于加工新型钢丝辊所需条状钢丝束的扭丝机,通过定位组件中的压块压住所述钢丝束中部,使钢丝束中部的钢丝保持平直状态,形成新型结构的钢丝束,满足新型钢丝辊的生产要求;挺高压丝竿压住扭丝竿上由送丝竿送过来的钢丝侧部,避免钢丝跟随空心送丝竿后退;通过设置顶丝杆,增加钢丝与扭丝筒内壁摩擦,使钢丝更容易螺旋缠绕在一起,通过设置空心送丝竿,使钢丝能顺利穿过两个扭丝杆上个的扭丝孔,提高工作效率。

19.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

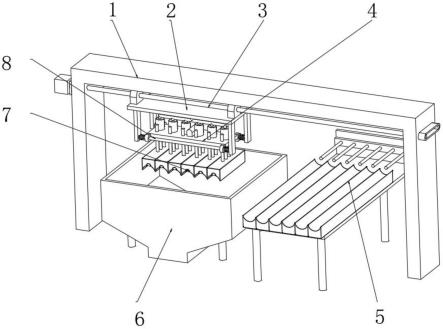

21.图1为本实用新型的扭丝机的结构示意图;

22.图2为本实用新型的扭丝机中组件安装架的俯视图;

23.图3为本实用新型的扭丝机中送丝机头组件和扭丝机头组件的俯视图;

24.图4为新型钢丝辊中双钢带刷丝带的断面图。

25.附图标记说明

26.1、组件安装架;2、送丝机头组件;3、扭丝机头组件;4、定位组件;6、双钢带刷丝带;11、伺服机构一;12、伺服机构二;13、直线导轨;14、伺服电机;15、丝杠螺母;21、送丝轮;22、送丝伺服电机;23、切丝刀;24、空心送丝竿;31、扭丝筒;32、顶丝杆;33、扭丝电机;34、顶丝杆气缸;35a、穿丝孔;36、压丝杆气缸;37、压丝杆;42、定位气缸;41、压块;61、平直段;62、螺旋段。

具体实施方式

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

28.如图1~图3所示,本实用新型的用于加工新型钢丝辊所需条状钢丝束的扭丝机,包括组件安装架1,组件安装架上具有一对伺服机构一11和一对伺服机构二12,伺服机构二12上安装有一对扭丝机头组件3,伺服机构一11上安装一对送丝机头组件2,定位组件4安装在两个伺服机构二12之间。

29.具体地,如图2所示,伺服机构一11和伺服机构二12均为导轨丝杆伺服电机组件,伺服机构一11和伺服机构二12均设有一个直线导轨13、伺服电机14、以及丝杠螺母15。其中,扭丝机头组件3安装在伺服机构二12上,并且一对扭丝机头组件共线设置;送丝机头组件2安装在伺服机构一上,与扭丝机头组件3具有一个夹角。

30.如图3所示,扭丝机头组件3具有扭丝筒31和扭丝电机33,扭丝筒31与扭丝电机传动连接;而扭丝筒的前端圆周面上开设有对称设置的两个穿丝孔35。送丝机头组件2向扭丝筒31中输送钢丝,当钢丝同时贯穿两个扭丝筒上的穿丝孔时,两束钢丝呈交叉分布;扭丝电机33驱动扭丝筒转动并随伺服机构二直线移动,可以将两束钢丝螺旋缠绕一起,形成钢丝束。

31.定位组件设置在两个扭丝筒端部上下侧;定位组件具有压块41和沿竖直方向延伸的定位气缸42;在扭丝筒31对钢丝旋拧前,压块压住钢丝束中部20mm,扭丝的时候不让这个20mm也跟着扭起来,使钢丝束中部的钢丝保持平直状态,进一步使成形后的钢丝束中部为平直状态的平直段61,钢丝束外端为螺旋形状的螺旋段62(如图4)。

32.其中,扭丝机头组件还包括压丝杆37和压丝杆气缸36;压丝杆前端与穿丝孔位置相对,压丝杆后端与压丝杆气缸连接,且压丝杆气缸运动方向与扭丝杆轴线方向平行。当钢丝贯穿穿丝孔后,压丝竿气缸工作,使压丝竿压住扭丝筒上由送丝竿送过来的钢丝侧部,避免钢丝跟随空心送丝竿24后退。

33.此外,扭丝机头组件还包括顶丝杆32和顶丝杆气缸34,顶丝杆设置在扭丝筒中,顶丝杆前部呈锥形,且顶丝杆气缸与顶丝杆连接;顶丝竿气缸驱动顶丝杆向中间移动,顶住交叉设置的两束钢丝;通过设置顶丝杆,增加钢丝与扭丝筒内壁摩擦,使钢丝更容易螺旋缠绕在一起,保证缠绕后的钢丝束结构紧凑,避免因钢丝松散而降低单根细钢丝的疲劳强度。

34.如图3所示,送丝机头组件2包括送丝轮21、送丝伺服电机22、以及空心送丝竿24;送丝伺服电机与送丝轮传动连接,送丝伺服电机驱动送丝轮转动,再通过空心送丝竿将钢丝输送到扭丝机头组件3上。

35.其中,送丝机头组件2还包括切丝刀23和切丝气缸,切丝刀与切丝气缸连接,且切

丝刀位于空心送丝竿后端外侧;用于切断钢丝,使切断后的钢丝保持合适长度。

36.此外,送丝机头组件2安装在伺服机构一11上;送丝时,伺服机构一上伺服电机驱动丝杠转动,使两个送丝机头组件向扭丝机头组件一侧移动,并穿丝竿通过扭丝筒上的穿丝孔;送丝结束后,伺服机构一上伺服电机驱动丝杠转动,使两个送丝机头组件退回,送丝竿离开送丝孔,避免空心送丝竿影响扭丝筒转动。

37.其中,空心送丝竿前端能随伺服机构一移动而延伸至穿丝孔中;同时两个空心送丝竿高度不一样,送丝时交叉通过穿丝孔。相对于设置了空心送丝竿的送丝机头组件2,没有设置空心送丝竿的送丝机头组件2,钢丝会因为自重弯曲,无法顺利穿过两个扭丝杆上个的扭丝孔,提高工作效率。

38.在另一实施例中,压丝杆气缸和定位气缸还可以替换呈液压缸或直线电机,同样能实现压丝杆和压块的直线移动,完成相应的功能。

39.下面结合附图简述本实用新型的用于加工新型钢丝辊所需条状钢丝束的扭丝机的工作原理和工作过程。

40.s1、伺服机构二上的伺服电机驱动丝杠转动,使两个扭丝机头组件沿着直线导轨相向移动,移动到固定点,两个扭丝竿拼接成一体。

41.s2、伺服机构一上伺服电机驱动丝杠转动,使两个送丝机头组件向扭丝机头组件一侧移动,并且穿丝竿通过两个扭丝筒上的穿丝孔,再通过送丝电机驱动送丝轮转动送丝,通过空心送丝竿向扭丝筒输送两束钢丝,且每束钢丝能同时贯穿两个扭丝竿上的所述穿丝孔,使两束钢丝呈交叉分布。

42.s3、扭丝筒外侧的压丝竿气缸工作,使压丝竿压住扭丝筒上由送丝竿送过来的钢丝侧部。

43.s4、切丝气缸驱动切丝刀工作,切断钢丝。

44.s5、伺服机构一上伺服电机驱动丝杠转动,使两个送丝机头组件退回,送丝竿离开送丝孔。

45.s6、伺服机构二上的伺服电机驱动丝杠转动,扭丝机头组件各后移11毫米,使钢丝束腰部拉直露出22毫米长度。

46.s7、一对定位气缸沿竖直方向相向移动,两个压块下顶上压,固定钢丝束中部。s8、顶丝竿气缸工作,使顶丝竿顶住扭丝筒内侧的钢丝。

47.s9、扭丝筒外侧的压丝竿气缸工作,松开压丝竿。

48.s10、扭丝电机驱动扭丝筒转动,同时伺服机构二上的伺服电机驱动扭丝机头组件后移,扭丝筒转动的同时,扭丝筒(扭丝机头组件)向两边后拉,扭丝成功,顶丝竿回位。

49.s11、定位气缸松开,扭丝束脱落,扭丝完成。

50.s12、循环以上步骤。

51.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。