1.本实用新型涉及注塑机设备技术领域,具体是一种精密注塑自动分穴工装。

背景技术:

2.在注塑件的生产过程中,一般为了提高生产效率,注塑件的模具内会设计多个型腔,而每个型腔相对独立,一旦某一产品型腔出现问题,从该产品型腔中生产的不合格产品将很难与其他产品型腔生产的合格产品加以区分,不利于产品溯源,因此,使用分穴装置对注塑件进行分盘是十分必要的。

3.但是现有的分穴设备在使用时,普遍都是将注塑件从模具内取出然后在对其进行分类存在,在对注塑件进行拿取的过程中,不仅易导致注塑件发生损坏,并且拿取分穴的效率较低,需要消耗大量时间。

技术实现要素:

4.本实用新型的目的在于提供一种精密注塑自动分穴工装,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种精密注塑自动分穴工装,包括工作台,所述工作台底壁四周分别固定安装有支撑腿,所述工作台表面固定安装有模具台,所述模具台表面开设有多组均匀分布的型腔,所述模具台内部开设有多组分别与型腔连通的卸料腔,所述模具台内设置有与型腔相互配合的自动分穴机构,所述自动分穴机构包括有密封组件与卸料组件,所述密封组件位于卸料腔内并且与型腔相互配合,所述卸料组件包括有卸料部与按压部,所述卸料部位于工作台底壁并且与密封组件相连接,所述按压部位于工作台表面,所述按压部位于模具台上方,所述工作台下方设置有分穴组件。

7.作为本实用新型进一步的方案:所述密封组件包括有卸料腔相对的两侧壁分别开设的竖槽,所述竖槽内固定安装有定位杆,所述定位杆表面滑动连接有滑动块,所述竖槽底壁固定安装有环绕定位杆并且与滑动块固定连接的挤压弹簧,所述卸料腔相对的两侧壁顶端分别转动安装有与型腔底壁贴合的密封板,所述滑动块侧壁转动安装有支撑杆,所述支撑杆远离滑动块的一端与密封板转动连接,所述滑动块与卸料部相连接。

8.作为本实用新型进一步的方案:所述卸料部包括有工作台底壁向内开设的延伸至竖槽内的线槽,所述滑动块底壁固定安装有牵引线,多组所述牵引线底端向下延伸出工作台并且共同固定连接有拉板,所述工作台底壁固定安装有第一液压缸,所述第一液压缸的伸缩端与拉板固定连接。

9.作为本实用新型进一步的方案:所述按压部包括有工作台表面固定安装的固定架,所述固定架为倒u型结构,所述固定架内顶壁固定安装有第二液压缸,所述第二液压缸的伸缩端固定连接有挤压板,所述挤压板底壁固定安装有多组与型腔相互配合的挤压凸起。

10.作为本实用新型进一步的方案:所述模具台表面固定安装有与工作台内顶壁固定连接的固定杆,所述固定杆与挤压板滑动连接。

11.作为本实用新型再进一步的方案:所述分穴组件包括有工作台表面固定安装的与卸料腔连通的导向管,所述工作台下方放置有收纳箱,所述收纳箱内设置有多组与导向管相互配合的放置腔。

12.与现有技术相比,本实用新型的有益效果是:通过设置由竖槽、定位杆、滑动块、挤压弹簧、密封板组成的密封组件与由卸料部、按压部组成的卸料组件相互配合,可以便捷的对型腔中的注塑件进行卸料处理,通过设置由导向管、收纳箱、放置腔组成的分穴组件与卸料腔相互配合,可以对不同型腔中的注塑件进行分穴存放,解决了现有的分穴设备在使用时,普遍都是将注塑件从模具内取出然后在对其进行分类存在,在对注塑件进行拿取的过程中,不仅易导致注塑件发生损坏,并且拿取分穴的效率较低,需要消耗大量时间的问题。

附图说明

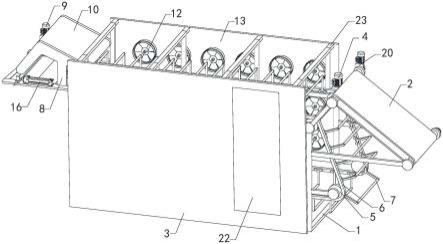

13.图1为一种精密注塑自动分穴工装的结构示意图。

14.图2为图1中a的放大结构示意图。

15.图3为图1中b的放大结构示意图。

16.其中:工作台1、支撑腿2、模具台3、型腔4、卸料腔5、自动分穴机构6、密封组件61、竖槽611、定位杆612、滑动块613、挤压弹簧614、密封板615、支撑杆616、卸料组件62、卸料部621、线槽6211、牵引线6212、第一液压缸6213、拉板6214、按压部622、固定架6221、第二液压缸6222、挤压板6223、挤压凸起6224、分穴组件7、导向管71、收纳箱72、放置腔73、固定杆8。

具体实施方式

17.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

18.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

19.以下结合具体实施例对本实用新型的具体实现进行详细描述。

20.如图1所示,为本实用新型的一个实施例提供的一种精密注塑自动分穴工装的结构图,包括工作台1,所述工作台1底壁四周分别固定安装有支撑腿2,所述工作台1表面固定安装有模具台3,所述模具台3表面开设有多组均匀分布的型腔3,所述模具台3内部开设有多组分别与型腔4连通的卸料腔5,所述模具台3内设置有与型腔4相互配合的自动分穴机构6,所述自动分穴机构6包括有密封组件61与卸料组件62,所述密封组件61位于卸料腔5内并且与型腔4相互配合,所述卸料组件62包括有卸料部621与按压部622,所述卸料部621位于工作台1底壁并且与密封组件61相连接,所述按压部622位于工作台1表面,所述按压部622位于模具台3上方,所述工作台1下方设置有分穴组件7,在使用时,所述密封组件61对型腔4底壁进行密封处理,在型腔4内对注塑件进行加工成型,当需要对型腔4内的注塑件进行分

穴存放时,通过卸料部621控制密封组件61调整位置使得型腔4与卸料腔5处于连通状态,所述按压部622在模具台3表面对型腔4内的注塑件进行挤压,可以便捷的将注塑件挤压至卸料腔5内,通过工作台1底壁的分穴组件7可以便捷的对不同卸料腔5内的注塑件进行分类存放收集。

21.如图1、图2所示,作为本实用新型的一种优选实施例,所述密封组件61包括有卸料腔5相对的两侧壁分别开设的竖槽611,所述竖槽611内固定安装有定位杆612,所述定位杆612表面滑动连接有滑动块613,所述竖槽611底壁固定安装有环绕定位杆612并且与滑动块613固定连接的挤压弹簧614,所述卸料腔5相对的两侧壁顶端分别转动安装有与型腔4底壁贴合的密封板615,所述滑动块613侧壁转动安装有支撑杆616,所述支撑杆616远离滑动块613的一端与密封板615转动连接,所述滑动块613与卸料部621相连接,在使用时,所述挤压弹簧614通过弹力对滑动块613进行挤压使得滑动块613位于竖槽611上部,所述滑动块613表面的支撑杆616对密封板615进行挤压使得密封板615与型腔4底壁贴合进而保持型腔4底壁处于密封状态。

22.如图1、图3所示,作为本实用新型的一种优选实施例,所述卸料部621包括有工作台1底壁向内开设的延伸至竖槽611内的线槽6211,所述滑动块613底壁固定安装有牵引线6212,多组所述牵引线6212底端向下延伸出工作台1并且共同固定连接有拉板6214,所述工作台1底壁固定安装有第一液压缸6213,所述第一液压缸6213的伸缩端与拉板6214固定连接,在使用时,启动第一液压缸6213推动拉板6214向下移动进而通过牵引线6212拉动滑动块613在竖槽611内向下移动,所述滑动块613与支撑杆616相互配合控制两组密封板615朝向卸料腔5内转动进而控制型腔4底端处于开口状态。

23.如图1所示,作为本实用新型的一种优选实施例,所述按压部622包括有工作台1表面固定安装的固定架6221,所述固定架6221为倒u型结构,所述固定架6221内顶壁固定安装有第二液压缸6222,所述第二液压缸6222的伸缩端固定连接有挤压板6223,所述挤压板6223底壁固定安装有多组与型腔4相互配合的挤压凸起6224,在使用时,启动第二液压缸6222控制挤压板6223向下移动进而通过挤压凸起6224可以便捷的将型腔4中的注塑件推至卸料腔5内。

24.如图1所示,作为本实用新型的一种优选实施例,所述模具台3表面固定安装有与工作台1内顶壁固定连接的固定杆8,所述固定杆8与挤压板6223滑动连接。

25.如图1所示,作为本实用新型的一种优选实施例,所述分穴组件7包括有工作台1表面固定安装的与卸料腔5连通的导向管71,所述工作台1下方放置有收纳箱72,所述收纳箱72内设置有多组与导向管71相互配合的放置腔73。

26.本实用新型的工作原理是:在使用时,所述密封组件61对型腔4底壁进行密封处理,在型腔4内对注塑件进行加工成型,当需要对型腔4内的注塑件进行分穴存放时,通过卸料部621控制密封组件61调整位置使得型腔4与卸料腔5处于连通状态,所述按压部622在模具台3表面对型腔4内的注塑件进行挤压,可以便捷的将注塑件挤压至卸料腔5内,通过工作台1底壁的分穴组件7可以便捷的对不同卸料腔5内的注塑件进行分类存放收集。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。