1.本实用新型涉及超声波焊接技术领域,尤其是涉及一种伺服驱动超声波焊接系统。

背景技术:

2.超声波焊接是通过超声发生器将50hz或60hz的工频交流电转换为20khz、30khz或40khz等电能产生高频高压电流,从而激励压电陶瓷产生高频振动,最后通过调幅器将振幅放大,再通过焊头将高频振动传递到被焊接材料上,激励材料分子运动,分子与分子这间相互碰撞和摩擦,快速生热并相互熔合为一体。

3.在薄膜及无纺布焊接、复合及冲切领域,传统的超声焊接通常采用恒定压力或间隙,随速度变化调用预置参数,如图1所示,通常采用垂直式超声焊接单元a加旋转底辊b的方式,使用气缸或电机驱动,以控制焊接压力和焊接间隙,通过超声的高频振动和外部压力作用完成对材料的焊接。

4.上述方式只能通过预置参数焊接,不能与焊接结果形成闭环。使得生产过程中需要不断校验和调整,焊接结果很不稳定。尤其对于一些高速、连续的应用有很大的局限性,如无法满足一些超薄及弹性材料在高速模式下的焊接、复合及冲孔等应用。具体的,传统超声波焊接采用气缸或电机驱动焊接单元通过垂直往复的运动,对材料施加恒定的的压力及保持固定的间隙,其焊接存在以下局限性:

5.传统方式控制精度不高,调试周期长,应用难度大,批量生产稳定性不高;

6.焊接过程中材料厚度变化及部件发热会造成焊接头尺寸变化,导致过焊或设备过载;

7.焊接参数与实际焊接结果无法实现闭环控制,当焊接速度或材料厚度变化时焊接质量不可控。

8.由于当前超声波焊接无法做到全闭环控制,在面对高速及复杂的应用环境时,也就无法满足和保证焊接质量及稳定性。

技术实现要素:

9.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种伺服驱动超声波焊接系统,以实现焊接过程的全闭环控制,从而提高焊接质量及稳定性。

10.本实用新型的目的可以通过以下技术方案来实现:一种伺服驱动超声波焊接系统,包括安装在可移动式机架上的超声波焊接单元和底辊,所述超声波焊接单元与底辊的圆周表面垂直相对设置,所述超声波焊接单元的顶部连接有用于驱动超声波焊接单元上下移动的伺服单元,所述伺服单元、超声波焊接单元分别与控制柜连接,所述控制柜与后台主机连接,所述控制柜内设置有与伺服单元连接的伺服驱动器、与超声波焊接单元连接的超声波发生器,所述伺服驱动器与超声波发生器均连接至plc控制模块,所述plc控制模块还分别通过速度采集器与底辊连接、通过温度传感器与超声波焊接单元连接。

11.进一步地,所述plc控制模块包括pi运算器和频率补偿器,所述pi运算器根据超声波发生器的功率反馈值以及设定的目标功率值,对应计算输出伺服位置及扭矩信号给伺服驱动器,所述频率补偿器根据超声波发生器的频率反馈值,对应输出频率补偿信号给超声波发生器。

12.进一步地,所述plc控制模块通过cclink

‑

ie协议与伺服驱动器进行光纤通信连接。

13.进一步地,所述plc控制模块通过modebus_tcp协议与超声波发生器通信连接。

14.进一步地,所述速度采集器具体为用于采集底辊转速的旋转编码器。

15.进一步地,所述plc控制模块连接有用于探测超声波焊接单元与底辊接触位置信息的金属检测器。

16.进一步地,所述plc控制模块连接有与超声波焊接单元相连接的冷却控制单元。

17.进一步地,所述可移动式机架上设置有用于安装超声波焊接单元的支架。

18.进一步地,所述支架上平行等间距地设置有多个用于安装超声波焊接单元的安装位。

19.进一步地,所述可移动式机架上设置有用于安装底辊的对接式安装平台。

20.与现有技术相比,本实用新型采用伺服驱动超声波进行高速连续或间断焊接,将伺服单元、超声波焊接单元分别与控制柜连接,在控制柜内设置有与伺服单元连接的伺服驱动器、与超声波焊接单元连接的超声波发生器,且伺服驱动器与超声波发生器均连接至plc控制模块,plc控制模块分别通过速度采集器与底辊连接、通过温度传感器与超声波焊接单元连接,由此通过对预置参数和焊接结果实时运算更新焊接参数,焊接时根据超声波反馈的功率与设定目标功率的比较,利用plc控制模块快速运算以匹配出新的焊接参数,并进行自动优化和补偿,以此控制伺服单元的位置和扭矩调整,从而实现整个焊接过程的全闭环控制,基于全闭环控制,能够在速度及材料不断变化的情况下,有效保证焊接效果的均匀性及稳定性。

附图说明

21.图1为现有超声波焊接装置的结构示意图;

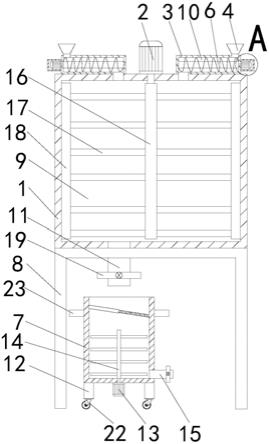

22.图2为本实用新型的系统外部结构示意图;

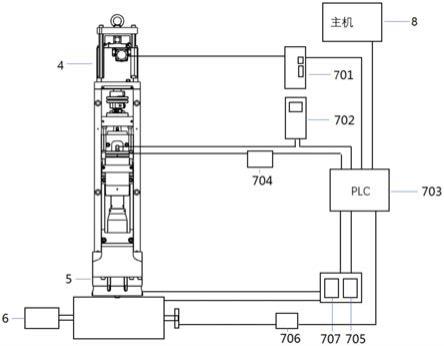

23.图3为本实用新型的系统连接结构示意图;

24.其中:1、机架,2、对接式安装平台,3、支架,4、伺服单元,5、超声波焊接单元,6、底辊,7、控制柜,8、后台主机,701、伺服驱动器,702、超声波发生器,703、plc控制模块,704、冷却控制单元,705、金属检测器,706、速度采集器,707、温度传感器。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行详细说明。

26.实施例:

27.如图2和图3所示,一种伺服驱动超声波焊接系统,包括安装在可移动式机架1上的超声波焊接单元5和底辊6,机架1上设置有用于安装超声波焊接单元5的支架3以及用于安装底辊6的对接式安装平台2,支架3上平行等间距地设置有多个用于安装超声波焊接单元5

的安装位,图2中安装了两台超声波焊接单元,由此可根据实际应用场景选用单台或多台无缝组合安装。

28.超声波焊接单元5与底辊6的圆周表面垂直相对设置,超声波焊接单元5的顶部连接有用于驱动超声波焊接单元5上下移动的伺服单元4,伺服单元4、超声波焊接单元5分别与控制柜7连接,控制柜7与后台主机8连接,控制柜7内设置有与伺服单元4连接的伺服驱动器701、与超声波焊接单元5连接的超声波发生器702,伺服驱动器701与超声波发生器702均连接至plc控制模块703,plc控制模块703还分别通过速度采集器706与底辊6连接、通过温度传感器707与超声波焊接单元5连接,通过速度采集器706将底辊6的旋转速度采集后传输给plc控制模块703,本实施例中,速度采集器706选用旋转编码器,通过温度传感器707将超声波焊接单元5的实时工作温度采集后传输给plc控制模块703,其中,plc控制模块703包括pi运算器和频率补偿器,pi运算器根据超声波发生器702的功率反馈值以及设定的目标功率值,对应计算输出伺服位置及扭矩信号给伺服驱动器701,频率补偿器根据超声波发生器702的频率反馈值,对应输出频率补偿信号给超声波发生器702。

29.本实施例中,plc控制模块703通过cclink

‑

ie协议与伺服驱动器701进行光纤通信连接,plc控制模块703通过modebus_tcp协议与超声波发生器702通信连接。

30.此外,plc控制模块703还分别连接有与超声波焊接单元5相连接的冷却控制单元704以及用于探测超声波焊接单元5与底辊6接触位置信息的金属检测器705。

31.在实际应用中,可将本焊接系统与自动化生产线进行对接,当控制柜接收到后台主机启动命令时,plc控制模块发送指令给伺服驱动器,从而控制伺服单元驱动超声波焊接单元到达等待位置,同时超声波发生器和冷却控制单元启动,当速度采集器采集速度到底辊的速度到达设定值时,plc控制模块控制超声波焊接单元开始焊接,并实时对底辊的转速和超声波发生器的反馈值进行精密运算、以生成新的指令发送给伺服驱动器,以控制伺服单元的位置和扭矩,实时调整焊接状态,在此过程中温度传感器会采集信号回传给plc控制模块,plc控制模块根据超声波焊接单元的温度变化和超声波发生器的频率变化,高速运算并实时进行参数优化和补偿。金属检测器用于探测超声波焊接单元与底辊的接触位置,以防止超声波焊接单元意外撞击金属,当检测到金属接触信号时,plc控制模块会驱动超声波焊接单元返回移动至等待位置,从而起到保护作用。

32.其中,伺服单元的位置/扭矩由plc控制模块通过对超声波发生器的功率反馈进行pi控制,基于减小目标功率与实际功率之间的偏差来控制间隙/扭矩,从而使实际功率趋近于目标功率。本实用新型采用伺服驱动超声波进行高速连续或间断焊接,通过对预置参数和焊接结果实时运算生成最新焊接参数,焊接时根据超声波反馈的功率与示教功率的比较,进行pi运算,控制伺服电机的位置调整以实现整个焊接过程的全闭环控制,能够实现多种焊接模式,如压力控制模式、间隙控制模式、功率控制模式及组合控制模式,当选择其中一种控制模式时,可选其它模式做为监控,保证焊接质量全部在可控范围内。

33.本实用新型还能进行相位跟踪和频率补偿,对焊接参数及焊头温度变化进行实时优化和补偿。

34.本实用新型可采用全数字式控制系统,从而可靠实现焊接参数预置及在线实时调节,实时获取焊接曲线,实时质量跟踪,自动补偿、优化及保护。

35.本实用新型采用模块化组合设计,可搭配各种自动化设备及不同应用场景,满足

用户多元化的需求;

36.可实现快速安装和更换,根据应用场景选用单台或多台无缝组合安装,通过简单调整即可满足不同焊接尺寸和应用,操作灵活,精度可控;

37.可实现多种场景的应用,如无纺布、过滤膜、塑料薄膜、金属膜、弹性膜的焊接、复合、切割、封装、打孔等。

38.综上所述,本实用新型基于plc控制模块,通过采集超声波发生器的反馈值、底辊的转速,以能够控制伺服单元的位置和扭矩,使得超声波焊接单元能够在焊接过程中按生成的参数进行运动,基于实时不断采集实际的焊接功率和压力值,plc控制模块快速运算并匹配出新的焊接参数,并进行自动优化和补偿,从而实现全闭环控制,由此保证在速度及材料不断变化的情况下,有效提升焊接效果的均匀性及稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。