1.本技术一般涉及树脂件塑型领域,尤其涉及一种模具。

背景技术:

2.树脂传递模塑成型是一种闭模成型工艺,可以制造具有厚度精确、双面表面均光滑的复合材料制件,具有高效、低成本、受环境影响小等优点。其中复合材料制件用于各种测试,以检测复合材料各项性能。为塑造该制件,需要制造相应的模具,而模具的制造过程较为繁琐。另外在测试过程中,往往需要用到多种不同尺寸的复合材料制件,而现有的模具由于内部结构固定,因此只能制造固定尺寸的复合材料制件,进而若要满足测试需求,需要制造多个内部尺寸不同的模具,较为浪费成本,且效率低下。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种既能节约成本,又能提高制件生产效率的模具。

4.具体技术方案如下:

5.本技术提供一种模具,包括:

6.上板,所述上板设于所述模具的一侧;

7.下板,所述下板设于所述模具的另一侧;

8.第一成型框,所述第一成型框设于所述上板和所述下板之间,所述第一成型框内设有隔断件,所述隔断件用于将所述第一成型框分隔为多个第二成型框,所述第二成型框内设有镶件,所述镶件的一侧与所述下板抵接,所述镶件的另一侧表面与所述上板上靠近所述第一成型框一侧的表面配合,或与所述第二成型框内壁面及所述上板上靠近所述第一成型框(3)一侧的表面共同配合,形成用于为零件塑形的成型空间;

9.所述镶件与所述第二成型框内壁之间形成有第一可拆卸连接结构。

10.可选的,所述隔断件与所述第一成型框内壁之间形成有第二可拆卸连接结构。

11.可选的,所述第一成型框的一侧设有贯通于其内外两侧的第一通孔,所述第一成型框的另一侧设有贯通于其内外两侧的第二通孔;

12.所述第二成型框的一侧设有贯通于其内外两侧的第三通孔,所述第二成型框的另一侧设有贯通于其内外两侧的第四通孔;

13.所述第一成型框内壁与所述第二成型框外壁之间形成有第一连通道和第二连通道,所述第一连通道用于连通所述第一通孔和所述第三通孔,所述第二连通道用于连通所述第二通孔和所述第四通孔。

14.可选的,所述上板上靠近所述第一成型框的一侧设有第一凹槽,所述下板上靠近所述第一成型框的一侧设有第二凹槽,所述第一凹槽与所述第二凹槽配合形成密封空间;

15.所述密封空间内设有密封环,所述密封环与所述上板和所述下板配合用于隔绝所述第一成型框的内外两侧。

16.可选的,所述第一成型框与所述下板之间设有第一压紧结构,用于将所述第一成型框和所述下板压紧;

17.所述上板、所述第一成型框和所述下板之间设有第二压紧结构,用于将所述上板、所述第一成型框和所述下板压紧。

18.可选的,所述下板的外侧边缘设有固定组件,所述固定组件用于将所述模具固定于支架上。

19.可选的,所述第一成型框外侧边缘设有把手。

20.本技术有益效果在于:

21.由于所述镶件与所述第二成型框内壁之间形成有第一可拆卸连接结构,因此当需要生产不同尺寸的制件时,只需更换所述第二成型框内的镶件,即可实现。不再需要另行制造整套模具,因此该模具既能节约成本,又能提高制件的生产效率。

附图说明

22.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

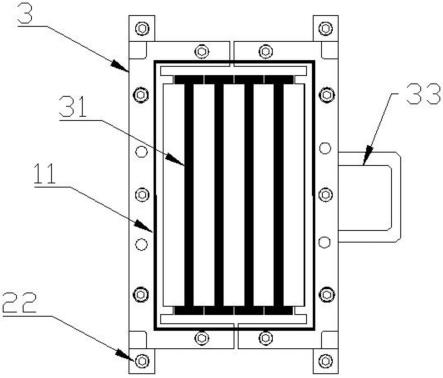

23.图1为本技术实施例提供的模具的俯视剖面图;

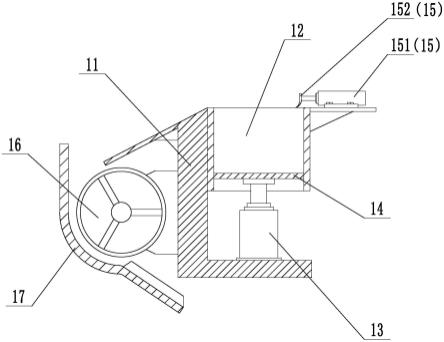

24.图2为本技术实施例提供的模具的侧视剖面图;

25.图3为本技术实施例提供的模具的整体结构示意图;

26.图中标号:1,上板;2,下板;3,第一成型框;31,隔断件;32,镶件;11,密封环;22,固定组件;33,把手。

具体实施方式

27.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

29.请参考图1、图2和图3中所示的,为本实施例提供的一种既能节约成本,又能提高制件生产效率的模具,包括:

30.上板1,所述上板1设于所述模具的一侧;

31.下板2,所述下板2设于所述模具的另一侧;

32.第一成型框3,所述第一成型框3设于所述上板1和所述下板2 之间,所述第一成型框3内设有隔断件31,所述隔断件31用于将所述第一成型框3分隔为多个第二成型框,所述第二成型框内设有镶件 32,所述镶件32的一侧与所述下板2抵接,所述镶件32的另一侧表面与所述上板1上靠近所述第一成型框3一侧的表面配合,或与所述第二成型框内壁面及所述上板1上靠近所述第一成型框3一侧的表面共同配合,形成用于为零件塑形的成型空间;

33.所述镶件32与所述第二成型框内壁之间形成有第一可拆卸连接结构。

34.由于所述镶件32与所述第二成型框内壁之间形成有第一可拆卸连接结构,因此当需要生产不同尺寸的制件时,只需更换所述第二成型框内的镶件32,即可实现。不再需要另

行制造整套模具,因此该模具既能节约成本,又能提高制件的生产效率。

35.优选地,所述镶件32与所述第二成型框内壁之间为卡接。

36.其中在进一步节约成本和提升生产效率的优选实施方式中,所述隔断件31与所述第一成型框3内壁之间形成有第二可拆卸连接结构。

37.由于所述隔断件31与所述第一成型框3内壁之间为可拆卸连接,因此通过拆卸所述隔断件31可以改变所述第二成型框的尺寸,进而可以更换原有的用于生产不同尺寸制件的所述镶件32,进而可生产更多尺寸的制件,因此该模具可进一步节约成本和提升制件的生产效率。

38.其中在提升该模具使用便利性的优选实施方式中,所述第一成型框3的一侧设有贯通于其内外两侧的第一通孔,所述第一成型框3的另一侧设有贯通于其内外两侧的第二通孔;

39.所述第二成型框的一侧设有贯通于其内外两侧的第三通孔,所述第二成型框的另一侧设有贯通于其内外两侧的第四通孔;

40.所述第一成型框3内壁与所述第二成型框外壁之间形成有第一连通道和第二连通道,所述第一连通道用于连通所述第一通孔和所述第三通孔,所述第二连通道用于连通所述第二通孔和所述第四通孔。

41.由于该模具内设有上述贯通结构,因此通过所述第一通孔可将树脂材料注入其中,当所述第二通孔处有树脂材料流出时,说明模具内部已被填满,因此以上结构提升了该模具的使用便利性。

42.其中在提升制件品质的优选实施方式中,所述上板1上靠近所述第一成型框3的一侧设有第一凹槽,所述下板2上靠近所述第一成型框3的一侧设有第二凹槽,所述第一凹槽与所述第二凹槽配合形成密封空间;

43.所述密封空间内设有密封环11,所述第一密封环11与所述上板1 和所述下板2配合用于隔绝所述第一成型框3的内外两侧。

44.在生产所述制件过程中,需要向所述模具中注入树脂,由于所述上板1与所述下板3及位于二者之间的所述第一成型框3之间由所述第一密封环11密封连接,因此保证了模具内部的气密性,树脂不会沿三者之间的缝隙流出,进而提升了制件的品质。

45.其中在进一步提升制件品质的优选实施方式中,所述第一成型框 3与所述下板2之间设有第一压紧结构,用于将所述第一成型框3和所述下板2压紧;

46.所述上板1、所述第一成型框3和所述下板2之间设有第二压紧结构,用于将所述上板1、所述第一成型框3和所述下板2压紧。

47.在生产制件之前,可先通过所述第一压紧结构将所述第一成型框 3与所述下板2之间压紧,然后再在固定好所述隔断件31与所述镶件 32之后,再通过所述第二压紧结构将所述上板1与所述第一成型框3 之间进行压紧这样可使三者之间连接更为紧密,防止树脂沿三者之间的缝隙流出,进而提升了制件的品质。

48.其中在提升该模具使用便利性的优选实施方式中,所述下板2的外侧边缘设有固定组件22,所述固定组件22用于将所述模具固定于外部支架上。

49.通过所述固定组件22可将该模具固定于所述支架上,进而该模具的使用便利性得到有效提升。

50.其中在进一步提升该模具使用便利性的优选实施方式中,所述第一成型框3外侧边缘设有把手33。

51.通过所述第一成型框3边缘的所述把手33可方便地搬运所述第一成型框3,甚至是该模具整体,进而在使用前后可将相关部件运至别处,因此上述结构提升了该模具的使用便利性。

52.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于) 具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。