1.本技术属于铸钢件铸造技术领域,尤其涉及一种防止合金钢材质铸件表面产生橘皮缺陷的铸造方法。

背景技术:

2.在生产中大型合金铸钢件时,铸件材质一般为低合金钢和高合金钢,材质中通常含有cr、ni、mo、v、w、nb等合金元素。在进行铸造时,一般选用树脂砂造型或者水玻璃造型工艺,面砂层使用新硅砂,二氧化硅含量≥98%,砂型硬化之后脱模并刷耐火涂料,将钢液与砂型表面隔开。

3.在对该类中大型铸钢件热处理喷砂或喷丸处理之后,铸件表面会覆盖有橘皮状的斑点和点状的突起,出现该类橘皮状缺陷的原因主要是:(1)砂型表面刷涂以后,涂料无法填满砂砾缝隙,钢液浇注完成后,来自于钢液的较大压力将涂料层局部压进砂砾缝隙,导致原本的涂料层出现凹坑,钢液进入凹坑后形成局部突起;(2)锆英粉涂料在高温状态下,容易分解为zro2和sio2,分解产生的sio2和铸件表面的feo在高温下发生反应,生成低熔点硅酸盐,而当钢液中有大量如锰、铬等碱金属元素存在时,锆英粉的分解温度会进一步降低,铸件浇注后,在冷却过程,涂料层中的锆英粉分解量进一步增加,产生的sio2量也随之增加,导致低熔点的反应产物fe2sio4增加,砂型表面的涂料完整性被破坏,钢液随之进入,导致铸件表面出现橘皮状缺陷。而目前的处理方法一般是通过气刨、打磨等处理,将铸件表面的橘皮状缺陷打磨平整,但是这种方式会产生巨大的制造成本并制约铸件的生产效率。

4.申请内容

5.本技术公开了一种防止合金钢材质铸件表面产生橘皮缺陷的铸造方法,解决了目前处理橘皮缺陷的方法会产生巨大制造成本并影响铸钢件的生产效率的问题。

6.本技术公开了一种防止合金钢材质铸件表面产生橘皮缺陷的铸造方法,包括:将铸件模型从固化后的砂型中取出,对砂型表面进行修型和清理;对清理后的砂型表面刷涂底层涂料,所述底层涂料是高渗透性的醇基锆英粉涂料,波美度在60-65

°bé

之间;对砂型刷涂第一层涂料和第二层涂料,第一层涂料和第二层涂料均为波美度在70-75

°bé

的醇基锆英粉涂料,涂层厚度总和不小于0.5mm;刷涂第三层涂料和第四层涂料,所述第三层涂料和所述第四层涂料均为波美度在65-70

°bé

的醇基刚玉粉涂料,所述涂层厚度总和在0.6mm-0.8mm之间,其中,根据涂层的实际厚度,增加或减少第四层涂料。

7.通过这种方式,使得在确保砂型中沙砾之间的空隙被高渗透性的醇基锆英粉涂料填满的情况下,先刷涂第一层涂料和第二层涂料,形成均匀的锆英粉涂层,之后刷涂第三层涂料和第四层涂料,形成均匀的刚玉粉涂层,通过刚玉粉涂层隔绝钢液与锆英粉涂层之间的直接接触,避免钢液与锆英粉涂层发生反应,从而浇注的合金钢材质铸件表面平整,完全消除了表面凹凸不平的橘皮状缺陷。

8.进一步地,所述底层涂料对所述砂型的渗透度不少于10mm。

9.通过这种方式,使得高渗透性的醇基锆英粉涂料可以有效地渗入砂型中,填充沙

砾之间的空隙,避免在填充钢液时,钢液的较大压力将涂料层局部压进砂砾缝隙,使得原本完成的涂料层局部出现凹坑,导致铸件表面产生橘皮缺陷的情况。同时,在确保底层涂料对砂型的渗透度不少于10mm的情况下,在后续的刷涂操作中,不会出现刷涂阻碍,影响整个涂层的均匀度。

10.进一步地,在所述对清理后的砂型表面刷涂底层涂料之后,还包括:点火引燃所述底层涂料,消耗所述底层涂料中的稀释剂。通过点燃的方式,可以点燃醇基锆英粉涂料中的酒精,消耗底层涂料中的稀释剂即酒精,在酒精燃烧时,可以蒸干水分,从而可以对锆英粉涂层进行干燥。

11.进一步地,所述对砂型刷涂第一层涂料和第二层涂料,包括:刷涂所述第一层涂料之后,点火引燃所述第一层涂料,使用天然气进行表干;在表干后的所述第一层涂料缓冷到室温的情况下,刷涂所述第二层涂料。

12.进一步地,所述第一层涂料和第二层涂料的刷涂方向垂直,所述第二层涂料的刷涂方向与所述第三层涂料的刷涂方向垂直,所述第三层涂料与所述第四层涂料的刷涂方向垂直。

13.通过这种方式,使得相邻两层涂料的刷涂方向相互垂直,在刷涂下一层涂料时,可以填补上一层涂料的刷涂缝隙,减少上层涂料的刷涂痕迹,增强每层涂层的均匀性,使得涂层较为平整。

14.进一步地,在所述刷涂第三层涂料和第四层涂料之后,还包括:对涂料表面进行表干,对所述砂型进行合箱;对合箱后的砂型进行烘型处理,进行浇注处理。

15.通过这种方式,在刷完涂层之后,可以形成较为均匀且平整的涂层,之后可以对涂层进行表干,去除涂料中的水分,之后进行合箱,并对合箱之后的砂型进行烘型处理,之后进行浇注处理,使得钢液导入砂型中,浇注的合金钢材质铸件表面平整,完全消除了表面凹凸不平的橘皮状缺陷。减少了气刨和打磨工作量,提高了清理工序的生产效率,同时大幅降低了生产成分。

16.本技术的技术效果在于:

17.本技术实施例公开了一种防止合金钢材质铸件表面产生橘皮缺陷的方法,在将砂型表面修型和清理干净之后,刷涂底层涂料,底层涂料是高渗透性的醇基锆英粉涂料,波美度在60-65

°bé

之间,以此来填充砂型表面沙砾之间的空隙,方便后续的刷涂。之后刷涂第一层涂料和第二层涂料,第一层涂料和第二层涂料均为醇基锆英粉涂料,刷涂之后可以形成锆英粉涂层,此时涂层的厚度总和不小于0.5mm。之后刷涂第三层涂料和第四层涂料,形成刚玉粉涂层,从而可以避免锆英粉涂层与钢液直接接触,避免在碱金属氛围下锆英粉分解温度降低,有效减少铸件冷却过程锆英粉分解量,减少铸件表面的氧化铁与锆英粉分解产物的反应,保证涂层的完整性。之后可以根据涂层的厚度之和的实际情况,增加或减少第四层涂料,避免出现材料浪费的情况,导致成本提高,减少了气刨和打磨工作量,提高了清理工序的生产效率,同时大幅降低了生产成本,也就是说,本技术实施例公开的防止合金材质刚铸件表面产生橘皮缺陷的铸造方法,通过刷涂多层涂料且不同层数刷涂不同成分的涂料,有效防止橘皮缺陷,并降低铸造成本,解决目前处理橘皮缺陷的方法会产生巨大制造成本并影响铸钢件的生产效率的问题。

附图说明

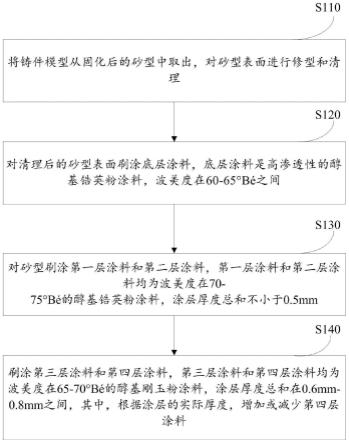

18.图1是一种防止合金钢材质铸件表面产生橘皮缺陷的铸造方法的流程示意图;

19.图2是另一种防止合金钢材铸件表面产生橘皮缺陷的铸造方法的流程示意图。

具体实施方式

20.下面结合附图对本技术的具体实施方式进行说明。

21.图1为一种防止合金钢材质逐渐表面产生橘皮缺陷的铸造方法的流程示意图,如图1所示,本技术实施例公开的一种防止合金钢材质铸件表面产生橘皮缺陷的铸造方法,包括以下步骤:

22.s102:将铸件模型从固化后的砂型中取出,对砂型表面进行修型和清理。

23.通过对砂型表面进行修型和清理,去除砂型表面的多余沙砾,避免影响后续的刷涂操作的流畅度。需要说明的是,本技术实施例中的砂型主要为硅砂,二氧化硅含量≥98%。

24.s104:对清理后的砂型表面刷涂底层涂料,底层涂料是高渗透性的醇基锆英粉涂料,波美度在60-65

°bé

之间。

25.在清理干净后的砂型上先刷涂底层涂料,可以选择骨料颗粒度较细的高渗透性醇基锆英粉涂料,可以采用手工刷涂的方式刷涂砂型,醇基锆英粉涂料可以是波美度在60-65

°bé

的醇基锆英粉涂料。通过高渗透性的醇基锆英粉涂料,可以将与铸件表面接触部分的沙砾之间的空隙填满,有利于后续的刷涂操作。同时也可以有效阻隔铸件表面的氧化铁向砂型中渗透,避免砂型中的二氧化硅与氧化铁发生反应。

26.在醇基锆英粉涂料小于60

°bé

的情况下,醇基锆英粉涂料中的酒精占比大,在刷完涂层之后对涂层进行表干时,醇基锆英粉涂料中的酒精被点燃,容易将砂型烧酥,降低砂型的硬度,导致砂型容易损坏。在醇基锆英粉涂料大于65

°bé

的情况下,此时高渗透性的醇基锆英粉涂料的渗透时间长,刷涂效率不高,且会造成涂料浪费。

27.s106:对砂型刷涂第一层涂料和第二层涂料,第一层涂料和第二层涂料均为波美度在70-75

°bé

的醇基锆英粉涂料,涂层厚度总和不小于0.5mm。

28.通过刷涂波美度在70-75

°bé

的醇基锆英粉涂料,可以形成锆英粉涂层,避免砂型中的二氧化硅与铸件表面的氧化铁发生反应。在醇基锆英粉涂料的波美度小于70

°bé

的情况下,由于此时醇基锆英粉涂料的浓度低,无法形成完整的涂层,进而会出现操作人员多刷涂几次才能形成完整的锆英粉涂层的情况。在醇基锆英粉涂料的波美度大于75

°bé

的情况下,由于此时醇基锆英粉涂料的浓度大且黏性强,在刷涂第一层涂料和第二层涂料时,刷痕明显,刷涂厚度不均匀,在涂层受热膨胀后,涂层容易开裂剥落,导致铸件钢液在倒入砂型后,钢液会与砂型表面接触,铸件中的氧化铁会与二氧化硅发生反应。在醇基锆英粉涂料的波美度为73

°bé

的情况下,第一层涂料和第二层涂料可以快速刷涂,且只需刷涂两层就可以形成均匀的锆英粉涂层。

29.s108:刷涂第三层涂料和第四层涂料,第三层涂料和第四层涂料均为波美度在65-70

°bé

的醇基刚玉粉涂料,涂层厚度总和在0.6mm-0.8mm之间,其中,根据涂层的实际厚度,增加或减少第四层涂料。

30.在刷涂完第一层涂料和第二层涂料之后,可以刷涂第三层涂料和第四层涂料,第

三层涂料和第四层涂料可以是波美度在65-70

°bé

的醇基刚玉粉涂料,通过刚玉粉涂层,可以隔绝锆英粉涂层与钢液之间的接触,避免锆英粉涂层与钢液直接接触发生反应。在醇基刚玉粉涂料的波美度小于65

°bé

的情况下,无法形成刚玉粉涂层,需要多次刷涂才能形成涂层。在醇基刚玉粉涂料的波美度大于70

°bé

的情况下,容易出现刷涂不均匀的情况,在高温下,涂层容易膨胀剥落。此时,刷涂完的涂层厚度总和在0.6mm-0.8mm之间,在涂层厚度总和小于0.6mm的情况下,涂层厚度较薄,无法避免橘皮缺陷,进而影响产品质量。在涂层厚度总和大于0.8mm的情况下,涂层厚度较厚,在刷涂时,刷子容易和涂料粘在一起,进而无法形成均匀的涂层,在高温下,涂层容易剥落。此外,可以根据涂层的实际厚度,增加或减少第四层涂料,在涂完第三层涂料,涂层厚度满足需求的情况下,可以减少第四层涂料,反之可以增加第四层涂料,从而可以避免涂料浪费的情况出现。

31.s110:对涂料的表面进行整体表干,将刷涂完涂料的砂型进行合箱并进行烘型处理后,进行浇注,得到目标铸件。

32.通过这种方式,在刷完涂料之后,可以形成较为均匀且平整的涂层,之后可以对涂层进行整体表干,去除涂料中的水分,之后进行合箱,并对合箱之后的砂型进行烘型处理,进行浇注处理,使得钢液导入砂型中,得到目标铸件,此时浇注得到的合金钢材质铸件表面平整,完全消除了表面凹凸不平的橘皮状缺陷。减少了气刨和打磨工作量,提高了清理工序的生产效率,同时大幅降低了生产成本。

33.本技术实施例公开了一种防止合金钢材质铸件表面产生橘皮缺陷的铸造方法,在将砂型表面修型和清理干净之后,刷涂底层涂料,底层涂料是高渗透性的醇基锆英粉涂料,波美度在60-65

°bé

之间,以此来填充砂型表面沙砾之间的空隙,方便后续的刷涂。之后刷涂第一层涂料和第二层涂料,第一层涂料和第二层涂料均为醇基锆英粉涂料,刷涂之后可以形成锆英粉涂层,此时涂层的厚度总和不小于0.5mm。之后刷涂第三层涂料和第四层涂料,形成刚玉粉涂层,从而可以避免锆英粉涂层与钢液直接接触,避免在碱金属氛围下锆英粉分解温度降低,有效减少铸件冷却过程锆英粉分解量,减少铸件表面的氧化铁与锆英粉分解产物的反应,保证涂层的完整性。之后可以根据涂层的厚度之和的实际情况,增加或减少第四层涂料,避免出现材料浪费的情况,导致成本提高,减少了气刨和打磨工作量,提高了清理工序的生产效率,同时大幅降低了生产成分,也就是说,本技术实施例公开的防止合金材质刚铸件表面产生橘皮缺陷的铸造方法,通过刷涂多层涂料且不同层数刷涂不同成分的涂料,有效防止橘皮缺陷,并降低铸造成本,解决目前处理橘皮缺陷的方法会产生巨大制造成本并影响铸钢件的生产效率的问题。

34.图2为本技术实施例公开的另一种防止合金钢材铸件表面产生橘皮缺陷的铸造方法的流程示意图,如图2所示,本技术所公开的防止合金钢材铸件表面产生橘皮缺陷的铸造方法,包括以下步骤:

35.s210:将铸件模型从固化后的砂型中取出,对砂型表面进行修型和清理。

36.s220:对砂型依次刷涂底层涂料,底层涂料为高渗透性的醇基锆英粉涂料,波美度在60

°bé

~65

°bé

之间。

37.s230:刷涂3~4层目标涂料,每层目标涂料均为50%~60%的锆英粉涂料和刚玉粉涂料混合之后的涂料,目标涂料的波美度在70

°bé

~75

°bé

之间,其中,刷涂完涂料的涂料厚度总和在0.6mm~0.8mm之间。

38.在锆英粉涂料的质量分数为50%-60%的情况下,刚玉粉的质量分数对应为50%-40%

39.在锆英粉涂料的质量分数为30%的情况下

40.在清理干净后的砂型上先刷涂底层涂料,底层涂料可以选择骨料颗粒度较细的高渗透性醇基锆英粉涂料,通过高渗透性的醇基锆英粉涂料,可以将与铸件表面接触的砂砾之间的空隙填满,有助于后续的刷涂操作,同时也可以避免砂型中的二氧化硅与铸件表面的氧化铁发生反应。

41.此时的高渗透性醇基锆英粉的波美度在60

°bé‑

65

°bé

之间,在醇基锆英粉涂料小于60

°bé

的情况下,醇基锆英粉涂料中的酒精占比大,在刷完底层涂料之后对涂层进行表干时,醇基锆英粉涂料中的酒精被点燃,容易将砂型烧酥,降低砂型的硬度,导致砂型容易损坏。在醇基锆英粉涂料大于65

°bé

的情况下,此时需要较长时间醇基锆英粉涂料才能渗透进砂型中,导致底层涂料的刷涂效率不高,而且会造成涂料浪费。

42.在刷涂完底层涂料之后,刷涂3~4层目标涂料,该目标涂料是将锆英粉涂料和刚玉粉涂料混合并充分搅拌均匀后得到的涂料,通过将锆英粉涂料和刚玉粉涂料混合作为目标涂料,可以有效地降低锆英粉涂料的质量分数,减少在高温状态下锆英粉的分解量,同时,锆英粉分解产生的sio2与铸件表面的feo、刚玉粉中的al2o3及涂料中的其他组分在高温下发生多元相共熔,可以生成玻璃相化合物,进而可与有效填充锆英粉和刚玉粉颗粒之间的间隙,使得涂料层更加致密,保证涂层的完整性。此时的目标涂料的波美度在70

°bé

~75

°bé

之间,在目标涂料的波美度小于70

°bé

的情况下,目标涂料的浓度较低,无法形成完整的涂层,导致操作人员需要刷涂多次才能形成完整涂层;在目标涂料的波美度大于75

°bé

的情况下,此时目标涂料的浓度大且黏性强,在刷涂多层目标涂料时,刷痕较为明显,刷涂厚度也不均匀,在涂层受热膨胀后,涂层容易开裂剥落,导致钢液在倒入砂型后,砂型中的二氧化硅会与铸件钢液中的二氧化铁发生反应。

43.在刷涂完底层涂料和3~4层目标涂料的情况下,涂层厚度总和在0.6mm-0.8mm之间,在涂层厚度总和小于0.6mm的情况下,涂层厚度较薄,橘皮缺陷仍然无法避免,导致产品质量受到影响。在涂层厚度总和大于0.8mm的情况下,涂层厚度较厚,在刷涂时,刷子容易和涂料粘在一起,进而无法形成均匀的涂层,在高温下,涂层容易剥落。因此,操作人员可以根据涂层的实际厚度总和增加或减少第四层目标涂料。

44.进一步地,在本技术中,底层涂料对砂型的渗透度不少于10mm。通过这种方式,使得高渗透性的醇基锆英粉涂料可以有效地渗入砂型中,填充沙砾之间的空隙,避免在填充钢液时,钢液的较大压力将涂料层局部压进砂砾缝隙,使得原本完成的涂料层局部出现凹坑,导致铸件表面产生橘皮缺陷的情况。同时,在确保底层涂料对砂型的渗透度不少于10mm的情况下,在后续的刷涂操作中,不会出现刷涂阻碍,影响整个涂层的均匀度。

45.在本技术中,在对清理后的砂型表面刷涂底层涂料之后,该方法还包括以下步骤:点火引燃底层涂料,消耗底层涂料中的稀释剂。通过点燃的方式,可以点燃醇基锆英粉涂料中的酒精,消耗底层涂料中的稀释剂即酒精,在酒精燃烧时,可以蒸干水分,从而可以对锆英粉涂层进行干燥。

46.此外,在本技术中,对砂型刷涂第一层涂料和第二层涂料,可以包括以下步骤:

47.步骤一:刷涂第一层涂料之后,点火引燃第一层涂料,使用天然气进行表干。

48.步骤二:在表干后的第一层涂料缓冷到室温的情况下,刷涂第二层涂料。通过这种方式,在使用天然气对第一层涂料进行表干之后,可以去除第一层涂料中的水分,表干完成后待第一层涂料缓冷到室温再进行第二次刷涂,从而可以确保涂料层的强度。

49.一种可以实现的方式中,第一层涂料和第二涂料的刷涂方向垂直,第二涂料的刷涂方向与第三层涂料的刷涂方向垂直,第三层涂料与第四层涂料的刷涂方向垂直。通过这种方式,使得相邻两层涂料的刷涂方向相互垂直,在刷涂下一层涂料时,可以填补上一层涂料的刷涂缝隙,减少上层涂料的刷涂痕迹,增强每层涂层的均匀性,使得涂层较为平整。

50.一种可以实现的方式中,在刷涂第三层涂料和第四层涂料之后,该方法还包括以下步骤:

51.步骤一:对涂料表面进行表干,对砂型进行合箱。

52.步骤二:对合箱后的砂型进行烘型处理,进行浇注处理。

53.通过这种方式,在刷完涂层之后,可以形成较为均匀且平整的涂层,之后可以对涂层进行表干,去除涂料中的水分,之后进行合箱,并对合箱之后的砂型进行烘型处理,之后进行浇注处理,使得钢液导入砂型中,浇注的合金钢材质铸件表面平整,完全消除了表面凹凸不平的橘皮状缺陷。减少了气刨和打磨工作量,提高了清理工序的生产效率,同时大幅降低了生产成本。

54.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。