1.本发明涉及玻璃制备技术领域,特别是涉及一种蒙砂玻璃及其制备方法。

背景技术:

2.蒙砂玻璃具有良好的透光性、可视性、隔热性、隔音性、低反射性和防眩性(又称ag效果),且具有朦胧的艺术美感,逐渐成为了艺术玻璃的宠儿。通过蒙砂玻璃可以将室内与外部的景观艺术装饰有机地结合在一起,从而可以提高空间装饰的美感,小到应用在背景墙、吊顶、餐桌、屏风、玄关、隔断、地面、楼梯、门窗、玻璃茶几等装饰上,大到应用在酒店、酒吧、ktv、咖啡馆等大型户外造景的装饰上,蒙砂玻璃在装饰空间中无处不在。

3.传统的蒙砂玻璃的加工工艺分为化学加工法和物理加工法,化学加工法是通过采用化学物质对玻璃表面进行刻蚀处理,从而获得具有蒙砂效果的蒙砂玻璃,例如采用氢氟酸、强碱等化学物质进行刻蚀处理,得到具有蒙砂效果的蒙砂玻璃。物理加工法是通过喷砂击打玻璃表面或机械研磨玻璃表面,在玻璃表面形成细微的凹凸状,从而得到具有蒙砂效果的蒙砂玻璃。然而,物理加工法很容易出现蒙砂效果不均匀的问题。例如,通过喷砂击打玻璃表面时,很容易出现喷砂不均现象,导致蒙砂效果不均匀的问题。而在化学加工法中,使用的化学液为强酸或强减,具有强腐蚀性,对设备及人体的危害均较大,操作不便。

4.因此,现有技术仍有待改进。

技术实现要素:

5.基于此,本发明提供一种蒙砂玻璃及其制备方法,该蒙砂玻璃的制备方法,无需强酸强碱且能提高蒙砂玻璃的蒙砂效果。

6.本发明的一个方面,提供了一种蒙砂玻璃的制备方法,包括如下步骤:

7.将微晶玻璃于500℃~800℃下进行核化处理0.5h~24h,然后于600℃~1100℃下进行晶化处理0.5h~24h,得到玻璃基体;且所述核化处理的温度小于所述晶化处理的温度;

8.采用磨砂介质对所述玻璃基体的表面进行磨砂处理,得到蒙砂玻璃;

9.其中,所述磨砂介质的硬度为400kgf/mm2~700kgf/mm2。

10.在其中一些实施例中,在所述核化处理的步骤之前,还包括对所述微晶玻璃的改性步骤:

11.将所述微晶玻璃与硅酸盐玻璃进行破碎混合,压制形成微晶玻璃坯体;所述微晶玻璃与所述硅酸盐玻璃的质量之比为100:(5~25);

12.所述压制的条件为:于15℃~35℃,15mpa~50mpa下进行。

13.在其中一些实施例中,所述硅酸盐玻璃为铝硅酸盐玻璃。

14.在其中一些实施例中,所述核化处理的条件为:于600℃~800℃下核化处理0.5h~24h。

15.在其中一些实施例中,所述晶化处理的条件为:于800℃~1100℃下晶化处理0.5h

~24h。

16.在其中一些实施例中,所述核化处理的温度与所述晶化处理的温度的差值为200℃~500℃。

17.在其中一些实施例中,所述磨砂处理的条件为:于15℃~35℃下磨砂处理0.2h~5h。

18.在其中一些实施例中,所述磨砂介质的材质为复合磨砂皮革、复合树脂材料或氧化稀土材料。

19.在其中一些实施例中,所述磨砂介质的粒径d50为0.5μm~5μm。

20.本发明的另一方面,提供一种蒙砂玻璃,所述蒙砂玻璃采用如上所述的蒙砂玻璃的制备方法制得。

21.上述蒙砂玻璃的制备方法中,先将微晶玻璃于500℃~800℃下进行核化处理0.5h~24h,然后于600℃~1100℃下进行晶化处理0.5h~24h,控制述核化处理的温度小于晶化处理的温度,得到玻璃基体;通过特定条件下的核化处理与晶化处理,从而控制微晶玻璃中的晶相中晶粒的生长速度,从而使玻璃基体中的晶相和玻璃相均匀地相间分散,且晶相的大小也比较均匀。进一步地,采用硬度为400kgf/mm2~700kgf/mm2的磨砂介质对玻璃基体的表面进行磨砂处理,得到蒙砂玻璃,通过控制磨砂介质的硬度,使磨砂介质的硬度小于玻璃基体中的晶相的硬度,但大于玻璃基体中的玻璃相的硬度,从而在磨砂处理的过程中,磨砂介质对玻璃相进行有效的磨砂处理,而不会对晶相有影响,如此处理后,相对于晶相,磨砂处理后的玻璃相的高度比较低,由此形成均匀的凹凸结构,蒙砂效果明显,且提高了蒙砂效果的均匀性。

22.且,通过特定条件下的核化处理与晶化处理,能进一步微晶玻璃的硬度,从而提高了蒙砂玻璃耐磨性防刮伤性能。

23.进一步地,上述蒙砂玻璃的制备方法中,在核化处理的步骤之前,还包括对微晶玻璃的改性步骤:将微晶玻璃与硅酸盐玻璃进行破碎混合,压制形成微晶玻璃坯体;控制微晶玻璃与普通硅酸盐玻璃的质量之比为100:(5~25),压制的条件为:于15℃~35℃,15mpa~50mpa下进行。通过在微晶玻璃中添加适量的普通硅酸盐玻璃,在后续晶化过程中更易晶化,有利于提高玻璃基体的晶化程度,进一步提高了蒙砂玻璃的蒙砂效果及硬度。

具体实施方式

24.为了便于理解本发明,下面将对本发明进行更全面的描述。具体实施例中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.传统技术中,主要采用化学加工法和物理加工法制备蒙砂玻璃,例如酸刻蚀法或高压喷砂法。然而,物理加工法很容易出现蒙砂效果不均匀的状况,例如,通过喷砂击打玻璃表面时,很容易出现喷砂不均现象,导致蒙砂效果不均匀。化学加工法中,使用的化学液

具有强腐蚀性,对设备及人体的危害均较大,操作不便。

27.基于此,本发明的技术人员创造性地提出:利用微晶玻璃同时具有硬度不同的玻璃相和晶相的特点,对其硬度较小的玻璃相进行磨砂,而不对晶相进行磨砂,使其表面形成高度不同的凹凸形态,从而形成蒙砂效果。在通过大量创造性实验后,本发明的技术人员提出:通过控制磨砂介质的硬度,可以能使微晶玻璃形成蒙砂效果。然而,本发明的计划人员在进一步的实验中发现:虽然通过控制磨砂介质的硬度,可以能使微晶玻璃形成蒙砂效果,但蒙砂效果不均匀。

28.本发明的技术人员进一步对微晶玻璃的结构及蒙砂处理工艺进行了深入的研究,并进一步通过大量的创造性实验,通过控制微晶玻璃的核化处理及晶化处理,获得了本发明中蒙砂效果好且蒙砂效果均匀的蒙砂玻璃的制备方法。

29.本发明一实施方式提供了一种蒙砂玻璃的制备方法,包括如下步骤s10~s20。

30.步骤s10、将微晶玻璃于500℃~800℃下进行核化处理0.5h~24h,然后于600℃~1100℃下进行晶化处理0.5h~24h,得到玻璃基体;核化处理的温度小于晶化处理的温度。

31.步骤s20、采用磨砂介质对步骤s10制得的玻璃基体的表面进行磨砂处理,得到蒙砂玻璃,磨砂介质的硬度为400kgf/mm2~700kgf/mm2。

32.上述蒙砂玻璃的制备方法中,先将微晶玻璃在特定条件下进行核化处理与晶化处理,从而控制微晶玻璃中的晶相中晶粒的生长速度,从而使玻璃基体中的晶相和玻璃相均匀地相间分散,且晶相的大小也比较均匀。进一步地,采用特定硬度的磨砂介质对玻璃基体的表面进行磨砂处理,得到蒙砂玻璃,通过控制磨砂介质的硬度,使磨砂介质的硬度小于玻璃基体中的晶相的硬度,但大于玻璃基体中的玻璃相的硬度,从而在磨砂处理的过程中,磨砂介质对玻璃相进行有效的磨砂处理,而不对晶相进行磨砂处理,如此,相对于磨砂处理后的晶相,磨砂处理后的玻璃相的高度比较低,由此形成均匀的凹凸结构,提高了蒙砂玻璃的蒙砂效果,且提高了蒙砂效果的均匀性。

33.且,通过特定条件下的核化处理与晶化处理,能进一步微晶玻璃的硬度,从而提高了蒙砂玻璃的耐磨性防刮伤性能。

34.在其中一些实施例中,步骤s10中,在核化处理的步骤之前,还包括对微晶玻璃的改性步骤s11。

35.步骤s11、将微晶玻璃与硅酸盐玻璃进行破碎混合,压制形成微晶玻璃坯体;微晶玻璃与普通硅酸盐玻璃的质量之比为100:(5~25);压制的条件为:于15℃~35℃,15mpa~50mpa下进行。

36.通过在微晶玻璃中添加适量的硅酸盐玻璃,在后续晶化过程中更易晶化,有利于提高玻璃基体的晶化程度,进一步提高了蒙砂玻璃的蒙砂效果及硬度。

37.可理解,上述微晶玻璃可以是已经商品化的微晶玻璃。

38.具体地,微晶玻璃是在玻璃加工中加晶核剂或经过特定晶化热处理制得,其形态有别于普通玻璃,同时具有玻璃相和晶相。具体地,上述微晶玻璃为铝硅酸盐微晶玻璃,通过将li2o

‑

al2o3‑

sio2、cao

‑

al2o3‑

sio2或mgo

‑

al2o3‑

sio2玻璃经晶化后制得。

39.上述硅酸盐玻璃是指没有经过晶化的玻璃。换言之,述硅酸盐玻璃只具有玻璃相。

40.在其中一些实施例中,上述微晶玻璃的硬度为750kgf/mm2~1000kgf/mm241.具体地,上述硅酸盐玻璃为铝硅酸盐玻璃,其组分为选li2o

‑

al2o3‑

sio2、cao

‑

al2o3‑

sio2或mgo

‑

al2o3‑

sio2。

42.在其中一些实施例中,步骤s10中,核化处理的条件为:于600℃~800℃下核化处理0.5h~24h。

43.在其中一些实施例中,步骤s10中,晶化处理的条件为:于800℃~1100℃下晶化处理0.5h~24h。

44.在其中一些实施例中,核化处理的温度与晶化处理的温度的差值为100℃~500℃。

45.优选地,核化处理的温度与晶化处理的温度的差值为200℃~500℃。

46.进一步优选地,核化处理的温度与晶化处理的温度的差值为300℃~500℃。

47.在其中一些实施例中,磨砂介质的硬度为400kgf/mm2~700kgf/mm248.在其中一些实施例中,步骤s20的磨砂处理的条件为:于15℃~35℃下磨砂处理0.2h~5h。

49.进一步地,在步骤s20的磨砂处理中,通过对玻璃基体的表面喷射冷却液,从而使磨砂处理在15℃~35℃下进行,避免玻璃基体局部过热。

50.在其中一些实施例中,在步骤s20的磨砂处理采用机械研磨或手动研磨进行。

51.在其中一些实施例中,磨砂介质的材质为复合磨砂皮革、复合树脂材料或氧化稀土材料。

52.复合树脂材料可以是聚氨酯复合材料、环氧树脂复合材料、酚醛树脂复合材料、聚氨基甲酸乙酯复合材料等。

53.氧化稀土材料包括但不限于:氧化铈、氧化镧及其复合材料。

54.在其中一些实施例中,磨砂介质的粒径d50为0.1μm~5μm。

55.本发明的一实施方式,提供一种蒙砂玻璃,该蒙砂玻璃采用如上所述的蒙砂玻璃的制备方法制得。

56.采用上述蒙砂玻璃的制备方法制得蒙砂玻璃具有优异的蒙砂效果,且孟少效果均匀,同时具有优异的耐磨性防刮伤性能。

57.下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

58.具体实施例

59.以下为具体实施例。

60.实施例1

61.(1)提供购买到的微晶玻璃,其中,微晶玻璃的成分为li2o

‑

al2o3‑

sio2,其成分表中记载原料包括:二氧化硅55%~85%、氧化铝10%~30%、氧化锂2.5%~10%、碱金属氧化物(氧化钠或氧化钾)2~4%、晶核剂(如二氧化锆或氧化钛)2%~5%以及其他5%~8%其他氧化物(其他氧化物包括氧化镧、氧化钇、氧化镁、氧化钡、氧化锌、氧化硼、氧化锑、硫酸钠、氯化钠、以及氟化钙中一种或几种)。具体地,微晶玻璃的硬度为850kgf/mm2。

62.(2)将微晶玻璃于600℃下保温核化处理12h,再于800℃下保温晶化处理6h,得到玻璃基体。

63.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。其中,磨砂介质的粒径d50为1μm。

64.(4)对步骤3)制得的蒙砂玻璃进行性能测试,包括如下测试:

65.1、粗糙度测试:利用粗糙度仪的探针与产品表面接触,接触行程5mm,选取不同位置测试3次,取平均值,测试结果ra值请见表2。需要说明的是,ra值越大代表蒙砂效果越明显。

66.2、磨砂均匀性测试:利用显微镜测试产品起伏颗粒大小的均匀性,再经过标准检验台检验外观。结果请见表2。

67.3、硬度测试:利用维氏硬度仪测试表面硬度,200g施加力于产品试样表面,结果请见表2。

68.实施例2

69.(1)提供同实施例1中的步骤(1)中的微晶玻璃,并提供铝硅酸盐玻璃,组分为(na2o

‑

al2o3‑

sio2)。微晶玻璃与铝硅酸盐玻璃的质量比为100:15。

70.(2)将微晶玻璃和铝硅酸盐玻璃制粉并混合,然后于30mpa进行压制,得到微晶玻璃坯体。然后将微晶玻璃坯体于600℃下保温核化处理12h,再于800℃下保温晶化处理6h,得到玻璃基体。

71.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

72.(4)同实施例1步骤(4)。

73.实施例3

74.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

75.(2)将微晶玻璃于600℃下保温核化处理12h,然后再于900℃下保温晶化处理6h,得到玻璃基体。

76.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

77.(4)同实施例1步骤(4)。

78.实施例4

79.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

80.(2)将微晶玻璃于600℃下保温核化处理12h,然后再于1050℃下保温晶化处理6h,得到玻璃基体。

81.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨

迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

82.(4)同实施例1步骤(4)。

83.实施例5

84.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

85.(2)将微晶玻璃于700℃下保温核化处理12h,然后再于800℃下保温晶化处理6h,得到玻璃基体。

86.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

87.(4)同实施例1步骤(4)。

88.实施例6

89.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

90.(2)将微晶玻璃于800℃下保温核化处理12h,然后再于900℃下保温晶化处理6h,得到玻璃基体。

91.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

92.(4)同实施例1步骤(4)。

93.实施例7

94.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

95.(2)将微晶玻璃于600℃下保温核化处理12h,然后再于800℃下保温晶化处理6h,得到玻璃基体。

96.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为600kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

97.(4)同实施例1步骤(4)。

98.实施例8

99.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

100.(2)将微晶玻璃于600℃下保温核化处理12h,然后再于800℃下保温晶化处理6h,得到玻璃基体。

101.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为700kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

102.(4)同实施例1步骤(4)。

103.对比例1

104.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

105.(2)将微晶玻璃于600℃下保温核化处理12h,然后再于800℃下保温晶化处理6h,得到玻璃基体。

106.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为300kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

107.(4)同实施例1步骤(4)。

108.对比例2

109.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

110.(2)将微晶玻璃于600℃下保温核化处理12h,然后再于800℃下保温晶化处理6h,得到玻璃基体。

111.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为800kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

112.(4)同实施例1步骤(4)。

113.对比例3

114.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

115.(2)将微晶玻璃于900℃下保温核化处理12h,然后再于1000℃下保温晶化处理6h,得到玻璃基体。

116.(3)采用复合聚氨酯材料磨砂介质对玻璃基体的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

117.(4)同实施例1步骤(4)。

118.对比例4

119.(1)提供同实施例1中的步骤(1)中的微晶玻璃。

120.(2)采用复合聚氨酯材料磨砂介质对微晶玻璃的表面进行磨砂处理,其中,复合聚氨酯材料磨砂介质的硬度为500kgf/mm2,磨砂处理时磨砂介质在璃基体的表面按照旋转轨迹及平移轨迹运动。在磨砂处理过程中,通过向玻璃基体的表面的喷射水,使磨砂处理保持在25℃下进行,磨砂处理2h后,停止磨砂,用水清洗,干燥得到蒙砂玻璃。

121.(3)同实施例1步骤(4)。

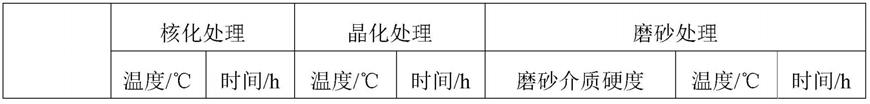

122.实施例1~8及对比例1~4的工艺条件参数如表1所示。

123.表1

124.[0125][0126]

注:“/”代表未进行该工艺处理。

[0127]

实施例1~8及对比例1~4的测试结果如表2所示。

[0128]

表2

[0129][0130]

[0131]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0132]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。