1.本发明属于冶金和热处理技术领域,涉及一种低屈强比调质容器钢板的生产方法。

背景技术:

2.随着社会经济的发展,容器用钢板的需求量越来越大。大型压力容器越来越多,对钢板的焊接性能、强韧性提出更为严格的技术要求。在实际工程应用中,设计规范对材料的力学性能要求往往严于相关标准要求。较高的碳当量对焊接性能不利;降低碳当量,可提高焊接性和冲击韧性,进一步提高设备的安全性。

技术实现要素:

3.本发明旨在提供一种低屈强比调质容器钢板的生产方法,生产的钢板满足容器钢板的力学性能要求:屈服强度≥415mpa,抗拉强度550~690mpa,伸长率≥22%,屈强比≤0.83,-20℃冲击值≥100j。

4.本发明的技术方案:一种低屈强比调质容器钢板的生产方法,钢的化学成分质量百分比为c=0.13%~0.15%、si=0.15%~0.35%、mn=1.05%~1.15%、p≤0.018%、s≤0.005%、alt=0.020%~0.050%、nb=0.015%~0.02%,v=0.020%~0.030%,ti=0.012%~0.020%,cr=0.18%~0.25%、mo≤0.03%、cu≤0.05%、ni≤0.03%,其他为fe和必不可少的残留元素;包括如下工艺步骤:(1)转炉冶炼:控制出钢c≥0.05%、p≤0.015%,出钢温度≥1630℃,点吹次数≤2次;(2)lf精炼:采取大渣量进行造渣,白渣保持时间控制在15min以上;(3)真空处理:在≤0.5tor的压力下精炼,保压时间≥25min;(4)浇铸:低过热度10~20℃,动态轻压下5%~8%;(5)加热:加热炉炉膛温度≤1200℃,均热温度1150~1180℃,均热时间40~80min;(6)轧制:一阶段开轧温度1000~1180℃,一阶段终轧温度>950℃,单道次压下量30~50mm,保证末二道次压下率≥18%;二阶段开轧温度<900℃,轧制中间坯厚度≥2.0倍成品厚度,终轧温度≤840℃;(7)热处理:采用q t工艺,淬火温度880~910℃,保温时间15~40min出炉水冷至室温,回火温度630~690℃,保温时间20~50min出炉空冷。

5.发明原理:c是钢中基础的提高强度的元素,但c含量高不利于钢的焊接性能和韧性,因此c含量控制在一个合理范围内提高钢板的淬透性,保证钢的强度和韧性。si是固溶强化元素,提高钢板淬透性,提高强度有利。mn是固溶强化元素,对提高钢板的强度和韧性均有利。nb在钢中主要通过与c、n形成微细的碳氮化物提高钢材的强度和韧性,在控轧微合金钢中,nb元素细化晶粒尺寸的效果和延缓奥氏体再结晶的能力是最突出的,微量nb对奥氏体再结晶有强烈的抑制作用。由于nb在钢种起碳化物析出硬化的作用,含极微量nb就能

显著细化钢材晶粒并提高钢的常温抗拉强度和屈服强度。钒和铁形成连续的固溶体,强烈地缩小奥氏体相区,钒和碳、氮、氧都有极强的亲和力,在钢中主要以碳化物或氧化物、氮化物的形态存在,通过控制奥氏体化温度来改变钒在奥氏体中的含量和未溶碳化物的数量以及钢的实际晶粒度,可以调节钢的淬透性,由于钒形成稳定难溶的碳化物,使钢在较高温度时仍保持细晶粒组织,大大减低钢的过热敏感性;钛是钢中强脱氧剂,它能使钢的内部组织致密,细化晶粒力;降低时效敏感性和冷脆性,改善焊接性能;铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性。p高对焊接性能不利,且使钢具有一定的冷脆性,在本钢种中属于有害元素,应尽量控制为低含量。s易形成mns类夹杂物,使钢具有一定的热脆性,在本钢种中属于有害元素,应控制得尽量低。

6.本发明的有益效果:通过连铸坯生产,保证坯料的内部质量,选用仅添加nb、v、ti、cr合金的低成本化学成分设计,lf vd工艺保证钢质的洁净度。通过上述技术措施的有效实施,成功地生产出了一种低屈强比调质容器钢板;生产的钢板的厚度6~60mm,屈服强度≥415mpa,抗拉强度在550~690mpa,伸长率≥22%,-20℃冲击值≥100j。

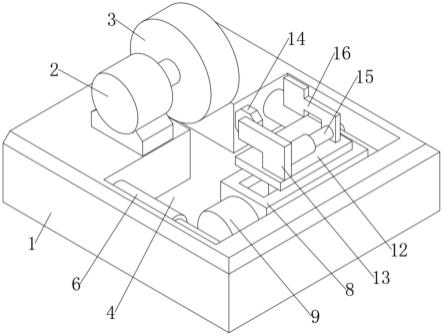

附图说明

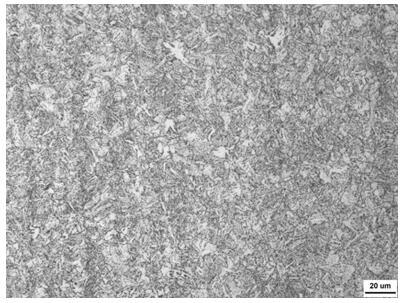

7.图1为实施例1制备的钢板1/2厚度位置光学显微金相照片金相组织图(500倍)。

8.图2为实施例2制备的钢板1/4厚度位置光学显微金相照片金相组织图(500倍)。

具体实施方式

9.下面结合实施例进一步说明。实施例钢的化学组成如表1 ,钢板检测性能如表2。

10.实施例1:调质容器钢板的生产(1)转炉冶炼:转炉出钢c=0.09%,p=0.009%,出钢温度1650℃,点吹次数2次;(2)lf精炼:白渣保持时间18min,出站s=0.0032%;(3)真空处理:vd真空度0.48tor,保持时间15min,破空后喂入纯ca线220m处理,软吹氩时间15min;(4)浇铸:连铸浇注260mm厚度铸坯;连铸中间包钢水过热度15~18℃;(5)加热:炉膛温度设定1190℃,均热温度1165℃,均热时间50min;(6)轧制:第一阶段开轧温度1100℃,最后三道次压下率分别为18%,23%,26%,终轧温度980℃,轧制中间坯厚度60mm。第二阶段开轧温度920℃,终轧温度约830℃,轧制成品厚度10mm;(7)热处理:钢板从室温加热至900℃,保温时间30min,出炉水冷至室温,回火温度690℃,保温时间40min出炉空冷。

11.实施例2:调质容器钢板的生产(1)转炉冶炼:转炉出钢c=0.08%,p=0.011%;(2)lf精炼:白渣保持时间20min,出站s=0.0032%;(3)真空处理:vd真空度0.48tor,保持时间16min,破空后喂入纯ca线220m处理,软吹氩时间16min;(4)浇铸:连铸浇注300mm厚度铸坯,连铸中间包钢水过热度13~18℃;(5)加热:炉膛温度设定1190℃,均热温度1180℃,均热时间55min;

(6)轧钢:出钢温度1190℃,第一阶段开轧温度1120℃,最后三道次压下率分别为18%、21%、23.5%,终轧温度990℃;第二阶段开轧温度860℃,轧制中间坯厚度140mm,终轧温度约820℃,轧制成品厚度60mm;(7)热处理:钢板从室温加热至910℃,保温时间30min,出炉水冷至室温,回火温度630℃,保温时间40min出炉空冷。

12.表1实施例化学成分%。

13.表2实施例力学性能检测结果。

14.使用本发明方法生产的产品总计50000余吨,表面质量优良,探伤一级合格率100%,性能合格率100%,客户检验合格率100%。

15.表1所示:各实施例成分符合设计要求。

16.表2所示:各实施例拉伸rp0.2=485~505mpa,rm=605~620mpa,a50≥26%。其中屈服富余量在70mpa以上,抗拉富余量在55mpa以上,伸长率富余量在4%以上,-20℃冲击富余量在100j以上,钢板性能均匀。

技术特征:

1.一种低屈强比调质容器钢板的生产方法,其特征在于:钢的化学成分质量百分比为c=0.13%~0.15%、si=0.15%~0.35%、mn=1.05%~1.15%、p≤0.018%、s≤0.005%、alt=0.020%~0.050%、nb=0.015%~0.02%,v=0.020%~0.030%,ti=0.012%~0.020%,cr=0.18%~0.25%、mo≤0.03%、cu≤0.05%、ni≤0.03%,其他为fe和必不可少的残留元素;包括如下工艺步骤:(1)转炉冶炼:控制出钢时c≥0.05%、p≤0.015%,出钢温度≥1630℃,点吹次数≤2次;(2)lf精炼:采取大渣量进行造渣,白渣保持时间控制在10min以上;(3)真空处理:在≤0.5tor的压力下精炼,保压时间≥10min;(4)浇铸:低过热度10~20℃,动态轻压下5%~8%;(5)加热:加热炉炉膛温度≤1200℃,均热温度1150~1220℃,均热时间40~60min;(6)轧制:一阶段开轧温度1000~1180℃,一阶段终轧温度>950℃,单道次压下量30~50mm,保证末二道次压下率≥18%;二阶段开轧温度<900℃,轧制中间坯厚度≥2.0倍成品厚度,终轧温度≤840℃;(7)热处理:采用q t工艺,淬火温度880~910℃,保温时间15~40min,出炉水冷至室温,回火温度630~690℃,保温时间20~50min出炉空冷。

技术总结

本发明公开了一种低屈强比调质容器钢板的生产方法,钢的化学成分质量百分比为C=0.13%~0.15%、Si=0.15%~0.35%、Mn=1.05%~1.15%、P≤0.018%、S≤0.005%、AlT=0.020%~0.050%、Nb=0.015%~0.020%,V=0.020%~0.030%,Ti=0.012%~0.020%,Cr=0.18%~0.25%、Mo≤0.03%、Cu≤0.05%、Ni≤0.03%,其他为Fe和必不可少的残留元素;包括如下工艺步骤:转炉冶炼

技术研发人员:龙安辉 周文浩 罗登 史术华 张计谋 王振 汪后明 徐琛 刘立彪 吴进 王超 谭小斌

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:2022.07.28

技术公布日:2022/10/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。