1.本实用新型涉及油田储罐技术领域,具体涉及一种用于玻璃钢缠绕罐的打磨装置。

背景技术:

2.油田作业现场一些体积较大的储罐都是需要现场制作,制作时通过自转的圆柱形模具配合用于供料的缠绕小车,在模具外缠绕制成罐体,等罐体固化后表面会有非常多的毛刺,这些毛刺需要利用磨光机进行打磨平整。

3.专利号为cn202021244155.7,专利名称为一种玻璃钢缠绕固化罐的打磨装置的中国实用新型专利;

4.其具体公开了包括圆形的底座,所述底座下方设置有万向轮,所述底座正中心的上方设置有电动伸缩杆,所述电动伸缩杆上方设置有圆形的支撑板,所述电动伸缩杆与支撑板的中心处连接,所述支撑板的半径大于底座,所述支撑板上设有研磨机,所述研磨机的抛光盘朝向侧面并且位于支撑板外,所述研磨机上方设置有罩体,所述罩体上开有除尘孔,所述除尘孔后方设置有管道,所述管道连接有负压除尘装置。

5.该实用新型专利在使用的时候具有便于移动位置、调整高度,使用更加的灵活的特点。

6.但是在使用时,抛光盘的与罐体的角度只能通过人工挪动整个装置的位置来调节,非常不方便,同时抛光盘对罐体外壁的压力只能靠人工不断的调节,在罐体外周面凹凸不平时,抛光盘对罐体外壁的压力调节不及时,凹面处与抛光盘接触存在间隙,就会导致打磨失效,凸面处容易将抛光盘卡住,导致抛光盘转动和模具转动受阻。

技术实现要素:

7.本实用新型的目的就是针对现有技术存在的缺陷,提供一种用于玻璃钢缠绕罐的打磨装置,其能够对磨头与罐体贴合距离、贴合角度以及贴合压力进行调节,从而使打磨端面完全的与罐体外壁紧密贴合,提高打磨的效率。

8.本实用新型的技术方案是:

9.一种用于玻璃钢缠绕罐的打磨装置,包括机架、磨光机和安装在磨光机上的磨头;

10.所述机架包括横梁、连杆、伸缩杆、转动块和纵梁,所述横梁的一端与连杆的一端水平转动连接,所述伸缩杆的两端分别与横梁和连杆水平转动连接,形成三角支撑结构;

11.所述连杆的另一端与转动块的一端水平的可锁定转动连接,所述转动块的另一端与纵梁的中部竖直转动连接;

12.所述纵梁的上下两端分别设有一组补偿支撑组件,所述补偿支撑组件包括丝杆、螺母和弹簧;

13.所述纵梁上沿水平方向设有与丝杆适配的通孔,所述丝杆的后端贯穿通孔后与螺母连接,所述丝杆的前端设有限位凸,所述弹簧位于限位凸和纵梁之间套在丝杆上,其中一

根丝杆的前端与磨光机固定连接,另一根丝杆的前端设有滚轮。

14.优选的,所述转动块的端部设有耳座,所述连杆的端部设有与耳座适配的耳板,并通过螺栓将耳座和耳板可锁定转动连接。

15.优选的,所述伸缩杆为电动推杆。

16.优选的,所述伸缩杆为液压缸或气缸。

17.优选的,所述横梁的后端设有安装板,所述安装板上设有一组螺栓孔。

18.优选的,还包括除尘机构,所述除尘机构包括吸尘器和收集罩;

19.所述收集罩安装在磨光机的前端,并且罩在磨头的外侧,所述收集罩上设有出尘口,所述出尘口与吸尘器的进风口通过软管连接。

20.优选的,所述出尘口与吸尘器之间连接的管道为塑料波纹管。

21.优选的,所述收集罩的开口处设有环绕一周的毛刷。

22.本实用新型与现有技术相比较,具有以下优点:

23.本实用新型通过机架和补偿支撑组件能够对磨头与罐体贴合距离、贴合角度以及贴合压力进行调节,从而使磨头的打磨端面完全的与罐体外壁紧密贴合,从而提高打磨的效率。

24.通过补偿支撑组件的弹簧,能够对磨头进行弹性支撑,从而使磨头与罐体更加紧密的贴合,避免由于罐体表面不平,磨头与罐体表面存在间隙或磨头转动受阻的问题。

25.另外,本实用新型在使用时,可以先通过人工在罐体底部打磨出一圈标准的环形平面,利用滚轮在标准的环形平面上滚动,来控制磨头对罐体外壁的压力,使磨头打磨的环形平面与标准的环形平面一致,进而使罐体表面整体平整度更高。

附图说明

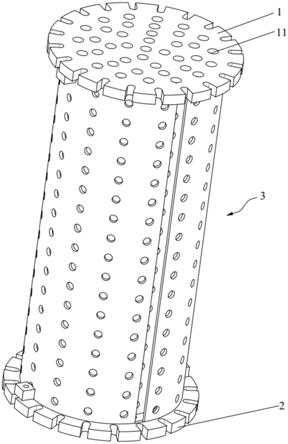

26.图1为本实用新型的结构示意图;

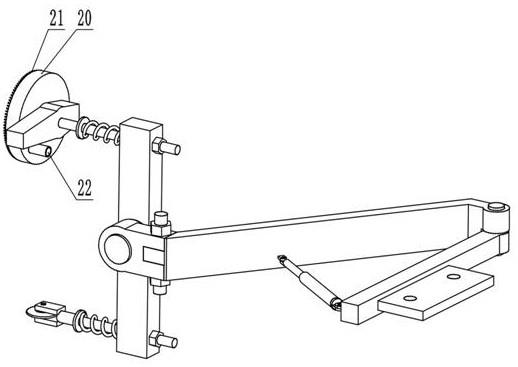

27.图2为机架的结构示意图;

28.图3为补偿支撑组件的结构示意图;

29.图4为收集罩的装配示意图;

30.图中:1、机架,2、磨头,3、磨光机,4、补偿支撑组件,5、滚轮,6、横梁,7、连杆,8、伸缩杆,9、通孔,10、螺栓,11、纵梁,12、转动块,13、耳板,14、耳座,15、安装板,16、丝杆,17、螺母,18、弹簧,19、限位凸,20、收集罩,21、毛刷,22、出尘口。

具体实施方式

31.下面是结合附图和实施例对本实用新型进一步说明。

32.实施例1

33.参见图1,一种用于玻璃钢缠绕罐的打磨装置,包括机架1、磨光机3和安装在磨光机3上的磨头2。

34.参见图2和图3,机架1包括横梁6、连杆7、伸缩杆8、转动块12和纵梁11。

35.横梁6的一端与连杆7的一端水平转动连接,伸缩杆8的一端与横梁6的另一端水平转动连接,伸缩杆8的另一端与连杆7的中部水平转动连接,伸缩杆8、横梁6和连杆7形成三角支撑结构。

36.连杆7的另一端与转动块12的一端水平的可锁定转动连接,转动块12的另一端与纵梁11的中部竖直转动连接。

37.纵梁11的上下两端分别设有一组补偿支撑组件4,补偿支撑组件4包括丝杆16、螺母17和弹簧18。

38.纵梁11上沿水平方向设有与丝杆16适配的通孔9,丝杆16的后端贯穿通孔9后与螺母17连接,为保证丝杆16能够流畅的在通孔9内滑动,可将通孔9的直径开设的相对丝杆16的直径大一些,或者将通孔9的形状设成椭圆形或长条形。

39.丝杆16的前端设有限位凸19,弹簧18位于限位凸19和纵梁11之间套在丝杆16上。

40.两组补偿支撑组件4的中一根丝杆16的前端与磨光机3固定连接,另一根丝杆16的前端设有滚轮5。

41.使用步骤:

42.首先,将横梁6固定安装在缠绕小车上,利用缠绕小车带动机架1升降;

43.下一步,调整伸缩杆8长度使磨头2与玻璃钢罐体外壁贴合,调整转动块12角度使磨头2的打磨端面完全贴在玻璃钢罐体的外壁上;

44.下一步,调整两个补偿支撑组件4的螺母17,一方面使纵梁11与玻璃钢罐体外壁保持平行,另一方面通过调节螺母17的位置,来调整滚轮5和磨头2对罐体外壁的压力;

45.下一步,启动罐体模具带动罐体自转,然后启动磨光机3对罐体表面打磨,最后通过控制缠绕小车升降对罐体不同高度打磨。

46.通过将本实用新型与缠绕小车进行装配,能够对磨光机3的高度进行调节,从而对罐体不同高度打磨。

47.通过机架1和补偿制成组件4的调整,能够对磨头2与罐体贴合距离、贴合角度以及贴合压力进行调节,从而使磨头2的打磨端面完全的与罐体外壁紧密贴合,从而提高打磨的效率。

48.通过补偿支撑组件4的弹簧18,能够对磨头2进行弹性支撑,从而使磨头2与罐体更加紧密的贴合,避免由于罐体表面凹凸不平时,磨头2与罐体表面凹处存在间隙打磨失效,或者磨头2与罐体表面凸起部分接触时,转动受阻容易卡住的问题。

49.另外,在使用时还可以先通过人工在罐体底部打磨出一圈标准的环形平面,利用滚轮5在标准的环形平面上滚动,来控制磨头2的压力,使磨头2打磨的环形平面与标准的环形平面一致,利用缠绕小车从下往上打磨,使整个罐体表面的平整度更高。

50.实施例2

51.一种用于玻璃钢缠绕罐的打磨装置,包括机架1、磨光机3和安装在磨光机3上的磨头2。

52.参见图2和图3,机架1包括横梁6、连杆7、伸缩杆8、转动块12和纵梁11。

53.横梁6的一端与连杆7的一端水平转动连接,伸缩杆8的一端与横梁6的另一端水平转动连接,伸缩杆8的另一端与连杆7的中部水平转动连接,伸缩杆8、横梁6和连杆7形成三角支撑结构。

54.连杆7的另一端与转动块12的一端水平的可锁定转动连接,转动块12的另一端与纵梁11的中部竖直转动连接。

55.纵梁11的上下两端分别设有一组补偿支撑组件4,补偿支撑组件4包括丝杆16、螺

母17和弹簧18。

56.纵梁11上沿水平方向设有与丝杆16适配的通孔9,丝杆16的后端贯穿通孔9后与螺母17连接。

57.丝杆16的前端设有限位凸19,弹簧18位于限位凸19和纵梁11之间套在丝杆16上。

58.两组补偿支撑组件4的中一根丝杆16的前端与磨光机3固定连接,另一根丝杆16的前端设有滚轮5。

59.本实施例是在实施例1的基础上进一步优化,具体是:

60.连杆7与转动块12可锁定转动连接的具体结构是:

61.转动块12的端部设有耳座14,连杆7的端部设有与耳座14适配的耳板13,并通过螺栓10将耳座14和耳板13可锁定转动连接。

62.通过上述可锁定转动连接结构,能够拧送螺栓后调节磨头2与罐体外壁的贴合角度,磨头2与罐体外壁能够紧密的贴合,然后锁紧螺栓固定磨头2的角度。

63.实施例3

64.一种用于玻璃钢缠绕罐的打磨装置,包括机架1、磨光机3和安装在磨光机3上的磨头2。

65.参见图2和图3,机架1包括横梁6、连杆7、伸缩杆8、转动块12和纵梁11。

66.横梁6的一端与连杆7的一端水平转动连接,伸缩杆8的一端与横梁6的另一端水平转动连接,伸缩杆8的另一端与连杆7的中部水平转动连接,伸缩杆8、横梁6和连杆7形成三角支撑结构。

67.连杆7的另一端与转动块12的一端水平的可锁定转动连接,转动块12的另一端与纵梁11的中部竖直转动连接。

68.纵梁11的上下两端分别设有一组补偿支撑组件4,补偿支撑组件4包括丝杆16、螺母17和弹簧18。

69.纵梁11上沿水平方向设有与丝杆16适配的通孔9,丝杆16的后端贯穿通孔9后与螺母17连接。

70.丝杆16的前端设有限位凸19,弹簧18位于限位凸19和纵梁11之间套在丝杆16上。

71.两组补偿支撑组件4的中一根丝杆16的前端与磨光机3固定连接,另一根丝杆16的前端设有滚轮5。

72.本实施例是在实施例1的基础上进一步优化,具体是:

73.伸缩杆8为电动推杆、液压缸或气缸中的任一种,如果现场有气泵可以选用气缸,没有气泵的作用现场可以根据需求装配液压缸或电动推杆使用。

74.横梁6的后端设有安装板15,安装板15上设有一组螺栓孔,通过增加安装板15便于使用螺栓将机架1与缠绕小车可拆卸固定。

75.实施例4

76.一种用于玻璃钢缠绕罐的打磨装置,包括机架1、磨光机3和安装在磨光机3上的磨头2。

77.参见图2和图3,机架1包括横梁6、连杆7、伸缩杆8、转动块12和纵梁11。

78.横梁6的一端与连杆7的一端水平转动连接,伸缩杆8的一端与横梁6的另一端水平转动连接,伸缩杆8的另一端与连杆7的中部水平转动连接,伸缩杆8、横梁6和连杆7形成三

角支撑结构。

79.连杆7的另一端与转动块12的一端水平的可锁定转动连接,转动块12的另一端与纵梁11的中部竖直转动连接。

80.纵梁11的上下两端分别设有一组补偿支撑组件4,补偿支撑组件4包括丝杆16、螺母17和弹簧18。

81.纵梁11上沿水平方向设有与丝杆16适配的通孔9,丝杆16的后端贯穿通孔9后与螺母17连接。

82.丝杆16的前端设有限位凸19,弹簧18位于限位凸19和纵梁11之间套在丝杆16上。

83.两组补偿支撑组件4的中一根丝杆16的前端与磨光机3固定连接,另一根丝杆16的前端设有滚轮5。

84.本实施例是在上述实施例的基础上进一步优化,具体是:

85.参见图4,还包括除尘机构,除尘机构包括吸尘器和收集罩20。

86.收集罩20安装在磨光机3的前端,并且罩在磨头2的外侧,收集罩20上设有出尘口22,出尘口22与吸尘器的进风口通过塑料波纹管软管连接。

87.通过除尘机构,能够在打磨时直接将打磨出的粉尘收集,方便了对粉尘的清理,使作业环境能够保持洁净。

88.实施例5

89.本实施例是在实施例4的基础上进一步优化,具体是:

90.收集罩20的开口处设有环绕一周的毛刷21,通过毛刷21提高收集罩20与罐体外壁的密封性,从而避免粉尘从收集罩20和罐体之间的间隙中漏出,提高粉尘收集的效率。

91.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。