1.本实用新型涉及一种铣汽车支架技术领域,特别涉及用于支架一次机加工而成的工装夹具。

背景技术:

2.汽车支架,是用于电动汽车上放蓄电池的支架板,为了电池等零部件在急刹车或者由于路况出现较大颠簸时,避免蓄电池会移动出原来的位置,则需要对支架板设置限位结构,这样在加工汽车支架时需要用铣刀在支架板上铣出限位结构,一般支架板长度都较长,规格为:760*180*30.25mm,而对应的铣出限位结构的铣刀的加工有效长度为500mm,小于支架板的长度,因此在设备加工尺寸小于产品尺寸时,则无法一次性加工完成整个产品,就需要采用两次装夹的方式完成加工,也就是需要两台设备两套夹具,在第一台设备完成加工后,再将产品剩余未加工的部分装夹到第二台设备中进行加工,但是第一次装夹的支架板和第二次装夹的支架板并不能完全保证一定装夹在同一条直线上,两台设备的铣刀的进刀量都可能不一样,不同的设备从加工的基准、装夹误差都会影响产品加工,这些都可能造成两次加工的表面有误差,使良品率较低。

3.有鉴于此,本发明人对上述问题进行了深入研究,本案由此产生。

技术实现要素:

4.本实用新型的目的是提供支架板能够一次性在同一台设备上加工完成的用于支架一次机加工而成的工装夹具,以解决现有技术中的设备加工尺寸小于产品尺寸时支架板需要两次装夹而造成两次加工的表面有误差,使良品率较低的问题。

5.本实用新型的技术方案是这样的:一种用于支架一次机加工而成的工装夹具,包括供支架放置的工作台和供工作台安装的安装座,工作台放置在安装座上,上述工作台以沿安装座横向平移的方式安装在安装座上,且上述安装座上安装有驱动工作台平移的平移驱动装置及限定安装座平移的限定机构,上述工作台的顶面下凹有供支架板一侧平放于内、另一侧向上伸出于外的安装凹槽,以支架板在安装凹槽内的长度方向为左右方向,上述工作台的平移方向与支架板的长度方向相同,工作台的顶面位于安装凹槽的前后两侧外设有对支架板位于安装凹槽外的前后两侧边进行平直校位的校位结构,工作台的顶面前后两侧上安装有顶压在支架板的顶面上并能旋转出安装凹槽外的旋转顶压结构,上述工作台的左侧或右侧上设有能左右平移推动安装凹槽上的支架板的侧边校位结构,相应地上述工作台的右侧或左侧上设有供支架板靠紧并能向下收缩至支架板下方的升降靠紧结构。

6.所述安装座具有底板和安装板,所述底板和安装板呈方形板状结构,安装板叠放在底板上并与底板锁固连接,所述平移驱动装置和限定机构均安装在安装板上,工作台滑动安装安装板上。

7.所述安装板的顶面上设有两个滑轨,两滑轨沿安装板的左右方向延伸且沿安装板的前后方向间隔设置,所述安装板的前后方向上的宽度大于底板前后方向上的宽度,工作

台的底面固定有沿前后方向延伸的固定条,固定条的前后两端端部底面上均固设有分别对应滑装在滑轨上的滑块。

8.所述固定条的前后两端端面均向外凸设有固定平板,上述安装板的前后两侧位于固定平板外竖立有下旋转气缸,下旋转气缸的输出端朝上设置,且下旋转气缸的输出端上固定有随下旋转气缸输出端的旋转而转至固定平板上与固定平板叠压配合的下压紧杆,下旋转气缸、下压紧杆与固定平板构成所述的限定机构。

9.所述平移驱动装置具有平移气缸和平推板,平移气缸沿左右方向横卧固定安装板的顶面上,且平移气缸的输出端朝右设置,所述平推板处于平移气缸的右侧外,并竖立设置,平移气缸的输出端与平推板固定连接,平推板与工作台的底面固定连接。

10.上述工作台为沿左右方向延伸横放设置的平板,上述工作台的顶面下凹有沿左右方向贯通的通槽,此通槽为所述的安装凹槽,上述通槽内凸设有支架板扣装于上的套紧凸台。

11.所述校位结构具有定位立板和推板,上述工作台的顶面位于安装凹槽的后侧凹设与安装凹槽相连通的安装凹缺,上述定位立板固定竖立在安装凹缺内,且定位立板的局部部位伸入安装凹槽内,上述推板为沿左右方向竖立横放的条形板,并处于安装凹槽的前侧外,上述推板与定位立板前后相对位设置,上述推板的前方设有沿前后方向横卧安装在工作台顶面上的推板气缸,推板气缸的输出端与推板固定连接。

12.上述工作台的顶面位于安装凹槽的前侧和后侧外均竖立设置有上旋转气缸,安装凹槽的前侧和后侧外的上旋转气缸前后相对位设置,安装凹槽的前侧和后侧外均设有沿上下方向贯通且供上旋转气缸的输出端伸入的前通孔和后通孔,上旋转气缸的输出端朝上设置,且上旋转气缸的输出端上固定有随上旋转气缸输出端的旋转而转至支架上与支架叠压配合的上压紧杆,上旋转气缸和上压紧杆构成所述的旋转顶压结构。

13.所述侧边校位结构具有左推板和左推板气缸,上述工作台的底面且延伸出工作台的左侧外设有左延伸块,左延伸块的顶面低于安装凹槽的槽底,上述左推板气缸沿左右方向横卧设置在左延伸块顶面上,上述左推板为沿前后方向竖立横放的条形板,并处于安装凹槽的左侧外,上述左推板的底面高于安装凹槽的槽底,上述左推板与左推板气缸的输出端固定连接。

14.所述升降靠紧结构为下推动气缸,上述工作台的底面且延伸出安装凹槽的右侧外设有右延伸块,右延伸块上设有沿上下方向贯通的且供下推动气缸的输出端伸出的右通孔,下推动气缸的输出端朝上设置。

15.采用上述方案后,本实用新型的用于支架一次机加工而成的工装夹具,使用时,支架板放入安装凹槽,校位结构对支架板的前后两侧进行校位,升降靠紧结构向上伸起,侧边校位结构推动支架反向升降靠紧结构方向平移,使支架板夹紧在升降靠紧结构与侧边校位结构之间,实现支架板左右两侧的校位,校位后,旋转顶压结构启动旋转固定住支架板上,然后限定机构限定安装座固定,此时铣刀对支架板的左侧进行加工,加工完成后,将限定机构解除对安装座的固定,平移驱动装置驱动工作台平移使支架板的右侧平移至铣刀下方,对限定机构限定安装座固定,铣刀即可对支架板的右侧进行加工,最终实现整个支架板的加工。与现有技术相比,支架板在工作台的上装夹只需进行一次操作即可完成支架板的全长加工,不需要进行二次装夹,整个加工过程中无需二台设备加工,大大降低了加工成本,

保证了加工质量,加工无误差,良品率高,且加工效率高。

附图说明

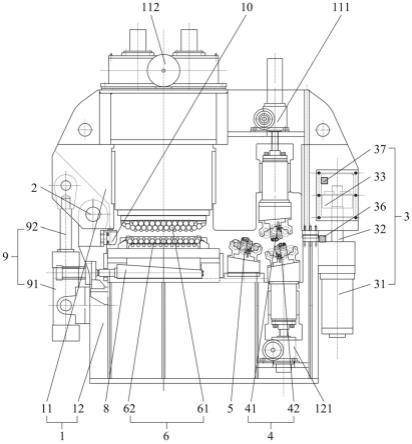

16.图1为本实用新型的结构示意图。

具体实施方式

17.本实用新型的用于支架一次机加工而成的工装夹具,如图1所示,包括供支架板放置的工作台1和供工作台安装的安装座(图中未示出),具体的是,工作台1放置在安装座上,安装座具有底板2和安装板3,底板2和安装板3呈方形板状结构,安装板3叠放在底板2上并与底板2锁固连接,工作台1以沿安装座横向平移的方式安装在安装板3上,以支架板在工作台1上的长度方向为左右方向,工作台1的平移方向与支架板的长度方向相同,具体的是,所述安装板3的顶面上设有两个滑轨31,两滑轨31沿安装板3的左右方向延伸且沿安装板3的前后方向间隔设置,安装板3的前后方向上的宽度大于底板2前后方向上的宽度,工作台1的底面固定有沿前后方向延伸的固定条11,固定条11优选设置在安装板3的中部和端部上,固定条11的前后两端端部底面上均固设有分别对应滑装在滑轨31上的滑块111;安装座顺着滑块在滑轨上从一端移动到另一端,保证了支架板的加工是在同一平面上的,而且设置多组固定条,使安装座的滑动更加平稳。

18.所述安装座上安装有驱动工作台1平移的平移驱动装置4及限定安装座平移的限定机构5,平移驱动装置4和限定机构5均安装在安装板3上,具体的是,平移驱动装置4具有平移气缸41和平推板42,平移气缸41沿左右方向横卧固定在安装板3的顶面上,且平移气缸41的输出端朝右设置,平推板42处于平移气缸41的右侧外,并竖立设置,平移气缸41的输出端与平推板42固定连接,平移气缸41穿过位于安装板3左端上的固定条11,平移气缸41位于两滑轨31之间,平推板42的右端固定有平移柱421,平移柱421与安装板3中部上的固定条11固定连接,应用时,平移气缸41启动,平推板42带动工作台1左右移平移。

19.所述限定机构5具有下旋转气缸51、下压紧杆52和固定平板53,两滑块31外均设有若干个下旋转气缸51,处于同一侧的各下旋转气缸51左右方向间隔设置,下旋转气缸51的缸体固定安装在安装板3的顶面上,下旋转气缸51的活塞杆朝上设置,所述固定条11的前后两端端面外设有平放设置的固定平板53,固定平板53与固定条11一体成型,且下旋转气缸51的活塞杆上固定有随下旋转气缸51的活塞杆的转动而叠压在固定平板53上的下压紧杆52,下旋转气缸51、下压紧杆52和固定平板53构成所述的限定机构5;应用时,下旋转气缸51启动,下压紧杆52向固定平板53方向旋转,下压紧杆52叠压在固定平板53上,下旋转气缸51的多个设置使安装板不易滑动,保证加工质量。

20.所述工作台1为沿左右方向延伸横卧于固定条11上的平板,所述工作台1的顶面下凹有供支架板一侧平放于内、另一侧向上伸出于外的安装凹槽100,工作台1的顶面下凹有沿左右方向贯通的通槽,此通槽为所述的安装凹槽100,通槽内凸设有支架板扣装于上的套紧凸台12,套紧凸台12的前后两侧均具有安装凹槽100,工作台1的顶面位于安装凹槽100的前后两侧外设有对支架板位于安装凹槽100外的前后两侧边进行平直校位的校位结构6,具体的是,所述校位结构6具有定位立板61和推板62,工作台1的顶面位于安装凹槽100的后侧凹设与安装凹槽100相连通的安装凹缺(图中未示出),定位立板61固定竖立在安装凹缺内,

且定位立板61的局部部位伸入安装凹槽100内,即定位立板61的前侧经安装凹缺伸入安装凹槽100内,推板62为沿左右方向竖立横放的条形板,并处于安装凹槽100的前侧外,推板62与定位立板61前后相对位设置,推板62的前方设有沿前后方向横卧安装在工作台顶面上的推板气缸621,推板气缸621的输出端与推板62固定连接;使用时,先将支架板放入安装凹槽100内,推板气缸621带动推板62对支架板的后侧进行推动,支架板的后侧与定位立板61靠位,支架板夹紧于定位立板与推板之间,使支架板得到前后平直校位。

21.所述工作台1的顶面前后两侧上安装有顶压在安装凹槽100上的支架板的顶面上并能旋转出安装凹槽100外的旋转顶压结构7,具体的是,旋转顶压结构7具有上旋转气缸71和上压紧杆72,工作台1的顶面位于安装凹槽100的前侧和后侧外均竖立设置有上旋转气缸71,上旋转气缸71设有若干个且沿工作台1的左右方向间隔设置,安装凹槽100的前侧和后侧外的上旋转气缸前后相对位设置,安装凹槽100的前侧和后侧外均设有沿上下方向贯通且供上旋转气缸的输出端伸入的前通孔和后通孔(图中未示出),上旋转气缸71的缸体固定在工作台1的底面上,上旋转气缸71的活塞杆朝上设置,且上旋转气缸71的活塞杆上固定有随上旋转气缸71输出端的旋转而转至支架板处与支架板上下叠压配合的上压紧杆72,本新型中,旋转顶压结构7使支架板的安装更为稳固,保证了加工质量。

22.所述工作台1的左侧上设有能左右平移推动安装凹槽100上的支架板的侧边校位结构8,具体的是,侧边校位结构8具有左推板81和左推板气缸82,工作台1的底面锁固有其一侧延伸出工作台的左侧外的左延伸块13,左延伸块13的顶面低于安装凹槽100的槽底,左推板气缸82沿左右方向横卧设置在左延伸块13顶面上,左推板气缸82的缸体固定在左延伸块13的顶面上,左推板气缸82的活塞杆朝右设置,左推板81为沿前后方向竖立横放在左延伸块13顶面上的条形板,并处于安装凹槽100的左侧外,左推板81的底面高于安装凹槽100的槽底,左推板81与左推板气缸82的活塞杆固定连接,应用时,启动左推板气缸82可使左推板81推动支架板向右平移。

23.所述工作台1的右侧上设有供支架板靠紧并能向下收缩至支架板下方的升降靠紧结构9,具体的是,升降靠紧结构9为下推动气缸,工作台1的底面锁固有其右侧延伸出工作台的右侧外的右延伸块14,右延伸块14上设有沿上下方向贯通的且供下推动气缸的输出端伸出的右通孔(图中未示出),下推动气缸处于右延伸块14下方,下推动气缸的缸体固定在右延伸块14上并竖立设置,下推动气缸的活塞杆与右通孔相对位设置,使用时,下推动气缸的活塞杆向上伸出,处于安装凹槽的右侧外,此时下支架板向左移动与下推动气缸的活塞杆相靠位。

24.本实用新型的用于支架一次机加工而成的工装夹具,使用时,将支架板平放于安装凹槽100内,之后推板62在推板气缸621带动下对支架板的后侧进行推动,使支架板夹紧于定位立板61与推板62之间,实现支架板前后方向上的校位,下推动气缸的活塞杆向上伸出处于安装凹槽100的右侧外,左推板81在左推板气缸82的推动下使支架板在安装凹槽100内向左移动至下推动气缸的活塞杆上,从而实现支架板左右方向上的校位;校位完成后,旋转上压紧杆72固定住支架板,下压紧杆52叠压在固定平板53上,铣刀即可对安装凹槽100内支架板的左侧进行加工处理,加工处理后,下压紧杆52向外旋出,与固定平板53脱离,释放对支架板的固定,平推板在平移气缸41的驱动下推动固定条11平移,工作台相应平移,工作台上支架板的右侧平移至铣刀下方,之后下压紧杆52再旋转与固定平板53叠压配合,此时

铣刀即可对支架板的右侧进行加工,从而实现对整个支架板的加工。与现有技术相比,在铣刀有限的加工行程下能实现对支架板的全长加工,加工过程中支架板无需进行转移,只需一次装夹即可及在一台铣刀设备上加工,保证了加工质量,并大大缩短的加工时间,加工效率显著提高,避免了传统二次装夹及两台设备上加工而造成工件表面加工有误差,产品良率较低的问题;另整个加工过程中工作台呈固定状态,进一步保证加工质量。

25.本新型中,优佳的是,安装凹槽100的槽底向上凸设有伸入支架板上的支撑凸台,利用此支撑凸台使支架板的放置更为平稳。

26.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。