钎焊板、钎焊方法和热交换器的制造方法

[技术领域]

[0001]

本发明涉及能够在无需焊剂的情况下在惰性气体中对连接处进行钎焊的方法,钎焊板和热交换器的制造方法。

[

背景技术:

]

[0002]

考虑到热导率、比重和成型性,使用铝合金作为交通工具热交换器的组成部分,作为交通工具热交换器的制造方法,通常对由铝合金覆盖的钎焊板压制成型而成的多个组成元件的连接处进行钎焊。

[0003]

钎焊焊接方法,主要是在大气压下的惰性气氛(n2、ar或类似的气体)中进行的控制气氛的钎焊方法(在后面缩写为cab方法)并且使用基于氟化物的焊剂,和在高度真空下进行的真空钎焊方法(在后面缩写为vb方法)并且不使用焊剂。

[0004]

在cab方法中,在钎焊过程中涂覆基于无腐蚀性的氟化物的焊剂以破坏经覆盖的材料的钎焊材料层上的氧化膜,并且由于表面张力,熔化的和流动的钎焊材料填充被粘物之间的间隙因此形成连接。

[0005]

在vb方法中,将加入到经覆盖的材料的钎焊材料层中或核心材料中的含有镁的铝合金送入真空炉或将加入到钎焊材料层中或核心材料中的不含镁的铝合金与镁一起送入真空炉(例如,见专利文件1至3)。此外,在真空炉内的高温环境下进行钎焊的过程中,mg会破坏经覆盖的材料的钎焊材料层上的氧化膜,并且进一步的,蒸发的镁捕获氧气和水分,这些是在表面附近存在的钎焊抑制物质,因此使钎焊可以继续。

[0006]

[现有技术文件]

[0007]

[专利文件]

[0008]

[专利文件1]jp 2014-237142 a

[0009]

[专利文件2]jp 2016-203193 a

[0010]

[专利文件3]jp 2017-74609 a

[0011]

[发明概述]

[0012]

[本发明将要解决的问题]

[0013]

cab方法的优点是具有相对快速的形成周期和廉价的设备成本,但是需要焊剂涂覆步骤以破坏铝合金表面的氧化膜并且需要残留的焊剂的清理步骤。此外,由于焊剂粉末的影响,具有恶化工作环境的风险并且由于对残留的焊剂去除的不充分,具有对交通工具边缘元件造成不利影响的风险。

[0014]

在vb方法中不需要焊剂,因此消除了由焊剂引起的风险,但是由于该方法是分批处理进行的,大量生产的效率低,并且制造周期长。此外,mg会引起真空炉内部污染因此需要相应的对策。此外,需要高度真空的环境,因此制造成本高。

[0015]

相应地,对于使用不使用焊剂的cab方法进行钎焊的需要在最近几年一直增加,但是为了在不使用焊剂时确保钎焊的性能,降低钎焊材料的熔点并且增加其流动性是必要的。

[0016]

然而,问题是当流动性增加后,钎焊材料会引起核心材料的腐蚀,由此核心材料的强度降低,钎焊材料不能有效地供应到连接部分,因此不能实现令人满意的钎焊和钎角的形成。

[0017]

[用于解决问题的方法]

[0018]

相应地,本发明的一个方面是一种钎焊板,用于在不使用焊剂的情况下,在惰性气氛中进行钎焊,所述钎焊板具有至少三个层并且在核心材料的至少一个面上通过中间层被钎焊材料层的最外层覆盖,其中:核心材料由铝合金构成,铝合金包含至少0.2重量%且不超过1.0重量%的cu、至少0.8重量%且不超过1.8重量%的mn和至少0.25重量%且不超过1.5重量%的mg中的至少一种元素;中间层由铝合金构成,制备成使得si和fe分别不超过0.20重量%并且cu、mn和cr分别不超过0.10重量%;钎焊材料层由铝合金构成,铝合金包含至少10重量%且不超过15重量%的si和至少0.25重量%且不超过1.5重量%的mg,并且根据dsc方法熔点不超过575℃;中间层和钎焊材料层中的至少一个层包含至少0.02重量%且不超过0.25重量%的bi;根据滴式流动试验,钎焊材料层在其设置中间层的一侧的流体系数是0.40至0.60。

[0019]

本发明的另一方面是钎焊板,其中在核心材料、中间层或钎焊材料层中的至少一个层还包含蒸气压高于镁在577℃的蒸气压的元素。

[0020]

本发明的另一方面是钎焊板,其中包含至少0.01重量%的zn或na中的至少一种作为具有高蒸气压的元素。

[0021]

本发明的另一方面是钎焊板,其中中间层包含至少4.5重量%的zn。

[0022]

本发明的另一方面是钎焊方法,其中将通过形成钎焊板获得的平板堆叠在一起以组装成热交换器中的热交换部分,对堆叠时重叠在一起的平板的位置进行钎焊和连接。

[0023]

本发明的另一方面是钎焊方法,具有其中平板的堆叠体由具有垂直截面分隔形状的隔板容纳以覆盖和包围堆叠体的边缘,然后进行钎焊的步骤。

[0024]

本发明的另一方面是钎焊方法,其中确保在隔板的内壁面和堆叠体的前端边缘之间有微小的间隙。

[0025]

本发明的另一方面是钎焊方法,在隔板的顶端部分的边缘设置有边沿部分,其中边沿部分的下表面确保堆叠体与边缘之间的非主体部分重叠,并且还确保边沿部分的下表面与堆叠体最顶端部分之间有间隙。

[0026]

本发明的另一方面是钎焊方法,其中在钎焊之前使用酸性水溶液或碱性水溶液以化学方法清理钎焊板或平板。

[0027]

本发明的另一方面是钎焊方法,其中投射材料被投射在钎焊板或平板的表面。

[0028]

本发明的另一方面是热交换器的制造方法,具有根据钎焊方法对热交换器进行钎焊的步骤。

[0029]

本发明的另一方面是热交换器的制造方法,其中热交换器用于冷却交通工具内燃机或传动润滑油。

[0030]

[发明效果]

[0031]

根据本发明上面描述的内容,在不需要焊剂甚至在基本上是大气压而不是真空的情况下,廉价并且干净地提高钎焊的性能和大量生产的效率是可能的。

[0032]

[附图的简要说明]

[0033]

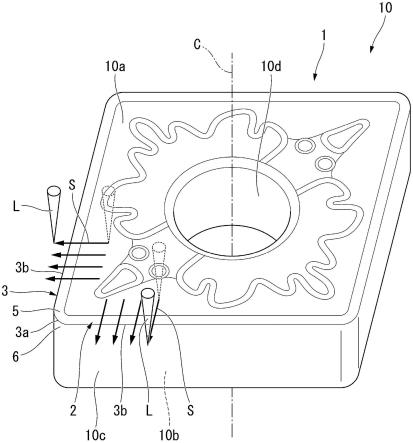

[图1]简要的垂直剖面示意图示出了在本发明的实施方案中的热交换器。

[0034]

[图2]简要的垂直剖面示意图示出了在图1中的热交换器的组成元件。

[0035]

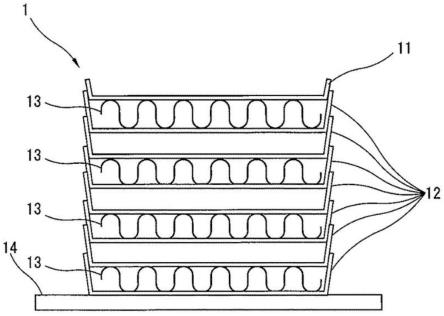

[图3]简要的垂直剖面示意图示出了在本发明的实施方案中的钎焊中使用的隔板和热交换器的组装的结构体之间的位置关系。

[0036]

[图4]在本发明的实施方案中的钎焊中使用的元素的蒸气压曲线。

[0037]

[发明的实施方案]

[0038]

本发明的实施方案将参照以下附图被详细地描述。

[0039]

本发明的钎焊板、钎焊方法和热交换器制造方法在惰性气氛中进行钎焊板的钎焊而不需要焊剂,因此廉价并且干净地提高钎焊的性能和大量生产的效率。更具体地,当制造热交换器时,用于热交换器的钎焊板用于在惰性气氛,例如在接近大气压下的氮气或氩气中钎焊,因此廉价并且干净地提高钎焊的性能和大量生产的效率,并且实现抗腐蚀性和强度。

[0040]

本发明的一个方面的钎焊板和使用相同的钎焊板的热交换器1的制造过程将参照图1至图4进行描述。

[0041]

[钎焊板]

[0042]

本发明的钎焊板由在不需要焊剂的情况下,在惰性气氛中的钎焊中使用的钎焊板构成,该钎焊板具有至少三个层,钎焊板在核心材料的至少一侧通过中间层被最外层的钎焊材料层覆盖。

[0043]

核心材料由铝合金构成,铝合金包含至少0.20重量%且不超过1.0重量%的cu、至少0.8重量%且不超过1.8重量%的mn和至少0.25重量%且不超过1.5重量%的mg中的至少一种元素或多于一种元素。

[0044]

中间层由铝合金构成,其制备成使得si和fe分别不超过0.20重量%并且cu、mn和cr分别不超过0.10重量%。

[0045]

钎焊材料层由铝合金构成,铝合金包含至少10重量%且不超过15重量%的si和至少0.25重量%且不超过1.5重量%的mg,并且根据dsc方法具有不超过575℃的熔点。

[0046]

在中间层和钎焊材料层中的至少一个层包含至少0.02重量%且不超过0.25重量%的bi。

[0047]

根据滴式流动试验,钎焊材料层在设置中间层的一侧的流体系数是0.40至0.60。

[0048]

本发明实施方案的钎焊板用于在不使用焊剂的情况下,在接近大气压下的惰性气氛中进行钎焊。在具有至少三个层的钎焊板的一个方面的钎焊板是在核心材料的至少一侧上通过中间层被最外层的钎焊材料层覆盖。更具体地,将熔点低于核心材料的熔点的钎焊材料层提供到核心材料的两面,并且由于控制了在核心材料和钎焊材料层之间的元素纯度,设置具有高熔点和低晶界密度的中间层实现了具有四层结构的经覆盖的材料,这些四层结构具有抑制核心材料腐蚀的功能。

[0049]

当中间层还包含不超过4.5%重量%的zn时,会促进在钎焊过程中氧化膜的破坏、提高钎角形成率,并且可能提供作为牺牲阳极的功能用于抑制在被供应制冷剂(冷却剂)的表面一侧的核心材料的腐蚀。

[0050]

钎焊材料层,具体地,制备成使得mg至少为0.25重量%,由此在铝合金表面上的氧化铝膜能被破坏。此外,从钎焊材料层蒸发的mg捕获在钎焊位置附近积累的钎焊抑制因子,

例如o2和h2o。然而,通过制备成使mg不超过1.5重量%,避免了在钎焊过程中过多的mg扩散至经覆盖的材料表面,并且抑制了在钎焊材料表面mg的氧化膜的形成,因此,防止了钎焊性能的恶化。

[0051]

此外,根据滴式流动试验,钎焊材料层在其上设置中间层的一侧的流体系数是0.40至0.60,这会使从钎焊材料到相邻层的腐蚀降到最低,使钎焊材料高效地供应到连接部分,并且形成令人满意的钎角。

[0052]

当中间层或钎焊材料层包含蒸气压高于镁在577℃的蒸气压的元素时,会促进氧化铝膜的破坏并且提高钎角形成率。包含至少0.01重量%的,例如,zn或na,作为具有高蒸气压的元素(图4)。具体的,当在中间层中的zn是至少0.01重量%且不超过4.5重量%时,能获得令人满意的钎角形成率。

[0053]

此外,当中间层或钎焊材料层包含痕量浓度的bi时,钎焊步骤中的热量向钎焊材料层扩散,增加了熔化的钎焊材料的流动性并且稳定了钎焊性能;特别的,当bi至少为0.02重量%时,钎角形成率和气密性是令人满意的。然而,bi的上限0.025重量%是基于经济观点的上限,因为当加入多于0.025重量%的bi后效果不会改变。注意的是,当核心材料层与中间层或钎焊材料层类似地包含bi时,实现钎焊性能的稳定也是可能的。

[0054]

上面描述的钎焊板用作在下面描述的本发明实施方案中的热交换器1的制造过程中的钎焊过程中使用的经覆盖的板。

[0055]

[热交换器1的制造过程]

[0056]

热交换器1的制造过程s1至s4的实例将参照图1至图3被描述。

[0057]

s1:将具有准备的钎焊板的核心材料、中间层和钎焊材料层的元素组分的铝合金铸成锭,然后,进行均质化加工、热轧和冷轧以制造具有预先确定的厚度的经覆盖的板。此外,经覆盖的板在预先确定的温度退火并且完成所需的回火。注意的是,本发明的经覆盖的材料的中间层也提供作为牺牲阳极层的效果,因此被配置为将中间层设置在冷却剂通路面一侧的四层的经覆盖的材料。

[0058]

s2:核心平板11和12,是图1所示的热交换器1的热交换部分的关键元件,核心平板11和12由经覆盖的板制造。具体地,具有预先确定的尺寸的核心平板11和12通过冲压成型经覆盖的板制造。

[0059]

核心平板11,例如,是使用设置在图1所示的热交换器1的最顶端部分的平板制造的。核心平板12在相同的图中所示的热交换器1的高度方向上堆叠并且使用平板制造,这些平板交替地形成空间以允许流体在热交换器1中冷却并且允许制冷剂在热交换器1中流动。

[0060]

和核心平板11和12一起形成交换部分的基础平板14和翅片板13,是使用形成方法或类似的方法用铝合金(例如,jisa3003材料)制造的。特别的,翅片板13形成众所周知的横截面波浪形状。

[0061]

图2所示的核心平板11和12、翅片板13和基础平板14的成型体使用合适的碱进行清理,例如,使用ph不超过5的溶液或使用合适的酸进行清理,例如,ph至少为9,并且使用纯化水进一步进行超声波清理。或者,除了用这种方式清理,用于提高钎焊性能的表面处理通过使用喷丸方法将投射材料投射到核心平板11和12的表面以及合适地破坏氧化膜进行。铝和沙是通常用作投射材料的实例,但是铁的或树脂的投射材料也是可能的。注意的是,在钎焊板被加工成核心平板11和12、翅片板13和基础平板14之前,表面处理能够在钎焊板上进

行。

[0062]

s3:使用夹具将核心平板11和12、翅片板13和基础平板14组装成如图1所示的堆叠的热交换器1。特别的,堆叠核心平板11和12使得设置中间层的表面一侧面对冷却剂通路。此外,由核心平板11和12形成的堆叠体作为核心部分15被图3所示的隔板2容纳。使用提供的定位方法将隔板2安置在基础平板14上,并且固定堆叠体的间隙。

[0063]

隔板2是能够容纳堆叠体的不生锈的(例如,具有1mm的平板厚度的sus304)矩形管,并且具体地形成如图3所示实例的垂直横截面分隔形状,并且被设置以覆盖和围住堆叠体的外表面。确保在隔板2的内壁面22和堆叠体前端边缘之间有微小的间隙d。

[0064]

此外,在隔板2的天花板部分形成开口部分20,并且将边沿部分21提供到隔板2的顶端部分的内表面上。边沿部分21的底面确保在堆叠体和边缘之间有非主体部分重叠h,并且进一步的,确保在堆叠体和最顶端部分之间的间隙h。

[0065]

隔板2由不锈钢或具有足够的耐热性从而能够在钎焊过程中承受加热温度的另一种耐热性金属的薄金属板构成,并且形成为具有基本上是四边形垂直截面并且围住核心部分15的管。具体地,管部分的内壁表面11a沿着核心平板11和12的外边界形成使得在内壁表面11a与核心平板11和12的锥形部分4a的前端边缘之间具有特定的微小间隙d。就是说,整个边缘都具有特定的微小间隙d。期望的是微小间隙d至少为0.5mm且不超过5mm,并且特别期望的是不超过2mm。

[0066]

此外,在优选的实施方案中,将边沿部分21设置在围住核心部分15的管部分的顶端从而覆盖微小间隙d的顶端。此外,期望的是在边沿部分21相对的核心部分15的最顶端与边沿部分21的较低的面之间的间隙h不超过5mm。

[0067]

当边沿部分21从上方被看作突起部分时,它能够与核心部分15的边缘重叠。边沿部分21与核心部分15的边缘重叠的边缘h至少为0mm。换句话说,当边沿部分21从上方被看作突起部分时,边沿部分21与核心部分15至少被没有间隙地连续设置。非主体部分重叠h也可以是适当较大的值,但是对于隔板2的顶端表面来说具有足够大的开口从而允许在隔板2内部空间和外部空间之间的气体置换是必要的。非主体部分重叠h优选地是5mm。

[0068]

注意的是,每一个上述的尺寸是在室温下的值。就在钎焊过程中来自炉内的辐射热的传递效率来说,期望的是在核心部分3的顶端表面上具有更大的热量接收表面积,因此,优选的是对边沿部分21的非主体部分重叠h进行设置,使得接收热量的表面积至少为顶端表面的表面积的70%。当非主体部分重叠h为5mm,如果,例如,核心平板11和12的外部尺寸为80mmx80mm,能确保接收热量的表面积至少为70%。此外,隔板2不限于钢材,而是能够由另一种金属材料形成。

[0069]

s4:将容纳堆叠体的隔板2送入钎焊炉(未示出)而不使用任何焊剂并且在惰性气体中和温度分布条件下基于cab方法进行钎焊。相应地,对在堆叠体中核心平板11与核心平板12重叠的位置和核心平板12彼此重叠的位置进行钎焊。此外,将翅片板钎焊到核心平板11与核心平板12。

[0070]

当基于cab方法,在没有焊剂的情况下,在惰性气体中进行钎焊时,使用惰性气体保护堆叠体的钎焊连接位置免受痕量的氧气和水蒸气的影响是必要的,氧气和水蒸气是钎焊的抑制因子。在cab方法中,从覆盖的钎焊板的钎焊材料层中蒸发到核心平板11和12的mg保护连接位置免受上述氧气和水蒸气的影响。

[0071]

然而,人们认为由于来自钎焊炉内的气流等的扩散,蒸发的mg被排除在连接位置的附近,因此在该位置具有不充分钎焊的风险。

[0072]

与这相反,在s4的过程中,将核心平板11和12的堆叠体在被隔板2容纳的同时送入钎焊炉,因此,在钎焊炉中连接位置与气流和对流中隔离。相应地,蒸发的mg组分的扩散在该位置附近被抑制,在附近保留的mg捕获氧气和水蒸气,因此,在该位置的钎焊被令人满意地进行。

[0073]

使用s1至s4制造的图1所示的热交换器1用作交通工具内燃机或传动润滑油的热交换器。在热交换器1中,将制冷剂(例如,冷却剂)供应到到核心平板11和12和插入翅片板13的核心平板12之间的空间中。然而,将要被冷却的流体(例如,油)供应到没有翅片板13的核心平板12之间的空间中。

[0074]

上述实施方案的钎焊板、钎焊方法和热交换器制造方法消除了cab方法和vb方法的缺点并且能够使钎焊具有两种方法的优点。

实施例

[0075]

下面描述本发明的实施例,但是本发明不限于这些实施例。

[0076]

在s1中,将在表1中显示的基于核心材料、中间层和钎焊材料层的组分制备的铝合金铸成锭,然后,进行固溶处理、热轧和冷轧以制造在表2中显示的0.6mm厚的经覆盖的板(覆盖1至13)。然后,它们在380℃退火并且完成回火o。回火o代表一种状态,其中完全进行了退火过程并且材料变软。注意的是,在表1中,数值代表重量%的值。此外,

“‑”

指的是少于0.05重量%的不可避免的杂质的浓度(然而,对于轻微掺杂的元素bi,它指的是少于0.01重量%)。

[0077]

在测定温度是30℃至700℃,温度提升速率是15℃/分钟的情况下,在氮气气氛中使用差式扫描热量法(dsc)测定每个经覆盖的板的钎焊材料层的熔点。

[0078]

使用以下方法测定中间层的流体系数。

[0079]

对每个经覆盖的板的对侧的面进行加工以去除0.1mm,并且去除钎焊材料层;然后,制备60mm长、30mm宽和0.5mm厚的条状试样。将试样悬挂使得试样的长度方向与重力方向在一条线上,然后将其送入钎焊炉。在钎焊过程中,氮气气氛用作惰性气体,首先,将温度从室温提升至600℃,所需的持续时间为30分钟;然后在600℃保持3分钟,在这之后从600℃冷却至450℃,所需的持续时间为4分钟,然后进一步冷却至室温,所需的持续时间为15分钟。

[0080]

使用以下公式计算流体系数。

[0081]

流体系数=(4w

b-wo)/(3w

o x覆盖率x 1.2)

[0082]

wo:钎焊之前试样的重量

[0083]

wb:钎焊之后试样下1/4(15mm)的重量

[0084]

覆盖率:钎焊之前试样的钎焊材料层的覆盖率。

[0085]

1.2:将试样的厚度加工至0.5mm时的覆盖率修正系数。

[0086]

[表1]

[0087][0088]

[表2]

[0089][0090]

在s2中,通过冲压成型经覆盖的板制造80mm正方形核心平板11和12。使用jisa3003材料制造翅片板13和基础板14。接下来,在表3中显示的条件下,在核心平板11和12、翅片板13和基础平板14上进行表面处理,使用ph至少为9的碱清理、使用ph不超过5的酸清理或使用沙作为投射材料进行喷丸;然后,使用纯化水进行超声波清理。

[0091]

[表3]

[0092][0093]

在s3中,它们被组装成如图1所示的热交换器1,然后被图3所示的隔板2容纳。在本实施例中,隔板2的规格和它与热交换器1之间的位置关系显示在表4中。

[0094]

[表4]

[0095][0096]

在s4中,使用经覆盖的材料1至10和表面处理条件制造的实施例1至11和比较例1至6的热交换器1显示在表5中,并且热交换器1被具有在表4中显示的规格的隔板2容纳,将热交换器1送入钎焊炉以在不使用焊剂的情况下基于cab方法进行钎焊。钎焊条件在下面显示。

[0097]

网带式连续铝钎焊炉用作钎焊炉并且氮气用作惰性气体。

[0098]

进行钎焊的条件是,其中在温度是450℃至600℃的钎焊炉中,氧气浓度为15ppm至20ppm并且露点为-55℃至-57℃。

[0099]

温度条件如下:测定工件的温度,进行温度控制以在30分钟内将温度从室温提升至600℃,在600℃保持三分钟,然后在四分钟内使其从600℃冷却至450℃。

[0100]

对使用上述s1至s4的步骤获得的实施例1至11和比较例1至6的热交换器1的钎焊性能、气密性和抗腐蚀能力进行评估。

[0101]

基于如下定义的钎角形成率,“钎角形成率=形成的钎角的长度/将要被钎焊的全长”,对钎焊性能进行评估,“x:90%或少于90%、

△

:90%至99%、〇:99%至少于100%、

◎

:100%、

◎

:100%和大于100%的钎角”。

[0102]

通过在表压为0.4mpa时进行一分钟的空气泄露测试并且在水中可视化地确定是否存在空气泄露来对气密性进行评估“〇:没有空气泄露、x:空气泄露”。

[0103]

基于腐蚀深度对抗腐蚀能力进行评估,腐蚀深度被定义为在s4中获得的热交换器1中堆叠的核心平板11和12以及核心平板12和12的连接部分,钎焊材料层对相邻层(中间层并且当不提供中间层时是核心材料层)腐蚀的最大深度。具体地,基于腐蚀深度,它被评估为

“◎

:不超过10μm的腐蚀深度、〇:不超过50μm、x:50μm或大于50μm、-:没有评估”。

[0104]

实施例1至11和比较例1至6的评估结果显示在表5中。

[0105]

[表5]

[0106][0107]

基于在表5中的评估结果能够确认本发明的以下效果。

[0108]

根据实施例1至11与比较例1之间的比较,在核心材料和钎焊材料层之间插入中间层实现了比仅被钎焊材料层覆盖的比较例1更高的覆盖率,因此提高了抗腐蚀能力。此外,中间层有助于提高钎角形成率(钎焊性能)。

[0109]

根据实施例1至3与比较例2的比较,随着钎焊材料层中si的浓度增加,钎焊性能提高,并且当si的浓度至少为10重量%时,获得令人满意的效果。特别的,超过共熔点的实施例3具有更令人满意的钎角形成率。

[0110]

根据比较实施例1、4、5和比较例3,当mg浓度为至少0.25重量%且不超过1.5重量%时,能够实际保证钎焊性能。浓度的下限0.25重量%被认为是用于破坏氧化铝膜并且用于蒸发mg以捕获在钎焊附近的钎焊抑制物质o2和h2o的下限浓度。然而,浓度的上限1.5重量%是考虑到过量的mg不能用于破坏氧化铝膜而会在钎焊材料表面形成坚硬的氧化镁膜,反而恶化了钎焊性能。此外,可以认识到的是不包含mg的钎焊材料层不仅不能满足钎焊性能,而且不能满足气密性。

[0111]

根据实施例6与比较例4之间的比较,可以认识到的是在钎焊材料层中痕量的bi浓度能稳定钎焊性能,并且特别的,当bi浓度至少为0.02重量%时,能满足气密性和钎角形成率。人们认为这是由于痕量的bi提高了熔化的钎焊材料的流动性。

[0112]

根据实施例7的结果,认识到的是将bi加入到除了钎焊材料层之外的层,例如中间层提高了钎焊性能、气密性和抗腐蚀能力的效果。这被认为是由于在钎焊过程中bi能够容易发生热量扩散,并且将bi加入到中间层或核心材料层而不是将其直接加入到钎焊材料层导致向钎焊材料层的热量扩散由于在钎焊过程中的热量被促进(s4)。因此,包含bi的钎焊

材料层、核心材料层或中间层能提高效果。

[0113]

根据实施例8和9的结果,将蒸气压高于mg的蒸气压的元素,例如,zn或na加入到中间层或钎焊材料层(图4)进一步提高了钎角形成率。其机制是不清楚的,但是推测是由于除了mg破坏氧化膜之外,zn或na的高蒸气压可能促进了氧化膜的破坏。注意的是,认识到当具有高蒸气压的元素至少为0.01重量%时,钎角形成率被提高。

[0114]

根据实施例10的结果,在钎焊之前使用酸性水溶液或碱性水溶液进行的化学清理过程进一步确保了获得令人满意的钎焊性能。

[0115]

根据实施例11的结果,在钎焊之前通过使用投射材料的喷丸方法进行的机械表面处理对钎焊性能没有作用。

[0116]

根据实施例1至11、比较例5和比较例6的结果,在钎焊步骤中使用能够容纳由本发明的钎焊板形成的平板的堆叠体的隔板确保进一步促进令人满意的钎焊。换句话说,由于在钎焊炉中惰性气体的强力对流,在钎焊过程中,在隔板中容纳堆叠体抑制从堆叠体中的钎焊材料层蒸发的mg的扩散,并且还通过惰性气体抑制钎焊抑制因子氧气和水蒸气到达堆叠体,因此,能促进令人满意的钎焊。

[0117]

因为上述实施例和比较例的结果是清楚的,根据本发明,甚至在不使用焊剂并且甚至在基本是大气压下的惰性气氛而不是真空的条件下,制造由具有令人满意的钎焊性能的铝合金制成的热交换器是可能的。因此,在能够消除在最终产品中成为杂质物质的焊剂残留的情况下对铝制品钎焊是可能的,这显著改善了钎焊环境,并且实现了与cab方法描述的相同的产率和较低的设备成本,而在cab方法中焊剂是必要的。

[0118]

[参考数字的描述]

[0119]

1...热交换器

[0120]

11、12...核心平板

[0121]

13...翅片板

[0122]

14...基础平板

[0123]

2...隔板、20...开口部分、21...边沿部分、22...内壁表面

[0124]

d...微小间隙、h...非主体部分重叠、h...间隙

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。