1.本发明属于多芯光纤通信技术领域,特别涉及用于多芯光纤的空分复用/解复用器的制备方法。

背景技术:

2.传统单模光纤系统容量随着光通信网络的飞速增长已经接近极限,其传输容量每5年增长10倍,数据的传输对系统光通信网容量提出了更高的要求,进一步提高光传输介质容量成为迫切需求。基于多芯光纤的空分复用技术由于其对空间维度的利用是确保光纤传输系统实现超大容量、超高速率、超长距离传输的必要条件。多芯光纤的设计方案成为近几年的研究热点,多芯光纤通信系统需要与现有的单模光纤通信系统兼容,这就需要将多芯光纤和单模光纤之间建立连接,制备多芯光纤与标准单芯光纤连接的扇入扇出复用器件对多芯光纤通信至关重要。

3.目前现有的多芯光纤空分复用/解复用的制备方法有几种方式:聚合物波导法:基于直写光波导的方案有望制备小体积低成本的空分复用器,但不足之处在于一方面制备精度还有待提高,另一方面由于波导与光纤对接处的模场失配引起额外的损耗和串扰;自由空间光学法:使用微小透镜将多芯光纤与单芯光纤进行耦合,需要多个透镜进行精确对准操作难度大,体积大,成本高;集束拉锥法:将多根单芯光纤进行拉锥,使其拉锥后光纤端面与多芯光纤精准对接,实现多芯到单芯的光场耦合,这种空分复用器加工技术复杂,需精准控制每根单芯光纤拉锥比,制备难度大,不能用于纤芯排列较为复杂或纤芯数量较多的多芯光纤。综上所述,目前各类多芯光纤复用器制备过程都受到所使用的光纤的影响,且难以适用于纤芯数量较多,纤芯排布复杂的多芯光纤,制备难度较大。

技术实现要素:

4.为克服现有技术不足,本发明提供一种用于多芯光纤的空分复用/解复用器的制备方法,基于使用低熔点石英棒和石英管堆叠技术,以及低熔点石英棒打孔技术来提供适用于多芯光纤的空分复用/解复用器制备方法,适用于纤芯排列较为复杂的多芯光纤,实现将单芯光纤中的信号复用到多芯光纤中,以及将多芯光纤中的信号解复用到单芯光纤中。

5.本发明的用于多芯光纤的空分复用/解复用器的制备方法之一包括以下步骤:

6.(1)准备具有n个纤芯的多芯光纤;准备n个单芯光纤;其中单芯光纤的纤芯直径和模场直径与多芯光纤的纤芯直径和模场直径相匹配;n》1;

7.(2)将单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4~5cm;然后将去除有机涂覆层的部分浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1~2μm;再将进行腐蚀的部分浸入低浓度氢氟酸溶液中,进行腐蚀至该部分的包层直径与多芯光纤的纤芯间距相同,制成前端带有腐蚀段的腐蚀单芯光纤;所述的高浓度氢氟酸的质量浓度为35~45%;所述的低浓度氢氟酸溶液的质量浓度为15~25%;

8.(3)将低熔点空心玻璃管采用拉丝塔拉制成若干个预制管;将低熔点实心玻璃棒采用拉丝塔拉制成若干个不同尺寸的预制棒;

9.(4)将若干个预制管堆叠后置于一个低熔点空心玻璃管内,使其构成一个对应多芯光纤的放大模拟结构;然后将若干个预制棒填充在若干个堆叠的预制管的相邻缝隙之间,并填充在预制管和低熔点空心玻璃管之间的缝隙处,进行填缝处理,将若干个预制管与低熔点空心玻璃管压紧,制成预制结构;

10.(5)将预制结构采用拉丝塔进行拉丝,制成由内部设有多个堆叠内管的外套管;外套管长度为10~15cm;该外套管内的堆叠内管的内径与单芯光纤的外径相匹配;

11.(6)将外套管的前端采用拉丝塔进行预拉锥,制成前端为锥形管的预制椎管;该预制椎管的前端的堆叠内管的内径与腐蚀单芯光纤的腐蚀端外径相匹配;所述的预拉锥的温度为950~1000℃;

12.(7)将若干个腐蚀单芯光纤插入预制椎管后端的堆叠内管内,每个腐蚀单芯光纤插入一个堆叠内管;对预制锥管的后端采用拉丝塔进行低温拉锥,使外套管的管径收缩,将若干个腐蚀单芯光纤固定在预制椎管中;所述的低温拉锥的温度为950~1000℃;

13.(8)用低粘度粘合剂将各腐蚀单芯光纤与预制椎管粘结在一起;将预制锥管插入陶瓷头,使预制椎管的前端与陶瓷头前端置于同一平面,然后用低粘度粘合剂将陶瓷头与预制锥管的前端粘结在一起;通过陶瓷头对预制锥管的前端进行研磨抛光,然后将预制锥管的前端与多芯光纤进行对接,制成用于多芯光纤的空分复用/解复用器。

14.本发明的用于多芯光纤的空分复用/解复用器的制备方法之二包括以下步骤:

15.(1)准备具有n个纤芯的多芯光纤;准备n个单芯光纤;其中单芯光纤的纤芯直径和模场直径与多芯光纤的纤芯直径和模场直径相匹配;n》1;

16.(2)将单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4~5cm;然后将去除有机涂覆层的部分浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1~2μm;再将进行腐蚀的部分浸入低浓度氢氟酸溶液中,进行腐蚀至该部分的包层直径与多芯光纤的纤芯间距相同,制成前端带有腐蚀段的腐蚀单芯光纤;所述的高浓度氢氟酸的质量浓度为35~45%;所述的低浓度氢氟酸溶液的质量浓度为15~25%;

17.(3)将低熔点实心玻璃棒的端面采用水刀进行打孔,制成打孔预制棒;打孔预制棒的各通孔排布方式按多心光纤的纤芯排布方式设置;

18.(4)将打孔预制棒采用拉丝塔进行拉丝,制成带有通孔的外套管;外套管长度为10~15cm;外套管的通孔内径与单芯光纤的外径相配合;

19.(5)将外套管的前端采用拉丝塔进行预拉锥,制成前端为锥形管的预拉锥管;预拉锥管内的各通孔形成前端锥形的堆叠通孔,堆叠通孔的前端内径与腐蚀单芯光纤的外径相配合;所述的预拉锥的温度为950~1000℃;

20.(6)将若干个腐蚀单芯光纤从预拉锥管后端插入,每个腐蚀单芯光纤插入一个预拉锥管的通孔内;然后对预拉锥管的后端采用拉丝塔进行低温拉锥,使预拉锥管的后端的管径收缩,将若干个腐蚀单芯光纤固定在预拉锥管的后端;所述的低温拉锥的温度为950~1000℃;

21.(7)用低粘度粘合剂将各腐蚀单芯光纤与预拉锥管粘结在一起;将预拉锥管插入

陶瓷头,使预拉椎管的前端与陶瓷头前端置于同一平面;然后用低粘度粘合剂将陶瓷头与预拉锥管的前端粘结在一起;通过陶瓷头对预拉锥管的前端进行研磨抛光,然后将预拉锥管的前端与多芯光纤进行对接,制成用于多芯光纤的空分复用/解复用器。

22.上述的方法之一或方法之二中,多芯光纤为同质型多芯光纤或异质型多芯光纤。

23.上述的方法之一或方法之二中,进行腐蚀是在设有磁力搅拌器的容器中进行,利用搅拌振动保证均匀分布,提高单芯光纤的腐蚀均匀度和平滑性。

24.上述的方法之一或方法之二中,低熔点实心玻璃和低熔点空心玻璃的材质为高硼硅石英玻璃、硫系玻璃或碲酸盐玻璃。

25.上述的方法之一中,预制管的长度为60~65cm。

26.上述的方法之二中,打孔预制棒的长度为10~15cm。

27.上述的方法之一中,若干个预制管堆叠采用自然堆叠法或束缚堆叠法。

28.上述的方法之一中,若干个预制管堆叠完成后,在已堆叠的预制管外再堆叠一层预制管,用于减小拉锥对结构的影响。

29.上述的方法之一或方法之二中,将若干个腐蚀单芯光纤插入时,是调节架插入。

30.上述的方法之一或方法之二中,进行低温拉锥时,使用氢氧焰进行拉锥,通过控制氢气和氧气输出量控制温度。

31.本发明所构思的技术方案与现有技术相比,具有以下优势:

32.提供的多芯光纤耦合器利用低熔点材料拉制堆叠时或者打孔时灵活的特点,适用纤芯排布复杂的光纤;利用使用低熔点石英材料作为光纤束的外套管,在外套管尺寸伸缩时并不影响内部光纤结构;使用陶瓷头进行对接可在对接对象之间进行旋转,可找到对接损耗功率最小的对接位置;制备过程相较常见的透镜耦合方法以及聚合物波导法操作更加简单,成本更低;制作的复用器体积小,灵活耐用,可批量生产。

附图说明

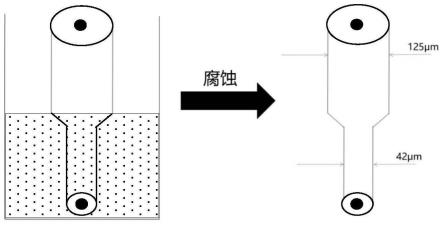

33.图1为本发明实施例中单芯光纤腐蚀流程示意图;

34.图2为本发明实施例1的19根单芯光纤束腐蚀前后流程示意图;

35.图3为本发明实施例1的预制管拉丝流程示意图;

36.图4为本发明实施例1的利用束缚堆叠法制作的六边形排布外套管拉丝流程示意图;

37.图5为本发明实施例1的外套管外观照片图;

38.图6为本发明实施例1的复用/解复用器制作流程示意图;

39.图7为本发明实施例1的低温拉锥流程示意图;

40.图8为本发明实施例2的自然堆叠法排布的外套管制作流程示意图;

41.图9为本发明中实施例3的13根单芯光纤束腐蚀过程示意图;

42.图10为本发明实施例3的地雷形排布外套管拉丝过程示意图;

43.图11为本发明实施例3的地雷形排布外套管拉丝前后的照片图;

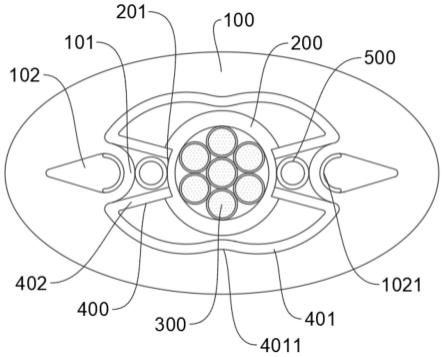

44.图12为本发明实施例3复用/解复用器制作流程示意图;

45.图13为本发明实施例3的低温拉锥流程示意图;

46.图14为本发明实施例3的复用/解复用器端面外观照片图。

具体实施方式

47.为了更加清楚本发明的目的、技术方案以及优点,以下结合附图及实施例,对本发明进行详细说明。此处的实施例仅为解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互结合。

48.本发明实施例中的低粘度粘合剂为353nd胶水。

49.本发明实施例中的低熔点空心玻璃管的材质为高硼硅。

50.本发明实施例中进行腐蚀时是在设有磁力搅拌器的容器中进行,利用搅拌振动保证均匀分布,提高单芯光纤的腐蚀均匀度和平滑性。

51.本发明实施例中,多芯光纤为同质型多芯光纤或异质型多芯光纤。

52.本发明实施例中,低熔点实心玻璃和低熔点空心玻璃的材质为高硼硅石英玻璃、硫系玻璃或碲酸盐玻璃。

53.本发明实施例中,进行低温拉锥时,使用氢氧焰进行拉锥,通过控制氢气和氧气输出量控制温度。

54.本发明实施例中,预拉锥使用fsm-100p 熔接机的拉锥功能。

55.本发明实施例中,进行腐蚀时,氢氟酸溶液表面覆盖一层油脂,防止hf挥发。

56.本发明实施例中,堆叠方式有两种,一种是排列形状满足特定形状可自然紧密排列,如纤芯排布为多层圆形排列;另一种为束缚堆叠法,用于纤芯为正六边形、四边形、三角形排列;堆叠外套管外径为d,中心线堆叠结构外径间距为b,拉丝后预制管内径为c,单根光纤直径为β。

57.实施例1

58.准备具有19个纤芯的多芯光纤,其纤芯间距为42μm;准备19个单芯光纤,其直径α=125μm;其中单芯光纤的纤芯直径和模场直径与多芯光纤的纤芯直径和模场直径相匹配;

59.将单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为5cm;然后将去除有机涂覆层的部分浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距2μm;再将进行腐蚀的部分浸入低浓度氢氟酸溶液中,进行腐蚀至该部分的包层直径与多芯光纤的纤芯间距相同,制成前端带有腐蚀段的腐蚀单芯光纤;所述的高浓度氢氟酸的质量浓度为40%;所述的低浓度氢氟酸溶液的质量浓度为20%;流程如图1所示;腐蚀单芯光纤直径β=42μm;

60.将低熔点空心玻璃管(外径20mm、内径16mm)采用拉丝塔拉制成若干个预制管,流程如图3所示;预制管为外径γ=2.286mm;预制管的长度为60cm;将低熔点实心玻璃棒采用拉丝塔拉制成若干个预制棒;

61.将若干个预制管堆叠后置于一个低熔点空心玻璃管内,使其构成一个对应多芯光纤的放大模拟结构;然后将若干个预制棒填充在若干个堆叠的预制管的相邻缝隙之间,并填充在预制管和低熔点空心玻璃管之间的缝隙处,进行填缝处理,将若干个预制管与低熔点空心玻璃管压紧,制成预制结构;若干个预制管堆叠采用自然堆叠法或束缚堆叠法;若干个预制管堆叠完成后,在已堆叠的预制管外再堆叠一层预制管,用于减小拉锥对结构的影响;

62.将预制结构采用拉丝塔进行拉丝,制成由内部设有多个堆叠内管的外套管;外套管长度为10cm;该外套管内的堆叠内管的内径与单芯光纤的外径相匹配;流程如图4所示;

外套管外观如图5所示;

63.将外套管的前端采用拉丝塔进行预拉锥,制成前端为锥形管的预制椎管;该预制椎管的前端的堆叠内管的内径与腐蚀单芯光纤的腐蚀端外径相匹配;所述的预拉锥的温度为950℃;

64.将若干个腐蚀单芯光纤插入预制椎管后端的堆叠内管内,采用调节架插入,每个腐蚀单芯光纤插入一个堆叠内管;对预制锥管的后端采用拉丝塔进行低温拉锥,使外套管的管径收缩,将若干个腐蚀单芯光纤固定在预制椎管中;所述的低温拉锥的温度为950℃;低温拉锥流程如图7所示;

65.用低粘度粘合剂将各腐蚀单芯光纤与预制椎管粘结在一起;将预制锥管插入陶瓷头,使预制椎管的前端与陶瓷头前端置于同一平面,然后用低粘度粘合剂将陶瓷头与预制锥管的前端粘结在一起;通过陶瓷头对预制锥管的前端进行研磨抛光,然后将预制锥管的前端与多芯光纤进行对接,制成用于多芯光纤的空分复用/解复用器;制作流程如图6所示。

66.实施例2

67.方法同实施例1,不同点在于:

68.(1)单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4cm;浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1μm;高浓度氢氟酸的质量浓度为35%;低浓度氢氟酸溶液的质量浓度为15%;流程如图2所示;

69.(2)预制管的长度为65cm;

70.(3)外套管长度为15cm;拉丝流程如图8所示;

71.(4)所述的预拉锥的温度为1000℃;

72.(5)低温拉锥的温度为1000℃。

73.实施例3

74.方法同实施例1,不同点在于:

75.(1)准备具有13个纤芯的多芯光纤,其纤芯间距为42μm;准备13个单芯光纤,其直径α=125μm;

76.(2)单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4.5cm;浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1μm;高浓度氢氟酸的质量浓度为45%;低浓度氢氟酸溶液的质量浓度为25%;流程如图9所示;

77.(3)将低熔点实心玻璃棒(直径20mm长度60cm)的端面采用水刀进行打孔,制成打孔预制棒;打孔预制棒的各通孔排布方式按多心光纤的纤芯排布方式设置;打孔预制棒的长度为10~15cm;

78.(4)将打孔预制棒采用拉丝塔进行拉丝,制成带有通孔的外套管;外套管长度为12cm;外套管的通孔内径与单芯光纤的外径相配合;流程如图10所示;外观如图11所示;

79.(5)将外套管的前端采用拉丝塔进行预拉锥,制成前端为锥形管的预拉锥管;预拉锥管内的各通孔形成前端锥形的堆叠通孔,堆叠通孔的前端内径与腐蚀单芯光纤的外径相配合;所述的预拉锥的温度为960℃;

80.(6)将若干个腐蚀单芯光纤从预拉锥管后端插入,每个腐蚀单芯光纤插入一个预拉锥管的通孔内,采用调节架插入;然后对预拉锥管的后端采用拉丝塔进行低温拉锥,使预

拉锥管的后端的管径收缩,将若干个腐蚀单芯光纤固定在预拉锥管的后端;所述的低温拉锥的温度为960℃;低温拉锥流程如图13所示;

81.(7)用低粘度粘合剂将各腐蚀单芯光纤与预拉锥管粘结在一起;将预拉锥管插入陶瓷头,使预拉椎管的前端与陶瓷头前端置于同一平面;然后用低粘度粘合剂将陶瓷头与预拉锥管的前端粘结在一起;通过陶瓷头对预拉锥管的前端进行研磨抛光,然后将预拉锥管的前端与多芯光纤进行对接,制成用于多芯光纤的空分复用/解复用器;制作流程如图12所示,端面照片如图14所示。

82.实施例4

83.方法同实施例1,不同点在于:

84.(1)单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4cm;浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1.5μm;高浓度氢氟酸的质量浓度为35%;低浓度氢氟酸溶液的质量浓度为15%;

85.(2)预制管的长度为63cm;

86.(3)外套管长度为12cm;

87.(4)所述的预拉锥的温度为970℃;

88.(5)低温拉锥的温度为970℃。

89.实施例5

90.方法同实施例1,不同点在于:

91.(1)单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4cm;浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1.5μm;高浓度氢氟酸的质量浓度为45%;低浓度氢氟酸溶液的质量浓度为25%;

92.(2)预制管的长度为63cm;

93.(3)外套管长度为15cm;

94.(4)所述的预拉锥的温度为980℃;

95.(5)低温拉锥的温度为980℃。

96.实施例6

97.方法同实施例1,不同点在于:

98.(1)单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4cm;浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1.5μm;高浓度氢氟酸的质量浓度为35%;低浓度氢氟酸溶液的质量浓度为15%;

99.(2)预制管的长度为65cm;

100.(3)外套管长度为15cm;

101.(4)所述的预拉锥的温度为990℃;

102.(5)低温拉锥的温度为990℃。

103.实施例7

104.方法同实施例1,不同点在于:

105.(1)单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4cm;浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1.5μm;高浓度氢氟酸的质量浓度为45%;低浓度氢氟酸溶液的质量浓度为25%;

106.(2)预制管的长度为65cm;

107.(3)外套管长度为13cm;

108.(4)所述的预拉锥的温度为1000℃;

109.(5)低温拉锥的温度为1000℃。

110.实施例8

111.方法同实施例1,不同点在于:

112.(1)单芯光纤一端有机涂覆层去除,去除有机涂覆层的部分长度为4.5cm;浸入高浓度氢氟酸溶液中,对包层进行腐蚀,直到腐蚀后的包层直径大于多芯光纤的纤芯间距1.5μm;高浓度氢氟酸的质量浓度为45%;低浓度氢氟酸溶液的质量浓度为25%;

113.(2)预制管的长度为63cm;

114.(3)外套管长度为12cm;

115.(4)所述的预拉锥的温度为980℃;

116.(5)低温拉锥的温度为980℃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。