1.本发明涉及超薄二维钴酸盐纳米片催化剂制备领域,尤其是一种超薄的二维钴酸盐纳米片催化剂及制备方法。

背景技术:

2.挥发性有机化合物(vocs)是臭氧、光化学烟雾、pm2.5等大气污染的重要前体物质,此外大多数vocs自身具有剧毒和恶臭,对人体具有致癌、致畸和致突变的危害。在多种去除vocs的方法中,低温催化燃烧法具有反应温度低、运行成本低、破坏效率高、无二次环境污染等优点。二元金属氧化物催化剂尤其是尖晶石结构的钴酸盐催化剂具有优良的氧化还原性能,并且易构造氧空位等活性位点,因而受到了广泛的关注。此外,将钴酸盐催化剂构造出超薄的二维结构,有助于充分暴露表面的高价金属离子和氧空位等活性位点,促进vocs的化学吸附和氧气的活化,进而降低vocs完全催化氧化的温度。然而,目前二维钴酸盐纳米片催化剂的制备方法以溶剂热法为主,该方法于较高的温度和压力下,在水或有机溶剂中经过长时间反应得到前驱体,然后煅烧得到钴酸盐纳米片。由于钴酸盐不是天然的层状材料,其溶剂热制备方法通常需要添加表面活性剂等助剂。因此,该方法存在制备工艺繁琐、大量使用有机试剂成本较高、产生难处理的废液,规模化制备困难等缺点。

技术实现要素:

3.本发明的目的在于提供一种超薄的二维钴酸盐纳米片催化剂及制备方法,该催化剂合成步骤简单、原料低廉易得、成本较低,适用于规模化放大。

4.为实现上述目的,本发明采用如下技术方案:

5.一种超薄的二维钴酸盐纳米片催化剂的制备方法,包括以下步骤:

6.将氢氧化钠与氢氧化钾混合,制得液态的澄清熔融碱;

7.将六水合硝酸钴与过渡金属硝酸盐混合,制得液态的熔融混合硝酸盐;

8.将熔融的混合硝酸盐加入至澄清熔融碱中,加热下搅拌均匀,得到钴酸盐前驱体,水洗后,进行低温煅烧,得到超薄的二维钴酸盐纳米片催化剂。

9.进一步的,将氢氧化钠与氢氧化钾混合后在180-220℃下加热,搅拌直至熔融,得到液态的澄清熔融碱。

10.进一步的,氢氧化钠与氢氧化钾的摩尔比为2:3-3:2。

11.进一步的,将六水合硝酸钴与过渡金属硝酸盐混合后,在50-120℃下加热,搅拌直至熔融,得到熔融的混合硝酸盐;过渡金属硝酸盐为六水合硝酸锰、九水合硝酸铁、六水合硝酸镍、三水合硝酸铜或六水合硝酸锌。

12.进一步的,熔融混合硝酸盐体系和熔融碱体系的质量比为1:25-1:10;过渡金属硝酸盐为六水合硝酸锰、九水合硝酸铁、六水合硝酸镍、三水合硝酸铜或六水合硝酸锌。

13.进一步的,其他过渡金属硝酸盐与六水合硝酸钴的摩尔比例为1:2。

14.进一步的,将熔融的混合硝酸盐加入至澄清熔融碱后加热的温度为180-220℃,搅

拌时间为10-60min。

15.进一步的,煅烧的温度为250-350℃,时间为0.5h-2h。

16.进一步的,自室温以1-5℃/min的升温速率升温至250-350℃。

17.一种根据如上所述方法制备的超薄的二维钴酸盐纳米片催化剂。

18.与现有技术相比,本发明的有益效果:

19.本发明将50-120℃的低熔点的混合过渡金属硝酸盐体系加入到180-220℃的低熔点熔融盐体系(氢氧化钠与氢氧化钾),经过加热下搅拌后,金属阳离子与氢氧根阴离子结合,得到了超薄的双金属氢氧化物前驱体,经过低温度空气煅烧,实现了超薄的二维钴酸盐纳米片的成功制备。本发明提出的熔融盐法步骤简单迅速,原料低廉易得,反应过程低能耗,易于规模化制备,并且可蒸发水洗液体重新得到熔融盐进行再利用。与溶剂热法相比,克服了其使用大量有机溶剂和助剂,产生有毒废液,并且需要高压条件的问题。与传统的熔融盐法相比,其制备钴酸盐未使用熔融碱作为溶剂,未见有得到超薄的二维钴酸盐纳米片的报道。本发明提出的熔融盐法制备温度低,分别加热搅拌混合硝酸盐和熔融碱,得到均匀的液态双熔融盐体系,二者可以充分混合反应,克服了传统的熔融盐法直接将熔融盐与前驱体混合,二者熔点不一致,导致熔融盐不均匀的问题。

20.进一步的,本发明采用的低熔融温度(180-220℃)和较短的反应时间(10-60min),一方面有助于减缓钴酸盐纳米片在纵向高度的生长,促进超薄纳米片的形成;另一方面可以降低纳米片的结晶性,促进表面缺陷结构的形成,有助于构造大量活性位点。

21.超薄的纳米片结构有助于活性位点充分暴露在表面,提升催化氧化性能,本发明得到的超薄钴酸盐纳米片催化剂下在200℃左右对100ppm的高浓度甲苯去除率大于99%,且具有长效性。

附图说明

22.图1是本发明实施例1制备的超薄二维钴酸锰纳米片催化剂的x射线衍射(xrd)谱图;

23.图2是本发明实施例1制备的超薄二维钴酸锰纳米片催化剂的扫描电镜(sem)照片;

24.图3是本发明实施例1制备的超薄二维钴酸锰纳米片催化剂的透射电镜(tem)照片;其中,(a)为低放大倍数tem,(b)为高放大倍数tem。

25.图4是本发明实施例1制备的超薄二维钴酸锰纳米片催化剂的原子力显微镜(afm)照片;

26.图5是本发明实施例1制备的超薄二维钴酸锰纳米片催化剂在200℃下降解100ppm高浓度甲苯的活性图。

具体实施方式

27.下面结合附图和具体实施例,对本发明进行详细描述。

28.本发明采用熔融盐法,具有操作简单、反应迅速、原料易得、成本低等优点。

29.本发明中的超薄的二维钴酸盐纳米片是指纳米片厚度小于5nm。

30.本发明所述的一种超薄的二维钴酸盐纳米片催化剂的制备方法,包括以下步骤:

31.(1)将氢氧化钠与氢氧化钾混合研磨均匀,得到熔融碱体系。将熔融碱体系加入到聚四氟乙烯坩埚中,加入耐高温磁子,在180-220℃下加热,以600-1000rpm的速度进行搅拌直至完全熔融,得到液态的澄清熔融碱;

32.其中,氢氧化钠与氢氧化钾的摩尔比为2:3-3:2,熔融碱体系的总质量为10.6g-28.8g。

33.其他碱混合后熔点高,不易于形成低温熔融碱体系。另外,由于熔融碱具有较强的腐蚀性,只有聚四氟乙烯坩埚耐受,但聚四氟乙烯坩埚最大使用温度为250℃。综合本发明低温制备的设计以及操作条件的可行性,本发明中选用低熔点的氢氧化钠与氢氧化钾熔融碱体系,采用耐强碱的聚四氟乙烯坩埚解决了熔融碱的腐蚀问题。

34.(2)将六水合硝酸钴与其他过渡金属硝酸盐混合研磨均匀,得到混合硝酸盐体系。将混合硝酸盐体系加入到另一聚四氟乙烯坩埚中,加入耐高温磁子,在50-120℃下加热,以400-800rpm的速度进行搅拌直至完全熔融,得到熔融的混合硝酸盐;

35.其中,其他过渡金属硝酸盐为六水合硝酸锰、九水合硝酸铁、六水合硝酸镍、三水合硝酸铜与六水合硝酸锌中的一种,其他过渡金属硝酸盐与六水合硝酸钴的摩尔比例为1/2。

36.由于熔融碱作为溶剂的反应温度为180-220℃,在过渡金属盐中,只有硝酸盐能满足较低的熔点要求(<120℃),而硫酸盐、氯化盐等的熔点都较高,因此,选用过渡金属硝酸盐作为钴酸盐催化剂的原料。

37.(3)将熔融的混合硝酸盐加入至澄清熔融碱中,在180-220℃下加热,以600-1000rpm的速度搅拌10-60min,得到钴酸盐前驱体;

38.其中,熔融混合硝酸盐体系和熔融碱体系的质量比例为1/25-1/10。

39.(4)将钴酸盐前驱体进行3-5次水洗并离心,直至清洗液体为中性,再用乙醇清洗一遍,离心后于60-120℃烘干。

40.(5)自室温以1-5℃/min的升温速率升温至250-350℃,空气氛围下煅烧烘干后的钴酸盐前驱体,煅烧时间为0.5h-2h,得到超薄的二维钴酸盐纳米片催化剂。

41.下面为具体实施例。

42.实施例1

43.a.将12g氢氧化钠、16.8g氢氧化钾混合研磨均匀,得到熔融碱体系。将熔融碱体系加入到聚四氟乙烯坩埚中,加入耐高温磁子,在180℃下加热,以600rpm的速度进行搅拌直至完全熔融,得到液态的澄清熔融碱;

44.b.将0.77g六水合硝酸钴与0.38g六水合硝酸锰混合研磨均匀,得到混合硝酸盐体系。将混合硝酸盐体系加入到另一聚四氟乙烯坩埚中,加入耐高温磁子,在50℃下加热,以400rpm的速度进行搅拌直至完全熔融;

45.c.将熔融的混合硝酸盐加入至澄清熔融碱中,在180℃下加热,以600rpm的速度搅拌10min,得到钴酸锰前驱体;

46.d.将钴酸锰前驱体进行5次水洗并离心,直至清洗液体为中性,再用乙醇清洗一遍,离心后于60℃烘干。

47.e.在250℃的空气氛围下煅烧将烘干后的钴酸锰前驱体,升温速率为1℃/min,煅烧时间为0.5h,得到超薄的二维钴酸锰纳米片催化剂。

48.对超薄的二维钴酸锰纳米片催化剂进行xrd测试,结果如图1所示。从图1可以看出,实施例1所得超薄的二维钴酸锰纳米片催化剂的衍射峰与pdf数据库卡片no.32-0297所示的钴酸锰衍射峰吻合,表明成功合成钴酸锰。

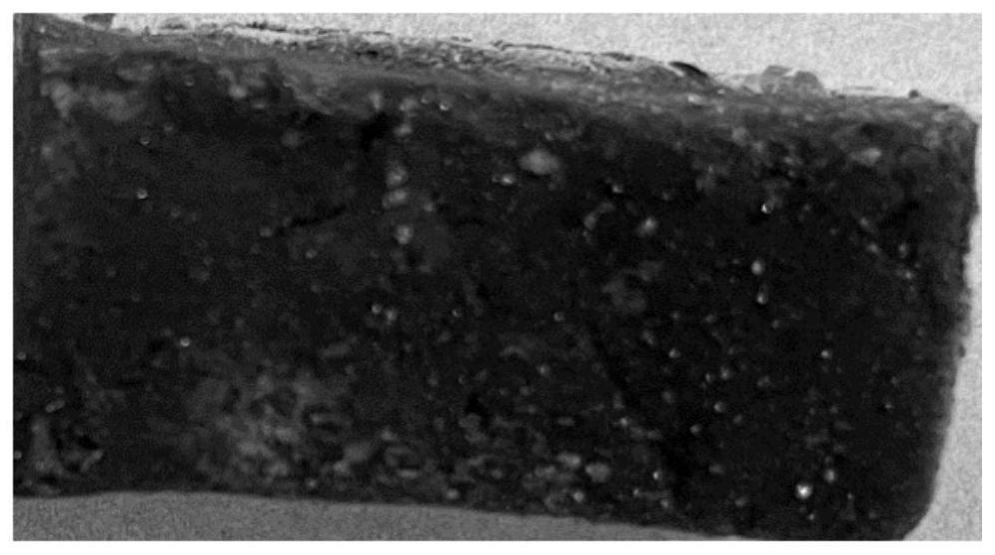

49.对超薄的二维钴酸锰纳米片催化剂进行sem测试,结果如图2所示。可以看出,实施例1所得超薄的二维钴酸锰纳米片催化剂为超薄的微小纳米片组装的纳米花结构。

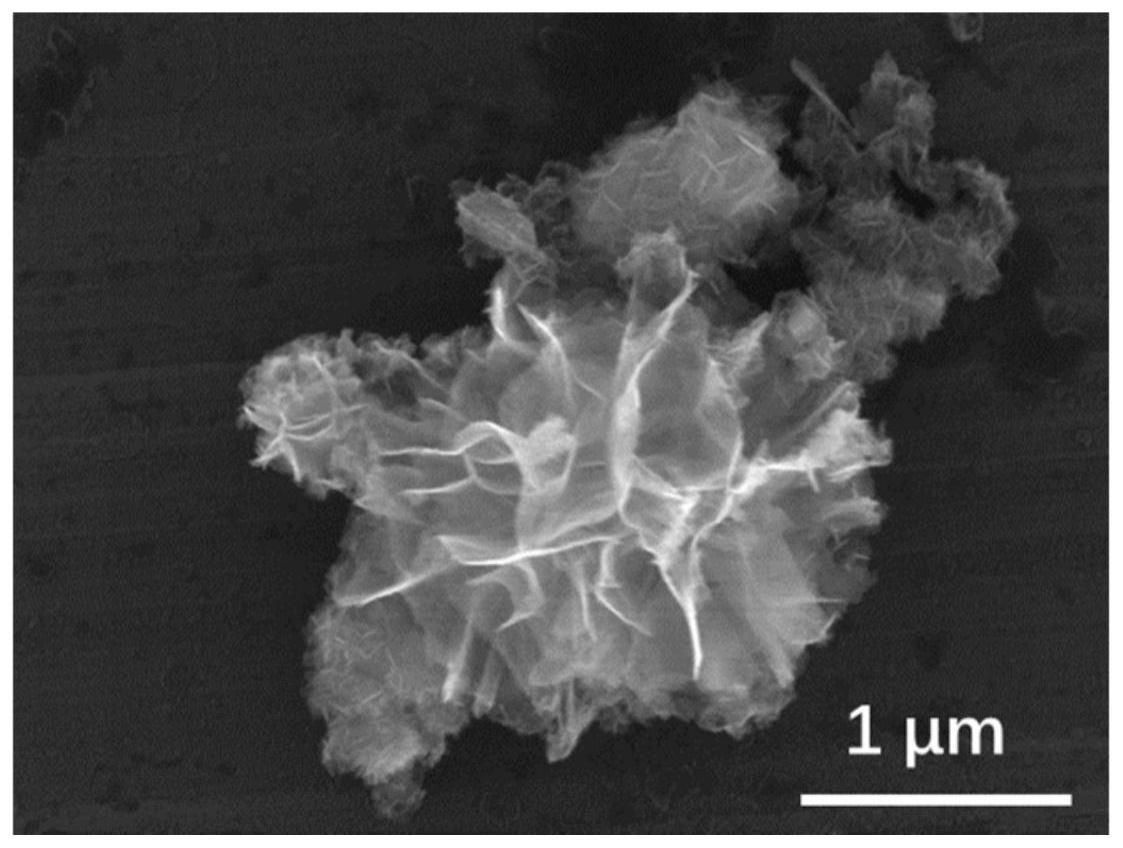

50.对超薄的二维钴酸锰纳米片催化剂进行tem测试,结果如图3中(a)和(b)所示。可以看出,实施例1所得超薄的二维钴酸锰纳米片催化剂具有卷曲的透明纱状结构,纳米片厚度约为2nm。

51.对超薄的二维钴酸锰纳米片催化剂进行afm测试,结果如图4所示。可以看出,实施例1所得超薄的二维钴酸锰纳米片催化剂的纳米片厚度约为2nm。

52.对超薄的二维钴酸锰纳米片催化剂进行在200℃对100ppm的高浓度甲苯热催化降解测试,结果如图5所示。可以看出,甲苯转化率大于99%,且具有长效性。

53.实施例2

54.a.将3.42g氢氧化钠、7.18g氢氧化钾混合研磨均匀,得到熔融碱体系。将熔融碱体系加入到聚四氟乙烯坩埚中,加入耐高温磁子,在200℃下加热,以800rpm的速度进行搅拌直至完全熔融,得到液态的澄清熔融碱;

55.b.将0.7g六水合硝酸钴与0.36g六水合硝酸锌混合研磨均匀,得到混合硝酸盐体系。将混合硝酸盐体系加入到另一聚四氟乙烯坩埚中,加入耐高温磁子,在60℃下加热,以600rpm的速度进行搅拌直至完全熔融;

56.c.将熔融的混合硝酸盐加入至澄清熔融碱中,在200℃下加热,以800rpm的速度搅拌30min,得到钴酸锌前驱体;

57.d.将钴酸锌前驱体进行3次水洗并离心,直至清洗液体为中性,再用乙醇清洗一遍,离心后于80℃烘干。

58.e.在300℃的空气氛围下煅烧将烘干后的钴酸锰前驱体,升温速率为5℃/min,煅烧时间为1h,得到超薄的二维钴酸锌纳米片催化剂。

59.所得超薄的二维钴酸锌纳米片催化剂厚度为2nm,在190℃对100ppm的高浓度甲苯的转化率大于99%,且具有长效性。

60.实施例3

61.a.将9g氢氧化钠、12.6g氢氧化钾混合研磨均匀,得到熔融碱体系。将熔融碱体系加入到聚四氟乙烯坩埚中,加入耐高温磁子,在220℃下加热,以1000rpm的速度进行搅拌直至完全熔融,得到液态的澄清熔融碱;

62.b.将0.97g六水合硝酸钴与0.67g九水合硝酸铁混合研磨均匀,得到混合硝酸盐体系。将混合硝酸盐体系加入到另一聚四氟乙烯坩埚中,加入耐高温磁子,在55℃下加热,以800rpm的速度进行搅拌直至完全熔融;

63.c.将熔融的混合硝酸盐加入至澄清熔融碱中,在220℃下加热,以1000rpm的速度搅拌60min,得到钴酸铁前驱体;

64.d.将钴酸铁前驱体进行4次水洗并离心,直至清洗液体为中性,再用乙醇清洗一遍,离心后于100℃烘干。

65.e.在280℃的空气氛围下煅烧将烘干后的钴酸铁前驱体,升温速率为4℃/min,煅

烧时间为2h,得到超薄的二维钴酸铁纳米片催化剂。

66.所得超薄的二维钴酸铁纳米片催化剂厚度为2nm,在205℃对100ppm的高浓度甲苯的转化率大于99%,且具有长效性。

67.实施例4

68.a.将14.9g氢氧化钠、13.9g氢氧化钾混合研磨均匀,得到熔融碱体系。将熔融碱体系加入到聚四氟乙烯坩埚中,加入耐高温磁子,在200℃下加热,以1000rpm的速度进行搅拌直至完全熔融,得到液态的澄清熔融碱;

69.b.将1.46g六水合硝酸钴与0.74g六水合硝酸镍混合研磨均匀,得到混合硝酸盐体系。将混合硝酸盐体系加入到另一聚四氟乙烯坩埚中,加入耐高温磁子,在70℃下加热,以600rpm的速度进行搅拌直至完全熔融;

70.c.将熔融的混合硝酸盐加入至澄清熔融碱中,在200℃下加热,以1000rpm的速度搅拌40min,得到钴酸镍前驱体;

71.d.将钴酸镍前驱体进行5次水洗并离心,直至清洗液体为中性,再用乙醇清洗一遍,离心后于100℃烘干。

72.e.在350℃的空气氛围下煅烧将烘干后的钴酸镍前驱体,升温速率为5℃/min,煅烧时间为1.5h,得到超薄的二维钴酸镍纳米片催化剂。

73.所得超薄的二维钴酸镍纳米片催化剂厚度为2nm,在210℃对100ppm的高浓度甲苯的转化率大于99%,且具有长效性。

74.实施例5

75.a.将12g氢氧化钠、16.8g氢氧化钾混合研磨均匀,得到熔融碱体系。将熔融碱体系加入到聚四氟乙烯坩埚中,加入耐高温磁子,在190℃下加热,以800rpm的速度进行搅拌直至完全熔融,得到液态的澄清熔融碱;

76.b.将0.97g六水合硝酸钴与0.4g三水合硝酸铜混合研磨均匀,得到混合硝酸盐体系。将混合硝酸盐体系加入到另一聚四氟乙烯坩埚中,加入耐高温磁子,在120℃下加热,以600rpm的速度进行搅拌直至完全熔融;

77.c.将熔融的混合硝酸盐加入至澄清熔融碱中,在200℃下加热,以1000rpm的速度搅拌60min,得到钴酸铜前驱体;

78.d.将钴酸铜前驱体进行5次水洗并离心,直至清洗液体为中性,再用乙醇清洗一遍,离心后于120℃烘干。

79.e.在300℃的空气氛围下煅烧将烘干后的钴酸铜前驱体,升温速率为3℃/min,煅烧时间为2h,得到超薄的二维钴酸铜纳米片催化剂。

80.所得超薄的二维钴酸铜纳米片催化剂厚度为2nm,在200℃对100ppm的高浓度甲苯的转化率大于99%,且具有长效性。

81.本发明应用的熔融盐法相对于合成钴酸盐的传统的熔融盐法温度低,通过搅拌混合的过程,首次得到了超薄的纳米片结构。

82.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。