1.本发明属于煤矿开采的技术领域,尤其涉及一种智能化大采高工作面的大块煤智能辨识与破碎装置。

背景技术:

2.我国煤炭开采已逐步跨进智能化开采时代,煤炭资源开采过程中,在周期来压和强扰动作用下,大采高工作面随采高增加和开采强度加大,回采过程中片帮、冒顶现象出现更加频繁,工作面产生的大块煤(在实际生产中大块煤大多为长宽在3m以内,厚度在0.3m以内的片状类不规则块体)随之增多。大块煤形状尺寸远超出了顺槽破碎机的破碎能力。同时大块煤体相对比输送及转载设备的槽宽超长、超宽、超厚,导致大块煤易滞留在刮板输送机机头转载点和顺槽用刮板转载机入料口处,易造成工作面运输转载设备的堵塞,影响生产安全,运输转载设备堵塞带来的影响主要表现在以下几个方面:

3.(1)降低设备开机率,当输送转载设备上发生大块煤堵塞时,必须停机处理,否则区段内运行阻力增大,将造成重大生产事故。

4.(2)阻塞采煤机通过,采煤机的前方发生大面积片帮,机道上会堆有大量的煤炭,由于采煤机与溜槽之间的通过高度有限,造成采煤机无法正常通过。

5.(3)加速刮板链的损耗,大块煤堵在堵塞位置快速持续堆积升高,造成堵塞范围内的煤量瞬间增大,刮板链运行阻力增大,受力不均,加速刮板链的损耗,严重时将发生断链事故。

6.(4)挡煤板变形,在大块煤堵塞位置的挡煤板受到不断堆积煤炭的侧向冲击力,使挡煤板容易发生严重变形。

7.以上这些问题严重影响生产,同时给井下人员和设备带来巨大安全隐患。目前针对大块煤堵塞现有的处理方法有以下两种:

8.(1)人工破碎大块煤,发生大块煤堵塞时,采煤机停止截煤,刮板输送机、顺槽用刮板转载机、破碎机依次停机,人员进入到大块煤堵塞位置,利用风镐或放炮对堵塞的大块煤进行破碎,在有些矿井工人利用支架或配合单体支柱对大块煤进行破碎,人工破碎的优点是不受堵塞点位及空间限制,易操作;缺点是设备需要停机,处理时间长,影响生产,存在安全隐患。同时不符合我国智能化工作面实现无人化的建设基本要求。

9.(2)机械破碎大块煤,机械破碎大块煤主要利用机械破碎机构对堵塞位置的大块煤进行破碎,优点是破碎时无需三机设备停机处理,无需人员进入到指定堵塞位置,破碎效果安全高效,符合我国智能化工作面无人化的建设基本要求。

10.因此,需要一种智能化大采高工作面的大块煤智能辨识与破碎装置,已解决上述中存在的问题。

技术实现要素:

11.基于以上现有技术的不足,本发明所解决的技术问题在于提供一种智能化大采高

工作面的大块煤智能辨识与破碎装置,此装置机动灵活,结构简单,故障率低,不受堵塞点位及空间限制,无需三机设备停机处理,无需人员进入到指定堵塞位置,针对工作面内长宽在3m以内煤厚在0.3m以内的大体积煤体进行自动化精确截割破碎,破碎效果好,安全高效,节约人力,降低设备损耗,提高生产效率。

12.为了解决上述技术问题,本发明通过以下技术方案来实现:

13.本发明提供一种智能化大采高工作面的大块煤智能辨识与破碎装置,包括装置本体、以及设置于所述装置本体上的牵引机构、图像采集机构、分析处理机构、破碎机构和用于供电的供电系统;所述牵引机构包括传动机构、减速器和驱动电机,用于带动装置本体同刮板输送机的速度一致;所述图像采集机构包括防爆摄像仪和可旋转照明设备,用于采集周围坏境画面;所述分析处理机构与所述图像采集机构连接,其包括画面分析系统、控制系统、避障传感器、压力传感器、位移传感器、温湿度传感器、硬度传感器和煤尘浓度传感器,用于感知周围环境和煤体的物理及力学参数,分析反馈数据,自动处理转化实时命令;所述破碎机构与所述分析处理机构连接,其包括液压装置、抓煤钩机、震动镐、切割机和喷水装置,用于破碎长宽在3m以内、煤厚在0.3m以内的大体积煤体。

14.优选的,所述抓煤钩机包括钩机大臂、与所述钩机大臂连接的钩机伸缩臂、与所述钩机伸缩臂连接的钩机铲板,通过液压装置驱动钩机大臂和钩机伸缩臂使钩机铲板贴合大块煤体边缘将煤体进行调位并固定。

15.优选的,所述震动镐包括震动镐伸缩臂和与所述震动镐伸缩臂连接的震动镐头,用于直接将煤体进行震动破碎。

16.优选的,所述切割机包括截割机伸缩臂、与所述截割机伸缩臂连接的截割齿轮,用于在煤体上切进一定的深度。

17.优选的,所述喷水装置用于对破碎过程中的高煤尘浓度区域进行实时喷水降尘。

18.优选的,所述分析处理机构将所述图像采集机构采集到的图像数据进行智能分析,通过控制系统和各传感器进行煤体感知,精确识别大体积浮煤,解析大块煤的硬度,物理及力学参数,通过反馈数据进行破碎参数调节、自主避障及自动破碎,破碎过程由图像采集机构实时监测,各传感器及时感知煤体破碎情况。

19.由上,本发明的智能化大采高工作面的大块煤智能辨识与破碎装置至少具有如下有益效果:

20.(1)本发明利用自主伸缩的摄像仪采集工作面环境,配合多种传感器感知煤体,具有自动识别大块煤,确定大块煤物理及力学参数,以及大块煤的分布情况。设备装置机动灵活,结构简单,故障率低,不受堵塞点位及空间限制,无需三机设备停机处理,无需人员进入到指定堵塞位置,针对工作面内长宽在3m以内煤厚在0.3m以内的大体积煤体进行自动化精确截割破碎,破碎效果安全高效,实现了无人化智能化,降低设备损耗,提高生产效率。

21.(2)本发明具有自动牵引机构、可以自主调速,也能调整破碎装置同刮板输送机共速。通过分析得到的数据能迅速到达工作面大块煤堵塞位置。解决了智能化大采高工作面受周期来压和强开采扰动条件下的片帮大块煤垮落,容易造成输送机溜槽中堵塞和设备停机的问题。

22.(3)本发明具有一套完备破碎机构,破碎机构针对不同类型大块煤体采取不同的破碎方式,尤其针对特大块煤,采用循序渐进方式,用最简单轻小的破碎装置进行拆解破

碎。使得空间小不易采用大体积破碎机构的实际问题得到解决。各部件协同配合,破碎过程同分析处理机构实时交互,破碎效率更高,生产更加安全。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,并配合附图,详细说明如下。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。

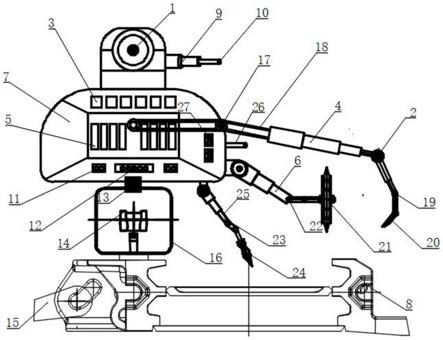

25.图1为本发明的智能化大采高工作面的大块煤智能辨识与破碎装置的示意图。

26.图中:1-可旋转照明设备,2-钩机伸缩臂旋转轴,3-供电系统,4-钩机伸缩臂,5-分析处理机构,6-截割机伸缩臂,7-装置本体,8-刮板输送机,9-摄像仪伸缩杆,10-防爆摄像仪,11-控制器,12-主控制器,13-中心回转轴,14-自主牵引滑轨,15-液压支架连接头,16-牵引装置密闭外壳,17-钩机大臂旋转轴,18-钩机大臂,19-钩机小臂旋转轴,20-钩机铲板,21-截割齿轮,22-截割机旋转轴,23-震动镐旋转轴,24-震动镐头,25-震动镐伸缩臂,26-喷水装置,27-各类传感器。

具体实施方式

27.下面结合附图详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明本发明的原理,本发明的其他方面、特征及其优点通过该详细说明将会变得一目了然。在所参照的附图中,不同的图中相同或相似的部件使用相同的附图标号来表示。

28.如图1所示,本发明提供了一种智能化大采高工作面的大块煤智能辨识与破碎装置包括装置本体7、以及设置于装置本体7上的牵引机构、图像采集机构、分析处理机构5、破碎机构和用于供电的供电系统3,图像采集机构包括防爆摄像仪10(搭载360

°

可旋转球形镜头)和可旋转照明设备1,在可旋转照明设备1的帮助下,通过自动伸缩的防爆摄像仪10大面积采集周围坏境画面,高清图像传输至分析处理机构5。防爆壳对图像采集机构进行全方位防护。

29.牵引机构包括传动机构、减速器和驱动电机,用于带动装置本体7同刮板输送机8的速度一致,供电系统3给驱动电机供电,通过各级齿轮传递到自主牵引滑轨14,在减速器配合下控制破碎机构经导链牵引运行在刮板输送机8上。运行过程中凭借各级齿轮和减速器在控制器控制下进行速度调整。

30.装置本体7通过中心回转轴13安装在牵引装置密闭外壳16上。刮板输送机8的一端连接有液压支架连接头15。

31.分析处理机构5与图像采集机构连接,其包括画面分析系统、控制系统、避障传感器、压力传感器、位移传感器、温湿度传感器、硬度传感器和煤尘浓度传感器,用于感知周围环境和煤体的物理及力学参数,分析反馈数据,自动处理转化实时命令。分析处理机构5将采集到的图像数据进行智能分析,通过控制系统(包括主控制器12及各类控制器11)和各类传感器27进行煤体感知,精确识别大体积浮煤,解析大块煤的硬度,体积等物理及力学参数。通过反馈数据进行破碎参数调节、自主避障及自动规划破碎路线等一系列破碎准备工

作,最后编辑系统命令并发送到牵引机构和破碎机构。破碎机构在运行和破碎过程中也能够及时交互实时数据,对自动控制参数做出及时调整。保证运行和破碎过程有序、安全和高效。

32.破碎机构与分析处理机构5连接,其包括液压装置、抓煤钩机、震动镐、切割机和喷水装置26,用于破碎长宽在3m以内、煤厚在0.3m以内的大体积煤体。抓煤钩机包括通过钩机大臂旋转轴17与装置本体7连接的钩机大臂18、与钩机大臂18连接的钩机伸缩臂4、通过钩机伸缩臂旋转轴2与钩机伸缩臂4连接的钩机小臂、通过钩机小臂旋转轴19与钩机小臂连接的钩机铲板20。震动镐包括震动镐伸缩臂25和通过震动镐旋转轴23与震动镐伸缩臂25连接的震动镐头24。切割机包括截割机伸缩臂6、通过截割机旋转轴22与截割机伸缩臂6连接的截割齿轮21。

33.对于不同类型大块煤,采用不同的程控破碎形式:

34.①

针对厚度在0.2m以下,长宽在1-3m的大块煤,抓煤钩机通过液压装置驱动钩机大臂18和钩机伸缩臂4使钩机铲板20贴合大块煤体边缘将煤体进行调位并固定,牵引机构进行调速保证破碎机构同刮板输送机8的速度一致,大块煤被固定后震动镐伸缩臂25贴近煤体,最后震动镐头24直接将煤体进行震动破碎,最后抓煤钩机将破碎后的煤体搬运到刮板输送机8上。

35.②

针对厚度在0.2m以下,长宽在1m以下的大块煤,采用震动镐伸缩臂25贴近煤体,利用震动镐头24直接进行震动破碎。针对厚度在0.2-0.3m的大块煤,首先进行钩机调位固定,牵引调速,固定后利用截割机伸缩臂6进行靠近到大块煤附近,驱动截割齿轮21在煤体上切进一定的深度(切割片的半径小于150mm,切割片的厚度大于震动镐头24的直径)。最后控制震动镐头24深入切割缝隙进行震动破碎,最后钩机将破碎后的煤体搬运到刮板输送机8上。喷水装置26根据煤尘浓度传感器的反馈信息对破碎过程中的高煤尘浓度区域进行实时喷水降尘。

36.供电系统3负责装置的运行及破碎过程的电能供应。

37.以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。