1.本发明属于新材料制备技术领域,涉及一种玻璃微珠泡沫复合材料预制体及其制备方法。

背景技术:

2.玻璃微珠泡沫复合材料,一般是指以树脂为基体,添加空心玻璃微珠或其它材料,经捏合、成型及固化等工艺所制备的轻质复合材料。这种材料密度低、压缩性能优越、比模高、耐候性好、吸水率低,广泛应用于深潜用浮力材料方面。

3.另外,玻璃微珠泡沫复合材料还在夹芯材料方面取得持续的应用增长。相比常规的泡沫及蜂窝芯材,微珠泡沫复合材料表现出优异的压缩性能。根据相关文献数据,以抵抗10%变形的强度计,常规泡沫材料不足1mpa,蜂窝材料仅3.5mpa且只能一维受压,而微珠复合泡沫材料可以达到10~100mpa。微珠复合泡沫材料具有一定的整体机械强度,可进行钻、铣、削等形式的机加工。另外,微珠复合泡沫材料可设计性极强,可以通过控制微珠的含量、选择合适尺寸及分布的微珠种类、选择合适的树脂种类等手段来制备满足一定密度、压缩强度、隔热性能、耐热性能及介电性能的泡沫材料。

4.现有技术中,微珠泡沫复合材料主要有两种使用方式:其一是现场施工法:将空心微珠、环氧树脂、固化剂及其他添加剂配制成浆料,注入到腔体中完成固化。二是后加工法:直接制备成泡沫复合材料块体或板材,使用时按所需要的尺寸或形状进行机加工。两种方式在工艺上各有优劣,第(1)种方式可以随使用要求与蒙皮等一体化成型,不需要粘接材料,不需额外加工,但由于材料是非标准化生产,稳定性较差,密度不完全可控;第(2)种方式材料性能较为稳定,密度可控程度高于第(1)种方式,但制备工艺控制难度较大,并需要上机床按所需尺寸加工,边料浪费较大,用于芯材时还需要加填充剂或粘接材料,并通过加热等方式进行固化。

5.但是,由于玻璃微珠等中空材料真密度要远低于树脂基体,在进行固化时,树脂粘度变低,微珠上浮,发生宏观的相分离,导致玻璃微珠泡沫复合材料失效,进而影响玻璃微珠泡沫复合材料的应用。前文所述两种方式,制备泡沫复合材料时,存在泡沫复合材料都存在易发生分相,导致组织不均匀的共性问题。

技术实现要素:

6.本发明的目的在于解决现有技术中由于基体与增强材料密度差较大造成制备泡沫复合材料时易发生宏观相分离,组织结构不均匀进而导致玻璃微珠泡沫复合材料失效问题,提供一种全新的玻璃微珠泡沫复合材料预制体材料及其制备方法。该预制体密度稳定、性能可靠、树脂体系呈未固化或半固化阶段并可随模具或蒙皮一体化成型,可以很容易地按照设计所需形状或尺寸进行弯折、裁切、拼接或铺贴,随型进行一体化固化成型,操作方便,工艺简单,为泡沫复合材料的使用提供了一个全新思路,是目前新材料制备技术领域的先进性技术。

7.为达到上述目的,本发明采用以下技术方案予以实现:

8.本发明提供一种玻璃微珠泡沫复合材料预制体,按质量份数计包括以下原料组分:环氧树脂1份、热塑性高分子树脂0.005~0.02份、潜伏性固化促进剂0.005~0.02份、中空玻璃微珠0.8~1.3份和潜伏性固化剂。

9.优选地,所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、邻甲酚醛型环氧树脂和多官能团环氧树脂中的一种或多种。

10.优选地,所述热塑性高分子树脂选自聚苯醚、聚醚砜、聚醚酮和聚芳醚腈中的一种或多种。

11.优选地,所述潜伏性固化剂为双氰胺、二氨基二苯基砜和己二酸二酰肼中的一种或多种。

12.优选地,所述潜伏性固化促进剂为咪唑类衍生物、咪唑盐络合物或取代脲类化合物。

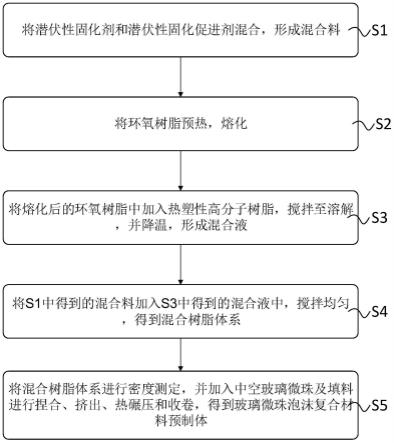

13.一种玻璃微珠泡沫复合材料预制体制备方法,利用上述的原料组分,包括以下步骤:

14.s1:将潜伏性固化剂和潜伏性固化促进剂混合,形成混合料;

15.s2:将环氧树脂预热,熔化;

16.s3:将熔化后的环氧树脂中加入热塑性高分子树脂,搅拌至溶解,并降温,形成混合液;

17.s4:将s1中得到的混合料加入s3中得到的混合液中,搅拌均匀,得到混合树脂体系;

18.s5:将混合树脂体系进行密度测定,并加入中空玻璃微珠及其他填料进行捏合、挤出、热碾压和收卷,得到玻璃微珠泡沫复合材料预制体。

19.优选地,s2中环氧树脂预热的温度为60~140℃。

20.优选地,s3中搅拌速度为50~200rpm,降温后温度为40~70℃。

21.优选地,s5的具体操作为:

22.将混合树脂体系进行密度测定,升温至40~60℃,开启搅拌,转速控制30~90rpm,分批加入中空玻璃微珠和填料,待最后一批加完后,继续捏合30~60min,得到预混料;

23.挤出机温度设定为40~60℃,然后将预混料装入到挤出机中,模头温度设定为35~55℃,挤出预成型料;

24.将预成型料进行第一次热碾压,排除物料中的气泡,所述第一次热碾压,碾压辊表面覆聚四氟乙烯涂层,碾压辊温度设定为30~50℃,辊间距设定为目标厚度的1.05~1.15倍;

25.将经第一次热碾压后的预成型料进行第二次热碾压,碾压辊温度25~45℃,辊间距设定为目标厚度的0.98~1.00倍;

26.将二次碾压后的预成型料覆隔离膜,进行收卷,得到玻璃微珠泡沫复合材料预制体。

27.优选地,所述填料为氧化铝粉、二氧化硅微粉和短切玻璃纤维中的一种或多种。

28.与现有技术相比,本发明具有以下有益效果:

29.本发明提供一种玻璃微珠泡沫复合材料预制体。该预制体以环氧树脂、热塑性高

分子树脂、潜伏性固化剂、潜伏性固化促进剂和中空玻璃微珠(以下简称为hgm)制备而成,原料来源广,成本低,经测试该玻璃微珠泡沫复合材料预制体密度可在0.3~0.6g/cm3范围内灵活控制,厚度可依照实际要求变更工艺条件进行调整,一般为0.5~2mm。预制体所使用的树脂选用了潜伏性固化剂及潜伏型固化促进剂,储存稳定性好,室温下储存期》120天,0~5℃储存期》240天,使用时达到一定温度后固化剂及固化促进剂释放反应基团,固化活性高,满足140℃温度以下固化的条件。密度稳定,性能可靠,组织均匀,可一体化成型,可有效避免相分离导致的材料失效问题,浪费少,适宜规模化应用。

30.本发明提供的一种玻璃微珠泡沫复合材料预制体制备方法,该方法通过将树脂、中空玻璃微珠及其他增强材料为原料,经配料、捏合、挤出条带、碾压等工序连续法制得,工艺可控程度高,适宜工程化推广,所制备的玻璃微珠泡沫复合材料预制体的树脂基体仍处于未固化阶段或半固化阶段,尚未形成交联的网络结构,可以很容易地按照所需形状或尺寸进行弯折、裁切、拼接或铺贴,随型进行一体化固化成型,操作方便,工艺简单。同时,可有效避免直接灌注引起局部缺料灌注不均匀的问题,密度稳定控制,固化时收缩极小,固化过程树脂粘度大,有效抑制中空玻璃微珠的上浮及实心填料的下沉,固化后填料均匀地分散在基体树脂中,组织均匀性好,性能稳定可靠,从源头解决了目前泡沫复合材料组织均匀性的问题,工艺简单可靠性高、边料还可收集后重复利用,避免浪费,成本投入小,是目前新材料制备技术领域的先进型技术。

31.其次,玻璃微珠泡沫复合材料预制体在制备过程经捏合及两次热碾压处理,有效降低了气孔率,保证材料在同密度下可以获得较高的压缩强度。当预制体密度为0.4g/cm3,固化后压缩强度可达17mpa,比压缩强度高于其他夹芯材料。材料整体机械性能优良,可直接进行钻、铣、削等加工。

32.由于玻璃微珠泡沫复合材料预制体加热固化时,树脂表面可获得一定的黏性。当用于芯材时,受热条件下可与蒙皮更紧密地贴合,同步或准同步进行固化,形成牢固的粘接结构,有效提升了蒙皮与芯材层间结合强度,避免使用过程中剥离。实际使用中,还可以将蜂窝置于该玻璃微珠泡沫复合材料预制体上,对蜂窝整体平衡地施加一定压力,可以很方便地将泡沫预制体嵌入蜂窝孔中。经过这样的处理,所得到的材料压缩强度会更进一步地提升。

附图说明

33.为了更清楚的说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

34.图1为本发明的玻璃微珠泡沫复合材料预制体制备方法流程图。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施

例的组件可以以各种不同的配置来布置和设计。

36.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.在本发明实施例的描述中,需要说明的是,若出现术语“上”、“下”、“水平”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

38.此外,若出现术语“水平”,并不表示要求部件绝对水平,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

39.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.下面结合附图对本发明做进一步详细描述:

41.本发明提供一种玻璃微珠泡沫复合材料预制体,按质量份数计包括以下原料组分:环氧树脂1份、热塑性高分子树脂0.005~0.02份、潜伏性固化促进剂0.005~0.02份、中空玻璃微珠0.8~1.3份和潜伏性固化剂;其中,所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、邻甲酚醛型环氧树脂和多官能团环氧树脂中的一种或多种;所述热塑性高分子树脂选自聚苯醚、聚醚砜、聚醚酮和聚芳醚腈中的一种或多种;所述潜伏性固化剂为双氰胺、二氨基二苯基砜和己二酸二酰肼中的一种或多种;所述潜伏性固化促进剂为咪唑类衍生物、咪唑盐络合物或取代脲类化合物。

42.参见图1,本发明还提供一种玻璃微珠泡沫复合材料预制体制备方法,该方法利用上述原料组分,包括以下步骤:

43.s1:将潜伏性固化剂和潜伏性固化促进剂混合,形成混合料;

44.s2:将环氧树脂预热,熔化,预热温度为60~140℃;

45.s3:将熔化后的环氧树脂中加入热塑性高分子树脂,搅拌至溶解,并降温,形成混合液,其中,搅拌速度为50~200rpm,降温后温度为40~70℃。

46.s4:将s1中得到的混合料加入s3中得到的混合液中,搅拌均匀,得到混合树脂体系;

47.s5:将混合树脂体系进行密度测定,并加入中空玻璃微珠及填料进行捏合、挤出、热碾压和收卷,得到玻璃微珠泡沫复合材料预制体,其中,所述填料为氧化铝粉、二氧化硅微粉和短切玻璃纤维中的一种或多种,用量按质量份数计为0~0.3,具体操作为:

48.混合树脂体系进行密度测定,升温至40~60℃,开启搅拌,转速控制30~90rpm,分批加入中空玻璃微珠和填料,待最后一批加完后,继续捏合30~60min,得到预混料;

49.挤出机温度设定为40~60℃,然后将预混料装入到挤出机中,模头温度设定为35~55℃,挤出预成型料;挤出机一般采用活塞式挤出机,活塞式挤出机可有效避免hgm受到过分剪切作用破碎。所述模头整体呈喇叭状,出料侧多模口上下错位设计,模口高度为目标厚度的1.2~1.5倍,模口宽度为模口高度的5~20倍,模口数量依照挤出机设备能力及预制体总幅宽要求设定。

50.将预成型料进行第一次热碾压,排除物料中的气泡,所述第一次热碾压,碾压辊表面覆聚四氟乙烯涂层,碾压辊温度设定为30~50℃,辊间距设定为目标厚度的1.05~1.15倍;

51.将经第一次热碾压后的预成型料进行第二次热碾压,碾压辊温度25~45℃,辊间距设定为目标厚度的0.98~1.00倍;

52.热碾压过程通过碾压机构完成,该热碾压机构主要部件为两个反向转动的辊,辊表面覆聚四氟乙烯涂层,辊间距可调。对于较厚的产品可在二次碾压后输送至裁切台现场裁切。

53.将二次碾压后的预成型料覆隔离膜,进行收卷,得到得到玻璃微珠泡沫复合材料预制体。

54.实施例1

55.按质量份数计,将0.09份的已粉碎处理的双氰胺和0.005份的咪唑类衍生物混合均匀,形成混合料;

56.按质量份数计,取1份双酚a型环氧树脂e51和双酚f型环氧树脂f44混合环氧树脂,其中,双酚a型环氧树脂e51和双酚f型环氧树脂f44的质量比40∶60,加入搅拌罐,预热,预热温度为90℃,待全部熔化;

57.加入0.01份的聚醚酮,在转速为100rpm的条件下搅拌至聚醚酮完全溶解,溶解后降温至50℃,继续搅拌,形成混合液。

58.将含有双氰胺和咪唑类衍生物的混合料加入上述混合液中,搅拌60min至搅拌均匀,得到混合树脂体系,体系密度1.18g/cm3。

59.将混合树脂体系加入立式捏合机中,升温至50℃,开启搅拌,转速控制在50rpm,分5批次加入1.1份的hgm,hgm规格为真密度0.18g/cm3,待最后一次料加完后,捏合30min至捏合均匀,得到预混料;

60.将预混料放入活塞式挤出机,挤出机设定温度50℃,挤出机模头温度设定40℃,挤出机出料口上下共设计21个模口,模口高度1.3mm,宽度15mm,挤出条形预成型料;将预成型料经一级辊压机进行第一次热碾压,辊间距1.1mm,一级辊压温度30℃;继续在二级辊压机上进行第二次热碾压,辊间距设定为0.98mm,二级辊压温度25℃;

61.将二次碾压后的预成型料覆离型膜后在收卷机构上收卷,最终得到连续的玻璃微珠泡沫复合材料预制体。

62.经检测,该玻璃微珠泡沫复合材料预制体幅宽315mm,厚度1mm,目标密度0.3g/cm3,依100℃/0.5h 140℃/2h条件固化后,实测结果如下表:

63.项目密度g/cm3压缩强度mpa介电常数介电损耗测试结果0.382.33860.0028

64.由测试结果可知,该预制体表现出较高的压缩强度,优良的介电性能及固化活性。

65.实施例2

66.按质量份数计,将已粉碎处理的0.08份双氰胺和0.01份的取代脲类促进剂混合均匀,形成混合料;

67.按质量份数计,取1份双酚f型环氧树脂f51和双酚s型环氧树脂混合环氧树脂,其中,双酚f型环氧树脂f51和双酚s型环氧树脂按质量比30∶70,加入搅拌罐,预热,预热温度为140℃,待全部熔化;

68.加入0.01份的聚醚砜,在转速为50rpm的条件下搅拌至聚醚砜完全溶解,溶解后降温至70℃,搅拌混合至体系均匀,得到混合液。

69.将含有双氰胺和取代脲类促进剂的混合料加入上述混合液中,搅拌60min至体系均匀,得到混合树脂体系,体系密度1.19g/cm3。

70.将混合树脂体系加入立式捏合机中,升温至60℃,开启搅拌,转速控制在30rpm,分5批次加入1.1份的hgm,hgm规格为真密度0.25g/cm3,待最后一次料加完后,捏合60min至捏合均匀,得到预混料;将预混料放入活塞式挤出机,挤出机设定温度60℃,挤出机模头温度设定55℃,出料口上下共设计11个模口,模口高度3mm,宽度30mm,在活塞推动下,挤出条形预成型料挤出条形预成型料;将预成型料经一级辊压机进行第一次热碾压,辊间距2.3mm,一级辊压温度50℃;继续在二级辊压机上进行第二次热碾压,辊间距设定为2mm,二级辊压温度45℃;

71.将二次碾压后的预成型料覆离型膜后在收卷机构上收卷,最终得到连续的玻璃微珠泡沫复合材料预制体。

72.该玻璃微珠泡沫复合材料预制体幅宽330mm,厚度2mm,目标密度0.30g/cm3,依80℃/0.5h 120℃/2h条件固化后,实测结果如下表:

73.项目密度g/cm3压缩强度mpa介电常数介电损耗测试结果0.4182.88920.0037

74.实施例3

75.按质量份数计,将已粉碎处理的0.06份双氰胺、0.03份的二氨基二苯基砜和0.005份取代脲类促进剂混合均匀,形成混合料;

76.按质量份数计,取1份双酚a型环氧树脂e44和多官能团环氧树脂ag-80混合环氧树脂,其中,双酚a型环氧树脂e44和多官能团环氧树脂ag-80按质量比90∶10,加入搅拌罐,预热,预热温度为120℃,待全部熔化;

77.加入0.01份的聚醚砜和0.005份聚苯醚,在转速为120rpm的条件下搅拌至聚醚砜和聚苯醚完全溶解,溶解后降温至60℃,搅拌混合60min至体系均匀。

78.将含有双氰胺、二氨基二苯基砜和取代脲类促进剂的混合料加入上述混合液中,搅拌均匀,得到混合树脂体系,体系密度1.18g/cm3。

79.将混合树脂体系加入立式捏合机中,升温至55℃,开启搅拌,转速控制在70rpm,分5批次加入0.8份的hgm、0.05份的二氧化硅微粉和0.05份的短切玻璃纤维,其中,hgm规格为真密度0.35g/cm3;待最后一次料加完后,捏合45min至捏合均匀,得到预混料;将预混料放入活塞式挤出机,挤出机设定温度55℃,挤出机模头温度设定40℃,出料口上下共设计23个模口,模口高度0.6mm,宽度2.5mm,挤出条形预成型料;将预成型料经一级辊压机进行第一次热碾压,辊间距0.52mm,一级辊压温度45℃;继续在二级辊压机上进行第二次热碾压,辊

间距设定为0.5mm,二级辊压温度40℃;

80.将二次碾压后的预成型料覆离型膜后在收卷机构上收卷,最终得到连续的玻璃微珠泡沫复合材料预制体。

81.该玻璃微珠泡沫复合材料预制体幅宽58mm,厚度0.5mm,目标密度0.6g/cm3,依100℃/0.5h 130℃/2h条件固化后,实测结果如下表:

82.项目密度g/cm3压缩强度mpa介电常数介电损耗测试结果0.59502.94880.0056

83.实施例4

84.按质量份数计,将已粉碎处理的0.12的二氨基二苯基砜和0.009份的咪唑盐类促进剂,混合均匀,形成混合料;

85.按质量份数计,取1份双酚f型环氧树脂f44和双酚f型环氧树脂f170混合环氧树脂,其中,双酚f型环氧树脂f44和双酚f型环氧树脂f170按质量比80∶20,加入搅拌罐,预热,预热温度为60℃,待全部熔化;

86.加入0.02份的聚苯醚,在转速为200rpm的条件下搅拌至聚苯醚完全溶解,溶解后降温至40℃,搅拌至体系均匀。

87.将含有二氨基二苯基砜和咪唑盐类促进剂的混合料加入上述混合液中,搅拌30min至均匀,得到混合树脂体系,体系密度1.16g/cm3。

88.将混合树脂体系加入立式捏合机中,升温至40℃,开启搅拌,转速控制在90rpm,分3批次加入1份的规格为真密度0.35g/cm3的hgm和0.3份的规格为真密度0.29g/cm3的hgm;待最后一次料加完后,捏合30min至捏合均匀,得到预混料;将预混料放入活塞式挤出机,挤出机设定温度40℃,挤出机模头温度设定35℃,出料口上下共设计21个模口,模口高度1.2mm,宽度15mm,挤出条形预成型料;将预成型料经一级辊压机进行第一次热碾压,辊间距1.1mm,一级辊压温度30℃;继续在二级辊压机上进行第二次热碾压,辊间距设定为0.99mm,二级辊压温度30℃;

89.将二次碾压后的预成型料覆离型膜后在收卷机构上收卷,最终得到连续的玻璃微珠泡沫复合材料预制体。

90.该玻璃微珠泡沫复合材料预制体幅宽315mm,目标密度0.4g/cm3,依80℃/0.5h 130℃/2h条件固化后,实测结果如下表:

91.项目密度g/cm3压缩强度mpa介电常数介电损耗测试结果0.39172.87320.0036

92.该预制体表现出较高的压缩强度,优良的介电性能及固化活性。

93.实施例5

94.按质量份数计,将已粉碎处理的0.11的己二酸二酰肼和0.02份的咪唑盐络合物,混合均匀,形成混合料;

95.取1份双酚f型环氧树脂f170和双酚s环氧树脂的混合环氧树脂,其中,双酚f型环氧树脂f170和双酚s环氧树脂按质量比15∶85,加入搅拌罐,预热,预热温度为100℃,待全部熔化;

96.加入0.01份的聚芳醚腈,在转速为100rpm的条件下搅拌至聚芳醚腈完全溶解,溶解后降温至50℃,搅拌至体系均匀。

97.将含有己二酸二酰肼和咪唑盐络合物的混合料加入上述混合液中,搅拌60min至均匀,得到混合树脂体系,体系密度1.19g/cm3。

98.将混合树脂体系加入立式捏合机中,升温至45℃,开启搅拌,转速控制在60rpm,分6批次加入1.3份的规格为真密度0.35g/cm3的hgm;待最后一次料加完后,捏合60min至捏合均匀,得到预混料;将预混料放入活塞式挤出机,挤出机设定温度45℃,挤出机模头温度设定35℃,出料口上下共设计21个模口,模口高度1.3mm,宽度20mm,挤出条形预成型料;将预成型料经一级辊压机进行第一次热碾压,辊间距1.2mm,一级辊压温度35℃;继续在二级辊压机上进行第二次热碾压,辊间距设定为0.99mm,二级辊压温度30℃;

99.将二次碾压后的预成型料覆离型膜后在收卷机构上收卷,最终得到连续的玻璃微珠泡沫复合材料预制体。

100.该玻璃微珠泡沫复合材料预制体幅宽420mm,目标密度0.5g/cm3,依100℃/0.5h 140℃/2h条件固化后,实测结果如下表:

101.项目密度g/cm3压缩强度mpa介电常数介电损耗测试结果0.50352.90660.0048

102.实施例6

103.按质量份数计,将已粉碎处理的0.03份的二氨基二苯基砜和0.08份的双氰胺,混合均匀,形成混合料;

104.取1份邻甲酚醛环氧树脂,加入搅拌罐,预热,预热温度为100℃,待全部熔化;

105.加入0.01份的聚芳醚腈,在转速为80rpm的条件下搅拌至聚芳醚腈完全溶解,溶解后降温至60℃,搅拌至体系均匀。

106.将含有二氨基二苯基砜和双氰胺的混合料加入上述混合液中,搅拌60min至均匀,得到混合树脂体系,体系密度1.18g/cm3。

107.将混合树脂体系加入立式捏合机中,升温至50℃,开启搅拌,转速控制在30rpm,分3批次加入1份的规格为真密度0.35g/cm3的hgm和0.3份的短切玻璃纤维;待最后一次料加完后,捏合45min至捏合均匀,得到预混料;将预混料放入活塞式挤出机,挤出机设定温度50℃,挤出机模头温度设定45℃,出料口上下共设计21个模口,模口高度1.2mm,宽度15mm,挤出条形预成型料;将预成型料经一级辊压机进行第一次热碾压,辊间距1.05mm,一级辊压温度40℃;继续在二级辊压机上进行第二次热碾压,辊间距设定为0.98mm,二级辊压温度30℃;

108.将二次碾压后的预成型料覆离型膜后在收卷机构上收卷,最终得到连续的玻璃微珠泡沫复合材料预制体。

109.该玻璃微珠泡沫复合材料预制体幅宽315mm,目标密度0.6g/cm3,依100℃/0.5h 150℃/2h条件固化后,实测结果如下表:

110.项目密度g/cm3压缩强度mpa介电常数介电损耗测试结果0.59562.94780.0061

111.综上所述,该方法制备的玻璃微珠泡沫复合材料预制体,可使固化后填料均匀地分散在基体树脂中,组织均匀性好,性能稳定可靠,从源头解决了目前泡沫复合材料组织均匀性的问题;具有非常高的压缩强度,优良的介电性能及固化活性,工艺简单可靠性高、成本投入小,集合了现场填模成型固化和固化后按型加工两种方式的优点的同时,制备的预

制体为一种不同于上述两种加工方法的全新型预制体,该预制体为未固化或半固化阶段,可以很容易地按照设计所需形状或尺寸进行弯折、裁切、拼接或铺贴,随型进行一体化固化成型,操作方便,工艺简单,为泡沫复合材料的使用提供了一个全新思路,是目前新材料制备技术领域的先进性技术。

112.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。