1.本发明属于鞋底材料技术领域,尤其涉及一种类似泼墨外观的轻质高弹耐磨发泡鞋底及其制备方法。

背景技术:

2.对于产品来说,人们的第一购买欲望来自外观感受,也就是说,产品给人的第一感觉非常重要!因为对于消费者来说,一眼就能看出商品是什么当然是不可能的,产品只有在应用后才能体验到质量,此时,客户在购买产品时首先会选择产品的外观。良好的产品外观设计可以使产品具有鲜明的特色,为产品带来明显的市场竞争优势。当产品的外观之美和文化结合起来的时候,产品就获得了文化方面的影响力;当产品的外观之美和创意结合起来的时候,产品就获得了创意方面的影响力;当产品的外观之美和艺术美感结合起来的时候,产品就获得了艺术方面的韵味。比如同样一把折扇,一个有书法名家的题词,一个则没有,那么有书法名家题词的,当然会具有更大的艺术影响力,当然也就可以卖更高的价格。

3.目前,国内外各大品牌运动鞋争相在鞋底功能上下功夫,各个品牌运动鞋的市场竞争亦是愈演愈烈。面对行业内功能相似的运动鞋,功能已经不是消费者唯一的需求,能够制造出特殊外观风格的产品显得格外重要。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种类似泼墨外观的轻质高弹耐磨发泡鞋底及其制备方法,该鞋底具有类似泼墨画外观。

5.本发明提供了一种类似泼墨外观的轻质高弹耐磨发泡鞋底,包括质量比为(97~90):(3~10)的基体发泡粒子和有色发泡粒子;

6.以重量份计,所述基体发泡粒子包括eva 40~50份,熔融指数《5g/10min的poe 5~20份,obc 5~15份,epdm 5~10份,苯乙烯类聚合物5~10份,耐磨剂5~8份,过氧化物交联剂0.4~0.5份,发泡剂2.5~2.8份,氧化锌1.2份,硬脂酸锌1.0份,硬脂酸1.0份;

7.所述有色发泡粒子包括eva 60~70份,熔融指数》15g/10min的poe 15~25份,obc 5~15份,耐磨剂6份,过氧化物交联剂0.5份,发泡剂2.5份,色粉1~2份,氧化锌1.2份,硬脂酸锌1.0份,硬脂酸1.0份,流动助剂1~3份。

8.为了达到较好的艺术美感,需控制好有色粒子的占比,占比太低,显得过于单调,无法起到共鸣感,占比太高,色彩太浓,视觉效果反而适得其反,因此,所述基体发泡粒子和有色发泡粒子的质量比为97~90:3~10,这样浓淡适宜,具有美观性。

9.本发明提供的类似泼墨外观的轻质高弹耐磨发泡鞋底包括基体发泡粒子;所述基体发泡粒子包括eva 40~50份;所述基体发泡粒子中eva中va的质量含量为18~28%;所述基体发泡粒子中eva选自eva7350m和/或eva 7470m;

10.所述基体发泡粒子包括熔融指数《5g/10min的poe 5~20份,优选自engage8180和/或engage8150。

11.所述基体发泡粒子包括epdm,即乙烯-丙烯-非共轭二烯烃的三元乙丙橡胶,优选自epdm 3745。

12.所述基体发泡粒子包括苯乙烯类聚合物,所述苯乙烯类聚合物为苯乙烯-乙烯-丁烯-苯乙烯共聚物,优选为苯乙烯质量含量低于30%的苯乙烯类聚合物,更优选自sbbs j1083。

13.本发明提供的类似泼墨外观的轻质高弹耐磨发泡鞋底包括有色发泡粒子;所述有色发泡粒子包括eva 60~70份,所述有色发泡粒子中eva的熔融指数≥6g/10min;优选自eva 7470m、eva33121和eva 40w中的一种或多种。

14.所述有色发泡粒子包括熔融指数》15g/10min的poe 15~25份,即熔融指数》15g/10min的乙烯-辛烯无规共聚物;优选自engage 8402。

15.在本发明中,所述有色发泡粒子中流动助剂为熔融指数》50g/10min的石油树脂;优选为c5树脂和/或c9树脂。

16.所述有色发泡粒子中色粉包括红色色粉、黄色色粉、蓝色色粉、绿色色粉、橙色色粉、紫色色粉、黑色色粉和灰色色粉中的一种或多种。具体实施例中,采用的色粉的颜色主要是红色,黑色,绿色。

17.所述基体发泡粒子和有色发泡粒子中的obc的硬度为50~70a,优选自infuse 9107。

18.所述耐磨剂为硅酮类耐磨剂,更具体为硅酮耐磨母粒a-108e。

19.所述过氧化物交联剂选自过氧化二异丙苯和/或1,4-双叔丁基过氧异丙基苯,更具体为dcp perkadox bc-ff和/或bibp perkadox 14s-fl。

20.所述发泡剂选自偶氮二甲酰胺、膨胀微球和4,4-氧代二苯磺酰肼中的一种或多种;具体实施例中,所述发泡剂选自ac6000h。

21.所述氧化锌选自zno997和/或zno995。

22.所述硬脂酸选自硬脂酸1801。

23.本发明为了使得有色粒子更好的向前和向上迁移,采用了有色发泡粒子的流动性高于基体发泡粒子的流动性,所述基体发泡粒子的熔融指数为2.0~4.0g/10min;所述有色发泡粒子的熔融指数为5.0~8.5g/10min。本发明通过射出发泡机的注射口射出的基体发泡粒子的向前压力带动有色粒子向前移动;申请人经不断实验,将有色发泡粒子在靠近射出发泡机螺杆射出口的0.5~3cm处位置射出,控制粒子堆积高度0.5~1.5cm,才能得到鞋底部和鞋侧面边墙的从后跟自然流淌至前掌的浑然天成的泼墨外观。

24.与现有的多色迷彩eva发泡鞋底相比,本发明的泼墨画外观由水墨自然流淌的特点切入,保留“泼墨”随意自然的独特意境,不仅更具创意和美观感,能让消费者眼前一亮,而且泼墨画外观具有洒脱、飘逸、诗意的传统中国风效果,富含文化和艺术韵味,能带来产品价值感的全方位呈现,在行业内属于首创。

25.与现有eva发泡鞋底相比,本发明制备的发泡鞋底既可以满足轻质、柔软、高弹、极致舒适的功能需求,而且独特的类泼墨画文化感外观,浓淡适宜的美感可为产品增光添彩,独一无二的外观设计使运动鞋的价值感得到极大地提升,从而提升运动鞋的市场竞争力,该产品具有很大的市场潜力。

26.本发明提供了一种上述技术方案所述类似泼墨外观的轻质高弹耐磨发泡鞋底的

制备方法,包括以下步骤:

27.将基体发泡粒子原料中的过氧化物交联剂和发泡剂混合,得到基体第一组物料;将硬脂酸、硬脂酸锌和氧化锌混合,得到基体第二组物料;剩余物料作为基体第三组物料;

28.将有色发泡粒子原料中的过氧化物交联剂和发泡剂混合,得到有色第一组物料;将硬脂酸、硬脂酸锌、氧化锌、流动助剂和色粒混合,得到有色第二组物料;剩余物料作为有色第三组物料;

29.分别将第三组物料升温至80~85℃后,加入第二组物料,再升温至90~95℃后,加入第一组物料,继续升温至100~110℃,混炼后分别造粒,分别得到基体发泡粒子和有色发泡粒子;

30.将有色发泡粒子置于射出发泡机螺杆射出口的0.5~3cm处,粒子堆积高度为0.5~1.5cm;将所述基体发泡粒子置于射出发泡机的料桶中,调节喂料区温度和成型模具温度,硫化,烘烤,得到类似泼墨外观的轻质高弹耐磨发泡鞋底。

31.在本发明中,所述有色发泡粒子事先置于下模的模腔内,粒子的温度低于40℃;基体发泡粒子是从射出机螺杆直接射出,温度高于90℃,因此,若有色发泡粒子的流动性差,则随基体发泡粒子向前迁移困难,便难以形成类泼墨画外观,所以要求有色发泡粒子需要具有较高的流动性,本技术中所述有色发泡粒子的熔融指数优选为5.0~8.5g/10min。所述有色发泡粒子可以是单色也可以是多色。本发明将有色发泡粒子置于下模内靠近射出发泡机螺杆射出口的0.5~3cm处位置,若低于0.5cm,容易堵住注射口,降低基体发泡粒子的向前力度;且控制粒子堆积高度0.5~1.5cm,高度低于0.5cm,鞋底侧面边墙的泼墨画图案过少过淡,高于1.5cm,粒子会溢到鞋底上方内仁,而内仁最终是要被鞋垫等覆盖,无需体现泼墨外观。本发明通过注射口的基体发泡粒子在流入模腔的瞬间带动有色粒子自由向前和向鞋底侧边迁移,从而形成具有类似泼墨画外观的发泡鞋底。若有色发泡粒子的添加量占发泡鞋底质量含量的3~5%,则优选将有色发泡粒子置于下模内靠近射出发泡机螺杆射出口的0.5~1.5cm处位置,高度不超过1.0cm。

32.在本发明中,所述造粒采用造粒机,造粒机的一区、二区、三区和四区的温度分别为75℃、80℃,85℃和90℃。造粒时,螺杆转速调至40~50rpm,切料转速调至15~20rpm。

33.在本发明中,所述喂料区的温度分别为80℃、85℃、90℃和95℃;

34.所述成型模具的上下模板温度均为170℃;

35.所述烘烤采用的烘箱温度分别为80℃、90℃、95℃和100℃;所述烘烤的时间为38~42min。

36.本发明采用下凹上凸的射出发泡模具,即下模设为鞋底模腔凹部,上模设为模腔凸部,下模的凹部与上模的凸部相配合形成一套鞋模具;采用ip一次射出发泡成型工艺。本发明制得的鞋底图案犹如泼墨画一般自然生成、变化莫测、行云流水,具有独特的外观辨识度,每一只鞋底都具备不可复制的特性,符合z时代消费者的专属需求,因此具有较大的市场潜力。

37.本发明提供了一种类似泼墨外观的轻质高弹耐磨发泡鞋底,包括质量比为97~90:3~10的基体发泡粒子和有色发泡粒子;以重量份计,所述基体发泡粒子包括eva 40~50份,熔融指数《5g/10min的poe 5~20份,obc 5~15份,epdm 5~10份,苯乙烯类聚合物5~10份,耐磨剂5~8份,过氧化物交联剂0.4~0.5份,发泡剂2.5~2.8份,氧化锌1.2份,硬

脂酸锌1.0份,硬脂酸1.0份;所述有色发泡粒子包括eva 60~70份,熔融指数》15g/10min的poe 15~25份,obc 5~15份,耐磨剂6份,过氧化物交联剂0.5份,发泡剂2.5份,色粉1~2份,氧化锌1.2份,硬脂酸锌1.0份,硬脂酸1.0份,流动助剂1~3份。通过在上述组分的共同作用下,制得类泼墨画外观的运动鞋发泡鞋底,不仅具有独特的外观辨识度,每一只鞋底都具备不可复制的特性,符合z时代消费者的专属需求,而且泼墨山水的中国风设计概念,富有文化内涵和国学元素,能够引起消费者内心对中国传统文化的共鸣。

附图说明

38.图1为本发明比较例1制备的鞋底的外观图;

39.图2为本发明比较例2制备的鞋底的外观图;

40.图3为本发明比较例3制备的鞋底的外观图;

41.图4为本发明比较例6制备的鞋底的外观图;

42.图5为本发明比较例8制备的鞋底的外观图;

43.图6为本发明比较例9制备的鞋底的外观图;

44.图7为本发明实施例1制备的鞋底的外观图;

45.图8为本发明实施例2制备的鞋底的外观图;

46.图9为本发明实施例3制备的鞋底的外观图;

47.图10为本发明实施例4制备的鞋底的外观图;

48.图11为本发明实施例5制备的鞋底的外观图;

49.图12为本发明实施例6制备的鞋底的外观图;

50.图13为本发明实施例7制备的鞋底的外观图;

51.图14为本发明实施例8制备的鞋底的外观图;

52.图15为本发明实施例9制备的鞋底的外观图。

具体实施方式

53.为了进一步说明本发明,下面结合实施例对本发明提供的一种类似泼墨外观的轻质高弹耐磨发泡鞋底及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

54.实施例和比较例

55.表1比较例1~3采用的原料组成

[0056][0057]

表2比较例4~6采用的原料组成

[0058][0059]

表3比较例7~9采用的原料组成

[0060][0061]

表4实施例1~3采用的原料组成

[0062][0063]

表5实施例4~6采用的原料组成

[0064][0065]

表6实施例7~9采用的原料组成

[0066][0067]

其中,eva7350m:硬度90a,va含量为18%,mi=2.5g/10min,台塑公司。

[0068]

eva7470m:硬度82a,va含量为28%,mi=6.9g/10min,台塑公司。

[0069]

eva33121:硬度63a,va含量为33%,mi=12g/10min,台塑公司。

[0070]

poe 8180:硬度63a,mi=0.5g/10min,陶氏公司。

[0071]

poe 8402:硬度82a,mi=15g/10min,陶氏公司。

[0072]

obc 9107:硬度60a,mi=1.0g/10min,陶氏公司。

[0073]

epdm 3745p:分子量150000,mi=0g/10min,门尼粘度为45ml 1 4/125℃),陶氏公司。

[0074]

sbbs j1083:硬度56a,s含量20%,mi=3g/10min,旭化成公司。

[0075]

耐磨剂a108e:硅酮类颗粒耐磨剂,mi=0.5g/10min,厦门佰士源工贸有限公司。

[0076]

c5树脂:mi=50g/10min,厦门佰士源工贸有限公司。

[0077]

zno 997:白石牌氧化锌,相对密度为4.42~4.45。

[0078]

bibp:中国石化。

[0079]

发泡剂ac6000h:杭州海虹精细化工有限公司。

[0080]

硬脂酸1801:印尼杜库达。

[0081]

硬脂酸锌:湖州市菱湖新望化学有限公司。

[0082]

ip工艺实施步骤包括称料

→

混炼

→

造粒

→

发泡

→

烘烤。

[0083]

实施步骤说明:

[0084]

1、称料:依据配方的用量,将基体发泡粒子原料中的过氧化物交联剂和发泡剂混合,得到基体第一组物料;将硬脂酸、硬脂酸锌和氧化锌混合,得到基体第二组物料;剩余物料作为基体第三组物料;

[0085]

将有色发泡粒子原料中的过氧化物交联剂和发泡剂混合,得到有色第一组物料;将硬脂酸、硬脂酸锌、氧化锌、流动助剂和色粉混合,得到有色第二组物料;剩余物料作为有色第三组物料;

[0086]

2、混炼:首先将第三组料倒入密炼机内,并打开机器,待温度升至80~85℃,倒入第二组物料,待温度升至90~95℃,倒入第三组物料,待温度升温至100~110℃,将混好的料倒出;

[0087]

3、造粒:将混好的料倒入造粒机中,第一、二、三、四区的温度分别调为75℃、80℃、85℃、90℃,并将螺杆转速调至40~50rpm,将切料转速调至15~20rpm;

[0088]

基体发泡粒子和有色发泡粒子均按照上述步骤1、2和3制备;

[0089]

4、发泡:首先将造粒好的有色发泡粒子按照预先设置的比例倒在靠近射出发泡机螺杆射出口的0.5-3cm处位置,控制粒子堆积高度0.5-1.5cm,将造好的基体发泡粒子倒入射出发泡成型机的料桶,喂料第一、二、三、四区温度分别调为:80℃、85℃,90℃,95℃,成型模具温度上下模板分别调为:170℃、170℃。基体粒子的料量依据模具用量扣除有色粒子料量后设定好,硫化时间为450-540秒;

[0090]

5、烘烤:将烘箱的第一、二、三、四区温度分别调为:80℃、90℃,95℃,100℃,转速为60rpm;将发泡成型的发泡材料送入烘箱口,烘箱长度选择30米长为宜;从头至尾烘烤时间为40分钟。

[0091]

表7对比例1~6的鞋底的性能测试结果

[0092][0093]

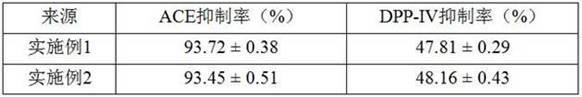

表8对比例7~9和实施例1~3制备的鞋底的性能测试结果

[0094]

序号检测项目试验方法对比例7对比例8对比例9实施例1实施例2实施例31密度g/cm3din 534790.1510.1510.1520.1530.1530.1532硬度cdin 553054847474646473反弹%din 535125859606060614国标磨痕gb/t 3093.2-200810.410.510.610.610.610.65分层撕裂n/cmdin 53507-b3029292929286拉伸强度mpadin 535433.73.73.63.63.63.67压缩变形%astm-d.395-b393940393940

[0095]

表9实施例4~9制备的鞋底的性能测试结果

[0096][0097]

从对比例1的测试结果和图1看出:采用md(二次模压发泡成型)工艺制备的基体粒子与有色粒子发泡的最终做出的发泡鞋底是迷彩的,而且各项性能较对比例3有所下降。

[0098]

从对比例2的测试结果和图2看出:采用ip(一次射出发泡成型)工艺(下凸上凹模具)制备的鞋底为均一颜色,不能呈现泼墨图案或者迷彩图案,但各项性能是最优的。

[0099]

从对比例3的测试结果和图3可以看出:有色粒子的添加量大于10%后泼墨图案显得过于浓重,且力学性能较对比例4有所下降。

[0100]

从对比例6的图4可以看出:有色粒子的添加量低于3%,最终鞋底的泼墨图案显得

过于稀、淡,无法体现泼墨的风格。

[0101]

同等添加量为5%的对比例8、对比例9的图5、图6与实施例4的图10相比较可以看出:降低有色粒子的熔融指数,有色粒子的流动性变差,有色粒子难易以快速迁移到鞋底前掌,其形成的泼墨图案集中在离射出口近的后跟处,造成鞋底的后跟色彩过于浓重,而前掌过于稀、淡。

[0102]

从实施例1~6的测试图7~12可以看出:有色粒子的添加量为3~10%之间形成的鞋底泼墨图案浓淡适宜,可以体现泼墨的风格,且与比较例4相比,3~10%的有色粒子添加量对鞋底的各项性能影响甚微。

[0103]

从实施例7~9的图13、图14、图15可以看出:提高有色粒子的熔融指数大于6g/10min,使得有色粒子的高于基体粒子的流动性,能够较好地使有色粒子向前迁移,形成较美观的泼墨图案。由此可以证明本发明中采用有色粒子的流动性高于基体粒子的流动性的技术方案合理可行。

[0104]

由以上实施例可知,本发明提供了一种类似泼墨外观的轻质高弹耐磨发泡鞋底,包括质量比为97~90:3~10的基体发泡粒子和有色发泡粒子;以重量份计,所述基体发泡粒子包括eva 40~50份,熔融指数《5g/10min的poe 5~20份,obc 5~15份,epdm 5~10份,苯乙烯类聚合物5~10份,耐磨剂5~8份,过氧化物交联剂0.4~0.5份,发泡剂2.5~2.8份,氧化锌1.2份,硬脂酸锌1.0份,硬脂酸1.0份;所述有色发泡粒子包括eva 60~70份,熔融指数》15g/10min的poe 15~25份,obc 5~15份,耐磨剂6份,过氧化物交联剂0.5份,发泡剂2.5份,色粉1~2份,氧化锌1.2份,硬脂酸锌1.0份,硬脂酸1.0份,流动助剂1~3份。通过在上述组分的共同作用下,制得类泼墨画外观的运动鞋发泡鞋底,不仅具有独特的外观辨识度,每一只鞋底都具备不可复制的特性,符合z时代消费者的专属需求,而且泼墨山水的中国风设计概念,富有文化内涵和国学元素,能够引起消费者内心对中国传统文化的共鸣。

[0105]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。