1.本发明涉及分离提纯技术领域,具体为一种二甘醇的提纯装置及方法。

背景技术:

2.尿素与乙二醇反应,可生成碳酸乙烯酯和氨气。碳酸乙烯酯是一种重要的有机溶剂,可用于锂离子电池的电解液,也可用于电解液添加剂的合成,具有很好的经济价值。氨气可用来制备液氨和氨水,广泛应用于化工、医药等行业。

3.但在实际生产过程中,尿素与乙二醇反应除了生成碳酸乙烯酯和氨气,还会副产部分2-恶唑烷酮和二甘醇。具体副反应如下:副反应1:副反应2:2-恶唑烷酮的纯品为白色晶体,熔点86℃~89℃,是一种很重要的有机合成中间体,可广泛应用于可用于纤维,活性染料,化妆品等日用化工产品的合成,同时也可用于广谱抗癌药物卡氮芥和环己亚硝脲的合成。

4.二甘醇,又称二乙二醇,是一种重要的化工产品,不仅可直接用作各种用途的溶剂、天然气脱水干燥剂、芳烃分离萃取剂、纺织品润滑剂、软化剂、整理剂,也用作刹车液、压缩机润滑油中的防冻剂组份,还可用于配制清洗剂,并在日用化学品中作分散剂。

5.碳酸乙烯酯的沸点为248℃,二甘醇的沸点为245℃,二者的沸点相差只有3℃,因此仅使用常规的精馏操作,无法将二者完全分离。这也是尿素法合成碳酸乙烯酯的工艺难于副产高纯度二甘醇的关键因素。

6.尿素与乙二醇在一定条件下反应生成碳酸乙烯酯和二甘醇后,经浓缩、脱轻处理,可得主要成分为碳酸乙烯酯、2-恶唑烷酮和二甘醇的混合物。本发明的目的在于提供一种高效、可行的二甘醇的提纯装置及工艺。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种二甘醇的提纯装置及方法,解决了二甘醇提纯过程中原料利用率低、能耗高的问题。

8.为实现以上目的,本发明通过以下技术方案予以实现:一种二甘醇的提纯方法,包

括以下步骤:s1、减压精馏:将经过处理的碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物料经原料缓冲罐输送到精馏塔进行减压精馏,精馏段得到的产物输送至碳酸乙烯酯一次结晶进料罐,进行纯化处理,提馏段得到的产物输送至后续工序;s2、碳酸乙烯酯一次结晶s2-1、进料结晶:将物料从碳酸乙烯酯一次结晶进料罐输送至碳酸乙烯酯结晶器中,并使物料在碳酸乙烯酯结晶器内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,晶层达到厚度时,停止进料;s2-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至二甘醇一次结晶进料罐,以备进行二甘醇结晶;s2-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯二次结晶进料罐,以备进行碳酸乙烯酯二次结晶;s3、碳酸乙烯酯二次结晶s3-1、进料结晶:将物料从碳酸乙烯酯二次结晶进料罐输送至碳酸乙烯酯结晶器中,并使物料在碳酸乙烯酯结晶器内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;s3-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至碳酸乙烯酯一次结晶进料罐,以备循环利用;s3-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯产品罐,得到纯度大于99.99%的碳酸乙烯酯;s4、二甘醇一次结晶s4-1、进料结晶:将物料从二甘醇一次结晶进料罐输送至二甘醇结晶器中,并使物料在二甘醇结晶器内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;s4-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇二次结晶进料罐,以备进行二甘醇二次结晶;s4-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至中间缓冲罐,以备循环利用;s5、二甘醇二次结晶s5-1、进料结晶:将物料从二甘醇二次结晶进料罐输送至二甘醇结晶器中,并使物料在结晶器内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;s5-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇产品罐,得到纯度大于99.9%的二甘醇;s5-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至二甘醇一次结晶进料罐,以备循环利用。

9.优选的,所述s1步骤中,所述碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物为经浓缩和脱轻处理的碳酸乙烯酯混合物料,其组成百分比为85%~98%碳酸乙烯酯:1%~9%二甘醇:

1%~9%2-恶唑烷酮,所述s1步骤中,所述精馏段产物为碳酸乙烯酯和二甘醇混合物,所述碳酸乙烯酯和二甘醇的组成百分比为91%~99%:1%~9%,所述s1步骤中,所述减压精馏条件为:塔顶压力为1~5kpa,回流比为2~4,塔釜温度为150~160℃。

10.优选的,所述s2-1步骤中,所述碳酸乙烯酯结晶器一的进料温度为40~60℃,结晶温度为25~30℃,降温速率为1~5℃/h,结晶时间为2~10h。

11.优选的,所述s2-2步骤中,所述升温发汗温速率为1~5℃,发汗终点温度为31~33℃,达到发汗终点温度后,再持续发汗1~2h,所述s2-3步骤中,所述熔融温度为40~60℃。

12.优选的,所述s3-1步骤中,所述碳酸乙烯酯结晶器一的进料温度为40~60℃,结晶温度为31~33℃,降温速率为1~5℃/h,结晶时间为2~10h,所述s3-2步骤中,所述升温发汗温速率为1~5℃,发汗终点温度为34~35℃,达到发汗终点温度后,再持续发汗1~2h,所述s2-3步骤中,所述熔融温度为40~60℃。

13.优选的,所述s4-1步骤中,所述碳酸乙烯酯结晶器二的进料温度为40~50℃,结晶温度为-15~-11℃,降温速率为1~5℃/h,结晶时间为2~10h,所述s4-2步骤中,所述升温发汗温速率为1~5℃,发汗终点温度为16~20℃,达到发汗终点温度后,再持续发汗1~2h,所述s4-3步骤中,所述熔融温度为40~50℃,所述s5-1步骤中,所述碳酸乙烯酯结晶器二的进料温度为30~40℃,结晶温度为-15~-11℃,降温速率为1~5℃/h,结晶时间为2~10h,所述s5-2步骤中,所述升温发汗温速率为1~5℃,发汗终点温度为10~15℃,达到发汗终点温度后,再持续发汗1~2h,所述s5-3步骤中,所述熔融温度为40~50℃。

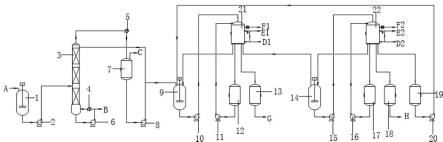

14.一种二甘醇的提纯装置,包括原料缓冲罐、精馏塔进料泵、精馏塔、再沸器、冷凝器、精馏塔釜泵、冷凝缓冲罐、凝液泵、碳酸乙烯酯一次结晶进料罐、碳酸乙烯酯一次结晶进料泵、碳酸乙烯酯二次结晶进料泵、碳酸乙烯酯二次结晶进料罐、碳酸乙烯酯产品罐、二甘醇一次结晶进料罐、二甘醇一次结晶进料泵、二甘醇二次结晶进料泵、二甘醇二次结晶进料罐、二甘醇产品罐、中间缓冲罐、中间缓冲物料泵、碳酸乙烯酯结晶器和二甘醇结晶器,所述原料缓冲罐的底部出口经精馏塔进料泵与精馏塔的入口相连,所述精馏塔的底部出料口经精馏塔釜泵与再沸器相连,所述再沸器的出料口通过管线与精馏塔的底部入料口相连,所述精馏塔的顶端出料口经冷凝器与冷凝缓冲罐的顶端入料口相连,所述冷凝缓冲罐的下端出口经凝液泵一端与精馏塔的顶部入口相连,所述冷凝缓冲罐的下端出口经凝液泵另一端与碳酸乙烯酯一次结晶进料罐的顶端入口相连,所述碳酸乙烯酯一次结晶进料罐的底部出口经:碳酸乙烯酯一次结晶进料泵与碳酸乙烯酯结晶器的顶部入口相连,所述碳酸乙烯酯结晶器的底部左侧出口通过管线与碳酸乙烯酯一次结晶进料罐的顶部入口相连,所述碳酸乙烯酯结晶器一的底部出口通过管线与碳酸乙烯酯二次结晶进料罐的顶部入口相连,所述碳酸乙烯酯二次结晶进料罐的底部出口通过碳酸乙烯酯二次结晶进料泵与碳酸乙烯酯结晶器的顶部入口相连,所述碳酸乙烯酯结晶器的底部出口通过管线与碳酸乙烯酯产品罐的顶部入口相连,所述碳酸乙烯酯结晶器的底部出口通过管线与二甘醇一次结晶进料罐的顶部入口相连,所述二甘醇一次结晶进料罐的底部出口通过二甘醇一次结晶进料泵与二甘醇结晶器的顶部入口相连,所述二甘醇结晶器的底部出口通过管线与二甘醇一次结晶进料罐的顶部入口相连,所述二甘醇结晶器的底部出口通过管线与二甘醇二次结晶进料罐的顶部入口相连,所述二甘醇二次结晶进料罐的底部出口通过二甘醇二次结晶进料泵与二甘醇结晶器的顶部入口相连,所述二甘醇结晶器的底部出口通过管线与二甘醇产品罐的顶部入口

相连,所述二甘醇结晶器的底部出口通过管线与中间缓冲罐的顶部入口相连,所述中间缓冲罐的底部出口通过中间缓冲物料泵与碳酸乙烯酯一次结晶进料罐的顶部入口相连。

15.优选的,所述原料缓冲罐的输入原料为碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物,所述精馏塔釜泵产出的物料b为提馏段产物,所述冷凝缓冲罐顶部c为抽真空接口,所述碳酸乙烯酯结晶器一的底部d1和碳酸乙烯酯结晶器二的底部d2均为冷热介质供给接口,所述碳酸乙烯酯结晶器一的底部e1和碳酸乙烯酯结晶器二的底部e2均为冷热介质回流接口,所述碳酸乙烯酯结晶器一的底部f1和碳酸乙烯酯结晶器二的底部f2均为结晶器温度信号远传控制接口,所述碳酸乙烯酯产品罐的底部出口产物g为碳酸乙烯酯,所述二甘醇产品罐的底部出口产物h为二甘醇。

16.本发明提供了一种二甘醇的提纯装置及方法。具备以下有益效果:1、本发明提供了一种二甘醇的提纯方法,利用碳酸乙烯酯和二甘醇沸点差小而熔点差大的特点,采用精馏和结晶相结合的方法,能耗低,且可得到纯度大于99.9%的二甘醇,工艺方法简单、操作方便,综合生产成本得到了有效降低;2、本发明提供了一种二甘醇的提纯装置,通过该提纯装置可实现中间物料的循环利用,从而提高了二甘醇提纯工序中原料的利用率,同时该二甘醇的提纯装置的设备投资低,生产成本低。

附图说明

17.图1为本发明的二甘醇提纯装置图;其中,1、原料缓冲罐;2、精馏塔进料泵;3、精馏塔;4、再沸器;5、冷凝器;6、精馏塔釜泵;7、冷凝缓冲罐;8、凝液泵;9、碳酸乙烯酯一次结晶进料罐;10、碳酸乙烯酯一次结晶进料泵;11、碳酸乙烯酯二次结晶进料泵;12、碳酸乙烯酯二次结晶进料罐;13、碳酸乙烯酯产品罐;14、二甘醇一次结晶进料罐;15、二甘醇一次结晶进料泵;16、二甘醇二次结晶进料泵;17、二甘醇二次结晶进料罐;18、二甘醇产品罐;19、中间缓冲罐;20、中间缓冲物料泵;21、碳酸乙烯酯结晶器;22、二甘醇结晶器。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例一:如图1所示,本发明实施例提供一种二甘醇的提纯方法,包括以下步骤:s1、减压精馏:将经过处理的碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物料经原料缓冲罐1输送到精馏塔3进行减压精馏,精馏段得到的产物输送至碳酸乙烯酯一次结晶进料罐9,进行纯化处理,提馏段得到的产物输送至后续工序;s2、碳酸乙烯酯一次结晶s2-1、进料结晶:将物料从碳酸乙烯酯一次结晶进料罐9输送至碳酸乙烯酯结晶器

21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,晶层达到厚度时,停止进料;s2-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至二甘醇一次结晶进料罐14,以备进行二甘醇结晶;s2-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯二次结晶进料罐12,以备进行碳酸乙烯酯二次结晶;s3、碳酸乙烯酯二次结晶s3-1、进料结晶:将物料从碳酸乙烯酯二次结晶进料罐12输送至碳酸乙烯酯结晶器21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;s3-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至碳酸乙烯酯一次结晶进料罐9,以备循环利用;s3-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯产品罐13,得到纯度大于99.99%的碳酸乙烯酯;s4、二甘醇一次结晶s4-1、进料结晶:将物料从二甘醇一次结晶进料罐14输送至二甘醇结晶器22中,并使物料在二甘醇结晶器22内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;s4-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇二次结晶进料罐17,以备进行二甘醇二次结晶;s4-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至中间缓冲罐19,以备循环利用;s5、二甘醇二次结晶s5-1、进料结晶:将物料从二甘醇二次结晶进料罐17输送至二甘醇结晶器22中,并使物料在结晶器内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;s5-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇产品罐18,得到纯度大于99.9%的二甘醇;s5-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至二甘醇一次结晶进料罐14,以备循环利用。

20.s1步骤中,碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物为经浓缩和脱轻处理的碳酸乙烯酯混合物料,其组成百分比为85%~98%碳酸乙烯酯:1%~9%二甘醇:1%~9%2-恶唑烷酮,s1步骤中,精馏段产物为碳酸乙烯酯和二甘醇混合物,碳酸乙烯酯和二甘醇的组成百分比为91%~99%:1%~9%,s1步骤中,减压精馏条件为:塔顶压力为1~5kpa,回流比为2~4,塔釜温度为150~160℃。

21.s2-1步骤中,碳酸乙烯酯结晶器21的进料温度为40~60℃,结晶温度为25~30℃,降温速率为1~5℃/h,结晶时间为2~10h。

22.s2-2步骤中,升温发汗温速率为1~5℃,发汗终点温度为31~33℃,达到发汗终点

温度后,再持续发汗1~2h,s2-3步骤中,熔融温度为40~60℃。

23.s3-1步骤中,碳酸乙烯酯结晶器21的进料温度为40~60℃,结晶温度为31~33℃,降温速率为1~5℃/h,结晶时间为2~10h,s3-2步骤中,升温发汗温速率为1~5℃,发汗终点温度为34~35℃,达到发汗终点温度后,再持续发汗1~2h,s2-3步骤中,熔融温度为40~60℃。

24.s4-1步骤中,二甘醇结晶器22的进料温度为40~50℃,结晶温度为-15~-11℃,降温速率为1~5℃/h,结晶时间为2~10h,s4-2步骤中,升温发汗温速率为1~5℃,发汗终点温度为16~20℃,达到发汗终点温度后,再持续发汗1~2h,s4-3步骤中,熔融温度为40~50℃,s5-1步骤中,碳酸乙烯酯结晶器二22的进料温度为30~40℃,结晶温度为-15~-11℃,降温速率为1~5℃/h,结晶时间为2~10h,s5-2步骤中,升温发汗温速率为1~5℃,发汗终点温度为10~15℃,达到发汗终点温度后,再持续发汗1~2h,s5-3步骤中,熔融温度为40~50℃。

25.一种二甘醇的提纯装置,包括原料缓冲罐1、精馏塔进料泵2、精馏塔3、再沸器4、冷凝器5、精馏塔釜泵6、冷凝缓冲罐7、凝液泵8、碳酸乙烯酯一次结晶进料罐9、碳酸乙烯酯一次结晶进料泵10、碳酸乙烯酯二次结晶进料泵11、碳酸乙烯酯二次结晶进料罐12、碳酸乙烯酯产品罐13、二甘醇一次结晶进料罐14、二甘醇一次结晶进料泵15、二甘醇二次结晶进料泵16、二甘醇二次结晶进料罐17、二甘醇产品罐18、中间缓冲罐19、中间缓冲物料泵20、碳酸乙烯酯结晶器21和二甘醇结晶器22,原料缓冲罐1的底部出口经精馏塔进料泵2与精馏塔3的入口相连,精馏塔3的底部出料口经精馏塔釜泵6与再沸器4相连,再沸器4的出料口通过管线与精馏塔3的底部入料口相连,精馏塔3的顶端出料口经冷凝器5与冷凝缓冲罐7的顶端入料口相连,冷凝缓冲罐7的下端出口经凝液泵8一端与精馏塔3的顶部入口相连,冷凝缓冲罐7的下端出口经凝液泵8另一端与碳酸乙烯酯一次结晶进料罐9的顶端入口相连,碳酸乙烯酯一次结晶进料罐9的底部出口经:碳酸乙烯酯一次结晶进料泵10与碳酸乙烯酯结晶器21的顶部入口相连,碳酸乙烯酯结晶器21的底部左侧出口通过管线与碳酸乙烯酯一次结晶进料罐9的顶部入口相连,碳酸乙烯酯结晶器21的底部出口通过管线与碳酸乙烯酯二次结晶进料罐12的顶部入口相连,碳酸乙烯酯二次结晶进料罐12的底部出口通过碳酸乙烯酯二次结晶进料泵11与碳酸乙烯酯结晶器21的顶部入口相连,碳酸乙烯酯结晶器21的底部出口通过管线与碳酸乙烯酯产品罐13的顶部入口相连,碳酸乙烯酯结晶器21的底部出口通过管线与二甘醇一次结晶进料罐14的顶部入口相连,二甘醇一次结晶进料罐14的底部出口通过二甘醇一次结晶进料泵15与二甘醇结晶器22的顶部入口相连,二甘醇结晶器22的底部出口通过管线与二甘醇一次结晶进料罐14的顶部入口相连,二甘醇结晶器22的底部出口通过管线与二甘醇二次结晶进料罐17的顶部入口相连,二甘醇二次结晶进料罐17的底部出口通过二甘醇二次结晶进料泵16与二甘醇结晶器22的顶部入口相连,二甘醇结晶器22的底部出口通过管线与二甘醇产品罐18的顶部入口相连,二甘醇结晶器22的底部出口通过管线与中间缓冲罐19的顶部入口相连,中间缓冲罐19的底部出口通过中间缓冲物料泵20与碳酸乙烯酯一次结晶进料罐9的顶部入口相连。

26.原料缓冲罐1的输入原料为碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物,精馏塔釜泵6产出的物料b为提馏段产物,冷凝缓冲罐7顶部c为抽真空接口,碳酸乙烯酯结晶器一21的底部d1和碳酸乙烯酯结晶器二22的底部d2均为冷热介质供给接口,碳酸乙烯酯结晶器一

21的底部e1和碳酸乙烯酯结晶器二22的底部e2均为冷热介质回流接口,碳酸乙烯酯结晶器一21的底部f1和碳酸乙烯酯结晶器二22的底部f2均为结晶器温度信号远传控制接口,碳酸乙烯酯产品罐13的底部出口产物g为碳酸乙烯酯,二甘醇产品罐18的底部出口产物h为二甘醇。

27.实施例二:本实施例提供一种二甘醇的提纯装置,如图1所示,包括原料缓冲罐1、精馏塔进料泵2、精馏塔3、再沸器4、冷凝器5、精馏塔釜泵6、冷凝缓冲罐7、凝液泵8、碳酸乙烯酯一次结晶进料罐9、碳酸乙烯酯一次结晶进料泵10、碳酸乙烯酯二次结晶进料泵11、碳酸乙烯酯二次结晶进料罐12、碳酸乙烯酯产品罐13、二甘醇一次结晶进料罐14、二甘醇一次结晶进料泵15、二甘醇二次结晶进料泵16、二甘醇二次结晶进料罐17、二甘醇产品罐18、中间缓冲罐19、中间缓冲物料泵20、碳酸乙烯酯结晶器21和二甘醇结晶器22,具体操作包括以下步骤:s11、减压精馏将经过处理的碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物料经原料缓冲罐1输送到精馏塔3进行减压精馏,精馏段得到的产物输送至碳酸乙烯酯一次结晶进料罐9,进行纯化处理,提馏段得到的产物输送至后续工序;精馏塔3塔板数为15个,进料口位于第10个塔板处;碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物为经浓缩和脱轻处理的碳酸乙烯酯混合物料,其组成百分比成分为85%~98%的碳酸乙烯酯、1%~9%的二甘醇和1%~9%的2-恶唑烷酮;精馏段产物为碳酸乙烯酯和二甘醇混合物,组成为91%的碳酸乙烯酯和9%的二甘醇;减压精馏条件为:塔顶压力为1kpa,回流比为2,塔釜温度为150℃;s22、碳酸乙烯酯一次结晶s22-1、进料结晶:将物料从碳酸乙烯酯一次结晶进料罐9输送至碳酸乙烯酯结晶器21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;碳酸乙烯酯结晶器21的进料温度为40℃,结晶温度为25℃,降温速率为1℃/h,结晶时间为2h;s22-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至二甘醇一次结晶进料罐14,以备进行二甘醇结晶;发汗升温速率为1℃,发汗终点温度为31℃,达到发汗终点温度后,再持续发汗1h;s22-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯二次结晶进料罐12,以备进行碳酸乙烯酯二次结晶;熔融温度为40℃;s33、碳酸乙烯酯二次结晶s33-1、进料结晶:将物料从碳酸乙烯酯二次结晶进料罐12输送至碳酸乙烯酯结晶器21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进

料;进料温度为40℃,结晶温度为31℃,降温速率为1℃/h,结晶时间为2h;s33-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至碳酸乙烯酯一次结晶进料罐9,以备循环利用;发汗升温速率为1℃,发汗终点温度为34℃,达到发汗终点温度后,再持续发汗1h;s33-2、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯产品罐13,得到纯度为99.995%的碳酸乙烯酯;熔融温度为40℃;s44、二甘醇一次结晶s44-1、进料结晶:将物料从二甘醇一次结晶进料罐14输送至二甘醇结晶器22中,并使物料在二甘醇结晶器22内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;二甘醇结晶器22进料温度为40℃,结晶温度为-15℃,降温速率为1℃/h,结晶时间为2h;s44-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇二次结晶进料罐17,以备进行二甘醇二次结晶;发汗升温速率为1℃,发汗终点温度为16℃,达到发汗终点温度后,再持续发汗1h;s44-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至中间缓冲罐19,以备循环利用;熔融温度为40℃;s55、二甘醇二次结晶s55-1、进料结晶:将物料从二甘醇二次结晶进料罐17输送至二甘醇结晶器22中,并使物料在二甘醇结晶器22内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;二甘醇结晶器22进料温度为30℃,结晶温度为-15℃,降温速率为1℃/h,结晶时间为2h;s55-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇产品罐18,得到纯度为99.94%的二甘醇;发汗升温速率为1℃,发汗终点温度为10℃,达到发汗终点温度后,再持续发汗1h;s55-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至二甘醇一次结晶进料罐14,以备循环利用;熔融温度为40℃。

28.实施例三:本实施例提供一种二甘醇的提纯装置,如图1所示,包括原料缓冲罐1、精馏塔进料泵2、精馏塔3、再沸器4、冷凝器5、精馏塔釜泵6、冷凝缓冲罐7、凝液泵8、碳酸乙烯酯一次结晶进料罐9、碳酸乙烯酯一次结晶进料泵10、碳酸乙烯酯二次结晶进料泵11、碳酸乙烯酯二次结晶进料罐12、碳酸乙烯酯产品罐13、二甘醇一次结晶进料罐14、二甘醇一次结晶进料泵15、二甘醇二次结晶进料泵16、二甘醇二次结晶进料罐17、二甘醇产品罐18、中间缓冲罐19、中间缓冲物料泵20、碳酸乙烯酯结晶器21和二甘醇结晶器22,具体操作包括以下步骤:

s111、减压精馏将经过处理的碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物料经原料缓冲罐1输送到精馏塔3进行减压精馏,精馏段得到的产物输送至碳酸乙烯酯一次结晶进料罐9,进行纯化处理,提馏段得到的产物输送至后续工序;精馏塔3塔板数为20个,进料口位于第15个塔板处;碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物为经浓缩和脱轻处理的碳酸乙烯酯混合物料,其组成百分比成分为85%~98%的碳酸乙烯酯、1%~9%的二甘醇和1%~9%的2-恶唑烷酮;精馏段产物为碳酸乙烯酯和二甘醇混合物,组成为99%的碳酸乙烯酯和1%的二甘醇;减压精馏条件为:塔顶压力为5kpa,回流比为4,塔釜温度为160℃;s222、碳酸乙烯酯一次结晶s222-1、进料结晶:将物料从碳酸乙烯酯一次结晶进料罐9输送至碳酸乙烯酯结晶器21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;碳酸乙烯酯结晶器21的进料温度为60℃,结晶温度为30℃,降温速率为5℃/h,结晶时间为10h;s222-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至二甘醇一次结晶进料罐14,以备进行二甘醇结晶;发汗升温速率为5℃,发汗终点温度为33℃,达到发汗终点温度后,再持续发汗2h;s222-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯二次结晶进料罐12,以备进行碳酸乙烯酯二次结晶;熔融温度为60℃;s333、碳酸乙烯酯二次结晶s333-1、进料结晶:将物料从碳酸乙烯酯二次结晶进料罐12输送至碳酸乙烯酯结晶器21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;进料温度为60℃,结晶温度为33℃,降温速率为5℃/h,结晶时间为10h;s333-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至碳酸乙烯酯一次结晶进料罐9,以备循环利用;发汗升温速率为5℃,发汗终点温度为35℃,达到发汗终点温度后,再持续发汗2h;s333-2、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯产品罐13,得到纯度为99.993%的碳酸乙烯酯;熔融温度为60℃;s444、二甘醇一次结晶s444-1、进料结晶:将物料从二甘醇一次结晶进料罐14输送至二甘醇结晶器22中,并使物料在二甘醇结晶器22内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷

介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;二甘醇结晶器22进料温度为50℃,结晶温度为-11℃,降温速率为5℃/h,结晶时间为10h;s444-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇二次结晶进料罐17,以备进行二甘醇二次结晶;发汗升温速率为5℃,发汗终点温度为20℃,达到发汗终点温度后,再持续发汗2h;s444-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至中间缓冲罐19,以备循环利用;熔融温度为50℃;s555、二甘醇二次结晶s555-1、进料结晶:将物料从二甘醇二次结晶进料罐17输送二甘醇结晶器22中,并使物料在二甘醇结晶器22内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;二甘醇结晶器22进料温度为40℃,结晶温度为-11℃,降温速率为5℃/h,结晶时间为10h;s555-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇产品罐18,得到纯度为99.92%的二甘醇;发汗升温速率为5℃,发汗终点温度为15℃,达到发汗终点温度后,再持续发汗2h;s555-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至二甘醇一次结晶进料罐14,以备循环利用;熔融温度为50℃。

29.实施例四:本实施例提供一种二甘醇的提纯装置,如图1所示,包括原料缓冲罐1、精馏塔进料泵2、精馏塔3、再沸器4、冷凝器5、精馏塔釜泵6、冷凝缓冲罐7、凝液泵8、碳酸乙烯酯一次结晶进料罐9、碳酸乙烯酯一次结晶进料泵10、碳酸乙烯酯二次结晶进料泵11、碳酸乙烯酯二次结晶进料罐12、碳酸乙烯酯产品罐13、二甘醇一次结晶进料罐14、二甘醇一次结晶进料泵15、二甘醇二次结晶进料泵16、二甘醇二次结晶进料罐17、二甘醇产品罐18、中间缓冲罐19、中间缓冲物料泵20、碳酸乙烯酯结晶器21和二甘醇结晶器22,具体操作包括以下步骤:s1111、减压精馏将经过处理的碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物料经原料缓冲罐1输送到精馏塔3进行减压精馏,精馏段得到的产物输送至碳酸乙烯酯一次结晶进料罐9,进行纯化处理,提馏段得到的产物输送至后续工序;精馏塔3塔板数为20个,进料口位于第15个塔板处;碳酸乙烯酯、二甘醇和2-恶唑烷酮混合物为经浓缩和脱轻处理的碳酸乙烯酯混合物料,其组成百分比成分为85%~98%的碳酸乙烯酯、1%~9%的二甘醇和1%~9%的2-恶唑烷酮;精馏段产物为碳酸乙烯酯和二甘醇混合物,组成为95%的碳酸乙烯酯和5%的二甘醇;减压精馏条件为:塔顶压力为3kpa,回流比为3,塔釜温度为155℃;

s2222、碳酸乙烯酯一次结晶s2222-1、进料结晶:将物料从碳酸乙烯酯一次结晶进料罐9输送至碳酸乙烯酯结晶器21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;碳酸乙烯酯结晶器21的进料温度为50℃,结晶温度为28℃,降温速率为2℃/h,结晶时间为5h;s2222-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至二甘醇一次结晶进料罐14,以备进行二甘醇结晶;发汗升温速率为2℃,发汗终点温度为32℃,达到发汗终点温度后,再持续发汗2h;s2222-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯二次结晶进料罐12,以备进行碳酸乙烯酯二次结晶;熔融温度为50℃;s3333、碳酸乙烯酯二次结晶s3333-1、进料结晶:将物料从碳酸乙烯酯二次结晶进料罐12输送至碳酸乙烯酯结晶器21中,并使物料在碳酸乙烯酯结晶器21内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;进料温度为50℃,结晶温度为32℃,降温速率为2℃/h,结晶时间为5h;s3333-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗残液自流至碳酸乙烯酯一次结晶进料罐9,以备循环利用;发汗升温速率为5℃,发汗终点温度为35℃,达到发汗终点温度后,再持续发汗2h;s3333-2、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至碳酸乙烯酯产品罐13,得到纯度为99.997%的碳酸乙烯酯;熔融温度为60℃;s44、二甘醇一次结晶s4444-1、进料结晶:将物料从二甘醇一次结晶进料罐14输送至二甘醇结晶器22中,并使物料在二甘醇结晶器22内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;二甘醇结晶器22进料温度为45℃,结晶温度为-13℃,降温速率为2℃/h,结晶时间为5h;s4444-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇二次结晶进料罐17,以备进行二甘醇二次结晶;发汗升温速率为5℃,发汗终点温度为20℃,达到发汗终点温度后,再持续发汗2h;s4444-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至中间缓冲罐19,以备循环利用;熔融温度为45℃;s5555、二甘醇二次结晶s5555-1、进料结晶:将物料从二甘醇二次结晶进料罐17输送至二甘醇结晶器22

中,并使物料在二甘醇结晶器22内部的结晶管内进行循环降膜流动,通过温度远传系统调节冷介质的流量和温度,使物料在结晶管内成层结晶,当晶层达到厚度时,停止进料;二甘醇结晶器22进料温度为45℃,结晶温度为-13℃,降温速率为2℃/h,结晶时间为5h;s5555-2、升温发汗:通过温度远传系统调节热介质的流量和温度,使物料逐步升温发汗,发汗液自流至二甘醇产品罐18,得到纯度为99.98%的二甘醇;发汗升温速率为2℃,发汗终点温度为13℃,达到发汗终点温度后,再持续发汗2h;s5555-3、升温融化:发汗结束后,继续升温,使晶体全部融化,融化后的物料自流至二甘醇一次结晶进料罐14,以备循环利用;熔融温度为45℃。

30.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。