1.本发明涉及橡胶技术领域,具体涉及一种含有白炭黑的橡胶复合材料及降低白炭黑在橡胶基体中团聚的混炼方法。

背景技术:

2.随着经济的快速发展,高速道路网的不断完善,汽车保有量的井喷式增长以及政策导向的倾斜,世界范围内汽车工业不断进步。一方面环保意识不断加强,特别是雾霾的关系,大众对减少汽车排放特别关心。另一方面国家正逐步淘汰黄标车,限制排放不达标的车辆销售。故轮胎作为汽车底盘的集成,也应该做出自己的贡献。轮胎行业亟待开发新型绿色环保轮胎,实现汽车的节能减排,降低汽车有害气体的排放。同时交通安全法规、世界范围内的环境污染及燃料的匮乏都对汽车提出了各项指标要求。这样汽车行业对所使用的轮胎的各项指标提出更高的高求。

3.开发新型绿色环保轮胎的一个切入点就是减少炭黑的使用,使用更为环保的白炭黑。开发新型低滚阻、抗湿滑、性能优的绿色环保轮胎,符合国家低碳经济及绿色环保的要求。配方设计人员纷纷在轮胎冠部配方中大量应用白炭黑替代炭黑,使得白炭黑的用量增加。但是白炭黑最终完全替代炭黑的可能性并没有技术人员设想的那么轻而易举,主要是因为白炭黑的表面化学特性的限制。白炭黑表面存在大量的羟基,这这些羟基有强烈的吸附作用,使得白炭黑极易团聚,所以大量的配方工作者开始研究白炭黑的表面改性的研究及白炭黑表面改性剂的诞生。如山东尚舜化工有限公司的徐清华、薛香菊等发表于《中国橡胶》2017年第33期第43

‑

44页的《硫化促进剂dpg清洁生产工艺研究》,文中记载:促进剂dpg可明显加快白碳黑与si69的硅烷化反应,体系的payne效应降低,提高胶料的物理机械性能。作者只是进行叙述,配方设计工作者往往更倾向于将促进剂dpg在加硫段位时加入,对于在混炼段位加入并没有相关的应用实例。

4.青岛科技大学的陈亚薇、乔慧君、刘涛、杜爱华等发表于《特种橡胶制品》2015年的第36期第22

‑

26的《促进剂dpg对白炭黑/炭黑复合填充nr性能的影响》文中记载:在白炭黑/炭黑用量一定的情况下,研究了胺类促进剂dpg对nr力学性能的影响。结果表明,加入dpg可改善填料在nr中的分散性,并促进硅烷化反应。随着dpg用量的增大,胶料正硫化时间缩短,交联密度增大,耐磨性变好,拉伸强度和耐老化性能略有提高。但是以上技术的试样制备时,促进剂dpg是在加硫段位加入的并且以上技术仅进行了实验室验证,并未进行工厂化应用验证。

5.目前,提高白炭黑在轮胎部件胶中的大比例应用的方法是调整硫化体系或使用硅烷偶联剂si

‑

69,通过选择合适的硅烷偶联剂si

‑

69可以提高白炭黑在橡胶基体中的分散,从而使得白炭黑橡胶的复合材料的各项性能达到提高的目的。但是硅烷偶联剂si

‑

69接枝到白炭黑表面需要一定的反应条件,而且这种反应条件比较苛刻。在工厂化生产及多材料并用的配方设计理念中存在一定的局限性,从而使得硅烷偶联剂si

‑

69改性白炭黑的效果

大大降低。配方工作者往往通过增加偶联剂的比例进行改善,但是偶联剂在高温环境下容易引起胶料焦烧,使得胶料失去应用的能力。配方工作者还提出促进剂dpg可以促进硅烷化反应,但是均处于实验室阶段,仍未有在工厂化实施的案例。

6.因此,需要对现有技术进行改进。

技术实现要素:

7.本发明要解决的技术问题是提供一种高效的一种降低白炭黑在橡胶基体中团聚的混炼方法。

8.为解决上述技术问题,本发明提供一种降低白炭黑在橡胶基体中团聚的混炼方法,由如下重量份数的原料组成:

9.生胶:100份,白炭黑:40份,硅烷偶联剂si

‑

69:4份,n234炭黑:11份,促进剂dpg:0.3份,橡胶助剂,硫化剂。

10.作为对本发明一种含有白炭黑的橡胶复合材料的改进:

11.所述橡胶助剂包括间接氧化锌:3.5份,硬脂酸:1份,防老剂4020:2份,防老剂rd:1份;

12.所述硫化剂包括充油硫磺:0.51份,促进剂ns:1.7份;

13.作为对本发明一种含有白炭黑的橡胶复合材料的改进:

14.生胶为天然胶/钕系顺丁胶(b24)。

15.本发明还提供一种含有白炭黑的橡胶复合材料制备方法,包括以下步骤:

16.第一步:按照橡胶复合材料的质量配比,将原料中的生胶、n234炭黑、白炭黑、硅烷偶联剂si

‑

69、促进剂dpg、橡胶助剂一并加入串联密炼机的上密炼机中混炼;

17.第二步:混炼上顶栓压力5mpa,转速为45转/分钟,温度达到115℃时,上顶栓提起(因此时胶料温度较低,不需要保持特定时间);

18.第三步:压上顶栓,控制转速40转/分钟,胶料温度达到145℃时,启动恒温控制;

19.第四步:恒温控制20秒,上顶栓压力保持5mpa,转速在10~20转/分钟之间自动调整;

20.第五步:开启卸料门,升上顶栓,上密炼机内复合材料排至下密炼机;

21.第六步:下密炼机接收复合材料,转速为20转/分钟;

22.第七步:下密炼机提高转速,复合材料温度升到143℃,启动恒温控制;

23.转速是下密炼机根据胶料的包辊情况及胶料的温度进行调整,智能控制。

24.第八步:恒温控制80秒后,打开卸料门,胶料排至下辅机。

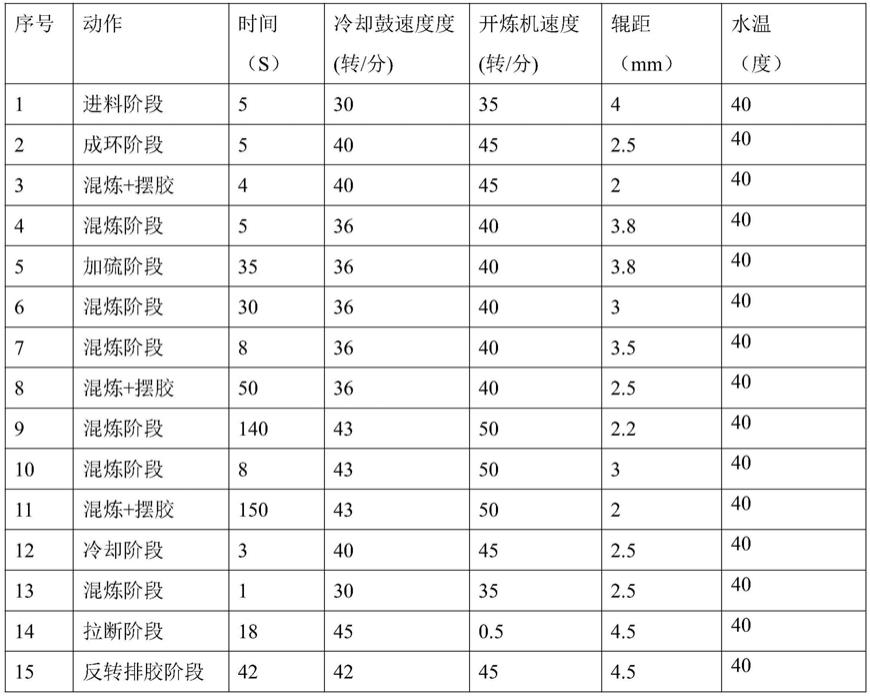

25.第九步:下辅机接收复合材料,进行硫化剂的加入混炼,下辅机为低温一次法混炼。工艺如下:

[0026][0027]

第十步:复合材料压片堆放。

[0028]

本发明还提供一种含有白炭黑的橡胶复合材料制备方法,包括以下步骤:

[0029]

第一步:按照配方的质量配比,将原料中的生胶、n234炭黑、白炭黑、硅烷偶联剂si

‑

69、常用助剂一并加入串联密炼机的上密炼机中混炼;

[0030]

第二步:混炼上顶栓压力5mpa,转速45转,温度达到115℃时,上顶栓提起;

[0031]

第三步:压上顶栓,控制转速40转,胶料温度达到145℃时,启动恒温控制;

[0032]

第四步:恒温控制20秒,上顶栓压力保持5mpa,转速从上一步转速的50%到10转之间自动调整;

[0033]

第五步:开启卸料门升上顶栓,上密炼机内复合材料排至下密炼机;

[0034]

第六步:下密炼机接收复合材料,转速20转;

[0035]

第七步:下密炼机自动提高转速,复合材料温度升到143℃,启动恒温控制;

[0036]

转速是下密炼机根据胶料的包辊情况及胶料的温度进行调整,智能控制。

[0037]

第八步:恒温控制80秒后,打开卸料门,胶料排至下辅机。

[0038]

第九步:下辅机接收复合材料,进行硫化剂、促进剂dpg加入混炼,下辅机为低温一次法混炼。工艺如下:

[0039][0040]

第十步:复合材料压片堆放。

[0041]

本发明一种含有白炭黑的橡胶复合材料及降低白炭黑在橡胶基体中团聚的混炼方法的技术优势为:

[0042]

本发明提供了一种改善白炭黑在橡胶基体中团聚的混炼方法,改善白炭黑在橡胶基体中的团聚及二次团聚问题,提高硅烷偶联剂si

‑

69对白炭黑表面的改性的效果。从而改善高含量白炭黑的橡胶复合材料的压出工艺性能及改善白炭黑补强效率低的问题。应用本发明能够白炭黑在橡胶基体中的团聚。使用该方法能够得到机械性能、动态性能比传统方法更较优越的橡胶复合材料,并使得高含量白炭黑的橡胶复合材料能够应用于制造轮胎的冠部胶,为绿色轮胎的开发进展做出贡献。

[0043]

与传统的混炼方法对比,使用本发明制得的白炭黑

‑

橡胶复合材料具有较高的撕裂强度、较低的阿克隆磨耗、较低的生热性能、填料之间的佩恩效应也相对较低,这有利于复合材料的压出性能,较低的滚动阻力。本发明方法不仅使得高比例白炭黑的轮胎胎面胶的制备方法更广泛,降低了高含量白炭黑橡胶复合材料的工厂化生产的风险,同时也使得高比例白炭黑的轮胎胎面胶的应用提供了条件。

具体实施方式

[0044]

下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此。

[0045]

实施例1、一种含有白炭黑的橡胶复合材料,由如下重量份数的原料组成:

[0046]

生胶:100份,白炭黑:40份,硅烷偶联剂si

‑

69:4份,n234炭黑:11份,促进剂dpg:

0.3份,橡胶助剂,硫化剂。

[0047]

橡胶助剂包括间接氧化锌:3.5份,硬脂酸:1份,防老剂4020:2份,防老剂rd:1份;

[0048]

硫化剂包括充油硫磺:0.51份,促进剂ns:1.7份;

[0049]

生胶为天然胶/钕系顺丁胶(b24)。

[0050]

相对于100质量份的生胶,白炭黑的用量为40份,n234炭黑的用量为11份,硅烷偶联剂si

‑

69的用量为白炭黑的10%,促进剂dpg的用量为0.3份,常用橡胶助剂的总用量为10.5份,硫化剂的总用量为2.21份。

[0051]

常用橡胶助剂均为轮胎橡胶领域使用的常规的助剂,用量为轮胎橡胶领域的常规用量,对于常规助剂并不影响本发明的试验结果趋势,可选择其他常规用量及品种。

[0052]

本发明中使用的硫化剂均为轮胎橡胶领域常用的硫化剂,其用量也为轮胎橡胶领域的常规用量;本发明中使用的n234炭黑为卡博特化工有限公司;本发明中使用的钕系顺丁胶为中石化燕山分公司的brnd40。

[0053]

本发明中使用的促进剂dpg为山东尚舜化工有限公司的产品,应用份数为0.3份。促进剂dpg化学名为二本胍,为灰白色粉末,初熔点≥145.0℃,分子结构如下:

[0054][0055]

本发明中使用的硅烷偶联剂si

‑

69为浙江金茂橡胶助剂品有限公司产品,应用份数为白炭黑的10%,4份。其分子结构如下:

[0056][0057]

硫化剂包括充油硫磺和促进剂,促进剂为次磺酰胺类促进剂。

[0058]

由于白炭黑具有良好的低生热性能,但是与炭黑相比,白炭黑由于表面含有大量羟基,具有表面极性高的特点,这一特点使得白炭黑在橡胶复合材料混炼和储存的过程中很容易发生聚集,从而使得橡胶复合材料的各项性能下降。虽然在含有白炭黑的橡胶复合材料中,通常使用硅烷偶联剂si

‑

69对白炭黑进行改性,来达到白炭黑与橡胶的相容性。白炭黑表面的羟基与硅烷偶联剂si

‑

69的羟基之间发生反应,即为硅烷化反应。在工业化生产中,橡胶复合材料中的多种助剂往往一并投入密炼机进行混炼,白炭黑表面的羟基对加入的助剂有强烈的吸附作用这样就降低了硅烷化效率。

[0059]

本发明采用促进剂dpg在无硫混炼段位与白炭黑橡胶基体硅烷偶联剂si

‑

69一并投入混炼的方法,以达到提高硅烷化反应的效率。

[0060]

详细步骤如下:

[0061]

第一步:按照橡胶复合材料的质量配比,将原料中的生胶、n234炭黑、白炭黑、硅烷偶联剂si

‑

69、促进剂dpg、橡胶助剂一并加入串联密炼机的上密炼机中混炼;

[0062]

第二步:混炼上顶栓压力5mpa,转速为45转/分钟,温度达到115℃时,上顶栓提起

(因此时胶料温度较低,不需要保持特定时间);

[0063]

第三步:压上顶栓,控制转速40转/分钟,胶料温度达到145℃时,启动恒温控制;

[0064]

第四步:恒温控制20秒,上顶栓压力保持5mpa,转速在10~20转/分钟之间自动调整;

[0065]

第五步:开启卸料门,升上顶栓,上密炼机内复合材料排至下密炼机;

[0066]

第六步:下密炼机接收复合材料,转速为20转/分钟;

[0067]

第七步:下密炼机提高转速,复合材料温度升到143℃,启动恒温控制;

[0068]

转速是下密炼机根据胶料的包辊情况及胶料的温度进行调整,智能控制。

[0069]

第八步:恒温控制80秒后,打开卸料门,胶料排至下辅机。

[0070]

第九步:下辅机接收复合材料,进行硫化剂的加入混炼,下辅机为低温一次法混炼。工艺如下:

[0071][0072]

第十步:复合材料压片堆放。

[0073]

方案二:

[0074]

第一步:按照配方的质量配比,将原料中的生胶、n234炭黑、白炭黑、硅烷偶联剂si

‑

69、常用助剂一并加入串联密炼机的上密炼机中混炼;

[0075]

第二步:混炼上顶栓压力5mpa,转速45转,温度达到115℃时,上顶栓提起;

[0076]

第三步:压上顶栓,控制转速40转,胶料温度达到145℃时,启动恒温控制;

[0077]

第四步:恒温控制20秒,上顶栓压力保持5mpa,转速从上一步转速的50%到10转之间自动调整;

[0078]

第五步:开启卸料门升上顶栓,上密炼机内复合材料排至下密炼机;

[0079]

第六步:下密炼机接收复合材料,转速20转;

[0080]

第七步:下密炼机自动提高转速,复合材料温度升到143℃,启动恒温控制;

[0081]

转速是下密炼机根据胶料的包辊情况及胶料的温度进行调整,智能控制。

[0082]

第八步:恒温控制80秒后,打开卸料门,胶料排至下辅机。

[0083]

第九步:下辅机接收复合材料,进行硫化剂、促进剂dpg加入混炼,下辅机为低温一次法混炼。工艺如下:

[0084][0085]

第十步:复合材料压片堆放。

[0086]

测试项目

[0087]

将使用方案一、方案二混炼制得的橡胶复合材料进行以下测试项目:

[0088]

拉伸强度、定伸应力、断裂伸长率:按照gb/t528

‑

1998桂林奥峰电器制造有限公司wgj

‑

2500b拉力机上进行,拉伸速率500mm/min,检测结果见表1所示

[0089]

撕裂强度:采用直角形试样按gb/t529

‑

1999在gt

‑

ai

‑

7000s型电子拉力机上进行,拉伸速率为500mm/min。检测结果如表1所示。

[0090]

硫化橡胶硬度:按gb/t531

‑

1999在上海险峰电影机械厂生产的邵尔a型硬度计上测定。检测结果如表1所示。

[0091]

压缩生热:按gb1687

‑

93在北京友深电子仪器有限公司生产的3000e压缩生热实验机上进行实验。试样为高25mm、直径为18mm的圆柱体,实验温度为55℃,负荷为55lb,压缩频率30hz,测试试样在压缩过程中的温升和形变。检测结果如表1所示。

[0092]

阿克隆磨耗:在高铁科技股份有限公司生产的阿克隆磨耗机上进行试验,本试验的测试方法按照gb/t1689

‑

1998测试,本方法的测试原理为将试样与砂轮在一定的倾斜角

度和一定的负荷作用下进行摩擦,测定试样一定里程的磨耗体积或磨耗指数。测试结果取体积磨耗,单位cm3/1.61km,测试时先进行预磨,预磨转数为795转,之后开始进行测试,测试的转数3394转,每一种胶种均测试两个试样,测试结果取平均值。检测结果如表1所示。

[0093]

dma测试:采用动态力学分析对硫化胶进行测试,测试条件为:测试模式是拉伸模式,频率2.0hz,温度范围为

‑

50~100℃,动态应变为0.25%,静态应变为5%,升温速率为2k/min。检测结果如表1所示。

[0094]

rpa测试:混炼胶应变扫描的条件为60℃*1hz,温度扫描条件是1hz*0.98%.硫化胶的应变扫描条件为60℃*10hz,频率扫描条件为60℃*10%,检测结果如表1所示。

[0095]

流变性能测试:在上海诺甲仪器仪表有限公司生产的mdr2000型流变仪上测试,按照标准gb/t 16584

‑

1994的测试方法进行测试。检测结果如表2所示。

[0096]

表1机械性能测试结果

[0097][0098][0099]

表2流变仪测试结果

[0100] 方案一方案二mh20.6720.68t10min3.963.42t90min12.4712.29t5min26.6725.46

[0101]

由表1和表2的测试结果可以看出,采用本发明的混炼方法,制得的促进剂dpg在无硫段位混入得到的橡胶复合材料的撕裂强度、阿克隆磨耗、生热、佩恩效应及滚动阻力的性能较优越。

[0102]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。