1.本发明涉及整车零件智能仓储系统技术领域,具体涉及一种高效的智能仓储系统及存储方法。

背景技术:

2.现在整车企业主要零件出入库模式有两种:

3.第一种是人员按照一定存储方法(进度规则或零件种类规则)进行堆放,在按照生产实际需求进行计划零件供给到线侧或者按照生产线需求按照零件种类进行供给到线侧。这样会出现,零件存储不准确、零件数量和实际不符、零件出入库不能按照先入先出原则、零件盘点困难等问题,会对生产连续性及质量造成重大影响。

4.第二种是运用智能化存储,并建立相应的存储系统,按照一定的方法进行存储,能做到零件实时盘点、先入先出以及按照需求进行出库。但是现在整车厂的货架仓储系统均按照储位的空满有无计算能效、利用率。即一个货架有n个储位,无论货物大小,均为一件一物存储,以空满个数计算货架储位利用率。但是整车场零件种类多,运用的包装箱尺寸不一致。这导致这种智能库存系统及存储方法在实际中有以下问题:

5.1)、由于料箱种类多,设计货架库位时,如按照料箱尺寸进行设计存储位置,这导致一个存储库位只能存放单一种类的料箱,这样导致每个库存位置都得按照零件存储的峰值进行计算,从而导致存储位远大于实际使用,造成空间浪费,货架成本增高,工厂面积无效占用增加。

6.2)、由于料箱种类多,设计货架库位时,如采用单一存储位置(以最大的箱种尺寸为基准),这样导致小件放大位置,仓储位置也将会造成空间浪费,导致增加更多货架以满足存储需求,增加了使用成本,浪费了使用空间,工厂面积无效占用增加。

技术实现要素:

7.本发明提供一种高效的智能仓储系统及存储方法,以解决现有的智能化仓储系统及存储方法中存在浪费的问题,目的是以更高效率实现整车企业来货零件智能存储,可以将不同尺寸的料箱混合放置在货架上,并且多种场景混合应用,如人和仓库,自动化设备和仓库等。

8.本发明采取的技术方案是,高效的智能仓储系统包括:

9.(1)料箱:

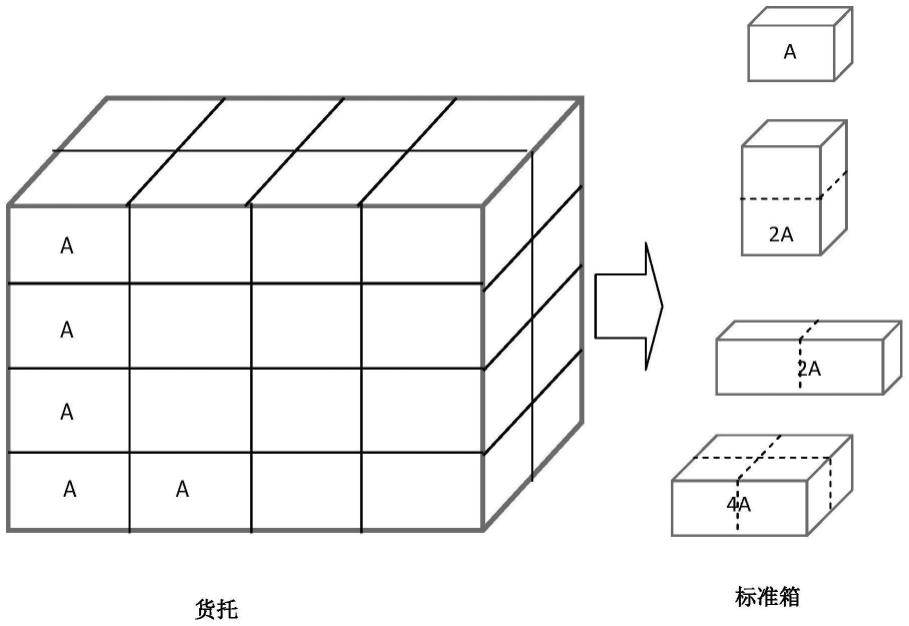

10.采用大小为a、2a、4a、6a和8a的料箱,其中a为料箱单元,体积=长1×

宽1×

高1;

11.(2)托盘

12.用于盛放料箱,其长2和宽2分别为4倍长1和2倍宽1;托盘与其上的料箱构成货托;

13.(3)传递媒介

14.采用看板或利用存储芯片,存储电子信息的内容至少包括:零件信息、零件所用料箱的长宽高、每个箱中装的零件的个数;

15.(4)货架

16.采用固定式货架及移动式货架,货架的层间底板用于放置托盘,货架上粘贴层间码,用于系统和存储零件绑定。

17.本发明所述的料箱用于盛放长度或者宽度≤1600mm,并且单件种类≤13kg的汽车零部件。

18.采用高效的智能仓储系统的存储方法,包括下列步骤:

19.(一)选取料箱

20.1)零件汇总

21.选取长度或者宽度≤1600mm,并且单件种类≤13kg的汽车零部件;

22.2)货托标准设定

23.货托由两部分组成,托盘加托盘上方的料箱,根据货托重量、运输卡车的空间、零件尺寸的情况,选择标准货托;

24.3)标准料箱设定

25.料箱符合欧标,定下货托的标准后,进行分割,首先确认最小料箱单元a,其他标准箱包括2a、4a、6a、8a;

26.(二)零件信息流传递方法

27.1)使用的传递媒介设定

28.包括看板粘贴方法或利用芯片存储零件信息ifrd的方法;

29.2)必要信息录入

30.存储电子信息的内容至少包括:零件信息、零件所用料箱的长宽高、每个箱中装的零件的个数;

31.(三)选取存储货架

32.考虑料箱尺寸以及具体使用的场景,按照单元进行选取,货架的层间尺寸要考虑到所有箱种的通用性,货架层内空间按照选取的标准货托为参考,并同时考虑拿取性,码放性等,这样可以实现更多场景运用,避免浪费,选取固定式货架及移动式货架,货架上粘贴层间码,用于系统和存储零件绑定,存储时按照“层”的概念进行细分;

33.(四)系统运转方法

34.1)多种类零件和料箱混合存储、一键盘点、库存可视化、零件先入先出;

35.2)实现和其他生产系统或自动化系统进行数据互通,可包容多种场景,包括人和仓库对接、自动化设备和仓库对接等,使用时可按照实际使用需求,进行方案针对性优化,以及外部系统的联系;

36.3)系统存储方法,将单一货架多层多储位模式精简为多层单储位模式;

37.4)系统取出方法,根据零件的存入日期,按照先入先出的原则进行出货,或人为指定信息进行出货。

38.本发明所述(一)选取料箱中,由于零件种类多样并式样复杂,采取的非标箱底面一致,高度为变量。

39.本发明所述(二)中,如果使用看板传递方法,要在看板上增加二维码,用来存储相关的电子信息。

40.本发明所述(四)系统运转方法中3)系统存储方法,包括:

41.当零件料箱存储时,首先将零件料箱上的看板进行扫码或者ifrd芯片进行读取,读取其中零件的名称、数量、料箱的长宽高;然后放入空的料架中,放入的时候可以混放,但要保证整齐;放置后对放置货架的层间码进行扫描,系统将信息进行记录;记录的方法是:将单储位设计总体积为固定阈值m,料箱的体积通过扫码获得的长宽高进行自动计算,得到体积v1,其他箱子体积为v2、v3

……

vn,得到货架存储的利用率为n=(v1 v2

…

vn)/m,当n≥1时,证明此层库存已满,不再进行零件接收;n<1时,可以接收零件;

42.对其它层进行利用率计算,判断是否库存已满;系统将所有货架的利用率进行排序,按照利用率从低到高的原则进行存储。

43.本发明所述(四)系统运转方法中4)系统取出方法,包括:

44.系统得到需要取货的信息:零件名称,个数,按照先入先出的原则进行信息提供,然后相应的自动化设备或者人员将按照库存系统提供的信息将需要出货的零件取出,再进行零件和货架解除绑定,解除绑定的方法可以扫码、传感等均可;收到取走零件通知后,系统会将此零件存储位置空出,并减去相应的体积,重新计算货架存储利用率n,再将货架中所有的利用率进行排序,当下一个零件要存储时,优先选择利用率最低的货架,从而实现在实际中运转循环起来。

45.本发明的有益效果是:以更高效率实现整车企业来货零件智能存储,可以将不同尺寸的料箱混合放置在货架上,并且多种场景混合应用,人和仓库,自动化设备和仓库等,从而解决现有的智能化仓储系统存储方法中存在的浪费,并可与其他智能设备对接。

附图说明

46.图1是货托和标准箱分割的示意图;

47.图2是货架的示意图;

48.图3是系统存储方法的正面示意图;

49.图4是图3的左视图;

50.图5是现有仓储方法一的实例图;

51.图6是本发明方法的实例图;

52.图7是现有仓储方法二的实例图。

具体实施方式

53.高效的智能仓储系统包括:

54.(1)料箱:

55.参见图1,采用大小为a、2a、4a、6a和8a的料箱,其中a为料箱单元,体积=长1×

宽1×

高1;

56.所述的料箱用于盛放长度或者宽度≤1600mm,并且单件种类≤13kg的汽车零部件;

57.(2)托盘

58.用于盛放料箱,其长2和宽2分别为4倍长1和2倍宽1;托盘与其上的料箱构成货托,参见图1;

59.(3)传递媒介

60.采用看板或利用存储芯片,存储电子信息的内容至少包括:零件信息、零件所用料箱的长宽高、每个箱中装的零件的个数;

61.(4)货架

62.采用固定式货架及移动式货架,货架的层间底板用于放置托盘,货架上粘贴层间码,用于系统和存储零件绑定;参见图2。

63.参见图3、4,采用高效的智能仓储系统的存储方法,包括下列步骤:

64.(一)选取料箱

65.1)零件汇总

66.选取长度或者宽度≤1600mm,并且单件种类≤13kg的汽车零部件;

67.2)货托标准设定

68.货托由两部分组成,托盘加托盘上方的料箱,根据货托重量、运输卡车的空间、零件尺寸的情况,选择标准货托;标准的货托是提高仓储系统效率的必要条件,只有货托标准化了,才能提高物流系统的整体效率

69.3)标准料箱设定

70.料箱符合欧标,定下货托的标准后,进行分割,首先确认最小料箱单元a,其他标准箱包括2a、4a、6a、8a;当然由于零件种类多样并式样复杂,为了考虑实用性及经济会出现非标箱,即使如此非标箱的设计也要保证底面一致,高度为变量;

71.(二)零件信息流传递方法

72.1)使用的传递媒介设定

73.包括看板粘贴方法或利用芯片存储零件信息ifrd的方法,如果使用看板传递方法,要在看板上增加二维码,用来存储相关的电子信息;

74.2)必要信息录入

75.存储电子信息的内容至少包括:零件信息、零件所用料箱的长宽高、每个箱中装的零件的个数;

76.(三)选取存储货架

77.考虑料箱尺寸以及具体使用的场景,按照单元进行选取,货架的层间尺寸要考虑到所有箱种的通用性,货架层内空间按照选取的标准货托为参考,并同时考虑拿取性,码放性等,这样可以实现更多场景运用,避免浪费,选取固定式货架及移动式货架,货架上粘贴层间码,用于系统和存储零件绑定,存储时按照“层”的概念进行细分;

78.(四)系统运转方法

79.1)多种类零件和料箱混合存储、一键盘点、库存可视化、零件先入先出;

80.2)实现和其他生产系统或自动化系统进行数据互通,可包容多种场景,包括人和仓库对接、自动化设备和仓库对接等,使用时可按照实际使用需求,进行方案针对性优化,以及外部系统的联系;

81.3)系统存储方法,将单一货架多层多储位模式精简为多层单储位模式;

82.当零件料箱存储时,首先将零件料箱上的看板进行扫码或者ifrd芯片进行读取,读取其中零件的名称、数量、料箱的长宽高;然后放入空的料架中,放入的时候可以混放,但要保证整齐;放置后对放置货架的层间码进行扫描,系统将信息进行记录;记录的方法是:将单储位设计总体积为固定阈值m,料箱的体积通过扫码获得的长宽高进行自动计算,得到

体积v1,其他箱子体积为v2、v3

……

vn,得到货架存储的利用率为n=(v1 v2

…

vn)/m,当n≥1时,证明此层库存已满,不再进行零件接收;n<1时,可以接收零件;

83.对其它层进行利用率计算,判断是否库存已满;系统将所有货架的利用率进行排序,按照利用率从低到高的原则进行存储;

84.4)系统取出方法,根据零件的存入日期,按照先入先出的原则进行出货,或人为指定信息进行出货;

85.系统得到需要取货的信息:零件名称,个数,按照先入先出的原则进行信息提供,然后相应的自动化设备或者人员将按照库存系统提供的信息将需要出货的零件取出,再进行零件和货架解除绑定,解除绑定的方法可以扫码、传感等均可;收到取走零件通知后,系统会将此零件存储位置空出,并减去相应的体积,重新计算货架存储利用率n,再将货架中所有的利用率进行排序,当下一个零件要存储时,优先选择利用率最低的货架,从而实现在实际中运转循环起来。

86.下面针对整车企业来货零件多箱种的场景,按照现有技术解决方案和本发明进行对比分析:

87.(1)假设工厂每日最多生产40台车,高配车每日20台(2箱a零件和2箱b零件),低配车每日生产20台(2箱c零件和2箱d零件),共8箱,分别按照现有智能仓储管理办法和本方案智能仓储管理办法进行设定(假定都是单面货架)。1)现有智能仓储管理办法:图5,按照每种零件一个储位的原则进行设计,但是高低配车的生产比例是会变化的,所以设计时要按照全生产高配车或全生产低配车进行设计。也就是每种零件均要准备4箱的存储位置。由于零件储位不通用,这样导致浪费。2)本方案智能仓储管理办法:图6,存储空间可以通用,面积节约。

88.按照现有技术设计货架库位时,按照料箱尺寸进行设计存储位置,这导致一个存储库位只能存放单一种类的料箱,这样导致每个库存位置都得按照零件存储的峰值进行计算,从而导致存储位远大于实际使用,造成空间浪费,货架成本增高,工厂面积无效占用增加。而本发明方法不用考虑每种零件的库存峰值,只需要考虑整体库存峰值即可。按照一般整车企业30%的车型比例变更及其他20%因素(安全、运输等)计算,至少节约50%面积及货架数量。

89.(2)假设工厂每日最多生产40台车,高配车每日20台(2箱a零件和2箱b零件),低配车每日生产20台(2箱c零件和2箱d零件),共8箱,分别按照现有智能仓储管理办法和本方案智能仓储管理办法进行设定(假定都是单面货架)。1)现有智能仓储管理办法:图7,设计储位时,均按照尺寸最大的d零件进行设计,这样可以满足生产比例变更带来的变化。但是浪费空间严重。2)本发明智能仓储管理办法:图6,存储空间可以通用,面积节约。

90.按照现有技术设计货架库位时,如采用单一存储位置(以最大的箱种尺寸为基准),这样导致小件放大位置,仓储位置也将会造成空间浪费,导致增加更多货架以满足存储需求,增加了使用成本,浪费了使用空间,工厂面积无效占用增加。而本发明的智能仓储管理方法不用考虑每种料箱的尺寸,可以混放,这样大大减少了浪费,初步估算至少节约一半面积及货架数量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。