1.本发明属于催化材料技术领域,涉及一种整体式催化氧化催化剂及其制备方法,更具体地说,涉及一种同时具备耐硫和耐氯性能、可在含硫和氯的有机废气环境中应用的整体式催化氧化催化剂及其制备方法。

背景技术:

2.含硫有机物在催化氧化反应过程中转变成so2或so3吸附在催化剂活性组分上,甚至与催化剂中的贵金属活性组分反应生成稳定且无活性的亚硫酸盐和硫酸盐物质,从而使活性位点失去活性。相较c-c键,含氯有机物在催化氧化反应过程中c-cl更容易断裂,形成的cl-h很容易吸附在催化剂表面,与贵金属氧化物形成mo

x

cly,占据催化剂活性氧空位,以致催化剂失活。

3.整体式贵金属催化剂作为催化氧化vocs的核心,虽然其催化性能优异,但昂贵的价格限制了它的应用,如何有效的提高贵金属的抗中毒性、稳定性以及在性能不变的情况下实现贵金属的超低量负载将是以后的研究方向;非贵金属催化剂虽然价格便宜,但性能不及贵金属催化剂,今后的研究方向应是提高整体式贵金属催化剂的催化活性、抗中毒性和稳定性。

4.cn102909020b公开了一种耐硫催化燃烧催化剂及其制备方法,该催化剂以蜂窝状载体为骨架,蜂窝状载体孔道表面具有双涂层结构,内部涂层为铝溶胶涂覆焙烧后的氧化铝涂层,外部涂层组成为:al2o3、ceo2、zro2、la2o3、tio2、v2o5;活性组分为pt和/或pd。

5.cn114345335a公开了一种具有优异抗氯性及高效催化氧化混合vocs的三元金属催化剂,该催化剂采用溶剂热法合成了三元金属催化剂纳米粒子,然后采用吸附法把所得纳米粒子负载到tio2载体上,最后离心、烘干、焙烧得到ptwm/tio2(m=ru,cr,mn)催化剂,最终达到对含氯vocs,即三氯乙烯(tce)优异耐氯性及其对甲苯和tce共同催化氧化的高效催化剂。

6.上述催化剂均是仅仅具备耐硫或耐氯的性能,并不具备同时耐硫和耐氯的性能。

技术实现要素:

7.为了克服现有技术存在不能同时具备耐硫耐氯的性能,本发明提供一种同时具备耐硫和耐氯的性能,可在含硫和氯的有机废气环境中应用的整体式催化氧化催化剂及其制备方法,以解决上述背景技术中提出的问题。

8.含硫有机物在催化氧化反应过程中转变成so2或so3,so2或so3可以与羟基氧化铁反应生成硫酸亚铁或硫酸铁,反应方程式:2feooh so2=fe2so3 h2o,2feooh so3=fe2so4 h2o。含氯有机物在催化氧化反应过程中转变成hcl,氧化锌和氧化钙可与催化氧化反应过程中hcl反应生成氯化金属盐,反应方程式:m

x

oy 2yhcl=m

x

cl

2y

yh2o。

9.根据上述的反应方程式,因此本发明在技术方面是可行的。

10.为实现上述目的,本发明提供如下技术方案:

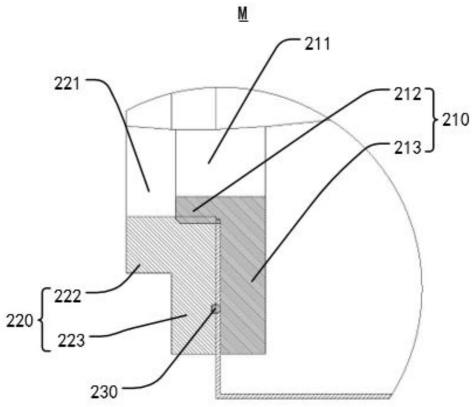

11.本发明提供了一种耐硫耐氯催化氧化催化剂,该催化剂以整体式的堇青石蜂窝陶瓷为骨架,堇青石蜂窝陶瓷上覆盖涂层,涂层的组成包括贵金属pt和/或pd,作为催化氧化的活性位点,同时包括含稀土金属氧化物、羟基氧化铁、氧化锌、氧化钙的γ-al2o3,以提供反应比表面和耐硫、耐氯活性位点;所述涂层的质量占所述催化氧化催化剂质量的1%~20%;其中,所述涂层中,贵金属pt和/或pd占涂层质量的0.1%~10%,氧化镧占涂层质量的1%~10%,氧化铈占涂层质量的1%~10%,羟基氧化铁占涂层质量的1%~10%,氧化锌占涂层质量的1%~10%,氧化钙占涂层质量的1%~10%,余量为γ-al2o3。

12.本发明还提供了一种上述耐硫耐氯催化氧化催化剂的制备方法,包括如下步骤:

13.(1)羟基氧化铁的制备

14.将亚铁盐与钠盐在通入空气的条件下共沉淀、分离、清洗后得到所述羟基氧化铁;其中,所述亚铁盐为硝酸亚铁、硫酸亚铁中的一种或多种,钠盐为氢氧化钠、碳酸钠、偏铝酸钠中的一种或多种;

15.(2)涂层浆料的制备

16.①

将γ-al2o3与羟基氧化铁,与镧、铈、锌、钙金属氧化物或盐按所需比例,加入去离子水充分搅拌,在砂磨机中混合及研磨,记为浆料a;

17.②

将拟薄水铝石与硝酸溶液按所需比例配制成铝溶胶,记为浆料b;

18.③

将浆料a和浆料b按所需比例混合均匀制得涂层浆料;

19.(3)涂层的涂覆

20.将堇青石蜂窝陶瓷载体浸泡在涂层浆料中30s~60s,取出后放置于密闭容器中,经负压抽干,再经干燥、焙烧,完成涂层涂覆;涂层涂覆过程根据负载量优选重复1次~3次。其中,焙烧温度为500℃~700℃,焙烧时间1~5小时;

21.(4)活性组分浸渍

22.将含有涂层的堇青石蜂窝陶瓷载体通过浸渍法负载贵金属活性组分pt和/或pd,经干燥、焙烧,制得所述催化氧化催化剂;其中,焙烧温度为500℃~700℃,焙烧时间1~5小时。

23.本发明具备以下优点:

24.与现有技术相比,本发明制备路线短,制备工艺过程简单,在涂层中加入含羟基氧化铁、氧化锌、氧化钙的γ-al2o3,可提供耐硫和耐氯的活性位点,使用单涂层便可使本发明同时具备耐硫和耐氯的性能。

具体实施方式:

25.结合实施例更具体地对本发明的耐硫耐氯催化氧化催化剂及其制备方法加以详细说明。以下的实施例用于对本发明的技术原理、实施方法及效果进行具体说明,但本发明的的方法及核心思想不受其限制。

26.实施例1

27.羟基氧化铁前驱体的制备

28.称量600g硝酸亚铁,加入4000g去离子水,溶解后得到亚铁盐溶液;称量550g偏铝酸钠加入5000g去离子水,得到偏铝酸钠溶液;通过蠕动泵将硝酸亚铁溶液以流速2ml/min缓慢注入到偏铝酸钠溶液,温度控制在25~30℃,在注入硝酸亚铁的同时进行搅拌,并通入

空气,空气的流量为50ml/min,搅拌5h停止反应。将包含沉淀物的混合溶液倒入离心管,离心机转速15000转/min离心10min,除去上层澄清液,然后加去离子水洗涤,再次离心,重复3次清洗,得到沉淀物干燥后即为羟基氧化铁。

29.涂层浆料的制备

30.①

将1000gγ-al2o3与150g羟基氧化铁,与40g硝酸镧、110g硝酸铈、230g硝酸锌、320g硝酸钙混合,加入5000g去离子水充分搅拌,在砂磨机中混合及研磨4h,记为浆料a;

31.②

将1000g市售的牌号为sb拟薄水铝石与4000g质量浓度3%的硝酸水溶液混合配制成铝溶胶,记为浆料b;

32.③

将浆料a和浆料b按质量比9:1混合均匀制得涂层浆料。

33.涂层的涂覆

34.将长、宽、高为尺寸为100

×

100

×

50mm堇青石蜂窝陶瓷载体(堆比为0.5g/cm3,吸水率为25%)浸泡在2000g的涂层浆料中30s~60s,取出后放置于密闭容器中,经负压抽干,再经650℃焙烧4h,完成涂层涂覆。

35.活性组分浸渍

36.将500ml浓度为5.12g pt/1000ml的硝酸铂水溶液和500ml浓度为1.28g pd/1000ml的硝酸钯水溶液混合配制成浸渍液,将涂覆有涂层的蜂窝陶瓷载体在该浸渍液中浸渍5分钟后取出,110℃干燥2h,650℃焙烧4h制得本发明的催化剂。

37.实施例2

38.羟基氧化铁前驱体的制备

39.称量800g硫酸亚铁,加入4000g去离子水,溶解后得到亚铁盐溶液;称量600g氢氧化钠加入5000g去离子水,得到氢氧化钠溶液;通过蠕动泵将硫酸亚铁溶液以流速2ml/min缓慢注入到氢氧化钠溶液,温度控制在25~30℃,在注入硫酸亚铁的同时进行搅拌,并通入空气,空气的流量为50ml/min,搅拌5h停止反应。将包含沉淀物的混合溶液倒入离心管,离心机转速15000转/min离心10min,除去上层澄清液,然后加去离子水洗涤,再次离心,重复3次清洗,得到沉淀物干燥后即为羟基氧化铁。

40.涂层浆料的制备

41.①

将1000gγ-al2o3与150g羟基氧化铁,与40g硝酸镧、110g硝酸铈、230g硝酸锌混合,加入5000g去离子水充分搅拌,在砂磨机中混合及研磨4h,记为浆料a。

42.②

将1000g市售的牌号为sb拟薄水铝石与4000g质量浓度3%的硝酸水溶液混合配制成铝溶胶,记为浆料b;

43.③

将浆料a和浆料b按质量比9:1混合均匀制得涂层浆料。

44.涂层的涂覆

45.将长、宽、高为尺寸为100

×

100

×

50mm堇青石蜂窝陶瓷载体(堆比为0.5g/cm3,吸水率为25%)浸泡在2000g的涂层浆料中30s~60s,取出后放置于密闭容器中,经负压抽干,再经650℃焙烧4h,完成涂层涂覆。

46.活性组分浸渍

47.将1000ml浓度为3.2g pt/1000ml的硝酸铂水溶液作为浸渍液,将涂覆有涂层的蜂窝陶瓷载体在该浸渍液中浸渍5分钟后取出,110℃干燥2h,650℃焙烧4h制得本发明的催化剂。

48.实施例3

49.羟基氧化铁前驱体的制备

50.称量600g硝酸亚铁,加入4000g去离子水,溶解后得到亚铁盐溶液;称量600g碳酸钠加入5000g去离子水,得到碳酸钠溶液;通过蠕动泵将硝酸亚铁溶液以流速2ml/min缓慢注入到碳酸钠溶液,温度控制在25~30℃,在注入硝酸亚铁的同时进行搅拌,并通入空气,空气的流量为50ml/min,搅拌5h停止反应。将包含沉淀物的混合溶液倒入离心管,离心机转速15000转/min离心10min,除去上层澄清液,然后加去离子水洗涤,再次离心,重复3次清洗,得到沉淀物干燥后即为羟基氧化铁。

51.涂层浆料的制备

52.①

将1000gγ-al2o3与150g羟基氧化铁,与40g硝酸镧、110g硝酸铈、320g硝酸钙混合,加入5000g去离子水充分搅拌,在砂磨机中混合及研磨4h,记为浆料a。

53.②

将1000g市售的牌号为sb拟薄水铝石与4000g质量浓度3%的硝酸水溶液混合配制成铝溶胶,记为浆料b;

54.③

将浆料a和浆料b按质量比9:1混合均匀制得涂层浆料。

55.涂层的涂覆

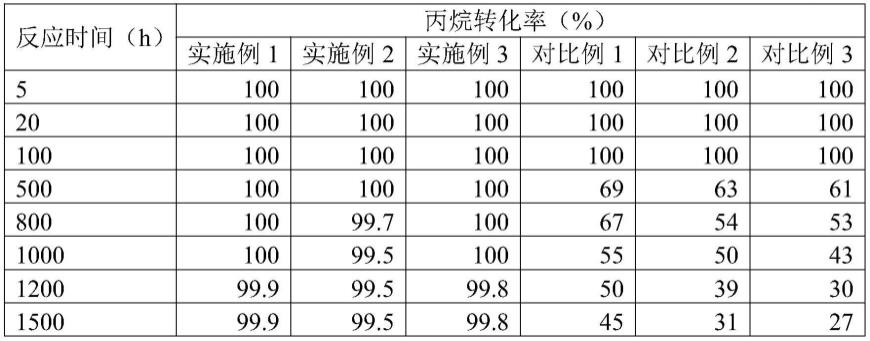

56.将长、宽、高为尺寸为100

×

100

×

50mm堇青石蜂窝陶瓷载体(堆比为0.5g/cm3,吸水率为25%)浸泡在2000g的涂层浆料中30s~60s,取出后放置于密闭容器中,经负压抽干,再经650℃焙烧4h,完成涂层涂覆。

57.活性组分浸渍

58.将1000ml浓度为3.2g pd/1000ml的硝酸钯水溶液作为浸渍液,将涂覆有涂层的蜂窝陶瓷载体在该浸渍液中浸渍5分钟后取出,110℃干燥2h,650℃焙烧4h制得本发明的催化剂。

59.对比例1

60.涂层浆料的制备

61.①

将1000gγ-al2o3与40g硝酸镧、110g硝酸铈混合,加入5000g去离子水充分搅拌,在砂磨机中混合及研磨4h,记为浆料a。

62.②

将1000g市售的牌号为sb拟薄水铝石与4000g质量浓度3%的硝酸水溶液混合配制成铝溶胶,记为浆料b;

63.③

将浆料a和浆料b按质量比9:1混合均匀制得涂层浆料。

64.涂层的涂覆

65.将长、宽、高为尺寸为100

×

100

×

50mm堇青石蜂窝陶瓷载体(堆比为0.5g/cm3,吸水率为25%)浸泡在2000g的涂层浆料中30s~60s,取出后放置于密闭容器中,经负压抽干,再经650℃焙烧4h,完成涂层涂覆。

66.活性组分浸渍

67.将500ml浓度为5.12g pt/1000ml的硝酸铂水溶液和500ml浓度为1.28gpd/1000ml的硝酸钯水溶液混合配制成浸渍液,将涂覆有涂层的蜂窝陶瓷载体在该浸渍液中浸渍5分钟后取出,110℃干燥2h,650℃焙烧4h制得对比例1催化剂。

68.对比例2

69.涂层浆料的制备

70.①

将1000gγ-al2o3与40g硝酸镧、110g硝酸铈,加入5000g去离子水充分搅拌,在砂磨机中混合及研磨4h,记为浆料a。

71.②

将1000g市售的牌号为sb拟薄水铝石与4000g质量浓度3%的硝酸水溶液混合配制成铝溶胶,记为浆料b。

72.③

将浆料a和浆料b按质量比9:1混合均匀制得涂层浆料。

73.涂层的涂覆

74.将长、宽、高为尺寸为100

×

100

×

50mm堇青石蜂窝陶瓷载体(堆比为0.5g/cm3,吸水率为25%)浸泡在2000g的涂层浆料中30s~60s,取出后放置于密闭容器中,经负压抽干,再经650℃焙烧4h,完成涂层涂覆。

75.活性组分浸渍

76.将1000ml浓度为3.2g pt/1000ml的硝酸铂水溶液作为浸渍液,将涂覆有涂层的蜂窝陶瓷载体在该浸渍液中浸渍5分钟后取出,110℃干燥2h,650℃焙烧4h制得对比例2的催化剂。

77.对比例3

78.涂层浆料的制备

79.①

将1000gγ-al2o3与40g硝酸镧、110g硝酸铈混合,加入5000g去离子水充分搅拌,在砂磨机中混合及研磨4h,记为浆料a。

80.②

将1000g市售的牌号为sb拟薄水铝石与4000g质量浓度3%的硝酸水溶液混合配制成铝溶胶,记为浆料b;

81.③

将浆料a和浆料b按质量比9:1混合均匀制得涂层浆料。

82.涂层的涂覆

83.将长、宽、高为尺寸为100

×

100

×

50mm堇青石蜂窝陶瓷载体(堆比为0.5g/cm3,吸水率为25%)浸泡在2000g的涂层浆料中30s~60s,取出后放置于密闭容器中,经负压抽干,再经650℃焙烧4h,完成涂层涂覆。

84.活性组分浸渍

85.将1000ml浓度为3.2gpd/1000ml的硝酸钯水溶液作为浸渍液,将涂覆有涂层的蜂窝陶瓷载体在该浸渍液中浸渍5分钟后取出,110℃干燥2h,650℃焙烧4h制得对比例3的催化剂。

86.性能测试

87.将本发明实施例及对比例制备的催化氧化催化剂切割成大小为31mm*31mm*9mm,装填于固定床催化氧化反应器中,在反应器入口温度为300℃;空气的体积空速=20000h-1

;空气中丙烷的含量为3000μl/l;空气中so2浓度为80mg/m3,hcl浓度为60mg/m3的条件下,用于空气中丙烷的净化处理。其结果见表1。

88.通过对比试验可以看出,对比例1、对比例2和对比例3中制备的催化剂在反应初期活性正常,但是反应100h后,丙烷的转化率大幅下降,对比例催化剂的丙烷转化率均下降到70%以下,说明对比例的催化剂耐硫、耐氯的性能较差。本发明的催化剂在反应1500h后,丙烷的转化率仍大于99%,说明本发明的催化剂耐硫、耐氯的性能较好。

89.表1催化剂的催化氧化性能对比

90.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。