1.本发明涉及铺粉式增材制造技术领域,尤其是故障检测,具体而言涉及一种用于铺粉式金属增材制造设备旋转轴健康监测的装置与方法。

背景技术:

2.激光选区熔化成型技术(slm)是现代金属增材制造技术的典型代表,通过高能量密度的激光束被聚焦到成型平面上并由扫描振镜控制以一定速率和路径进行运动,将扫描区域的金属粉末快速熔化并凝固而形成实体,通过逐层累积的方式逐层生长沉积,最终实现复杂三维结构的加工。

3.激光选区熔化成型设备也称为铺粉式金属增材制造设备,主要包括光学系统、铺粉成型系统、气体循环净化系统、计算机控制系统以及其他辅助器件。光学系统主要由激光器、扩束镜、扫描振镜、f-θ镜等组成。在激光选区熔化成型过程中,光学系统通过激光器发出激光束并经过柔性光纤传输后,通过扩束镜以扩展激光束直径,以减少作用于扫描振镜的激光能量密度,最后通过f-θ透镜消除枕形畸变以得到光束质量高、聚焦光斑精确的激光束。该激光束被聚焦于成型表面,并在振镜运动控制卡与计算机控制系统的协同控制下,以设定速度与预定路径进行加热熔化金属粉末并快速凝固形成实体。

4.铺粉成型系统位于激光选区熔化成型设备的成型舱体,包括粉末存储缸、送粉组件、刮刀组件等,通过挂刀将金属粉末以非常薄的层分布在整个基材或基板上,然后高功率激光束通过有选择地熔化粉末状材料来熔化零件的2d切片而沉积成型,每沉积一层后,基板向下移动一定的距离,例如与单层厚度响应的下移距离,然后再重新铺粉,再通过激光束熔化成型,由此逐层打印沉积直到完整整个打印过程。其中,在基板下方设置通过成型缸来控制其下移过程,例如通过丝杠传送机构来实现,丝杆旋转轴被驱动转动时,将旋转运动转换成上下的直线运动,带动基板下移。

5.铺粉式金属增材制造设备在完成整个打印成型工作时,各个缸体(例如成型缸、粉缸等)的驱动轴都会连续的工作,易出现轴体的故障,例如轴体损坏、磨损、轴体转动异常等,从而影响打印的质量和效率,例如送粉量与预期不符,成型基板下移距离与预期的距离不一致等,造成打印件的质量存在缺陷。尤其是对于使用服役周期比较久的设备和旋转轴来说,轴体的损伤、磨损、磕碰等缺陷,属于易发型故障,当损伤、磨损、磕碰比较小时,引起打印零件的沉积层质量以及内部组织不良时,受到仓内复杂的打印环境影响,夹杂烟气影响较大,通过传统的人工观测、计算机视觉手段难以识别。

技术实现要素:

6.根据本发明的第一方面提出一种用于铺粉式金属增材制造设备的旋转轴健康监测装置,包括:

7.沿着铺粉式金属增材制造设备的旋转轴设置的第一电涡流传感器和第二电涡流传感器,分别用于检测在预设的时间周期t1范围内所述旋转轴的轴体转动状态以及轴体转

动振动状态;

8.数据采集卡,与所述第一电涡流传感器和第二电涡流传感器电连接;以及

9.在线监测装置,与所述数据采集卡数据连接,用于根据所述第一电涡流传感器和第二电涡流传感器的检测结果与预设标准的比对,判断所述旋转轴的损伤风险。

10.在可选的实施例中,旋转轴为成型缸内设置的用于驱动成型基板在竖直位置上移动的丝杆轴,所述丝杆轴的表面设置有螺旋齿圈,所述丝杆轴在被驱动旋转时,基于与丝杆螺母的配合而驱动与丝杆轴固定连接的成型基板沿着丝杆轴的轴线方向直线升降运动;所述丝杆轴在每个预设的时间周期t1的直线位移高度为h,直线位移高度h根据增材制造工艺确定的每一层沉积层的厚度决定。

11.在可选的实施例中,第一电涡流传感器根据以下方式检测所述轴体转动状态:

12.根据增材制造工艺,获取标准状态的丝杆轴在每成型一层沉积层而在每个预设的时间周期t1的直线位移高度h,结合丝杆轴的设计参数计算出在预设的时间周期t1内旋转过的齿圈数n1;

13.获取所述第一电涡流传感器检测的预设的时间周期t1内输出的周期信号从而确定对应旋转过的实际齿圈数n2;

14.如果实际齿圈数n2与齿圈数n1不同,则判定所述丝杆轴存在异常,否则判定正常。

15.在可选的实施例中,第二电涡流传感器根据以下方式检测所述轴体转动振动状态:

16.通过第二电涡流传感器检测所述丝杆轴的连续振动,生成振动波形;

17.对振动波形按照预设的时间周期t2进行连续的时序划分,获得实际的振动时序波形序列x,x=[x1,x2,x3,...,xn],其中xn表示第n个振动时序波形序列;

[0018]

以标准状态的丝杆轴的振动信号对应的标准振动波形为基础,对标准振动波形按照预设的时间周期t2进行连续的时序划分,获得参考的振动时序波形序列c,c=[c1,c2,c3,...,cn],,其中cn表示第n个参考波形序列;

[0019]

以参考波形序列为基准,对比每一个振动时序波形序列,计算序列幅值相对差ai:

[0020]ai

={|p

i1-q

i1

| |p

i2-q

i2

| |p

i3-q

i3

|

…

|p

im-q

im

|}/m

[0021]

其中,m表示第i个振动时序波形序列中采样点的总数;i=1,2,3,...,n;p

im

表示第i个振动时序波形序列中第m个采样点的幅值;q

im

表示第i个参考波形序列中第m个采样点的幅值;

[0022]

当出现任意两个连续的振动时序波形序列的序列幅值相对差以超过预设阈值时,则判定旋转轴存在损坏风险。

[0023]

在另外的一些实施例中,第一电涡流传感器根据以下方式检测所述轴体转动状态:

[0024]

获取所述第一电涡流传感器检测的预设的时间周期t1内输出的周期信号从而确定对应旋转过的实际齿圈数n2;

[0025]

计算丝杆轴的实际转速rad:

[0026]

如果丝杆轴的实际转速rad与预设的转速r0不同,则判定所述丝杆轴存在异常,否则判定正常。

[0027]

在一些实施例中,第二电涡流传感器被设置成根据以下方式检测所述轴体转动振

动状态:

[0028]

通过第二电涡流传感器检测所述丝杆轴的连续振动,生成振动波形;

[0029]

对振动波形按照预设的时间周期t2进行连续的时序划分,获得实际的振动时序波形序列x,x=[x1,x2,x3,...,xn],其中xn表示第n个振动时序波形序列;

[0030]

以标准状态的丝杆轴的振动信号对应的标准振动波形为基础,对标准振动波形按照预设的时间周期t2进行连续的时序划分,获得参考的振动时序波形序列c,c=[c1,c2,c3,...,cn],,其中cn表示第n个参考波形序列;

[0031]

以参考波形序列为基准,对比每一个振动时序波形序列,计算序列幅值相对差ai:

[0032]ai

={|p

i1-q

i1

| |p

i2-q

i2

| |p

i3-q

i3

|

…

|p

im-q

im

|}/m

[0033]

其中,m表示第i个振动时序波形序列中采样点的总数;i=1,2,3,...,n;p

im

表示第i个振动时序波形序列中第m个采样点的幅值;q

im

表示第i个参考波形序列中第m个采样点的幅值;

[0034]

当出现任意两个连续的振动时序波形序列的序列幅值相对差以超过预设阈值时,则判定旋转轴存在损坏风险。

[0035]

由此,根据本发明上述实施方案的用于铺粉式金属增材制造设备的旋转轴健康监测装置与方法,通过3d打印过程中旋转轴的旋转特性来持续在线监测,基于对轴体的转动状态以及转动振动状态的持续检测,对于细微损伤以及旋转轴转动故障、轴体细微损伤可实现在线、快速、精确的检测。

[0036]

应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

[0037]

结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

[0038]

附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

[0039]

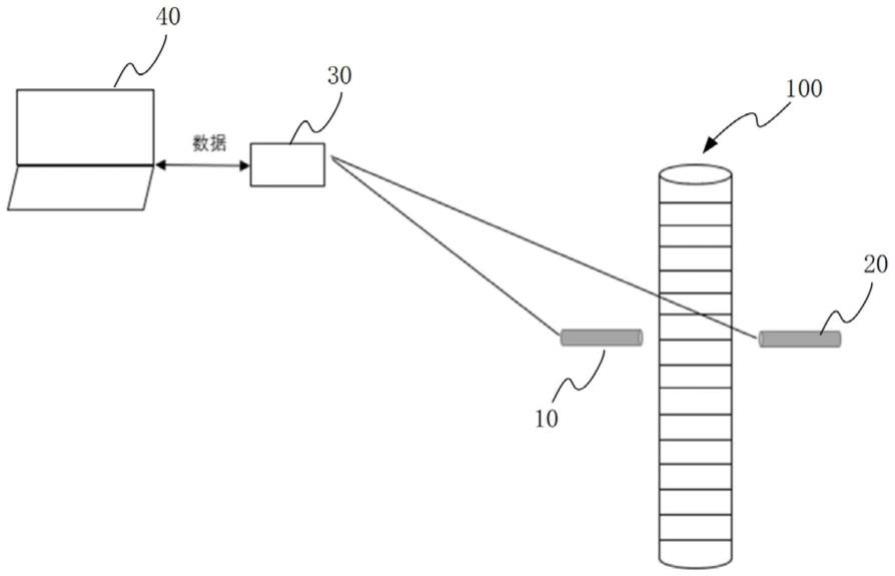

图1是本根据本发明实施例的用于铺粉式金属增材制造设备的旋转轴健康监测装置的示意图。

[0040]

图2是根据本发明实施例的用于铺粉式金属增材制造设备的旋转轴健康监测方法的流程示意图。

[0041]

图3是根据本发明另一实施例的用于铺粉式金属增材制造设备的旋转轴健康监测方法的流程示意图。

[0042]

图4-6是根据本发明实施例的用于铺粉式金属增材制造设备的旋转轴健康监测装置对丝杆轴的振动检测的振动波形示意图,其中图4是对标准状态的丝杆轴的检测的振动波形,图5-6分别是针对轻微磨损和严重磨损情况下的丝杆轴的检测的振动波形。

具体实施方式

[0043]

为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

[0044]

在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

[0045]

结合图1所示的示例性实施例的用于铺粉式金属增材制造设备的旋转轴健康监测装置,包括第一电涡流传感器10、第二电涡流传感器20、数据采集卡30以及在线监测装置40。

[0046]

其中,在线监测装置40可以配置为与数据采集卡30数据通信的计算机系统,服务器或者云端服务器等,第一电涡流传感器10、第二电涡流传感器20采集的数据通过数据采集卡传输至在线监测装置40进行在线分析和诊断,判断旋转轴100的异常或者损伤风险。

[0047]

在可选的实施例中,第一电涡流传感器10、第二电涡流传感器20配置在铺粉式金属增材制造设备内部,并采用数据线以有线的方式与数据采集卡30的数据接口连接,以减少打印仓体内复杂环境带来的影响。

[0048]

在另外的实施例中,第一电涡流传感器10、第二电涡流传感器20还可以通过无线传输的方式与数据采集卡30进行数据通信。

[0049]

数据采集卡30与在线监测装置40之间可采用有线或者无线的方式实现数据交互。

[0050]

作为可选的实施方式,在线监测装置40的输出结果,例如旋转轴的损伤风险检测结果,可通过可视化的方式反馈给用户或者操作者,例如通过在用于铺粉式金属增材制造设备的显示屏进行反馈显示,或者在在线监测装置40的显示屏上进行反馈显示。

[0051]

在另外的实施例中,响应于在线监测装置40检测到旋转轴的损伤风险,还可以通过适当配置的声/光等反馈方式进行提示和警示,例如在作业现场通过用于铺粉式金属增材制造设备提供报警线号进行反馈给操作人员。

[0052]

在本发明的实施例中,以铺粉式金属增材制造设备的成型缸配置的旋转轴为例进行说明。在铺粉式金属增材制造设备中,成型缸内设置有用于驱动成型基板在竖直位置上移动的丝杆轴,丝杆轴的表面设置有螺旋齿圈,由此,丝杆轴在被驱动旋转时,基于与丝杆螺母的配合,从而可以驱动与丝杆轴固定连接的成型基板沿着丝杆轴的轴线方向直线升降运动。

[0053]

应当理解,在铺粉式金属增材制造设备中,每打印成型一层切片层(沉积层结构)之后,铺粉式金属增材制造设备的控制系统均控制打印基板向下移动一层对应的高度,从而在继续铺粉进行另一侧的打印成型,以此类推直到完成整个零件的打印成型。

[0054]

其中,丝杆轴在每个预设的时间周期t1的直线位移高度为h,直线位移高度h根据增材制造工艺确定的每一层沉积层的厚度决定。

[0055]

前述的时间周期t1,可根据某一具体打印的金属零件的增材制造工艺确定。对于某一金属零件来说,可通过三维软件建模并通过打印规划软件进行扫描路径、沉积层等打印工艺参数规划,并据此由铺设打印设备执行增材制造的打印过程。

[0056]

其中,每一层的层厚决定了成型缸在每一次下降高度的大小。对应地,由丝杆轴在

预设的时间周期t1范围内被电机驱动旋转,从而实现基板的直线运动,直线位移高度为h,h=层厚。

[0057]

结合图1所示,第一电涡流传感器10和第二电涡流传感器20可以采用多种方式配置,例如沿着铺粉式金属增材制造设备的旋转轴100的两侧,或者位于旋转轴100的同一侧的上下位置。

[0058]

在本发明的实施例中,第一电涡流传感器10和第二电涡流传感器20分别用于检测在预设的时间周期t1范围内所述旋转轴的轴体转动状态以及轴体转动振动状态。

[0059]

在线监测装置40根据所述第一电涡流传感器10和第二电涡流传感器20的检测结果与预设标准的比对,判断所述旋转轴的损伤风险。

[0060]

结合图2所示的示例的旋转轴健康监测方法,以前述的成型缸的丝杆轴为例进行说明,其过程包括:

[0061]

通过第一电涡流传感器10检测所述轴体转动状态,具体包括以下过程:

[0062]

根据增材制造工艺,获取标准状态的丝杆轴在每成型一层沉积层而在每个预设的时间周期t1的直线位移高度h,结合丝杆轴的设计参数计算出在预设的时间周期t1内旋转过的齿圈数n1;

[0063]

获取所述第一电涡流传感器10检测的预设的时间周期t1内输出的周期信号从而确定对应旋转过的实际齿圈数n2;

[0064]

如果实际齿圈数n2与齿圈数n1不同,则判定所述丝杆轴存在异常,否则判定正常。

[0065]

通过第二电涡流传感器20检测轴体转动振动状态,具体包括以下过程:

[0066]

通过第二电涡流传感器20检测所述丝杆轴的连续振动,生成振动波形;

[0067]

对振动波形按照预设的时间周期t2进行连续的时序划分,获得实际的振动时序波形序列x,x=[x1,x2,x3,...,xn],其中xn表示第n个振动时序波形序列;

[0068]

以标准状态的丝杆轴的振动信号对应的标准振动波形为基础,对标准振动波形按照预设的时间周期t2进行连续的时序划分,获得参考的振动时序波形序列c,c=[c1,c2,c3,...,cn],,其中cn表示第n个参考波形序列;

[0069]

以参考波形序列为基准,对比每一个振动时序波形序列,计算序列幅值相对差ai:

[0070]ai

={|p

i1-q

i1

| |p

i2-q

i2

| |p

i3-q

i3

|

…

|p

im-q

im

|}/m

[0071]

其中,m表示第i个振动时序波形序列中采样点的总数;i=1,2,3,...,n;p

im

表示第i个振动时序波形序列中第m个采样点的幅值;q

im

表示第i个参考波形序列中第m个采样点的幅值;

[0072]

当出现任意两个连续的振动时序波形序列的序列幅值相对差以超过预设阈值时,则判定旋转轴存在损坏风险。

[0073]

在本发明的实施例中,我们通过大量研究多个旋转轴的损伤情况发现,例如粉缸的送粉旋转轴、成型缸的丝杠轴的损伤情况发现,在旋转轴发生磨损、磕碰的损伤缺陷时,通常伴生了轴体的转动异常和轴体的振动异常,因此通过对两者的综合检测和对比,实现对损伤情况在线发现和预警,而不需要在打印完成后或者停机检查。

[0074]

结合图3所示为本发明另一实施例的监测成型缸的丝杆轴的监控状况的方法,其检测过程包括:

[0075]

通过第一电涡流传感器10检测所述轴体转动状态,具体包括:

[0076]

获取所述第一电涡流传感器10检测的预设的时间周期t1内输出的周期信号从而确定对应旋转过的实际齿圈数n2;

[0077]

计算丝杆轴的实际转速rad:

[0078]

rad=n2/t1;

[0079]

如果丝杆轴的实际转速rad与预设的转速r0不同,则判定所述丝杆轴存在异常,否则判定正常,其中所述预设的转速rad被设置成根据增材制造工艺对应的每成型一层沉积层的直线位移高度h确定;

[0080]

通过第二电涡流传感器20检测所述轴体转动振动状态,具体包括以下过程:

[0081]

通过第二电涡流传感器20检测所述丝杆轴的连续振动,生成振动波形;

[0082]

对振动波形按照预设的时间周期t2进行连续的时序划分,获得实际的振动时序波形序列x,x=[x1,x2,x3,...,xn],其中xn表示第n个振动时序波形序列;

[0083]

以标准状态的丝杆轴的振动信号对应的标准振动波形为基础,对标准振动波形按照预设的时间周期t2进行连续的时序划分,获得参考的振动时序波形序列c,c=[c1,c2,c3,...,cn],,其中cn表示第n个参考波形序列;

[0084]

以参考波形序列为基准,对比每一个振动时序波形序列,计算序列幅值相对差ai:

[0085]ai

={|p

i1-q

i1

| |p

i2-q

i2

| |p

i3-q

i3

|

…

|p

im-q

im

|}/m

[0086]

其中,m表示第i个振动时序波形序列中采样点的总数;i=1,2,3,...,n;p

im

表示第i个振动时序波形序列中第m个采样点的幅值;q

im

表示第i个参考波形序列中第m个采样点的幅值;

[0087]

当出现任意两个连续的振动时序波形序列的序列幅值相对差以超过预设阈值时,则判定旋转轴存在损坏风险。

[0088]

其中,在打印过程中,为了保持稳定性,在每一沉积层之后对应的下降高度一定的情况下,旋转轴的旋转圈数为1/3-1/2圈。在具体的实施过程中,可根据打印零件的情况实际设置和调整。

[0089]

在本发明的上述实施例中,通过时间周期t2可选择

[0090]

本发明提出的铺粉式金属增材制造设备的旋转轴监控检测装置中,通过两个电涡流传感器安装在旋转轴外侧,通过在线监测装置40根据电涡流传感器感应输出的运动状态信号进行数据分析与处理,并与标准状态的旋转轴的运动状态信号进行比对,基于比对结果输出旋转轴故障诊断数据,其中标准状态的旋转轴的运动状态信号是指旋转轴在完好状态下进行铺粉作业时通过电涡流传感器所采集的运动状态信号。

[0091]

如图4-6是根据本发明实施例的用于铺粉式金属增材制造设备的旋转轴健康监测装置对丝杆轴的振动检测的振动波形示意图,其中图4是对标准状态的丝杆轴的检测的振动波形,图5-6分别是针对轻微磨损和严重磨损情况下的丝杆轴的检测的振动波形,由此,本发明通过3d打印过程中旋转轴的旋转特性来持续在线监测,对于细微损伤以及旋转轴转动故障、轴体细微损伤均可实现精确的检测,在可选的实施例中,还可以基于hht手持终端对信号处理,数据采集卡可以集成安装在金属增材制造设备内,可通过无线传输方式与hht手持终端通信,可以实现不受现场复杂环境的影响,对于故障的判断更加全面和客观。

[0092]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因

此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。