1.本技术涉及含氟精细化学品合成领域,尤其涉及一种制备碳酸亚乙烯酯的方法。

背景技术:

2.碳酸亚乙烯酯(vc),又名1,3-二氧杂环戊烯-2-酮,25℃下为无色透明液体,是一种重要的含氟精细化学品,在药物合成、功能高分子材料合成以及锂离子电池添加剂等方面均有广泛应用。

3.碳酸亚乙烯酯由newman等在1953年首次合成,并以此为原料通过diels-alder反应合成了一系列芳香烃和乙二醇类化合物。碳酸亚乙烯酯的合成方法按照原料类型划分,主要包括氯代碳酸乙烯酯脱氯化氢法、碳酸乙烯酯脱氢法、二氯代碳酸乙烯酯脱双氯法以及其他方法。

4.(1)以氯代碳酸乙烯酯(cec)为原料,通过选择不同的脱卤化剂,如三乙胺、氨气、碱金属碳酸盐、离子交换树脂、烷基胺、吡啶等,以及选用不同类型的反应溶剂,如乙酸乙酯、碳酸乙烯酯、甲基叔丁基醚、碳酸二甲酯、脂肪酸酯、环状醚、芳香族化合物、四氢呋喃等,在不高于100℃的反应温度下,通过脱氯化氢反应得到碳酸亚乙烯酯。也有报道使用脱氯化氢催化剂,如氧化铜、氧化锌、氧化亚镍、氧化铝、氧化铁、氧化钛、卤代碱金属盐、分子筛等,降低消去反应温度并提高目标产物收率,实现碳酸亚乙烯酯的高效合成。

5.此外,通过对反应器和脱氯化氢反应工艺流程方面进行优化,也可以在一定程度上提高反应效率、防止副反应发生,实现节能增效的目的。

6.(2)以二氯代碳酸乙烯酯(dcec)为原料,以单质铁、铜、锌、铝为脱氯剂,在四丁基溴化铵、甲醇钠、聚己二醇、冠醚、二甲基甲酰胺等催化作用下进行脱氯反应,在50-105℃的反应温度下,可以实现碳酸亚乙烯酯的合成。产物经过过滤、精馏、重结晶处理后纯度可以达到97%以上。

7.(3)以碳酸乙烯酯(ec)为原料,选择金属/金属氧化物、分子筛、冰醋酸、苯甲酸、水杨酸、酒石酸等作为脱氢催化剂,采用连续法或间歇法合成碳酸亚乙烯酯,最高收率可达到95%以上。

8.(4)以一卤代碳酸乙烯酯、1,2-二溴乙烯、2-氧代-1,3-二氧戊环-4-磺酸为原料,采用环化反应或消去反应,在30-95℃的反应温度下合成碳酸亚乙烯酯。产物经过滤、减压蒸馏、重结晶后纯度可以达到99%以上。

9.(5)文献《fluoroethylene carbonate and vinylene carbonate reduction: understanding lithium-ion battery electrolyte additives and solid electrolyte interphase formation. chemistry of materials (2016), 28(22), 8149-8159》中报道了利用萘化锂(li-nap)还原剂将fec还原为vc的方法,但该方法的目的并不是大量合成vc,而且反应机理尚未明确。

10.现阶段工业生产碳酸亚乙烯酯的主要方法是氯代碳酸乙烯酯脱氯化氢工艺,然而这种方法存在生产效率低、液废固废量大等缺陷,产能放大面临较大的环保压力,而其他制备方法目前仍处于研究阶段,离工业化生产还存在一定距离。

技术实现要素:

11.为了解决现有技术中制备碳酸亚乙烯酯的生产效率低、液废固废量大灯问题,本技术提供了一种制备碳酸亚乙烯酯的方法,该方法不仅工艺操作简单、条件温和、无液废固废产生,而且可以实现连续化生产,非常适合工业化批量生产。

12.本技术具体技术方案如下:1. 一种制备碳酸亚乙烯酯的方法,包括:在催化剂存在下将氮气与氟代碳酸乙烯酯通入固定床反应器中进行反应得到碳酸亚乙烯酯。

13.2. 根据项1所述的方法,其中,所述催化剂为酸性催化剂。

14.3. 根据项2所述的方法,其中,所述酸性催化剂为活性炭、氟化铝、氟化铬、氟化镁、氟氧化铝、氟氧化铬、氟氧化镁、氟氯化铝、氟氯化铬或氟氯化镁。

15.4. 根据项2所述的方法,其中,所述酸性催化剂为活性炭、氟化铝、氟化铬、氟化镁、氟氧化镁或氟氯化铝。

16.5. 根据项1所述的方法,其中,反应温度为50-300℃。

17.6. 根据项1所述的方法,其中,反应温度为100-250℃。

18.7. 根据项1所述的方法,其中,反应时间为0.1-200s。

19.8. 根据项1所述的方法,其中,反应时间为2-20s。

20.9. 根据项1-8中任一项所述的方法,其中,所述方法还包括:在催化剂存在下将氮气与氟代碳酸乙烯酯通入固定床反应器中进行反应后得到反应产物,然后将所述反应产物通过吸附柱进行吸附,接着进行减压蒸馏得到碳酸亚乙烯酯。

21.10. 根据项9所述的方法,其中,所述减压蒸馏的真空度为10-1000pa。

22.11. 根据项9所述的方法,其中,减压蒸馏的温度为30-150℃。

23.发明的效果本技术所述的方法合成过程连续,生产效率高,而且反应原料单一,产物易于精制提纯。

24.本技术所述的方法不产生液废固废,合成工艺绿色环保,操作过程简单。

25.本技术所述方法的氯代碳酸乙烯酯的转化率高,碳酸亚乙烯酯的选择性高,在78%以上,纯度也较高,在95%以上,收率也较高,在31.1%以上。

附图说明

26.图1是实施例1制备碳酸亚乙烯酯过程中的气相色谱图。

具体实施方式

27.下面结合附图所描述的实施方式对本技术做以详细说明。虽然附图中显示了本技术的具体实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

28.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

29.本技术提供了一种制备碳酸亚乙烯酯的方法,其包括:在催化剂存在下将氮气与氟代碳酸乙烯酯通入固定床反应器中进行反应得到碳酸亚乙烯酯。

30.在一些实施方式中,制备碳酸亚乙烯酯的合成方程式如下:在一些实施方式中,所述催化剂为酸性催化剂。在一些实施方式中,所述催化剂为固体酸性催化剂。在一些实施方式中,将固体催化剂填入固定床反应器中并在氮气气氛下进行干燥脱水和焙烧。

31.在本技术中,对于催化剂在固定床反应器中的量,本技术不作任何限制,其可以按照本领域常规的量放入固定床反应器中。

32.在本技术中,对于固定床反应器,本技术不作任何限制,其只要能够完成本技术所述的反应即可,例如,其可以是本领域常用的固定床反应器。

33.在本技术中,对于干燥脱水的温度和时间,本技术不作任何限制,其可以按照本领域常规的干燥温度和时间进行干燥脱水,例如,干燥脱水的温度为100-150℃,例如干燥脱水的温度可以为100℃、110℃、120℃、130℃、140℃、150℃。

34.例如,干燥脱水的时间为2-24h。

35.例如,干燥脱水的时间可以为2h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h、24h

等。

36.在本技术中,对于焙烧的温度和时间,本技术不作任何限制,其可以采用本领域常规的温度和时间进行焙烧,例如,焙烧温度可以为200-400℃,例如可以为200℃、220℃、240℃、260℃、280℃、300℃、320℃、340℃、360℃、380℃、400℃等;焙烧时间为1-48h。

37.例如,焙烧时间可以为1h、5h、15h、20h、25h、30h、35h、40h、45h、48h等。

38.在一些实施方式中,所述酸性催化剂为活性炭、氟化铝、氟化铬、氟化镁、氟氧化铝、氟氧化铬、氟氧化镁、氟氯化铝、氟氯化铬或氟氯化镁,优选为活性炭、氟化铝、氟化铬、氟化镁、氟氧化镁或氟氯化铝。

39.在本技术中,对于上述所述的酸性催化剂,其可以商购或者按照本领域常规的方法进行制备。

40.在一些实施方式中,反应温度为50-300℃,优选为100-250℃,例如,反应温度可以为50℃、100℃、150℃、200℃、250℃、300℃等。

41.在本技术中,所述反应温度指的在氟代碳酸乙烯酯和氮气进入到固定床反应器中进行反应的温度。

42.在一些实施方式中,反应时间为0.1-200s,优选为2-20s,例如,反应时间可以为0.1s、1s、2s、3s、4s、5s、6s、7s、8s、9s、10s、15s、20s、50s、100s、150s、200s等。

43.在本技术中,对于反应时间,其指的是氟代碳酸乙烯酯在固定床反应器中的停留时间。

44.在本技术中,所述氮气用于带动氟代碳酸乙烯酯和产物通过固定床反应器以使氟代碳酸乙烯酯发生反应,并带动所得到的产物离开固定床反应器,因此,对于氮气的用量,本技术不作任何限制,其只要是能达到相应的效果即可。

45.在一些实施方式中,所述方法还包括:在催化剂存在下将氮气与氟代碳酸乙烯酯通入固定床反应器中进行反应后得到反应产物,然后将所述反应产物通过吸附柱进行吸附,接着进行减压蒸馏得到碳酸亚乙烯酯。

46.在本技术中,对于吸附柱,本技术不作任何限制,其只要能够除去氟化氢即可,例如所述吸附柱中装有氟化钠以除去反应产物中的氟化氢。

47.在一些实施方式中,减压蒸馏的真空度为10-1000pa,所述真空度为绝对压力值。在一些实施方式中,所述减压蒸馏的温度为30-150℃。在一些实施方式中,所述碳酸亚乙烯酯的的馏分温度为20-50℃。

48.本技术通过上述所述的方法合成碳酸亚乙烯酯,生产效率高,氟代碳酸乙烯酯的转化率高,碳酸亚乙烯酯的选择性好,收率高,并且纯度高。

49.本技术所述的方法合成工艺环保,操作过程简单,并且在制备过程中不产生液废和固废。

50.本技术对试验中所用到的材料以及试验方法进行一般性和/或具体的描述,在下面的实施例中,如果无其他特别的说明,%表示wt%,即重量百分数。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

51.实施例1

将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析,色谱条件如下:色谱柱:db-vrx 30m*0.32 mm*1.8um,初始柱温50℃,保持1 min,以10 ℃/min升温至250 ℃,保持3 min,分流比20/1,柱流量2 ml/min。汽化室250 ℃,检测器250 ℃。

52.其色谱图如图1所示,得到氟代碳酸乙烯酯的转化率为78.2%,碳酸亚乙烯酯的选择性96.4%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60 ℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为99.2%,收率为82.1%。

53.实施例2将30 ml氟化铝催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为52.2%,碳酸亚乙烯酯的选择性95.3%。对收集到的100 g产物进行减压蒸馏,控制真空度为600pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为98.1%,收率为74.2%。

54.实施例3将30 ml氟化镁催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为31.7%,碳酸亚乙烯酯的选择性92.5%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为97.2%,收率为51.8%。

55.实施例4将30 ml活性炭催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为19.8%,碳酸亚乙烯酯的选择性89.3%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为94.2%,收率为31.1%。

56.实施例5将30 ml氟氯化铝催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为61.7%,碳酸亚乙烯酯的选择性95.4%。对收集到的100g产物进行减压蒸馏,控制

真空度为600pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为98.3%,收率为78.1%。

57.实施例6将30 ml氟氧化镁催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为33.1%,碳酸亚乙烯酯的选择性93.1%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为94.7%,收率为37.2%。

58.实施例7将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至100℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为21.3%,碳酸亚乙烯酯的选择性96.1%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为97.7%,收率为71.5%。

59.实施例8将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至150℃后,分别以1.12g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为51.7%,碳酸亚乙烯酯的选择性96.3%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为98.1%,收率为77.4%。

60.实施例9将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150 ℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至300℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为87.5%,碳酸亚乙烯酯的选择性90.1%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为98.4%,收率为79.3%。

61.实施例10将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以4.15 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为2 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的

转化率为51.6%,碳酸亚乙烯酯的选择性96.5%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为97.9%,收率为75.2%。

62.实施例11将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150 ℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以0.38 g/min和10 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为20 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为89.7%,碳酸亚乙烯酯的选择性93.1%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为98.0%,收率为71.8%。

63.实施例12将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以0.16 g/min和10 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为40 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为94.3%,碳酸亚乙烯酯的选择性78.5%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为95.3%,收率为61.5%。

64.实施例13将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至50℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为1.2%,碳酸亚乙烯酯的选择性78.4%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为73.5%,收率为1.9%。

65.实施例14将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以60 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为0.1 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为3.7%,碳酸亚乙烯酯的选择性87.9%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为85.2%,收率为3.3%。

66.实施例15将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至250℃后,分别以1.12 g/min和20 ml/min连续通入氟代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7s。反应产物经过氟化钠吸

附柱除去氟化氢,用气相色谱仪分析(其色谱条件与实施例1相同),得到氟代碳酸乙烯酯的转化率为84.6%,碳酸亚乙烯酯的选择性96.7%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,收集温度为35-40℃馏分,得到碳酸亚乙烯酯的纯度为99.1%,收率为84.8%。

67.对比例1将30 ml氟化铬催化剂装填至固定床反应器中,通入氮气于150℃下干燥2 h后,升温至350℃下焙烧6 h。反应器温度降至200℃后,分别以1.49 g/min和50 ml/min连续通入氯代碳酸乙烯酯和氮气,控制物料在反应器内的总停留时间为7 s。反应产物经过氟化钠吸附柱除去氟化氢,用气相色谱仪分析得到氯代碳酸乙烯酯的转化率为1.9%,碳酸亚乙烯酯的选择性41.5%。对收集到的100 g产物进行减压蒸馏,控制真空度为600 pa,蒸馏温度为60℃,未收集到碳酸亚乙烯酯蒸馏产物。

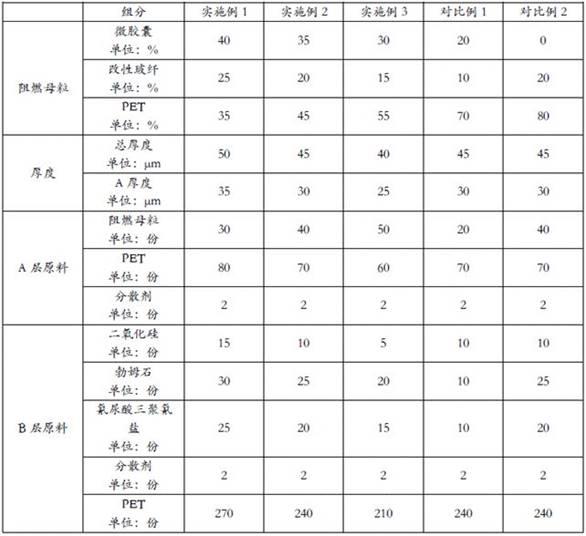

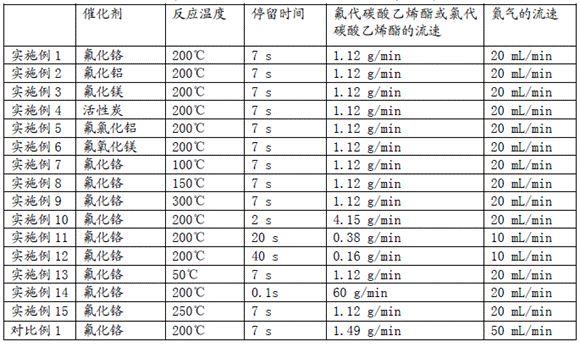

68.表1 实施例和对比例的反应参数表表2 氟代碳酸乙烯酯或氯代碳酸乙烯酯的转化率、碳酸亚乙烯酯的选择性、纯度和收率

从表2可以看出,对于实施例1-6,其区别在于催化剂不同,但是均可以用于催化氟代碳酸乙烯酯脱氟化氢生成碳酸亚乙烯酯,其中氟化铬催化剂的反应效果最佳,氟代碳酸乙烯酯的转化率达到78.2%,碳酸亚乙烯酯的选择性达到96.4%。经过减压精馏提纯后得到的产物纯度达到99.2%,收率达到82.1%。

69.对于实施例7-9、13、15和实施例1,其区别在于温度不同,可以看出,升高反应温度有利于脱氟化氢反应,提高了氟代碳酸乙烯酯的转化率,但高温会导致碳酸亚乙烯酯的选择性下降。反应温度300℃时,氟代碳酸乙烯酯的转化率达到87.5%,但碳酸亚乙烯酯的选择性仅为90.1%。

70.对于实施例10-12、14和实施例1,其区别在于停留时间不同,可以看出,延长停留时间能够提高氟代碳酸乙烯酯的转化率,但碳酸亚乙烯酯的选择性则呈下降趋势。当停留时间为40 s时,反应转化率可达94.3%,但由于碳酸亚乙烯酯发生聚合,导致其选择性仅为78.5%。

71.从实施例1和对比例1可以看出,同等实验条件下,氯代碳酸乙烯酯在催化剂作用下的脱氯化氢反应转化率仅为1.9%,碳酸亚乙烯酯选择性为41.5%,而氟代碳酸乙烯酯在催化剂作用下的脱氟化氢反应转化率达到78.2%,碳酸亚乙烯酯选择性高于96%。

72.以上所述,仅是本技术的较佳实施例而已,并非是对本技术作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本技术技术方案内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本技术技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。