1.本发明属于阻燃材料领域,尤其涉及一种阻燃母粒、含有该阻燃母粒的聚酯复合薄膜及其制备方法。

背景技术:

2.随着聚合物在建筑、电器、交通、通讯等领域的广泛应用,聚合物的阻燃技术也成为研究的重点。然而,大部分阻燃剂在应用于塑料制品时都会影响制品的力学性能,同时存在难分散、难加工及粉尘量大等问题。

3.聚对苯二甲酸乙二醇酯(pet)是聚酯家族中应用最为广泛的工程塑料之一,由于其具有良好的尺寸稳定性和热稳定性,pet已广泛应用于纺织、汽车、电子电器等领域。然而,pet是十分容易燃烧的聚合物,pet在燃烧时会释放出大量烟雾和有毒气体并会出现连续熔融滴落等现象,不但危害环境,而且对人们的生命财产安全造成了巨大威胁,pet在加工过程中随着填料的添加,本身的机械性能也会受到影响,不利于阻燃材料长时间稳定发挥作用,影响材料的使用寿命。因此,为了扩大pet的应用范围,研究和发展阻燃型聚酯材料已显得非常重要。目前,在pet材料中常添加玻璃纤维改善材料的机械性能,提高阻燃性。专利cn103275468a公开一种环保阻燃玻纤增强pet材料,其是由以下质量份的原料组成:40-70份的回收pet、15-45份的改性玻纤、8-30份的阻燃剂、0.3-2份的结晶成核剂、0.3-2份的润滑剂、0.3-1份的抗氧剂、0.1-1份的扩链剂。该发明以回收pet作为复合材料基体,对环境友好,所制备的复合材料具有优异的性能。该发明虽然使用硅烷偶联剂改性玻璃纤维,但是其阻燃剂和pet基材的相容性较差,阻燃剂易发生团聚,导致材料的阻燃性能有限,无法满足使用需求。

4.对于pet基材的阻燃技术,在材料中添加阻燃剂或者进行阻燃处理是目前一种重要且有效的措施。通过母粒技术改善阻燃树脂加工工艺已成为行业的发展趋势,阻燃母粒可以提高阻燃剂在树脂中的分散性,减少阻燃剂添加量,降低加工难度及加工成本,同时可以减小阻燃剂的加入对树脂的力学性能的影响,改善车间工作环境。相对于生产塑料改性料,通过制备阻燃母粒的方法生产阻燃材料,能够减少树脂加工过程中的热历史,并能起到更好的阻燃效果。

5.微胶囊化技术一般是指用天然或合成高分子化合物连续薄膜(壁或外相)将某一目的物(芯或内相)包裹成直径为1-1000μm大小的胶囊的微型封装技术。随着社会的进步和科技的发展,如今的微胶囊化技术已广泛应用于医药、食品、化妆品等领域。将微胶囊化技术应用于阻燃剂的改性中,是近几年在阻燃领域中发展起来的一项新技术,已取得了一定的发展,将微胶囊化技术和阻燃母粒技术相结合应用于材料阻燃领域,能带来意想不到的效果。

6.专利cn104845178a公开了一种改性pet/ptt共混合金材料,其组分按质量百分数配比为:pet32%-60%、ptt20%-30%、ptw2%-4%、纳米二氧化硅0.5%-3%、玻璃纤维8%-15%、抗静电剂1%-3%、光稳定剂0.5%-2%、抗氧剂0.1%-0.5%、taf0.1%-1%、红磷母粒5%-10%,所述红磷

母粒是由ptt 15wt%、微胶囊化红磷50wt%、硼酸锌20wt%、聚四氟乙烯10wt% 和季戊四醇硬脂酸酯5wt%组成而制得的红磷母粒。该发明在具有pet、ptt各自原有优点的同时,还具有良好的阻燃性能和极高的耐漏电痕迹指数,而且抗静电性能好,成本低。该发明将微胶囊技术和阻燃母粒技术进行了简单的结合,然而,该发明采用玻璃纤维作为增强材料,传统的玻璃纤维在发挥作用的同时,可能导致烛芯效应,影响材料的阻燃性能。并且,该发明使用了微胶囊化红磷,然而目前应用的大多数磷系阻燃剂存在易吸湿、热稳定性差的缺点,红磷吸湿放出剧毒气体ph3,且红磷本身有颜色,影响材料的外观和性能。

7.因此,如何高效利用微胶囊技术、阻燃母粒技术和材料复合技术的各自优势,得到阻燃性能优异的阻燃母粒及含有该阻燃母粒的聚酯复合薄膜,在提高材料阻燃抑烟性能的同时增强材料的机械性能,成为本领域亟待解决的技术问题。

技术实现要素:

8.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种阻燃性能好,有效抑烟,添加玻璃纤维增强机械性能的同时不会影响材料的阻燃性和使用寿命,将阻燃母粒技术和微胶囊化技术高效结合的阻燃母粒,以及含有该阻燃母粒的复合聚酯薄膜及其制备方法。

9.具体的,本发明提供一种阻燃母粒,按质量百分比计,包括30%-40%的双层膨胀型微胶囊、15%-25%的改性玻璃纤维和35%-55%的pet;双层膨胀型微胶囊包括次磷酸铝和微晶纤维素复合芯材,氰尿酸三聚氰胺盐内层和硅凝胶外层;改性玻璃纤维为经过硅烷偶联剂改性的超细玻璃纤维;将双层膨胀型微胶囊、改性玻璃纤维和pet充分混合后,加入挤出机挤出造粒,得到阻燃母粒。

10.次磷酸铝(ahp)作为一种高效无卤阻燃剂在全球范围获得了广泛的认可,具有优异的耐水性和阻燃性,适用于pet基材的阻燃处理。

11.纤维素经过无机酸水解可形成具有低聚合度和一定结晶度的纤维素,叫做微晶纤维素(mcc),微晶纤维素作为生物基材料之所以能够成为阻燃剂的原料,是因为其含碳量高、具有多羟基的结构,从而具有优异的成炭性能。成炭性能是膨胀型阻燃剂最重要的作用机理,膨胀型阻燃剂的阻燃作用主要是依靠在材料表面形成多孔泡沫焦炭层,它是一个多相系统,含有固体和液体和气态产物。炭层阻燃性质主要体现在其能够使热难于穿透凝聚相,阻止氧气进入燃烧区域,阻止降解生成的气态或液态产物溢出材料表面。

12.本发明使用三聚氰胺氰尿酸盐作为微胶囊的外壳,三聚氰胺氰尿酸盐改变热氧降解历程使之快速炭化形成不燃碳质,这些碳质因膨胀发泡而覆盖在基材表面,形成一层隔绝层,隔断了与空气的接触,以及可燃物的逸出,从而可有效地阻止材料持续燃烧,同时,分解产生的不燃气体使材料膨胀形成膨胀层,可大大降低热传导性,有利于材料的离火自熄。

13.将微晶纤维素和次磷酸铝联用结合三聚氰胺氰尿酸盐,可以提高材料的燃烧性能和力学性能,改善材料在基体中的分散性。

14.进一步的,双层膨胀型微胶囊的制备方法包括以下步骤:步骤1:将次磷酸铝和微晶纤维素分散于去离子水中,加入球磨机中,转子转速为

2500-3500 r/min,球磨后离心干燥得到复合芯材;步骤2:将步骤1得到的复合芯材和氰尿酸加入无水乙醇,升温后搅拌得到混合溶液;步骤3:再将三聚氰胺分散于无水乙醇中,滴加入上述混合溶液中,反应10-13h后离心干燥得到微胶囊中间体;步骤4:将十二烷基苯磺酸钠加入去离子水中,加热搅拌至完全溶解,加入微胶囊中间体,高速搅拌得到混合乳液;步骤5:将混合乳液和无水乙醇混合均匀,一边搅拌一边逐滴加正硅酸乙酯,滴加完毕后加入氨水,将溶液ph调至9.5-10,低速搅拌2.5-3.5h;步骤6:冷却至室温后离心过滤,将固体清洗后真空干燥、研磨,得到双层膨胀型微胶囊。

15.本发明使用三聚氰胺氰尿酸盐作为微胶囊的外壳,三聚氰胺氰尿酸盐改变热氧降解历程使之快速炭化形成不燃碳质,这些碳质因膨胀发泡而覆盖在基材表面,形成一层隔绝层,隔断了与空气的接触,以及可燃物的逸出,从而可有效地阻止材料持续燃烧,同时,分解产生的不燃气体使材料膨胀形成膨胀层,可大大降低热传导性,有利于材料的离火自熄。同时,降低了玻纤在材料燃烧过程中形成的"烛芯"效应,大量炭渣包覆在玻纤表面,有效的阻碍了可燃物质沿着玻纤表面向燃烧区域转移,从而提高了材料的阻燃性能。

16.同时,本发明在三聚氰胺氰尿酸盐微胶囊外壳的基础上再包裹一层硅凝胶层,该层能与改性玻璃纤维紧密结合,通过两者的协同作用,改善材料的柔韧性,提高材料的疏水性和热稳定性。

17.进一步的,复合芯材、氰尿酸和三聚氰胺的比例为(4-5):(0.8-1.0):1。

18.进一步的,改性玻璃纤维的制备方法包括以下步骤:(1)将超细玻璃纤维在丙酮溶液中清洗干燥,在80-100℃下放入盐酸溶液中处理6-8 h后干燥;(2)在室温下将干燥后的超细玻璃纤维放入kh550水解液中反应2-3 h,干燥后放入kh560水解液中反应2.5-3.5 h;(3)将步骤(2)得到的超细玻璃纤维干燥后在乙醇溶液中超声清洗,真空干燥后得到改性玻璃纤维。

19.本发明利用改性玻璃纤维增强pet,改性玻璃纤维的加入使pet在升温过程中不易发生分解,且改性玻璃纤维对pet基体造成了一定的阻隔效应,提高了材料的热稳定性和阻燃性。但玻纤的加入可能导致烛芯效应,而本发明通过双层微胶囊的加入使大量炭渣包覆在玻璃纤维表面,有效的阻碍了可燃物质沿着玻璃纤维表面向燃烧区域转移,从而有效解决的烛芯效应的弊端,提高了材料的阻燃性能。

20.同时,通过本发明特定的方法改性得到的改性玻纤能有效增强硅凝胶,因该改性玻纤和硅凝胶结合更紧密,改善了材料的柔韧性,提高了材料的疏水性和热稳定性。因此,本发明的改性玻璃纤维除了增强pet,还可以和所添加的有硅凝胶的阻燃剂相互作用,显著提升材料的阻燃性能和热稳定性。

21.第二方面,为了充分利用所述阻燃母粒,本发明还提供了一种聚酯复合薄膜,包括a层和b层,

按重量份计,所述a层包括:阻燃母粒25-50份pet60-80份分散剂2-10份;按重量份计,所述b层包括:二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-15氰尿酸三聚氰胺盐

ꢀꢀ

10-35勃姆石

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份pet

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150-400份;进一步的,聚酯复合薄膜的厚度为30-50um,其中a层厚度20-35um,聚酯复合薄膜的阻燃性能达到ul94v-0级。

22.第三方面,针对所述聚酯复合薄膜,本发明提供了一种聚酯复合薄膜的制备方法,包括以下步骤:1)将25-50份的阻燃母粒、60-80份的pet和2-10份的分散剂充分混合,得到a层原料;2)制备b层原料;3)将所述a层、b层原料通过共挤得到复合膜;4)对复合膜进行双向拉伸得到所述聚酯复合薄膜。

23.进一步的,b层原料的制备方法包括以下步骤:(1)将二氧化硅加入氨水和乙醇的混合溶液中,在40-55℃下搅拌20-30 min,得到透明溶胶;(2)将勃姆石和硅烷偶联剂加入上述溶胶中,超声搅拌30-40 min后得到混合溶液;(3)将混合溶液离心后过滤,将所得固体干燥研磨成中间体粉末;(4)将中间体粉末、氰尿酸三聚氰胺盐和分散剂加入pet中,混合后得到b层原料。

24.本发明在b层的制备过程中首先制备sio2凝胶,在勃姆石表面包覆一层sio2,该层sio2增加了材料的热稳定性和隔热性能,sio2微粒的引入可以有效地推迟热解气体的释放,促进炭的形成,进而减少燃烧过程中烟气的释放量;sio2微粒形成了致密的含硅隔热层,在阻燃的同时也抑制烟气的释放,提升阻燃性能,尤其是全氟癸基三乙氧基硅烷的使用,能够降低表面能,提高疏水性,整体增加勃姆石和基材的粘接性和相容性,在材料中不易流失。

25.进一步的,硅烷偶联剂选自kh550、kh560、铝酸酯偶联剂中的一种或多种。

26.进一步的,步骤4)的双向拉伸包括:4.1)纵向拉伸:预热环节:预热温度为65~78℃;拉伸环节:拉伸温度为80~90℃冷却定型环节:冷却定型温度为20~30℃;4.2)横向拉伸:预热环节:预热温度为80~105℃;

拉伸环节:拉伸温度为100~130℃;定型环节:定型温度为190~230℃;冷却环节:冷却温度为35~50℃;其中,纵向拉伸倍率为3.1~3.4,横向拉伸倍率为3.3~3.8。

27.本发明,优点具体在于:1)本发明提供了一种双层膨胀型微胶囊,芯材为次磷酸铝和微晶纤维素复合材料,氰尿酸三聚氰胺盐内层和硅凝胶外层;该微胶囊的芯材发挥了次磷酸铝和微晶纤维素的协同作用,具有优异的成炭性,提高了芯材的耐水性和阻燃性,氰尿酸三聚氰胺盐作为微胶囊的内层壳体改变热氧降解历程使之快速炭化形成不燃碳质,提高了材料的阻燃性,硅凝胶层能提高微胶囊在基材中的分散性,并提高与基材的相容性。综上,本发明提供的双膨胀型微胶囊可以提高材料的燃烧性能和疏水性能,改善材料在基体中的分散性。

28.2)本发明利用经过双重硅烷偶联剂改性的玻璃纤维,一方面作为增强体,能够提高pet材料的力学性能,改性玻璃纤维的加入使pet在升温过程中不易发生分解,且改性玻璃纤维对pet基体造成了一定的阻隔效应,提高了材料的热稳定性和阻燃性。另一方面,改性玻璃纤维能与本微胶囊的硅凝胶层紧密结合,通过两者的协同作用,改善材料的柔韧性,提高材料的疏水性和热稳定性。此外,发明通过双层微胶囊的加入使大量炭渣包覆在玻璃纤维表面,有效解决因玻璃纤维加入容易导致的烛芯效应,提高了材料的阻燃性能,延长了材料的使用寿命。

29.3)本发明在聚酯复合薄膜的b层的制备过程中首先制备sio2凝胶,该sio2增加了材料层的热稳定性和隔热性能,减少燃烧过程中烟气的释放量;全氟癸基三乙氧基硅烷的使用能够降低表面能,提高疏水性,整体增加勃姆石和基材的粘接性和相容性,使其在材料中不易流失,在提高阻燃性的同时有效延长了材料的使用寿命。

具体实施方式

30.为了使本发明的目的、技术方案和优点更加清楚,下面将结合实施例对本发明作进一步地详细描述。

31.一种阻燃母粒,按质量百分比计,包括30%-40%的双层膨胀型微胶囊、15%-25%的改性玻璃纤维和35%-55%的pet;双层膨胀型微胶囊包括次磷酸铝和微晶纤维素复合芯材,氰尿酸三聚氰胺盐内层和硅凝胶外层;改性玻璃纤维为经过kh550、kh560依次改性的超细玻璃纤维。

32.所述阻燃母粒的制备过程包括以下步骤:s1:制备双层膨胀型微胶囊1.1将次磷酸铝和微晶纤维素以质量比为(5-6)∶1的比例分散于去离子水中,在室温下加入球磨机中,转子转速为2500-3500 r/min,球磨2.5-3h后离心干燥得到复合芯材;1.2将复合芯材和氰尿酸加入无水乙醇,升温至70-80℃,搅拌1.5-2h,得到混合溶液;1.3再将三聚氰胺分散于无水乙醇中,在10 min内滴加入上述混合溶液中,反应10-13h后离心干燥得到微胶囊中间体;1.4将十二烷基苯磺酸钠加入去离子水中,加热至75-90℃用磁力搅拌器搅拌至完

全溶解,加入微胶囊中间体,在30-40℃下以2000-3000 r/min搅拌1.5-2h,得到混合乳液,1.5将体积百分比为1:(0.8-1.2)的混合乳液和无水乙醇混合均匀,一边搅拌一边逐滴加正硅酸乙酯,滴加完毕后加入氨水,将溶液ph调至9.5-10,温度保持在40-45℃,以100-200 r/min速度搅拌2.5-3.5h;1.6冷却至室温后离心过滤,将固体用无水乙醇反复清洗后真空干燥、研磨,得到所述双层膨胀型微胶囊。

33.其中,按质量百分比计,复合芯材、氰尿酸和三聚氰胺的比例为(4-5):(0.8-1.0):1。

34.s2:制备改性玻璃纤维2.1将超细玻璃纤维在丙酮溶液中清洗干燥,在80-100℃下放入0.8-1 mol/l的盐酸溶液中处理6-8 h后干燥;2.2在室温下将干燥后的超细玻璃纤维放入kh550水解液中反应2-3 h,在80-100℃下干燥后放入kh560水解液中反应2.5-3.5 h;2.3将步骤2.2得到的超细玻璃纤维在80-100℃下干燥后在乙醇溶液中超声清洗20-30 min,真空干燥1.5-2 h后得到改性玻璃纤维。

35.s3:按质量百分比计,将30%-40%的双层膨胀型微胶囊、15%-25%的改性玻璃纤维和35%-55%的pet充分混合后,加入挤出机挤出造粒,得到阻燃母粒。

36.为了充分利用所述阻燃母粒,本发明还提供了一种聚酯复合薄膜,包括a层和b层,厚度为30-50um,其中a层厚度20-35um。

37.所述聚酯复合薄膜的制备方法,包括以下步骤:步骤1:制备a层原料:将25-50份的所述阻燃母粒、60-80份的pet和2-10份的分散剂充分混合,得到a层原料;步骤2:制备b层原料;2.1将5-15份二氧化硅加入体积百分比比例为1:(15-18)的氨水和乙醇的混合溶液中,在40-55℃下用磁力搅拌器搅拌20-30 min,得到透明溶胶;2.2 将20-50份勃姆石和硅烷偶联剂加入上述溶胶中,超声搅拌30-40 min后得到混合溶液;硅烷偶联剂选自kh550、kh560、铝酸酯偶联剂中的一种或多种;2.3 将混合溶液离心后过滤,将所得固体干燥研磨成中间体粉末;2.4 将中间体粉末、10-35份氰尿酸三聚氰胺盐和1-5份分散剂加入150-400份pet中,混合后得到b层原料。

38.步骤3:将a层原料和b层原料通过共得到复合膜;步骤4:对复合膜进行双向拉伸得到聚酯复合薄膜,双向拉伸包括:4.1)纵向拉伸:预热环节:预热温度为65~78℃;拉伸环节:拉伸温度为80~90℃冷却定型环节:冷却定型温度为20~30℃;4.2)横向拉伸:预热环节:预热温度为80~105℃;拉伸环节:拉伸温度为100~130℃;

定型环节:定型温度为190~230℃;冷却环节:冷却温度为35~50℃;其中,纵向拉伸倍率为3.1~3.4,横向拉伸倍率为3.3~3.8。

39.实施例1一种阻燃母粒的制备过程包括以下步骤:s1:制备双层膨胀型微胶囊1.1将次磷酸铝和微晶纤维素以质量比为5∶1的比例分散于去离子水中,在室温下加入球磨机中,转子转速为3000 r/min,球磨3h后离心干燥得到复合芯材;1.2将复合芯材和氰尿酸加入无水乙醇,升温至70℃,搅拌2h,得到混合溶液;1.3再将三聚氰胺分散于无水乙醇中,在10 min内滴加入上述混合溶液中,反应11h后离心干燥得到微胶囊中间体;1.4将十二烷基苯磺酸钠加入去离子水中,加热至85℃用磁力搅拌器搅拌至完全溶解,加入微胶囊中间体,在35℃下以2500 r/min搅拌2h,得到混合乳液,1.5将体积百分比为1:0.8的混合乳液和无水乙醇混合均匀,一边搅拌一边逐滴加正硅酸乙酯,滴加完毕后加入氨水,将溶液ph调至10,温度保持在40℃,以150 r/min速度搅拌3h;1.6冷却至室温后离心过滤,将固体用无水乙醇反复清洗后真空干燥、研磨,得到所述双层膨胀型微胶囊。

40.复合芯材、氰尿酸和三聚氰胺的比例为4.5:1:1。

41.s2:制备改性玻璃纤维2.1将超细玻璃纤维在丙酮溶液中清洗干燥,在90℃下放入0.8 mol/l的盐酸溶液中处理8 h后干燥;2.2在室温下将干燥后的超细玻璃纤维放入kh550水解液中反应2h,在90℃下干燥后放入kh560水解液中反应3 h;2.3将步骤2.2到的超细玻璃纤维在90℃下干燥后在乙醇溶液中超声清洗25min,真空干燥2 h后得到改性玻璃纤维。

42.s3:按质量百分比计,将40%的双层膨胀型微胶囊、25%的改性玻璃纤维和35%的pet充分混合后,加入挤出机挤出造粒,得到阻燃母粒。

43.一种聚酯复合薄膜,包括a层和b层,厚度为50um,其中a层厚度35um。

44.聚酯复合薄膜的制备方法,包括以下步骤:步骤1:制备a层原料:将30份阻燃母粒、80份pet和2份分散剂充分混合,得到a层原料;步骤2:制备b层原料;2.1将15份二氧化硅加入体积百分比比例为1:15的氨水和乙醇的混合溶液中,在50℃下用磁力搅拌器搅拌25 min,得到透明溶胶;2.2将30份勃姆石和kh550加入上述溶胶中,超声搅拌30 min后得到混合溶液;2.3将混合溶液离心后过滤,将所得固体干燥研磨成中间体粉末;2.4 将中间体粉末、25份氰尿酸三聚氰胺盐和2份分散剂加入270份pet中,共混后得到b层原料。

45.步骤3:将a层原料和b层原料通过共挤得到复合膜;步骤4:对复合膜进行双向拉伸得到聚酯复合薄膜,双向拉伸包括:4.1)纵向拉伸:预热环节:预热温度为70℃;拉伸环节:拉伸温度为85℃冷却定型环节:冷却定型温度为25℃;4.2)横向拉伸:预热环节:预热温度为95℃;拉伸环节:拉伸温度为120℃;定型环节:定型温度为200℃;冷却环节:冷却温度为35℃;其中,纵向拉伸倍率为3.2,横向拉伸倍率为3.6。

46.实施例2一种阻燃母粒的制备过程包括以下步骤:s1:制备双层膨胀型微胶囊1.1将次磷酸铝和微晶纤维素以质量比为5∶1的比例分散于去离子水中,在室温下加入球磨机中,转子转速为3000 r/min,球磨3h后离心干燥得到复合芯材;1.2将复合芯材和氰尿酸加入无水乙醇,升温至70℃,搅拌2h,得到混合溶液;1.3再将三聚氰胺分散于无水乙醇中,在10 min内滴加入上述混合溶液中,反应11h后离心干燥得到微胶囊中间体;1.4将十二烷基苯磺酸钠加入去离子水中,加热至85℃用磁力搅拌器搅拌至完全溶解,加入微胶囊中间体,在35℃下以2500 r/min搅拌2h,得到混合乳液,1.5将体积百分比为1:0.8的混合乳液和无水乙醇混合均匀,一边搅拌一边逐滴加正硅酸乙酯,滴加完毕后加入氨水,将溶液ph调至10,温度保持在40℃,以150 r/min速度搅拌3h;1.6冷却至室温后离心过滤,将固体用无水乙醇反复清洗后真空干燥、研磨,得到所述双层膨胀型微胶囊。

47.复合芯材、氰尿酸和三聚氰胺的比例为4.5:1:1。

48.s2:制备改性玻璃纤维2.1将超细玻璃纤维在丙酮溶液中清洗干燥,在90℃下放入0.8 mol/l的盐酸溶液中处理8 h后干燥;2.2在室温下将干燥后的超细玻璃纤维放入kh550水解液中反应2h,在90℃下干燥后放入kh560水解液中反应3 h;2.3将步骤2.2到的超细玻璃纤维在90℃下干燥后在乙醇溶液中超声清洗25min,真空干燥2 h后得到改性玻璃纤维。

49.s3:按质量百分比计,将35%的双层膨胀型微胶囊、20%的改性玻璃纤维和45%的pet充分混合后,加入挤出机挤出造粒,得到阻燃母粒。

50.一种聚酯复合薄膜,包括a层和b层,厚度为45um,其中a层厚度30um。

51.聚酯复合薄膜的制备方法,包括以下步骤:

步骤1:制备a层原料:将40份阻燃母粒、70份pet和2份分散剂充分混合,得到a层原料;步骤2:制备b层原料;2.1将10份二氧化硅加入体积百分比比例为1:15的氨水和乙醇的混合溶液中,在50℃下用磁力搅拌器搅拌25 min,得到透明溶胶;2.2将25份勃姆石和kh550加入上述溶胶中,超声搅拌30 min后得到混合溶液;2.3将混合溶液离心后过滤,将所得固体干燥研磨成中间体粉末;2.4将中间体粉末、20份氰尿酸三聚氰胺盐和2份分散剂加入240份pet中,共混后得到b层原料。

52.步骤3:将a层原料和b层原料通过共挤得到复合膜;步骤4:对复合膜进行双向拉伸得到聚酯复合薄膜,双向拉伸包括:4.1)纵向拉伸:预热环节:预热温度为70℃;拉伸环节:拉伸温度为85℃冷却定型环节:冷却定型温度为25℃;4.2)横向拉伸:预热环节:预热温度为95℃;拉伸环节:拉伸温度为120℃;定型环节:定型温度为200℃;冷却环节:冷却温度为35℃;其中,纵向拉伸倍率为3.2,横向拉伸倍率为3.6。

53.实施例3一种阻燃母粒的制备过程包括以下步骤:s1:制备双层膨胀型微胶囊1.1将次磷酸铝和微晶纤维素以质量比为5∶1的比例分散于去离子水中,在室温下加入球磨机中,转子转速为3000 r/min,球磨3h后离心干燥得到复合芯材;1.2将复合芯材和氰尿酸加入无水乙醇,升温至70℃,搅拌2h,得到混合溶液;1.3再将三聚氰胺分散于无水乙醇中,在10 min内滴加入上述混合溶液中,反应11h后离心干燥得到微胶囊中间体;1.4将十二烷基苯磺酸钠加入去离子水中,加热至85℃用磁力搅拌器搅拌至完全溶解,加入微胶囊中间体,在35℃下以2500 r/min搅拌2h,得到混合乳液,1.5将体积百分比为1:0.8的混合乳液和无水乙醇混合均匀,一边搅拌一边逐滴加正硅酸乙酯,滴加完毕后加入氨水,将溶液ph调至10,温度保持在40℃,以150 r/min速度搅拌3h;1.6冷却至室温后离心过滤,将固体用无水乙醇反复清洗后真空干燥、研磨,得到所述双层膨胀型微胶囊。

54.复合芯材、氰尿酸和三聚氰胺的比例为4.5:1:1。

55.s2:制备改性玻璃纤维2.1将超细玻璃纤维在丙酮溶液中清洗干燥,在90℃下放入0.8 mol/l的盐酸溶液

中处理8 h后干燥;2.2在室温下将干燥后的超细玻璃纤维放入kh550水解液中反应2h,在90℃下干燥后放入kh560水解液中反应3 h;2.3将步骤2.2到的超细玻璃纤维在90℃下干燥后在乙醇溶液中超声清洗25min,真空干燥2 h后得到改性玻璃纤维。

56.s3:按质量百分比计,将30%的双层膨胀型微胶囊、15%的改性玻璃纤维和55%的pet充分混合后,加入挤出机挤出造粒,得到阻燃母粒。

57.一种聚酯复合薄膜,包括a层和b层,厚度为40um,其中a层厚度25um。

58.聚酯复合薄膜的制备方法,包括以下步骤:步骤1:制备a层原料:将50份阻燃母粒、60份pet和2份分散剂充分混合,得到a层原料;步骤2:制备b层原料;2.1将5份二氧化硅加入体积百分比比例为1:15的氨水和乙醇的混合溶液中,在50℃下用磁力搅拌器搅拌25 min,得到透明溶胶;2.2将20份勃姆石和kh550加入上述溶胶中,超声搅拌30 min后得到混合溶液;2.3将混合溶液离心后过滤,将所得固体干燥研磨成中间体粉末;2.4将中间体粉末、15份氰尿酸三聚氰胺盐和2份分散剂加入210份pet中,共混后得到b层原料。

59.步骤3:将a层原料和b层原料通过共挤得到复合膜;步骤4:对复合膜进行双向拉伸得到聚酯复合薄膜,双向拉伸包括:4.1)纵向拉伸:预热环节:预热温度为70℃;拉伸环节:拉伸温度为85℃冷却定型环节:冷却定型温度为25℃;4.2)横向拉伸:预热环节:预热温度为95℃;拉伸环节:拉伸温度为120℃;定型环节:定型温度为200℃;冷却环节:冷却温度为35℃;其中,纵向拉伸倍率为3.2,横向拉伸倍率为3.6。

60.对比例1一种阻燃母粒的制备过程包括以下步骤:s1:制备双层膨胀型微胶囊1.1将次磷酸铝和微晶纤维素以质量比为5∶1的比例分散于去离子水中,在室温下加入球磨机中,转子转速为3000 r/min,球磨3h后离心干燥得到复合芯材;1.2将复合芯材和氰尿酸加入无水乙醇,升温至70℃,搅拌2h,得到混合溶液;1.3再将三聚氰胺分散于无水乙醇中,在10 min内滴加入上述混合溶液中,反应11h后离心干燥得到微胶囊中间体;1.4将十二烷基苯磺酸钠加入去离子水中,加热至85℃用磁力搅拌器搅拌至完全

溶解,加入微胶囊中间体,在35℃下以2500 r/min搅拌2h,得到混合乳液,1.5将体积百分比为1:0.8的混合乳液和无水乙醇混合均匀,一边搅拌一边逐滴加正硅酸乙酯,滴加完毕后加入氨水,将溶液ph调至10,温度保持在40℃,以150 r/min速度搅拌3h;1.6冷却至室温后离心过滤,将固体用无水乙醇反复清洗后真空干燥、研磨,得到所述双层膨胀型微胶囊。

61.复合芯材、氰尿酸和三聚氰胺的比例为4.5:1:1。

62.s2:制备改性玻璃纤维2.1将超细玻璃纤维在丙酮溶液中清洗干燥,在90℃下放入0.8 mol/l的盐酸溶液中处理8 h后干燥;2.2在室温下将干燥后的超细玻璃纤维放入kh550水解液中反应2h,在90℃下干燥后放入kh560水解液中反应3 h;2.3将步骤2.2到的超细玻璃纤维在90℃下干燥后在乙醇溶液中超声清洗25min,真空干燥2 h后得到改性玻璃纤维。

63.s3:按质量百分比计,将20%的双层膨胀型微胶囊、10%的改性玻璃纤维和70%的pet充分混合后,加入挤出机挤出造粒,得到阻燃母粒。

64.一种聚酯复合薄膜,包括a层和b层,厚度为45um,其中a层厚度30um。

65.聚酯复合薄膜的制备方法,包括以下步骤:步骤1:制备a层原料:将20份阻燃母粒、70份pet和2份分散剂充分混合,得到a层原料;步骤2:制备b层原料;2.1将10份二氧化硅加入体积百分比比例为1:15的氨水和乙醇的混合溶液中,在50℃下用磁力搅拌器搅拌25 min,得到透明溶胶;2.2将10份勃姆石和kh550加入上述溶胶中,超声搅拌30 min后得到混合溶液;2.3将混合溶液离心后过滤,将所得固体干燥研磨成中间体粉末;2.4将中间体粉末、10份氰尿酸三聚氰胺盐和2份分散剂加入240份pet中,共混后得到b层原料。

66.步骤3:将a层原料和b层原料通过共挤得到复合膜;步骤4:对复合膜进行双向拉伸得到聚酯复合薄膜,双向拉伸包括:4.1)纵向拉伸:预热环节:预热温度为70℃;拉伸环节:拉伸温度为85℃冷却定型环节:冷却定型温度为25℃;4.2)横向拉伸:预热环节:预热温度为95℃;拉伸环节:拉伸温度为120℃;定型环节:定型温度为200℃;冷却环节:冷却温度为35℃;其中,纵向拉伸倍率为3.2,横向拉伸倍率为3.6。

67.对比例2一种阻燃母粒的制备过程包括以下步骤:s1:制备改性玻璃纤维1.1将超细玻璃纤维在丙酮溶液中清洗干燥,在90℃下放入0.8 mol/l的盐酸溶液中处理8 h后干燥;1.2在室温下将干燥后的超细玻璃纤维放入kh550水解液中反应2h,在90℃下干燥后放入kh560水解液中反应3 h;1.3将步骤2.2到的超细玻璃纤维在90℃下干燥后在乙醇溶液中超声清洗25min,真空干燥2 h后得到改性玻璃纤维。

68.s2:按质量百分比计,将20%的改性玻璃纤维和80%的pet充分混合后,加入挤出机挤出造粒,得到阻燃母粒。

69.一种聚酯复合薄膜,包括a层和b层,厚度为45um,其中a层厚度30um。

70.聚酯复合薄膜的制备方法,包括以下步骤:步骤1:制备a层原料:将40份阻燃母粒、70份pet和2份分散剂充分混合,得到a层原料;步骤2:制备b层原料;2.1将10份二氧化硅加入体积百分比比例为1:15的氨水和乙醇的混合溶液中,在50℃下用磁力搅拌器搅拌25 min,得到透明溶胶;2.2将25份勃姆石和kh550加入上述溶胶中,超声搅拌30 min后得到混合溶液;2.3将混合溶液离心后过滤,将所得固体干燥研磨成中间体粉末;2.4将中间体粉末、20份氰尿酸三聚氰胺盐和2份分散剂加入240份pet中,共混后得到b层原料。

71.步骤3:将a层原料和b层原料通过共挤得到复合膜;步骤4:对复合膜进行双向拉伸得到聚酯复合薄膜,双向拉伸包括:4.1)纵向拉伸:预热环节:预热温度为70℃;拉伸环节:拉伸温度为85℃冷却定型环节:冷却定型温度为25℃;4.2)横向拉伸:预热环节:预热温度为95℃;拉伸环节:拉伸温度为120℃;定型环节:定型温度为200℃;冷却环节:冷却温度为35℃;其中,纵向拉伸倍率为3.2,横向拉伸倍率为3.6。

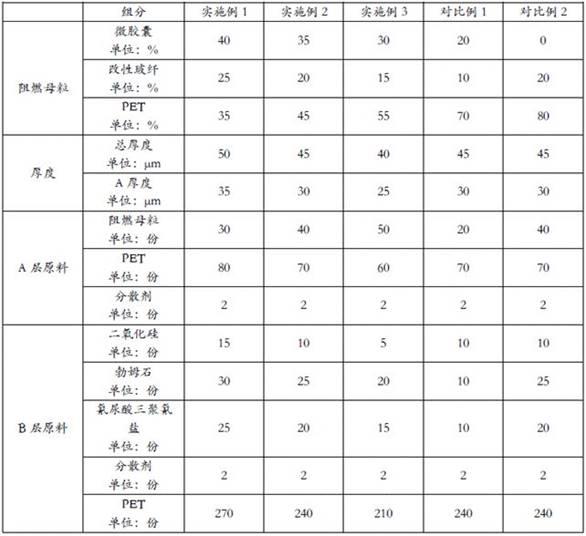

72.本发明实施例1-3和对比例1-2各组分见表1:表1

性能测定调节火焰高度20mm,第一次施加火焰时间3s,退火并记录有焰燃烧时间t1,第二次施加火焰时间3s,退火并记录有焰燃烧时间t2和无焰燃烧时间t3 ,并记录是否燃烧超过125mm标线和是否有滴落物引燃下面的脱脂棉。

73.实施例1-3与对比例1-2的性能测试结果见表2:表2从本表性能测试的结果可以看出,实施例2中阻燃母粒中微胶囊与改性玻璃纤维的的配比、阻燃母粒在a层中的添加量、以及b层中二氧化硅、勃姆石、氰尿酸三聚氰盐的组

成比例都更为合理,因此实施例2的结果优于实施例1和实施例3。同时,从实施例与对比例1的结果可以看出,对比例1的阻燃母粒中微胶囊与改性玻璃纤维的配比低于本发明提供的最低范围,加之a层中阻燃母粒的添加总量亦过低,导致材料的阻燃性能受到较大的负面影响。由此可见,本发明通过制备一种独特的双层膨胀型微胶囊和改性玻璃纤维,并将它们配入阻燃母粒中,不仅得到了阻燃性能优异的阻燃母粒,还整体提高了含有该阻燃母粒的复合材料的燃烧性能和疏水性能,延长了材料的使用寿命。从本发明实施例与对比例2的结果可以看出,对比例2在阻燃母粒的制备过程中不加入微胶囊,导致对比例2制备的材料的阻燃性能受到严重影响,其性能甚至劣于对比例1,从另一角度也证明本发明所制备的双层膨胀型微胶囊的优异性,及其对提高复合材料阻燃性能的显著贡献。

74.以上介绍了本发明的较佳实施方式,旨在使得本发明的精神更加清楚和便于理解,并不是为了限制本发明,凡在本发明的精神和原则之内,所做的修改、替换、改进,均应包含在本发明所附的权利要求概括的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。