1.本发明涉及在电子设备等中使用的散热构件、和用于形成散热构件的树脂组合物。

背景技术:

2.在电子设备中,被集成了的电子部件产生热,成为故障的原因,因此有时设置用于将从电子部件产生的热散出到设备外部的散热构件。散热构件例如配置在电子部件与壳体、散热件(heat sink)等之间。散热构件一般是在树脂、弹性体中混配了导热性填料的物质。例如,在专利文献1中公开了在有机聚硅氧烷中混配了作为导热性填料的平均粒径彼此不同的多种氧化铝的导热性有机硅润滑脂组合物。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2012-7057号公报

技术实现要素:

6.发明所要解决的课题

7.近年来,随着电子设备的小型化和高性能化,要求使随着驱动而产生的热高效率地扩散的技术。因此,近年来,研究了散热构件使用导热性高、并且具有绝缘性的金刚石粒子作为导热性填料。工业上使用的金刚石粒子一般为通过高温高压法等而制造的合成金刚石,但混配了合成金刚石的树脂组合物有时发生绝缘性降低、此外导热性未充分提高等不良状况。

8.因此,本发明的课题是在含有金刚石粒子的树脂组合物中,不使绝缘性降低,使导热性高。

9.用于解决课题的手段

10.本发明人等对在使树脂组合物含有金刚石粒子时,绝缘性恶化,此外导热性未充分提高的主要原因进行了研究,结果查明了金刚石内部所含的特定的金属杂质是主要原因。即可知,通过高温高压法等而制造的合成金刚石粒子在内部不可避免地含有微少量的在催化剂等中被使用的金属的杂质,该微少量的金属使金刚石粒子本身的绝缘性和导热性恶化,或出去到外部而使树脂组合物的绝缘性降低。进一步,查明了如果不可避免地被混入到金刚石粒子内部的金属杂质变少则金刚石粒子硬度变高,在与树脂成分的混合时等破损、磨损等,从而导热性下降,或出去到外部的金属杂质量增加,成为使绝缘性降低的主要原因。

11.本发明人等基于以上认识,发现通过使用特定的金属种类的杂质量为规定的范围内的金刚石粒子可以解决上述课题,从而完成了以下本发明。即,本发明提供以下[1]~[11]。

[0012]

[1]一种树脂组合物,其含有树脂成分、和金刚石粒子,

[0013]

上述金刚石粒子中的由铁、镍、钴、和铬构成的金属含量的合计为5ppm以上且300ppm以下。

[0014]

[2]根据上述[1]所述的树脂组合物,上述金刚石粒子中的铁的含量为5ppm以上且200ppm以下。

[0015]

[3]根据上述[1]或[2]所述的树脂组合物,上述金刚石粒子中的镍的含量为1ppm以上且40ppm以下。

[0016]

[4]根据上述[1]~[3]中任一项所述的树脂组合物,上述金刚石粒子的一次粒子的平均粒径为0.1μm以上。

[0017]

[5]根据上述[1]~[4]中任一项所述的树脂组合物,上述金刚石粒子的填充率为30体积%以上且90体积%以下。

[0018]

[6]根据上述[1]~[5]中任一项所述的树脂组合物,上述树脂成分为选自环氧树脂、有机硅树脂、丙烯酸系树脂、聚丁二烯橡胶、和聚酯树脂中的至少1种。

[0019]

[7]根据上述[1]~[6]中任一项所述的树脂组合物,上述树脂组合物进一步包含其它导热填料。

[0020]

[8]根据上述[7]所述的树脂组合物,作为上述其它导热填料,包含选自碳化物、氮化物、氧化物、氢氧化物、和除金刚石以外的碳系材料中的至少1种。

[0021]

[9]根据上述[8]或[9]所述的树脂组合物,上述其它导热填料的一次粒子的平均粒径为0.1μm以上且200μm以下。

[0022]

[10]一种散热构件,其是利用上述[1]~[9]中任一项所述的树脂组合物形成的。

[0023]

[11]一种电子设备,其具备上述[10]所述的散热构件。

[0024]

发明的效果

[0025]

根据本发明,在含有金刚石粒子的树脂组合物中,可以不使绝缘性降低,使导热性良好。

具体实施方式

[0026]

以下,使用实施方式对本发明进行说明。

[0027]

[树脂组合物]

[0028]

本发明的树脂组合物含有树脂成分、和金刚石粒子。本发明的树脂组合物通过含有导热率和体积电阻率高的金刚石粒子作为导热性填料,从而可以使绝缘性和散热性良好。

[0029]

(金刚石粒子)

[0030]

在本发明中,树脂组合物所含有的金刚石粒子中的由铁、镍、钴、和铬构成的金属含量的合计为5ppm以上且300ppm以下。工业上被使用的金刚石粒子一般为使用金属催化剂而合成的合成金刚石。金刚石的合成所使用的金属催化剂的残渣如果混入到金刚石粒子内部,则成为使金刚石粒子本身的绝缘性和导热性降低的主要原因,或通过破碎、磨损等而出来到外部而成为使树脂组合物的绝缘性降低的主要原因。另一方面,合成金刚石的合成所使用的金属催化剂在实用上为铁、镍、钴、和铬中的任意者。因此,如果金刚石粒子中的这些金属含量的合计高于300ppm,则也可能通过金属催化剂残渣,使含有金刚石粒子的树脂组合物的导热性降低,进一步使绝缘性降低。

[0031]

此外,如果金刚石粒子的金属含量的合计少于5ppm而纯度变高,则金刚石的硬度过高而在与树脂成分的混合中等易于破碎或磨损,因此可能导热性下降,或金属杂质出来到外部而绝缘性下降。

[0032]

上述金属含量的合计优选为300ppm以下,更优选为150ppm以下,进一步优选为80ppm以下。如果使金刚石粒子所含有的金属量为150ppm以下,则易于使树脂组合物的绝缘性和导热性更加提高。此外,上述金属含量的合计优选为5ppm以上,更优选为10ppm以上,进一步优选为15ppm以上。如果为15ppm以上,则金刚石粒子不易破碎或磨损,易于使导热性和绝缘性提高。一般而言,作为减少金刚石粒子中的杂质的方法,可以通过减少在金刚石合成时投入的杂质量,使用金刚石制造时的晶种而花时间进行合成来减少。此外,作为增加金刚石粒子中的杂质的方法,可以通过增加在金刚石合成时投入的杂质量,不使用晶种而以短时间进行合成来增加。此外,在想要为上述范围的情况下通过准备杂质量不同的金刚石,以成为规定的杂质的方式调整混配,从而可以使导热率和绝缘性提高。

[0033]

此外,金刚石粒子中的铁的含量优选为5ppm以上且200ppm以下。上述金属之中的铁对绝缘性和导热性的影响比较大,通过使铁的含量为上述范围内,从而可以更加使绝缘性和导热性良好。从这些观点考虑,铁的含量更优选为7ppm以上,此外,更优选为100ppm以下,进一步优选为50ppm以下。

[0034]

此外,金刚石粒子中的镍的含量优选为1ppm以上且40ppm以下。通过使镍的含量为上述范围内,从而易于使绝缘性和导热性良好。从这些观点考虑,镍的含量更优选为2ppm以上,进一步优选为3.5ppm以上,此外,更优选为30ppm以下,进一步优选为25ppm以下。

[0035]

需要说明的是,各金属种类的含量例如可以通过icp分析来测定。具体而言,如在后述实施例中详述地那样,将金刚石粒子在900℃下加热48小时而烧烬,将残渣用150℃的硝酸、盐酸混合液进一步分解,接着,对该分解物实施采用icp分析的定量分析,求出各金属种类的含量。此外,求出的上述4种金属含量的合计成为金属含量的合计。需要说明的是,各金属种类的含量和含量的合计由金刚石粒子重量基准的ppm表示。需要说明的是,在金刚石粒子中只要含有1种以上金属即可,不需要含有上述4种全部。

[0036]

在测定各金属种类的含量时,只要树脂组合物所含有的金刚石粒子从树脂组合物分离,如上述那样在900℃下加热即可,此时,例如,只要使树脂成分溶解于溶剂,然后,通过离心分离等而使金刚石粒子从树脂成分等分离即可。

[0037]

此外,在进一步含有除金刚石粒子以外的导热性填料(其它导热性填料)的情况下,例如,只要将导热性填料整体从树脂组合物分离,将分离出的导热性填料整体如上述那样在900℃下加热即可。这里,除金刚石粒子以外的导热性填料一般在上述加热时不分解,另一方面,金刚石粒子分解而被烧烬,因此通过从分离出的导热性填料整体的重量减去在上述加热后残留的导热性填料的重量从而可求出金刚石粒子的重量。此外,加热后的除导热性填料以外的残渣实质上为来源于金刚石粒子的成分,因此通过对该残渣成分实施icp分析,从而可以定量分析金刚石粒子中的各金属种类。进而,通过其分析结果、和金刚石粒子的重量而可求出金刚石粒子中的各金属的含量(重量ppm)。

[0038]

金刚石粒子如上所述,典型地为合成金刚石。金刚石粒子可以通过爆轰法来合成,也可以通过高温高压法来合成。通过爆轰法,可以合成具有一次粒子的平均粒径成为数nm~数十nm水平的纳米粒径的金刚石粒子(纳米金刚石粒子)。另一方面,对于高温高压法,可

获得具有μm水平的一次粒子的粒径的金刚石粒子。从获得具有充分的粒径的金刚石粒子的观点考虑,金刚石粒子优选通过高温高压法来合成。金刚石粒子通过高温高压法来合成,从而不凝集,如后述那样,可获得不是纳米金刚石粒子的、一次粒子的平均粒径大的金刚石粒子。

[0039]

对于高温高压法,在实用上可以将石墨等碳原料在选自铁、镍、钴、和铬中的至少1种金属催化剂存在下,在高温高压下结晶化而合成。那样合成出的金刚石一般成为球状。此外,通过将在高温高压下结晶化而合成出的金刚石根据需要适当破碎等从而制成破碎形状的金刚石粒子为好。通过高温高压法而合成出的金刚石粒子根据需要可进行酸洗涤等洗涤处理、或使用了氢气的还原处理等。

[0040]

在本发明中,例如通过适当调整在金刚石合成时使用的金属催化剂的量,从而可以将金刚石粒子所含有的金属含量的合计调整为上述范围内。此外,作为金刚石粒子,也可以使用市售品。具体而言,可举出

トーメイダイヤ

社制的“tms”、“cmm”、

エレメントシックス

社制的“mda”、“pda”、

イルジン

社制的“impm”、“imd”、

ハイペリオン

社制的“mbg”、“gmm”等各系列。

[0041]

金刚石粒子的一次粒子的平均粒径优选为0.1μm以上。通过为0.1μm以上,从而易于使树脂组合物的导热性高。此外,在树脂成分为液状成分的情况下,可以防止树脂组合物增稠,成为低粘度。因此,易于使涂覆性、成型性等良好。金刚石粒子的平均粒径从这些观点考虑更优选为0.5μm以上,进一步优选为1μm以上。金刚石粒子如上所述通过高温高压法来合成,从而可以不凝集而为一次粒子大的平均粒径。

[0042]

此外,金刚石粒子的一次粒子的平均粒径优选为200μm以下。通过为200μm以下,从而能够使其适当分散于树脂组合物,使金刚石粒子以高填充率含有。从这些观点考虑,金刚石粒子的一次粒子的平均粒径更优选为150μm以下,进一步优选为100μm以下。

[0043]

需要说明的是,一次粒子的平均粒径为将以体积基准计的粒径进行平均而得的平均粒径,例如,可以使用堀场制作所社制“激光衍射式粒度分布测定装置”来测定。关于一次粒子的平均粒径的算出方法,只要将累积体积为50%时的粒径(d50)设为平均粒径即可。

[0044]

金刚石粒子的球形度例如为0.5以上,优选为0.55以上,进一步优选为0.6以上。球形度为越接近于1则表示越接近于球形的指标,通过使球形度高,从而易于使金刚石粒子分散于树脂成分,进一步填充率也易于提高。球形度的上限没有特别限定,为1。

[0045]

需要说明的是,各填料的球形度可以确认各填料的电子显微镜照片,对所得的图像中的300个粒子,算出(与粒子的投影面积相等的圆的直径/与粒子的投影像外接的最小圆的直径),通过其平均值而求出。

[0046]

金刚石粒子的具体的形状没有特别限定,例如,可以为球状,也可以为破碎形状,也可以为其它形状。所谓球状,是指球形或与球形近似的形状,在本说明书中,将球形度为0.8以上的形状设为球状。此外,所谓破碎形状,是指通过破碎而被微细化了的形状,一般具有棱角形状。破碎形状例如具有0.5以上且小于0.8的球形度,优选具有0.55以上且小于0.8的球形度,更优选具有0.6以上且小于0.8的球形度。金刚石粒子通过为球状或破碎形状从而易于提高金刚石粒子的填充率,其中通过为球状从而更易于提高填充率。

[0047]

在本发明中,树脂组合物所含有的金刚石粒子优选包含一次粒子的平均粒径彼此不同的2种以上金刚石。如果使用平均粒径不同的2种以上金刚石,则平均粒径小的一方的

金刚石粒子进入到平均粒径大的一方的金刚石粒子之间,使金刚石粒子适当分散于树脂成分,同时易于提高金刚石的填充率。需要说明的是,关于树脂组合物,在金刚石粒子的粒度分布中,出现2个以上峰时,可以判断为包含平均粒径不同的2种以上金刚石。对于后述其它导热性填料等也同样。

[0048]

在包含一次粒子的平均粒径不同的2种以上金刚石粒子的情况下,金刚石粒子优选为一次粒子的平均粒径为10μm以上且200μm以下的金刚石粒子(以下,也称为“大粒径金刚石”)、与一次粒子的平均粒径为0.1μm以上且小于10μm的金刚石粒子(以下,也称为“小粒径金刚石”)的混合物。

[0049]

这样,通过使用大粒径金刚石、和小粒径金刚石两者,从而使金刚石粒子适当分散于树脂成分,同时提高金刚石的填充率,易于使导热率高。

[0050]

在金刚石粒子含有小粒径金刚石和大粒径金刚石两者的情况下,大粒径金刚石相对于小粒径金刚石的体积比(大粒径/小粒径)例如为0.1以上且10以下,优选为0.25以上且8以下,更优选为0.5以上且5以下。

[0051]

大粒径金刚石的一次粒子的平均粒径更优选为15μm以上且200μm以下,进一步优选为18μm以上且150μm以下,更进一步优选为20μm以上且100μm以下。

[0052]

大粒径金刚石的形状可以为任何形状,但优选上述破碎状或球状。

[0053]

小粒径金刚石的一次粒子的平均粒径更优选为0.2μm以上且8μm以下,进一步优选为0.5μm以上且7μm以下,更进一步优选为1μm以上且7μm以下。小粒径金刚石的形状可以为任何形状,但优选为破碎状。破碎状的小粒径金刚石可以通过将合成金刚石破碎来容易地制造。

[0054]

此外,在包含一次粒子的平均粒径不同的2种以上金刚石的情况下,金刚石粒子不需要包含小粒径金刚石和大粒径金刚石两者,例如,也可以仅为小粒径金刚石。同样地,金刚石粒子也可以仅为大粒径金刚石。

[0055]

在本发明中,金刚石粒子的填充率优选为30体积%以上且90体积%以下,更优选为40体积%以上且87体积%以下,进一步优选为45体积%以上且85体积%以下。在本发明中,通过使金刚石粒子的填充率为这些下限值以上,从而易于使导热率高。此外,通过为上限值以下,从而可以使金刚石粒子在树脂组合物中适当分散。

[0056]

在单独使用金刚石粒子作为导热填料的情况下(即,不使用除金刚石粒子以外的导热填料的情况下),为了使导热率高,使金刚石粒子的填充率高为好。因此,在单独使用金刚石粒子作为导热填料的情况下,金刚石粒子的填充率优选为50体积%以上且90体积%以下,更优选为55体积%以上且85体积%以下,进一步优选为60体积%以上且80体积%以下。

[0057]

需要说明的是,在本说明书中所谓“填充率”,是指相对于树脂组合物的总体积的、体积%,例如,金刚石粒子的填充率是指相对于树脂组合物的总体积的、金刚石粒子所占的体积%。各成分的体积可以通过各成分的重量、和比重来算出。

[0058]

在本发明中使用的金刚石粒子可以进行表面处理。金刚石粒子通过进行表面处理,从而易于与树脂融合,易于使大量金刚石粒子均匀分散在树脂成分中。此外,由于不需要在树脂组合物中混配硅烷化合物等用于使金刚石粒子分散的化合物,因此可以在抑制树脂组合物的粘度、触变性、润湿性、导热率等降低的同时,使金刚石粒子分散。

[0059]

金刚石粒子通过硅烷化合物、有机钛化合物、有机铝化合物、磷酸化合物等表面处

理剂等进行表面处理为好,优选通过硅烷化合物进行表面处理。作为表面处理所使用的硅烷化合物,没有特别限制,可举出例如,烷氧基硅烷类、氯硅烷类,优选烷氧基硅烷类。

[0060]

表面处理剂向金刚石粒子的附着量相对于金刚石粒子,例如为0.01质量%以上且3质量%以下,优选为0.02质量%以上且2.5质量%以下。

[0061]

使用硅烷化合物进行表面处理的方法没有特别限制,只要通过公知的方法进行即可,可以使用例如,湿式处理法、干式处理法、事前处理法。

[0062]

对于湿式处理法,例如,通过在分散或溶解了硅烷化合物的溶液中,加入金刚石粒子进行混合,然后,进行加热处理,从而使硅烷化合物结合或附着于金刚石粒子的表面为好。

[0063]

干式处理法是不使用溶液而进行表面处理的方法,具体而言,是通过在金刚石粒子中混合硅烷化合物并用混合机等进行搅拌,然后,进行加热处理,从而使硅烷化合物结合或附着于金刚石粒子的表面的方法。

[0064]

此外,事前处理法是在分散或溶解了硅烷化合物的溶液中,除了金刚石粒子以外,还添加水进行混合,通过被添加了的水而使硅烷化合物反应,使硅烷化合物结合或附着于金刚石粒子的表面,然后,进行洗涤、干燥等而进行的方法。

[0065]

需要说明的是,在使用2种以上金刚石粒子的情况下,可以全部金刚石粒子进行表面处理,也可以仅一部分金刚石粒子进行表面处理,但优选全部金刚石粒子进行表面处理。在2种以上金刚石粒子进行表面处理的情况下,该2种以上金刚石粒子可以被混合而同时进行表面处理,但也可以分别进行表面处理。

[0066]

(树脂成分)

[0067]

树脂成分为保持金刚石粒子、金刚石粒子和后述其它导热性填料的成分。作为树脂成分,可以为固化性树脂,也可以为热塑性树脂等非固化性的树脂成分。此外,也可以为弹性体树脂。作为固化性树脂,可以为湿气固化性、热固性、光固化性中的任一者,但优选热固性。作为树脂成分,可以为液状成分,也可以为固体状。液状成分的树脂成分可以为通过固化而成为固体的成分,也可以为非固化性,在散热构件中直接为液状。需要说明的是,所谓液状成分,是在室温(25℃)并且常压(1气压)下为液状的成分。

[0068]

在固化性树脂的情况下,树脂成分可以为一液固化型、二液固化型中的任一者,但优选为二液固化型。对于二液固化型,将包含主剂的1液、与包含固化剂的2液混合,调制树脂组合物为好。二液固化型通过将1液与2液混合,从而在室温下固化为好。需要说明的是,在二液固化型的情况下,金刚石粒子可以被混配于1液和2液的一者,也可以被混配于两者,但优选被混配于两者。后述其它导热性填料也同样。

[0069]

作为树脂成分的具体例,可举出有机硅树脂、环氧树脂、丙烯酸系树脂、氨基甲酸酯树脂、酚树脂、不饱和聚酯树脂、聚酰亚胺树脂、聚丙烯树脂、聚乙烯树脂、聚(1-)丁烯树脂、和聚戊烯树脂等聚烯烃树脂、聚对苯二甲酸乙二醇酯等聚酯树脂、聚苯乙烯树脂、丙烯腈-丁二烯-苯乙烯(abs)树脂、乙烯乙酸乙烯酯共聚物(eva)、聚酰胺树脂、聚氯乙烯树脂(pvc)等。

[0070]

此外,树脂成分也可以为弹性体树脂,具体而言,可举出丙烯腈丁二烯橡胶、乙烯-丙烯-二烯橡胶、乙烯-丙烯橡胶、天然橡胶、聚丁二烯橡胶、聚异戊二烯橡胶、聚酯系热塑性弹性体、聚氨酯系热塑性弹性体、苯乙烯系热塑性弹性体等。弹性体树脂可以为液状,也可

以为固体状。

[0071]

树脂成分可以单独使用1种,也可以并用2种以上。

[0072]

在上述中,树脂成分优选为选自有机硅树脂、环氧树脂、丙烯酸系树脂、聚丁二烯橡胶、和聚酯树脂中的至少1种,更优选为选自有机硅树脂、环氧树脂中的至少1种,进一步优选为有机硅树脂。

[0073]

作为有机硅树脂的具体例,可举出固化型有机硅树脂。作为固化型有机硅树脂,可以为缩合固化型有机硅树脂、加成反应固化型有机硅树脂中的任一者,但优选为加成反应固化型有机硅树脂。

[0074]

加成反应固化型有机硅树脂优选由成为主剂的有机硅化合物、和使主剂固化的固化剂构成。作为主剂而使用的有机硅化合物优选为具有烯基的有机聚硅氧烷,具体而言,可举出乙烯基两末端聚二甲基硅氧烷、乙烯基两末端聚苯基甲基硅氧烷、乙烯基两末端二甲基硅氧烷-二苯基硅氧烷共聚物、乙烯基两末端二甲基硅氧烷-苯基甲基硅氧烷共聚物、乙烯基两末端二甲基硅氧烷-二乙基硅氧烷共聚物等乙烯基两末端有机聚硅氧烷。

[0075]

作为主剂而使用的有机硅化合物在25℃下的粘度优选为5mpa

·

s以上且1000mpa

·

s以下,更优选为30mpa

·

s以上且700mpa

·

s以下,进一步优选为100mpa

·

s以上且600mpa

·

s以下。

[0076]

需要说明的是,有机硅化合物和后述固化剂的粘度用粘度计(brookfield旋转粘度计dv-e)使用转子no.14的旋转件,以旋转速度5rpm、测定温度25℃测定为好。

[0077]

作为加成反应固化型有机硅树脂所使用的固化剂,只要可以将上述作为主剂的有机硅化合物固化,就没有特别限定,但优选为作为具有2个以上氢硅烷基(sih)的有机聚硅氧烷的、有机含氢聚硅氧烷。氢硅烷基相对于有机硅化合物的乙烯基的比(摩尔比)优选为0.3以上且5以下,更优选为0.4以上且4以下,进一步优选为0.6以上且4以下。对于使用了金刚石粒子的树脂组合物,有时起因于金刚石粒子而主剂与固化剂的反应不进行,但如果摩尔比为0.6以上,则反应充分进行,能够获得被充分固化了的散热构件。

[0078]

作为有机含氢聚硅氧烷,可举出甲基氢硅氧烷-二甲基硅氧烷共聚物、聚甲基氢硅氧烷、聚乙基氢硅氧烷、甲基氢硅氧烷-苯基甲基硅氧烷共聚物等。它们可以在末端含有氢硅烷基,但也可以不含有。

[0079]

固化剂在25℃下的粘度优选为5mpa

·

s以上且1000mpa

·

s以下,更优选为30mpa

·

s以上且700mpa

·

s以下,进一步优选为100mpa

·

s以上且600mpa

·

s以下。

[0080]

如果使上述主剂、固化剂的粘度范围为上述范围内,则可以使树脂组合物的粘度为规定范围内,在使树脂组合物的涂覆性良好的同时,在涂覆后保持为一定的形状,因此可以在电子部件等上容易地配置。此外,易于在使金刚石粒子等导热性填料适当分散的基础上大量混配。

[0081]

在使用加成反应固化型有机硅树脂作为树脂成分的情况下,在树脂组合物中通常混配固化催化剂。作为固化催化剂,可举出铂系催化剂、钯系催化剂、铑系催化剂等。固化催化剂为用于使成为有机硅树脂的原料的有机硅化合物和固化剂固化的催化剂。固化催化剂的混配量相对于有机硅化合物和固化剂的合计质量,通常为0.1~200ppm,优选为0.5~100ppm。在为二液固化型的情况下,固化催化剂优选被混配于包含主剂的1液,但也可以被包含于含有固化剂的2液。

[0082]

在使用加成反应固化型有机硅树脂的情况下,树脂组合物优选为二液固化型,优选为通过将包含主剂的1液、与包含固化剂的2液进行混合而固化的物质。

[0083]

此外,作为有机硅树脂,例如,也可以为硅油。作为硅油,可举出甲基苯基硅油、二甲基硅油、改性硅油等。硅油例如25℃下的粘度优选为5mpa

·

s以上且1000mpa

·

s以下,更优选为30mpa

·

s以上且700mpa

·

s以下,进一步优选为50mpa

·

s以上且600mpa

·

s以下。

[0084]

硅油是在混配时在室温并且常压下为液状,并且在使用时也为液状或凝胶状的成分。即,硅油是不会通过固化剂等而被固化,此外,即使被固化,在固化后也成为液状或凝胶状的实质上非固化性的物质。因此,硅油如果作为树脂成分而单独、或以较高的混配比例使用,则可以使由树脂组合物形成的散热构件为糊状。

[0085]

作为用作树脂成分的环氧树脂,使用具有至少1个、优选2个以上环氧基的环氧化合物为好。环氧化合物为固化性树脂,此外,通常为热固性树脂。

[0086]

作为环氧化合物,可举出例如双酚型、酚醛清漆型、萘型、三酚链烷型、联苯型、环状脂肪族型、它们的卤化物、它们的氢化物等。

[0087]

此外,作为环氧树脂,可以单独使用环氧化合物,但环氧树脂可使用以上述环氧化合物作为主剂,进一步加入了固化剂的物质。作为固化剂,可使用加聚型或催化剂型的物质。作为加聚型的固化剂,可举出例如,多胺系固化剂、酸酐系固化剂、多酚系固化剂、聚硫醇、双氰胺等。此外,作为上述催化剂型的固化剂,可例示例如,叔胺、咪唑类、路易斯酸配位化合物等。其可以单独使用1种,也可以并用2种以上。

[0088]

此外,在使用环氧树脂的情况下,树脂组合物优选为二液固化型,优选为通过将包含主剂的1液、与包含固化剂的2液进行混合而固化的物质。

[0089]

作为用作树脂成分的丙烯酸系树脂,可使用例如具有光固化性的物质。作为丙烯酸系树脂,只要是通过被固化从而构成丙烯酸系聚合物的成分即可,可举出例如,(甲基)丙烯酸烷基酯、(甲基)丙烯酸羟基烷基酯等(甲基)丙烯酸酯、(甲基)丙烯酸、(甲基)丙烯酰胺类、氨基甲酸酯(甲基)丙烯酸酯等各种丙烯酸系化合物。此外,也可以包含能够与上述丙烯酸系化合物共聚的乙烯基单体等。

[0090]

树脂成分的体积比例相对于树脂组合物总量,优选为8体积%以上且50体积%以下,更优选为10体积%以上且40体积%以下,进一步优选为15体积%以上且35体积%以下。如果树脂成分的体积比例为这些下限值以上,则可以将被分散于树脂成分的金刚石粒子等导热性填料通过树脂成分而保持,树脂组合物可以维持一定的形状。此外,通过为这些上限值以下,从而可以将金刚石粒子等导热性填料一定量以上混配于树脂组合物。

[0091]

(其它导热性填料)

[0092]

本发明的树脂组合物可以进一步含有除金刚石粒子以外的导热性填料(以下,也称为“其它导热性填料”)作为导热性填料。通过含有其它导热性填料,从而使导热性填料整体的填充率提高,提高导热率,使散热性提高。

[0093]

作为其它导热性填料,从绝缘性的观点考虑,使用电导率低的材料,可举出例如,碳化物、氮化物、氧化物、氢氧化物、除金刚石以外的碳系材料等。

[0094]

作为碳化物,可举出例如,碳化硅、碳化硼、碳化铝、碳化钛、碳化钨等。作为氮化物,可举出例如,氮化硅、氮化硼、氮化铝、氮化镓、氮化铬、氮化钨、氮化镁、氮化钼、氮化锂等。作为氧化物,可举出例如,氧化铁、氧化硅(二氧化硅)、氧化铝、勃姆石等氧化铝、氧化

镁、氧化钛、氧化铈、氧化锆等。作为氢氧化物,可举出例如,氢氧化铝、氢氧化钙、氢氧化镁等。作为碳系材料,可举出例如,炭黑、石墨、石墨烯、富勒烯、碳纳米管、碳纳米纤维等。此外,也可以使用作为硅酸盐矿物的滑石等。

[0095]

这些其它导热性填料可以单独使用,但也可以并用2种以上。

[0096]

从提高导热性的观点考虑,其它导热性填料的导热率优选为8w/(m

·

k)以上,更优选为20w/(m

·

k)以上。

[0097]

从导热性和绝缘性的观点考虑,其它导热性填料优选选自氧化铝、氧化镁、氮化硼、滑石、氮化铝、石墨烯中的1种以上,更优选选自氧化铝、氧化镁、和氮化铝中的1种以上,进一步优选选自氧化铝和氧化镁中的1种以上。

[0098]

其它导热性填料的球形度例如为0.5以上,优选为0.55以上,进一步优选为0.6以上。球形度越接近于1则越接近于球形,通过使球形度高,从而易于提高其它导热性填料的填充率。此外,球形度的上限没有特别限定,为1。

[0099]

此外,在本发明中,除了其它导热性填料以外,如上述那样使金刚石粒子的球形度也高,从而易于提高金刚石粒子和其它导热性填料的合计填充量。

[0100]

其它导热性填料的形状没有特别限定,可以为板状、鳞片状、针状、纤维状、管状、球状、破碎形状等中的任一者,但优选为球状、破碎形状中的任一者。需要说明的是,所谓球状,如上述那样是指球形或与球形近似的形状,球形度为0.8以上。此外,破碎形状例如具有0.5以上且小于0.8的球形度,优选具有0.55以上且小于0.8的球形度,更优选具有0.6以上且小于0.8的球形度。

[0101]

其它导热性填料的一次粒子的平均粒径例如为0.1μm以上且200μm以下。如果为0.1μm以上,则通过与金刚石粒子并用,从而易于使导热率高。此外,在树脂成分为液状成分的情况下,可以防止树脂组合物增稠,成为低粘度。因此,易于使涂覆性、成型性等良好。此外,通过为200μm以下,从而除了金刚石粒子以外,即使高填充其它导热性填料,也不易发生填料不均匀分散等不良状况。从这些观点考虑,其它导热性填料的一次粒子的平均粒径优选为0.5μm以上且150μm以下,更优选为1μm以上且100μm以下。

[0102]

在树脂组合物含有其它导热性填料的情况下,其它导热性填料的填充率只要以填料合计填充率成为后述范围的方式适当调整即可,但优选为60体积%以下,更优选为50体积%以下,进一步优选为40体积%以下。通过为这些上限值以下,从而可以在树脂组合物中混配一定量以上的金刚石粒子,因此易于使导热率提高。此外,其它导热性填料的填充率优选为2体积%以上,更优选为10体积%以上,进一步优选为20体积%以上。如果为这些下限值以上,则易于发挥混配了其它导热性填料的效果。

[0103]

此外,在树脂组合物含有其它导热性填料的情况下,从绝缘性和导热性的观点考虑,其它导热性填料的填充率相对于金刚石粒子的填充率,优选为0.1以上且5以下,更优选为0.2以上且3以下,从进一步提高绝缘性的观点考虑,进一步优选为0.3以上且2以下。

[0104]

其它导热性填料例如可以为一次粒子的平均粒径为10μm以上且200μm以下的导热性填料(以下,也称为“大粒径导热性填料”),也可以为一次粒子的平均粒径为0.1μm以上且小于10μm的导热性填料(以下,也称为“小粒径导热性填料”)。此外,其它导热性填料也可以使用大粒径导热性填料和小粒径导热性填料两者。

[0105]

大粒径导热性填料的一次粒子的平均粒径优选为15μm以上且200μm以下,更优选

为18μm以上且150μm以下,优选为20μm以上且100μm以下。大粒径导热性填料可以单独使用1种,但也可以并用一次粒子的平均粒径彼此不同的2种以上。

[0106]

小粒径导热性填料的一次粒子的平均粒径更优选为0.2μm以上且8μm以下,进一步优选为0.5μm以上且7μm以下,更进一步优选为1μm以上且7μm以下。

[0107]

小粒径导热性填料可以单独使用1种,但也可以并用一次粒子的平均粒径彼此不同的2种以上。

[0108]

其它导热性填料可以进行表面处理。其它导热性填料通过进行表面处理,从而易于与树脂成分融合,易于与树脂成分中的大量金刚石粒子一起被均匀地分散。

[0109]

其它导热性填料通过硅烷化合物、有机钛化合物、有机铝化合物、磷酸化合物等表面处理剂进行表面处理,优选通过硅烷化合物进行表面处理。另外,表面处理的详细和处理方法与对金刚石粒子进行的表面处理同样,因此其说明省略。

[0110]

需要说明的是,其它导热性填料在使用2种以上的情况下,可以全部填料进行表面处理,也可以仅一部分进行表面处理。

[0111]

在其它导热性填料进行表面处理的情况下,优选与金刚石粒子混合,与金刚石粒子同时进行表面处理,但也可以与金刚石粒子分开进行表面处理。

[0112]

在本发明中,其它导热性填料以补充的方式与金刚石粒子组合含有为好。具体而言,为了使导热率高,导热性填料(金刚石粒子、和其它导热性填料)优选将大粒径的填料与小粒径的填料组合,将大粒径和小粒径的填料都以规定量以上混配。

[0113]

因此,在金刚石粒子不含有大粒径金刚石的情况下、即使含有也少的情况下,作为其它导热性填料,只要至少混配大粒径导热性填料即可。

[0114]

同样地,在金刚石粒子不含有小粒径金刚石的情况下、即使含有也少的情况下,作为导热性填料,只要至少混配小粒径的其它导热性填料即可。

[0115]

此外,在金刚石粒子分别含有适度量的大粒径金刚石、和小粒径金刚石两者的情况下,导热性填料也分别适度混配小粒径导热性填料和大粒径导热性填料两者为好。

[0116]

导热性填料整体(即,金刚石粒子与其它导热性填料的合计)中的、大粒径填料相对于小粒径填料的体积比(大粒径/小粒径)例如为0.1以上且10以下。该体积比优选为0.25以上且8以下,更优选为0.5以上且5以下。需要说明的是,所谓大粒径填料,是指一次粒子的平均粒径为10μm以上且200μm以下的导热性填料,其体积为上述大粒径金刚石粒子与大粒径导热性填料的合计体积。此外,所谓小粒径填料,是指一次粒子的平均粒径为0.1μm以上且小于10μm的导热性填料,其体积为上述小径金刚石粒子与小粒径导热性填料的合计体积。

[0117]

如果使导热性填料整体中的体积比(大粒径/小粒径)为上述范围内,则即使使导热性填料的含量为大量,也能够使导热性填料均匀地分散于树脂成分。此外,可以使树脂组合物的导热率充分高。

[0118]

此外,导热性填料的合计填充率(即,金刚石粒子的填充率与其它导热性填料的填充率的合计)优选为40体积%以上且92体积%以下,更优选为50体积%以上且90体积%以下,进一步优选为60体积%以上且86体积%以下。通过为这些下限值以上,从而可以使导热率高。此外,通过为上限值以下,从而易于使导热性填料适当分散在树脂成分中。

[0119]

(其它添加剂)

[0120]

本发明的树脂组合物根据需要可以含有分散剂、抗氧化剂、热稳定剂、着色剂、阻燃剂、抗静电剂等在散热构件中一般使用的添加剂。此外,树脂组合物在使用热固性树脂等固化性树脂的情况下,可以含有反应抑制剂。通过含有反应性抑制剂而抑制固化催化剂的催化活性等,从而可以使树脂组合物的贮藏寿命(shelf life)、适用期(pot life)延长。此外,树脂组合物在使用光固化性树脂的情况下,可以含有光聚合引发剂。

[0121]

作为反应抑制剂,可以使用公知的物质,在树脂成分为有机硅树脂的情况下,可举出例如,1-乙炔基-1-环己醇、3,5-二甲基-1-己炔-3-醇等乙炔化合物、三丁基胺、四甲基乙二胺等各种氮化合物、三苯基膦等有机磷化合物、肟化合物、有机氯化合物等。

[0122]

对于固化型有机硅树脂,上述反应抑制剂可用于一液固化型、二液固化型中的任一者。此外,在为二液固化型的情况下,可以被混配于1液或2液的任一者,只要在混配固化催化剂的一者中被含有即可,因此,优选被混配于1液。

[0123]

反应抑制剂的混配量相对于树脂成分(即,在固化性树脂中主剂与固化剂的合计量)100质量份,优选为0.01质量份以上且2质量份以下,更优选为0.1质量份以上且1质量份以下。

[0124]

(树脂组合物的物性)

[0125]

本发明的树脂组合物通过包含金刚石粒子、或金刚石粒子和除金刚石粒子以外的导热性填料作为导热性填料,并且使上述金属含量的合计为规定范围内,从而导热率变高。树脂组合物的导热率优选为3.5w/(m

·

k)以上,更优选为4.0w/(m

·

k)以上。此外,树脂组合物的导热率越高,散热性等越优异,但例如为25w/(m

·

k)以下,在实用上为15w/(m

·

k)以下为好。

[0126]

这里,所谓导热率,在树脂组合物为固化性的情况下,只要测定固化后的树脂组合物的导热率即可。导热率为通过稳态法(定常法)而测定的。

[0127]

此外,本发明的树脂组合物在室温(25℃)并且常压(1气压)下具有一定的流动性为好。具体而言,树脂组合物在25℃下的粘度优选为400pa

·

s以下。通过使粘度为400pa

·

s以下,从而易于使涂覆性、成型性等良好。从涂覆性、成型性的观点考虑,树脂组合物在25℃下的粘度更优选为300pa

·

s以下。为了防止液体滴落等发生,树脂组合物在25℃下的粘度优选为15pa

·

s以上,更优选为50pa

·

s以上,进一步优选为100pa

·

s以上。

[0128]

需要说明的是,在本说明书中所谓树脂组合物的粘度,为25℃下的粘度,是按照jis k6249而测定的,表示旋转粘度计转子no.16、转速10rpm、3分钟值的粘度。

[0129]

此外,所谓树脂组合物的粘度,在为固化性的情况下是固化前的树脂组合物的粘度,例如,在二液固化型中,为1液与2液刚混合后的粘度。

[0130]

(树脂组合物的调制)

[0131]

本发明的树脂组合物将树脂成分和金刚石粒子、进一步根据需要被混配的其它导热性填料、分散剂等添加剂等混合而调制为好。将这些成分混合的方法没有特别限定,例如,通过在树脂成分中添加金刚石粒子、进一步根据需要被混配的其它导热性填料、添加剂等,然后进行搅拌或混炼等来调制为好。此外,在使用二液固化型的热固性树脂作为树脂成分的情况下,如上述那样,通过将预先准备的1液、与2液混合来调制为好。在准备1液、2液各自时也同样地将各种成分混合而调制为好。

[0132]

此外,导热性填料、金刚石如上述那样通过硅烷化合物进行了表面处理后,混配于

树脂成分为好,但也可以使用整体掺混法。即,导热性填料、金刚石可以不进行上述表面处理,而在树脂成分中加入上述硅烷化合物等进行混合。

[0133]

[散热构件]

[0134]

本发明的散热构件为利用上述树脂组合物而形成的。关于散热构件,例如,在树脂成分包含固化性树脂的情况下,通过使上述树脂组合物为规定的形状后,进行适当加热等使其固化从而能够获得成型为规定的形状的散热构件。此外,在使用光固化性树脂的情况下,通过在使树脂组合物为规定的形状后,照射紫外线等光从而使其固化为好。此外,除了树脂成分包含固化性树脂的情况以外,只要使树脂组合物为规定的形状,制成散热构件即可。作为使树脂组合物为规定的形状的方法,没有特别限定,只要通过涂覆、流延、灌注、挤出成型等而制成薄膜状、片状、块状、不定形状等形状即可。

[0135]

本发明的散热构件在例如电子设备内部中使用。即,本发明也提供具备散热构件的电子设备。本发明的散热构件由于绝缘性和导热性良好,因此即使在电子设备内部使用也不发生异常动作等,可以确保高散热性。更具体而言,散热构件被配置在电子部件上,为了将在电子部件产生的热散出而使用。此外,本发明的散热构件优选以填埋2个对置的构件之间的间隙的方式被配置而使用。2个对置的构件例如一者为电子部件,另一者为用于将热从电子部件放出的散热件、电子设备的壳体、基板等中的任一者为好。

[0136]

实施例

[0137]

以下说明本发明的实施例。然而,本发明不限定于以下实施例。

[0138]

本发明的物性的测定方法和评价方法如下所述。

[0139]

<金属含量的测定方法>

[0140]

使金刚石粒子从制作出的树脂组合物分离,通过icp分析而测定了分离出的金刚石粒子所含有的各金属种类的量。具体而言,对于各实施例、比较例,如下所述进行。

[0141]

首先,对于树脂组合物,用溶剂(甲苯50质量%、二甲苯50质量%的混合溶液)使聚合物等树脂成分溶解(稀释倍率10倍(质量比)),使用离心分离机将金刚石粒子与聚合物等树脂成分分离。

[0142]

将分离出的金刚石粒子10g利用台式小型电炉(日陶科学社制,商品名“nhk-170”),在900℃下烧成48小时,将金刚石粒子分解而烧烬。在烧烬后的残渣中加入王水(浓硝酸(1ml)与浓盐酸(3ml)的混合液)和超纯水6ml,然后,使用沙浴在150℃下加热使其分解,使其干燥固化。接下来,再次加入超纯水而定容到10ml,在搅拌后在23℃下静置1天。将上清液通过icp分析而定量分析了各金属种类。计算被测定出的金属种类的重量/烧烬前的金刚石粒子的重量,以ppm级表示。需要说明的是,icp分析通过icp发光分析装置(日立

ハイテクノロジー

社制“sps5100”)在以下测定条件下进行。

[0143]

此外,在进一步含有除金刚石粒子以外的其它导热性填料(碳系材料除外)的情况下,只要将导热性填料整体从树脂组合物分离,将分离出的导热性填料整体如上述那样在900℃下加热即可。这里,除金刚石粒子以外的导热性填料一般在上述加热时不分解,另一方面,金刚石粒子分解而烧烬,因此通过从分离出的导热性填料整体的重量减去在上述加热后残留的导热性填料的重量从而求出金刚石粒子的重量。此外,加热后的除导热性填料以外的残渣实质上为来源于金刚石粒子的成分,因此通过对该残渣成分实施icp分析,可以定量分析金刚石粒子中的各金属种类。进而,通过该分析结果、和金刚石粒子的重量而求出

金刚石粒子中的各金属的含量(ppm)。

[0144]

<icp分析条件>

[0145]

高频输出:1.2kw喷雾室:同轴型旋风室

[0146]

等离子体气体流量:15l/分钟氩加湿器使用:无

[0147]

辅助气体流量:1.5l/分钟分析波长:fe238.204nm,co228.615nm,ni230.299nm,cr267.716nm

[0148]

载气流量0.9l/分钟积分时间:3秒

[0149]

炬管:石英炬管重复次数:5次

[0150]

雾化器:玻璃雾化器内标校正:无

[0151]

<导热率>

[0152]

通过稳态法,用测定装置

メンターグラフィックス

社制“dyntim”测定了在各实施例、比较例中获得的测试样品的导热率。基于测定出的导热率以以下评价基准进行了评价。

[0153]

相对于使用氧化铝作为导热性填料,并且填充率相同的比较例(比较例2、3),将导热率为1.2倍以上的情况评价为“a”,将高于1倍且小于1.2倍评价为“b”,将1倍以下评价为“c”。

[0154]

<绝缘性评价>

[0155]

使用耐电压试验机(etechelectronics社制“model7473”),对在各实施例、比较例中获得的测试样品以电压以0.33kv/秒的速度上升的方式,在温度25℃下沿厚度方向施加了直流电压。将测试样品中流过10ma的电流时的电压设为绝缘击穿电压。通过将绝缘击穿电压除以测试样品的厚度从而标准化,算出绝缘击穿强度。以以下基准评价了绝缘击穿强度。

[0156]

s:15kv/mm以上

[0157]

a:12kv/mm以上且小于15kv/mm

[0158]

b:8kv/mm以上且小于12kv/mm

[0159]

c:小于8kv/mm

[0160]

<耐磨损和破碎性评价>

[0161]

以各实施例、比较例的混配比例将金刚石粒子的混合物5g加入到容器中,在自转公转搅拌(

シンキー

社制,型号“are310”)中以2000rpms实施3次20分钟搅拌。对于试验前的粒度分布和试验后的粒度分布,使用干式激光衍射型粒度分布计(

マルバーン

社制,商品名

“マスタサイザー

3000”)来追踪粒度分布的变化,以以下评价基准进行了评价。需要说明的是,在表1中,显示评价结果和变化率(%)。

[0162]

s:平均粒径(d50)的变化为0.5%以下,耐磨损和耐破碎性优异。

[0163]

a:平均粒径(d50)的变化大于0.5%且为1%以下,耐磨损和耐破碎性优异。

[0164]

b:平均粒径(d50)的变化大于1%且为1.5%以下,耐磨损和耐破碎性良好。

[0165]

c:平均粒径(d50)的变化大于1.5%,耐磨损和耐破碎性不充分。

[0166]

<涂覆性评价>

[0167]

通过在各实施例、比较例中获得的树脂组合物在25℃下的粘度,以以下显示的评价基准评价了涂覆性。需要说明的是,25℃下的粘度利用说明书记载的测定方法而测定。

[0168]

a:粘度为300pa

·

s以下,通过优异的涂覆性而制作出了测试样品。

[0169]

b:粘度高于300pa

·

s且为400pa

·

s以下,实用上没有问题地制作出了测试样品。

[0170]

c:粘度高于400pa

·

s,难以通过涂覆而制作测试样品。

[0171]

在实施例、比较例中使用的导热性填料如下所述。

[0172]

<金刚石粒子>

[0173]

(大粒径)

[0174]

a-1:

トーメイダイヤ

社制,商品名“tms 325-400”,一次粒子的平均粒径50μm,球形度0.9,球状品

[0175]

b-1:

イルジン

社制,“impm40-60”,一次粒子的平均粒径50μm,球形度0.6,破碎品

[0176]

c-1:

エレメントシックス

社制,商品名“mda40-80”,一次粒子的平均粒径50μm,球形度0.6,破碎品

[0177]

d-1:

ハイペリオン

社制,商品名“gmm40-60”,一次粒子的平均粒径50μm,球形度0.6,破碎品

[0178]

e-1:

サンゴバン

社制,商品名“mbe40-60”,一次粒子的平均粒径50μm,球形度0.6,破碎品

[0179]

f-1:

エレメントシックス

社制,商品名“pda989”,一次粒子的平均粒径50μm,球形度0.9,球状品

[0180]

z-1:长沙石立社制,商品名“mbd 325-400”一次粒子的平均粒径50μm,球形度0.9,球状品

[0181]

(小粒径)

[0182]

a-2:

トーメイダイヤ

社制,商品名“cmm4-8”,一次粒子的平均粒径4μm,球形度0.6,破碎品

[0183]

b-2:

イルジン

社制,商品名“impm4-8”,一次粒子的平均粒径4μm,球形度0.6,破碎品

[0184]

c-2:

エレメントシックス

社制,商品名“mda4-8”,一次粒子的平均粒径4μm,球形度0.6,破碎品

[0185]

d-2:

ハイペリオン

社制,商品名“gmm4-8”,一次粒子的平均粒径4μm,球形度0.6,破碎品

[0186]

e-2:

サンゴバン

社制,商品名“mbe4-8”,一次粒子的平均粒径4μm,球形度0.6,破碎品

[0187]

<其它导热性填料>

[0188]

(氧化铝(alumina))

[0189]

g-1:

デンカ

社制,商品名“dam-45”,一次粒子的平均粒径50μm,球形度0.9,球状品

[0190]

g-2:

デンカ

社制,商品名“dam-03”,一次粒子的平均粒径4μm,球形度0.9,球状品

[0191]

(aln(氮化铝))

[0192]

h-1:東洋

アルミニウム

社制,商品名“tfz-n05”,一次粒子的平均粒径5μm,球形度0.9,球状品

[0193]

[实施例1~4、6~10、比较例1]

[0194]

相对于作为树脂成分的、构成加成反应固化型有机硅树脂的主剂的乙烯基两末端有机聚硅氧烷2.1质量份,以表1所示的混配份数(质量份)加入金刚石粒子,进一步添加反

应延迟剂0.015质量份、催化剂量的铂催化剂,调制出树脂组合物的1液。此外,相对于构成加成反应固化型有机硅树脂的固化剂的有机含氢聚硅氧烷2.1质量份,以表1所示的混配份数(质量份)加入金刚石粒子,在自转公转搅拌(

シンキー

社制,型号“are310”)中以2000rpms实施3次20分钟搅拌,调制出树脂组合物的2液。将由1液与2液以质量比(1液/2液)1:1混合而获得的树脂组合物作为测试样品而进行了测定。

[0195]

[实施例5]

[0196]

相对于作为树脂成分的二甲基聚硅氧烷(硅油,商品名“sh200cv”,三菱化学社制)2.1质量份,以表1所示的混配份数加入金刚石粒子,调制树脂组合物,由该树脂组合物制作出测试样品,除此以外,与实施例1同样地实施。

[0197]

[实施例11]

[0198]

相对于作为树脂成分的环氧化合物(商品名

“エピコート”

,三菱化学社制)4.9质量份、固化剂(商品名“dicy7”,三菱化学社制,)0.1质量份,以表1所示的混配份数加入金刚石粒子,调制树脂组合物,然后,在150℃的烘箱中放入2小时而使其固化。由该树脂固化物制作出测试样品,除此以外,与实施例1同样地实施。

[0199]

[实施例12]

[0200]

将作为树脂成分的丙烯酸系树脂(商品名“4

‑ヒドロキシブチルアクリレート”

,大阪有机化学工业社制)2.0质量份和丙烯酸系树脂(商品名“cn9005”,arkema社制)0.1质量份混合,在该树脂成分中加入了光聚合引发剂(商品名“omnirad 819”,igm resins b.v.社制)0.01质量份。在所得的混合物中进一步以表1所示的混配份数加入金刚石粒子,调制树脂组合物,在uv灯365nm、100mw/cm2、30秒的条件下照射,使其固化。由该树脂固化物制作出测试样品,除此以外,与实施例1同样地实施。

[0201]

[比较例2,3]

[0202]

代替金刚石粒子,以表1所示的混配份数加入氧化铝,与实施例1同样地实施。

[0203]

[表1]

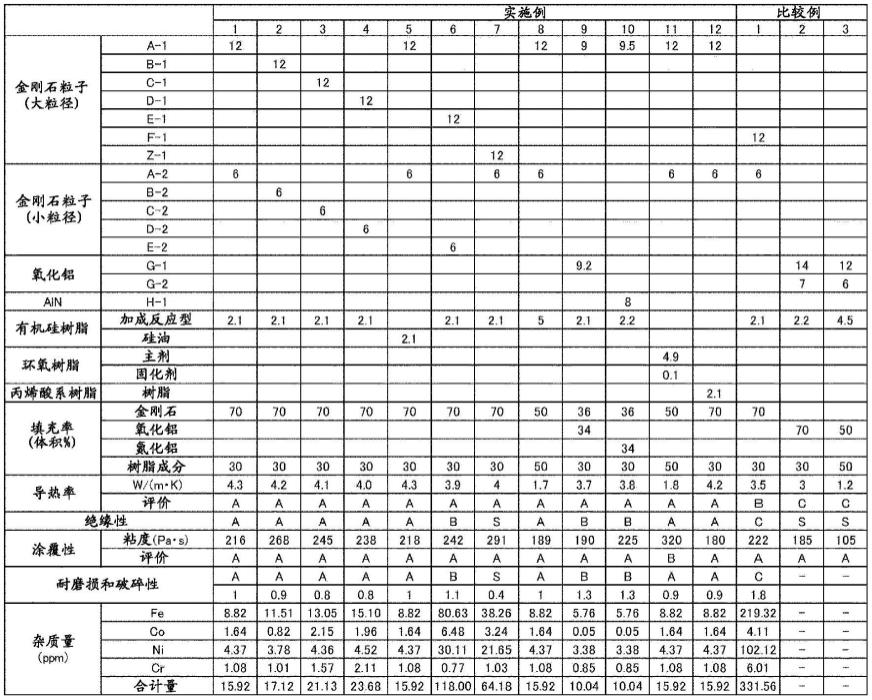

[0204][0205]

※

表1中的金刚石粒子、氧化铝、aln、有机硅树脂、环氧树脂、和丙烯酸系树脂的栏中的值表示质量份。

[0206]

如表1所示那样,在金刚石粒子中的金属含量的合计为5ppm以上且300ppm以下的各实施例中,金刚石粒子的耐磨损和破碎性良好,制成了在使树脂组合物的绝缘性良好的同时,导热率高从而导热性优异的物质。与此相对,如比较例1所示那样,如果金属含量的合计变高,则由于杂质的影响而导热性和绝缘性降低了。此外,不使用金刚石粒子的比较例2、3中导热性也不充分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。