1.本发明属于表面工程领域,是一种用等离子喷丝制备耐磨防腐的铁基非晶涂层的方法,该发明主要应用于防腐蚀、耐磨损等各个工业领域。

背景技术:

2.非晶态合金是偏离平衡、结构无序的固体合金,由于不存在晶体材料常见的晶界偏析等缺陷,在很多方面表现出晶体所不具备的优良性能,如高硬度、耐腐蚀等等。铁基非晶合金具有高强度、高耐磨性、高的玻璃形成能力和价格低廉、制备简单的特性,是一种极具潜力的表面耐磨材料。非晶材料在其制备过程中需要通过快速冷却的方式把亚稳态组织保留下来,因此,通过目前已有手段制备非晶块体材料的尺寸极为有限。而将非晶材料以涂层形式沉积在基体表面就能够最大限度地降低其尺寸方面的限制。热喷涂具有可喷涂材料范围广,生产效率高,涂层成分和厚度精确可控且不受基体尺寸形状限制等特点,是一种制备铁基非晶涂层的重要方法,具有广阔的应用前景。

3.目前主要以电弧喷涂、等离子喷粉、激光熔覆等方法来制备满足工程需求的具有一定厚度的铁基非晶涂层,比如cn102251204a发明了一种用电弧喷涂制备含非晶相涂层的含磷铁基粉芯丝材及涂层制备方法,制备的涂层显微硬度在900hv左右,耐磨性能较好,具有良好的力学性能。cn111893404a公开了一种高耐磨铁基非晶/碳纳米管粉芯丝材及其制备方法和应用,该丝料包括98.5-99.5wt.%铁基非晶和0.5-1.5wt.%碳纳米管,采用电弧喷涂的方法制备的复合防护涂层的结合强度≥30mpa,硬度≥700hv,摩擦系数≤0.5。cn114016019a提供了一种铁基非晶涂层及其制备方法和应用,采用激光熔覆技术在基体表面制备预铁基非晶涂层,通过二次重熔工艺将预铁基非晶涂层进行重新熔覆,所制备的涂层硬度为1100~1250hv。

4.纵观上述非晶涂层制备方法,大多数是采用了预合金化的非晶粉末或者棒料作为原材料,非晶涂层成份决定于原料粉末或者棒料,难以进行成份调节和性能调控。有些研究是以药芯焊丝混粉的方式进行电弧喷涂,这样虽然可以在一定范围内得到不同成份的非晶涂层,但是由于电弧喷涂中颗粒的氧化非常严重,在制备易氧化的铁基非晶合金时存在较大困难,仅能在fe-b,fe-p此类含有净化脱氧元素的简单合金体系中来制备非晶。因此,本发明采用等离子喷涂药芯焊丝的方式,利用延长喷嘴在惰性气体保护下制备出多组元的铁基非晶涂层,与已有电弧喷涂非晶涂层相比,本发明所制备的涂层氧化物明显减少,涂层硬度更高,涂层性能优异,且制备设备简单,操作方便。

技术实现要素:

5.本发明的目的在于提供一种制备高耐磨铁基非晶涂层用的粉芯丝材、涂层的制备方法及应用,本发明制备的涂层硬度高、耐磨性能好,能够提高零部件在严苛的腐蚀磨损条件下的使用性能及使用寿命。

6.实现本发明目的的技术解决方案为:一种用于等离子喷涂制备高耐磨铁基非晶涂层的粉芯丝材及涂层制备方法,包括如下步骤:

7.步骤(1):将此种用于等离子喷涂制备高耐磨铁基非晶合金涂层的粉芯丝材轧制,最终获得直径为3.0mm的粉芯丝材,正负公差在0.03mm以内;

8.步骤(2):对基体表面进行洁净化清理(机械打磨或喷砂)和预热处理;

9.步骤(3):采用等离子喷涂工艺在惰性气氛下制备高耐磨铁基非晶合金涂层,等离子喷涂工艺参数为:电流500a,电压64v,氩气流量50l/min,氢气流量8l/min,喷涂距离110mm,送丝速度3.5m/min,涂层厚度300~500μm。采用氩气作为惰性气氛保护气,氩气流量6l/min。

10.进一步的,所述步骤(1)中一种用于等离子喷涂制备高耐磨铁基非晶合金涂层的粉芯丝材,其特征在于,粉芯丝材药芯成分原子百分比为:cr:17.5-19.5at.%;ni:0-1at.%;mo:8-10at.%;c:2.5-4.5at.%;b:13.5-15.5at.%;si:2.5-4.5at.%;w:3-5at.%;fe:余量。丝材外皮所用钢带材为430不锈钢带;粉芯丝材内添加粉料的直径小于35μm;粉芯丝材填充率:33%。

11.进一步的,所述步骤(2)中洁净化处理是指采用机械打磨方式将基体表面磨平,粗糙度ra<0.5,也可以直接用棕刚玉喷砂除去表面油绣等污染物,处理后的表面粗糙度为ra8.0-10.0。

12.进一步的,所述步骤(2)中对钢材基体预热处理使用等离子喷枪在基体表面快扫,使基体表面温度达到180-220℃。

13.一种采用上述方法制备的涂层,所述涂层的厚度为300~500μm。

14.本发明与背景技术相比具有明显的先进性,目前主要以电弧喷涂、等离子喷粉、激光熔覆等方法来制备工程用铁基非晶涂层,纵观目前的方法中,大多数是采用了预合金化的非晶粉末或者棒料作为原材料,非晶涂层成份由原料粉末或者棒料所决定,成份受限。有些研究者以药芯焊丝混粉的方式进行电弧喷涂,虽然可以在一定范围内得到不同成份的非晶涂层,但是由于电弧喷涂中颗粒的氧化非常严重,在制备易氧化的铁基非晶合金时存在较大困难,只能选择fe-b,fe-p此类含有脱氧元素的简单非晶合金体系。

15.因此,本发明采用等离子喷涂药芯焊丝的方式,利用延长喷嘴,确保在惰性气体保护下制备铁基非晶涂层,利用药芯焊丝可以实现多组元成份的多种调配,能让铁基非晶涂层在更大范围内变化。

16.本发明避免了传统等离子喷涂非晶粉末工艺中先有非晶粉末再喷涂涂层的复杂过程,而且更适合实际工程应用,尤其在耐磨部件的工程现场施工中。因为送丝比送粉更为灵活,也更方便,送粉需要额外的送粉器,还要保证全部送粉通路在密闭管路中不漏气,这在现场施工中往往是难以做到的。利用等离子喷丝的方法,所添加的合金原料在丝材的熔化的过程中即可通过合金反应,直接转变成非晶成份的喷涂颗粒,沉积后变成非晶涂层。

17.与已有的同样使用丝材的电弧喷涂方法相比,本发明采用更高温等离子射流而非电弧作为热源,温度更高,所以非晶合金体系中的成份选择可以更宽泛,一些高熔点合金元素添加量可以更多,涂层的性能会更好,同时,整个喷涂过程在惰性气氛下进行,本发明的方法更适合于制备铁基合金这类易氧化的合金。较之于常规电弧喷涂铁基合金涂层,采用本发明所制备的铁基非晶涂层中氧化物明显更少,硬度更高,涂层性能更优异。

附图说明

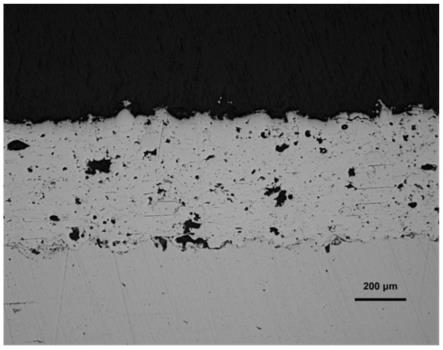

18.图1实施例1制备的铁基非晶涂层横截面金相图

19.图2实施例1制备的铁基非晶涂层xrd图

20.图3实施例1制备的铁基非晶涂层及基体摩擦系数曲线图

21.图4实施例1制备的铁基非晶涂层及基体磨损体积图

具体实施方式

22.根据下述的实施例,更好地理解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体物料配比、工艺条件及其结果仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

23.实施例1:

24.一种用于等离子喷涂制备高耐磨铁基非晶合金涂层的粉芯丝材,所述丝材由430不锈钢带包覆粉芯制成,所述粉芯由八种元素粉末混合而成;所述粉芯丝材填充率为33%;所述粉芯丝材内添加粉料的直径小于35μm;所述药芯成分原子百分比为:cr:18.5at.%;ni:0.5at.%;mo:9at.%;c:3.5%;b:13.5at.%;si:3.5at.%;w:4at.%;fe:余量。

25.上述高耐磨铁基非晶粉芯丝材由以下步骤获得:

26.(1)将八种元素粉末按原子百分比进行配比,粉末直径小于35μm,混合后加入酒精,利用球磨机以120r/min湿混24h,得到混合料,不锈钢研磨球与混合粉末的重量比为4:1;

27.(2)将混合料放置于旋转蒸发仪中,干燥至酒精挥发,再将干燥后的混合料放入80℃烘箱中干燥4h,然后过60目筛,得到粉料;

28.(3)将430不锈钢带压成u形,再将步骤(2)中的粉料加入u形槽;

29.(4)将u形不锈钢带闭合,将粉料包覆其中,然后逐渐拉拔、减径,最终获得直径3mm的粉芯丝材。

30.所述铁基非晶粉芯丝材在制备高耐磨铁基非晶涂层中的应用,包括以下步骤:

31.(1)对基体表面进行洁净化清理和预热处理。使用400、600和800目砂纸依次打磨,然后使用酒精进行洁净化清洗去除污渍,采用棕刚玉进行喷砂除去表面油绣等污染物,处理后的表面粗糙度为ra9.0;使用等离子喷枪在基体表面快扫,使钢材基体温度达到200℃。

32.(2)将粉芯丝材装入等离子喷涂设备的送丝装置中,在预处理的基体表面制备涂层,具体参数如下:电流500a,电压60v,氩气流量45l/min,氢气流量6l/min,喷涂距离100mm,送丝速度3.5m/min。采用氩气作为惰性气氛保护气,氩气流量6l/min。

33.实施例2:

34.一种用于等离子喷涂制备高耐磨铁基非晶合金涂层的粉芯丝材,所述丝材由430不锈钢带包覆粉芯制成,所述粉芯由八种元素粉末混合而成;所述粉芯丝材填充率为33%;所述粉芯丝材内添加粉料的直径小于35μm;所述药芯成分原子百分比为:cr:18.5at.%;ni:0.5at.%;mo:9at.%;c:3.5%;b:13.5at.%;si:3.5at.%;w:4at.%;fe:余量。

35.上述高耐磨铁基非晶粉芯丝材由以下步骤获得:

36.(1)将八种元素粉末按原子百分比进行配比,粉末直径小于35μm,混合后加入酒精,利用球磨机以120r/min湿混24h,得到混合料,不锈钢研磨球与混合粉末的重量比为4:

1;

37.(2)将混合料放置于旋转蒸发仪中,干燥至酒精挥发,再将干燥后的混合料放入80℃烘箱中干燥4h,然后过60目筛,得到粉料;

38.(3)将430不锈钢带压成u形,再将步骤(2)中的粉料加入u形槽;

39.(4)将u形不锈钢带闭合,将粉料包覆其中,然后逐渐拉拔、减径,最终获得直径3mm的粉芯丝材。

40.所述铁基非晶粉芯丝材在制备高耐磨铁基非晶涂层中的应用,包括以下步骤:

41.(1)对基体表面进行洁净化清理和预热处理。使用400、600和800目砂纸依次打磨,然后使用酒精进行洁净化清洗去除污渍,采用棕刚玉进行喷砂除去表面油绣等污染物,处理后的表面粗糙度为ra9.0;使用等离子喷枪在基体表面快扫,使钢材基体温度达到200℃。

42.(2)将粉芯丝材装入等离子喷涂设备的送丝装置中,在预处理的基体表面制备涂层,具体参数如下:电流550a,电压64v,氩气流量50l/min,氢气流量8l/min,喷涂距离120mm,送丝速度3.5m/min。采用氩气作为惰性气氛保护气,氩气流量8l/min。

43.根据实施例制备出高耐磨铁基非晶涂层,结合附图对其性能检测进行说明:

44.1.对实施例所制备涂层进行孔隙率分析,采用image pro plus 6.0图像分析软件,利用图像法分析涂层孔隙率,以评价涂层致密度。对实施例所制备涂层横截面五张金相照片进行计算,并取平均值。图1为实施例1制备涂层横截面的金相照片,可以看出铁基非晶涂层与不锈钢基体间结合良好,涂层厚度约450μm,涂层孔隙率仅为2%,铁基非晶合金涂层中没有大孔隙且致密度较高。

45.2.对实施例所制备涂层进行x射线衍射实验,采用d8advance型x射线衍射仪进行。测试条件为:cu靶kα辐射,电压40kv,电流50ma,衍射角(2θ)测量范围为10~90

°

,扫描步长0.02

°

,温度为298k。图2为实施例1所制备涂层的xrd图,可以看出铁基非晶合金涂层在43

°

左右有明显的宽峰,表明涂层中主要是非晶态。但是由于许多结晶相的存在,表现为许多较窄的尖峰,包括cr的氧化物、wc。

46.3.对实施例所制备的涂层进行显微硬度测试,采用hxd-1000tm数字式显微硬度计,所用试验力100gf,载荷时间10s,随机选取10个区域进行测量,取平均硬度值,见表1。

47.4.对实施例所制备的涂层进行耐磨损试验,利用cft-1型摩擦磨损综合性能测试仪对涂层进行摩擦磨损试验,摩擦副为直径6mmgcr15钢球,载荷为20n,摩擦速率为200r/min,滑动长度5mm,滑动时间30min。图3为实施例1所制备涂层摩擦系数曲线图,图4为实施例1所制备涂层及基体磨损的磨损体积,可以看出铁基非晶涂层的磨损体积为基体的1/3,表明该铁基非晶涂层具有优异的耐磨损性能。

48.表1实施例1孔隙率及显微硬度

49.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。