1.本实用新型涉及增材制造领域,更具体地说是一种轮胎模具钢片增材制造随形支撑结构。

背景技术:

2.随着全球公路建设和汽车工业的发展,汽车对轮胎的性能要求在不断提升,轮胎结构也在不断改进,轮胎花纹样式随之持续更新。因此对轮胎模具特别是高精度子午线轮胎模具的质量要求越来越严格。各类车辆轮胎是由轮胎模具硫化成型制造的,轮胎模具的作用包括硫化和成型。轮胎产品中的花纹、图案、字体及其他外观特征皆由轮胎模具成型而来。对于精密子午线轮胎而言,轮胎花纹的加工精度直接影响到轮胎的性能。这对轮胎花纹加工提出的了挑战。

3.传统子午线轮胎模具花纹制造工艺包括:电火花加工、精密铸造、高速雕刻花纹。但是,传统制造存在流程繁琐,需要的工艺装备多、成本较高、电极损耗大、型腔花筋根部容易出现圆角等难以克服的问题。除此之外,随着轮胎行业对模具插片结构复杂化和产品的多样性的追求,传统冲压、线切割、电火花和cnc已经无法满足轮胎插片的制造要求。激光选区熔化技术是集计算机辅助设计、数控制造、增材制造于一体的先进制造技术。相对于传统的材料去除加工技术,slm不需要传统的刀具、夹具及多道加工工序,利用三维设计数据在一台设备上可快速地制造出任意复杂结构的零件。

4.与传统成型工艺不同,slm技术通过激光高温作用将金属粉末充分熔化,从而使其与金属基板以冶金结合的方式进行连接,故在打印完成后仍需要借助复杂的加工手段将成型零件与基板分离。然而,为便于成型零件与基板的分离,通常会在零件上与基板产生结合的表面设计一些额外的结构用以减少零件成型后的加工量。而对于薄片类零件如轮胎模具钢片而言,甚至可以在完全手动或仅使用简单工具的情况下将钢片与基板快速分离。尽管现阶段报道已知的支撑设计方法旨在有效减少零件与基板间的接触面积,降低二者之间的结合强度,减少后续加工量,但由于在slm制造过程中产生大量的热量以及零件特征的不均匀分布,使得零件自上而下地形成一定的温度梯度,从而导致热量在钢片上的不均匀分布并产生竖直方向上的内应力,以至在钢片打印过程中支撑断裂,钢片无法达到设计尺寸精度甚至完整成型。

技术实现要素:

5.本实用新型的目的是提供一种轮胎模具钢片增材制造随形支撑结构,可以解决现有技术中轮胎模具钢片选区激光熔化成行时因强度不足引起的变形开裂的技术问题,确保零件尺寸精度与一致性,而且还便于打印成型后钢片与基板的分离,避免人为手工打磨、抛光工序,大幅提升批量化生产效率。

6.本实用新型的目的通过以下技术方案来实现:

7.一种轮胎模具钢片增材制造随形支撑结构,包括钢片和对钢片进行支撑的多个块

状支撑,所述块状支撑为双层支撑结构,块状支撑包括支撑底座和支撑齿;

8.所述支撑底座为六面体,支撑齿为棱锥体;

9.多个块状支撑构成支撑区域与钢片的形状相同;

10.所述块状支撑为空心结构;

11.所述块状支撑能够插入到钢片内;

12.还包括用于对钢片侧边进行支撑的柱状支撑;

13.所述柱状支撑为实心结构;

14.所述钢片、块状支撑和柱状支撑一体烧结成型;

15.所述柱状支撑和块状支撑均成型在基板上,多个块状支撑在基板上被分隔成多个区域;

16.所述柱状支撑的底部与基板接触的半径为r1,柱状支撑的顶部与钢片接触的半径为r2,钢片厚度为t,r1=t-0.1,r2=r1-0.1,柱状支撑的高度则与钢片底部距基板的距离相同。

附图说明

17.下面结合附图和具体实施方法对本实用新型做进一步详细的说明。

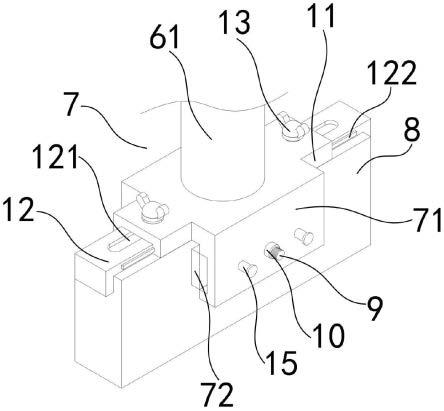

18.图1是本实用新型的钢片、块状支撑和柱状支撑连接俯视图;

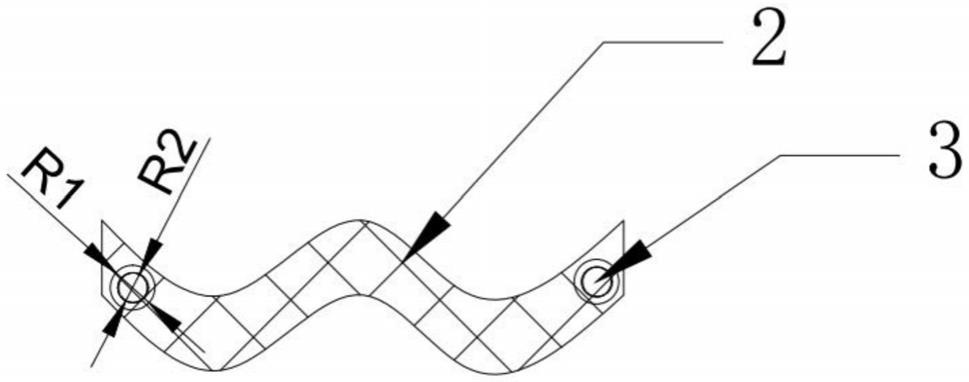

19.图2是本实用新型的钢片、块状支撑和柱状支撑连接正视图;

20.图3和图4是本实用新型的块状支撑参数示意图;

21.图5、图6和图7是本实用新型的块状支撑和钢片连接示意图。

22.图中:钢片1;块状支撑2;柱状支撑3。

具体实施方式

23.下面结合附图对本实用新型做进一步详细说明。

24.如图1至7所示,下面对轮胎模具钢片增材制造随形支撑结构的结构和功能进行详细的说明;

25.一种轮胎模具钢片增材制造随形支撑结构,包括钢片1和对钢片1进行支撑的多个块状支撑2,所述块状支撑2为双层支撑结构,块状支撑2包括支撑底座和支撑齿,支撑底座为六面体,支撑齿为棱锥体,多个块状支撑2构成与钢片1形状相同的支撑区域;

26.进而多个支撑齿和钢片1接触,对钢片1进行支撑,由于多个支撑齿的分布和钢片1的形状相同,进而对钢片1进行全面支撑,可以解决现有技术中轮胎模具钢片选区激光熔化成行时因强度不足引起的变形开裂的技术问题,确保零件尺寸精度与一致性;

27.同时如图2所示,支撑齿为棱锥体,棱锥体的上端面较小,多个棱锥体的上端和钢片1之间为间隔接触,使得支撑齿和钢片1之间更容易分离;

28.进一步的,块状支撑2为空心结构,使得支撑齿和钢片1之间更容易分离;

29.进一步的,当钢片1的面积增加时,为了保证块状支撑2对钢片1的支撑力,进而块状支撑2能够插入到钢片1内;

30.进一步的,为了进一步的增加对钢片1的支撑,还设置有实心结构的用于对钢片1侧边进行支撑的柱状支撑3,钢片1、块状支撑2和柱状支撑3一体烧结成型,柱状支撑3的底

部与基板接触的半径为r1,柱状支撑3的顶部与钢片 1接触的半径为r2,钢片1厚度为t,r1=t-0.1,r2=r1-0.1,柱状支撑3的高度则与钢片1底部距基板的距离相同;

31.进一步的,柱状支撑3和块状支撑2均成型在基板上,多个块状支撑2在基板上被分隔成多个区域,如图3所示,为了保证块状支撑2和钢片1之间更容易被分离,进而设置有分隔宽度和填充区域宽度,即在填充区域宽度内设置有块状支撑2,分隔宽度将多个块状支撑2分成一片一片的,进而方便块状支撑 2和钢片1之间更容易被分离;

32.下面根据钢片1的大小,具体设置块状支撑2、柱状支撑3、分割宽度和插入零件深度;

33.轮胎模具钢片增材制造随形支撑结构,当钢片1的厚度在0.3mm-0.8mm之间,长度小于10mm时,块状支撑2底部的网格宽度为1-1.2mm,分割宽度为6

ꢀ×

(1-1.2)mm,支撑齿的齿高为1-1.2mm,支撑齿的齿顶宽为0.1-0.2mm,插入零件深度为0mm,柱状支撑3的数量为单侧0根;

34.钢片1的长度大于10mm,小于20mm时,块状支撑2底部的网格宽度为 0.9-1mm,分割宽度为6

×

(0.9-1)mm,支撑齿的齿高为1-1.2mm,支撑齿的齿顶宽为0.1-0.2mm,插入零件深度-1个层厚,柱状支撑3的数量为单侧1根;

35.钢片1的长度大于20mm,小于30mm时,块状支撑2底部格宽度为0.7-0.8mm,分割宽度为6

×

(0.7-0.8)mm,支撑齿的齿高为1-1.2mm,支撑齿的齿顶宽为 0.1-0.2mm,插入零件深度-2个层厚,柱状支撑3的数量为单侧2根;

36.钢片1的厚度在0.8mm-1.5mm之间,长度小于10mm时,块状支撑2底部的网格宽度为0.8-0.9mm,分割宽度为6

×

(0.8-0.9)mm,支撑齿的齿高为0.8-1mm,支撑齿的齿顶宽为0.2-0.3mm,插入零件深度为-1个层厚,柱状支撑3的数量为单侧1根;

37.钢片1的长度大于10mm,小于20mm时,块状支撑2底部的网格宽度为 0.6-0.7mm,分割宽度为6

×

(0.6-0.7)mm,支撑齿的齿高为1-1.2mm,支撑齿的齿顶宽为0.1-0.2mm,插入零件深度-2个层厚,柱状支撑3的数量为单侧2 根;

38.钢片1的长度大于20mm,小于30mm时,块状支撑2底部的网格宽度为 0.7-0.8mm,分割宽度为6

×

(0.5-0.4)mm,支撑齿的齿高为1-1.2mm,支撑齿的齿顶宽为0.1-0.2mm,插入零件深度-3个层厚,柱状支撑3的数量为单侧3 根;

39.钢片1的厚度在1.5mm-2.5mm之间,长度小于10mm时,块状支撑2底部的网格宽度为0.7-0.8mm,分割宽度为6

×

(0.7-0.8)mm,支撑齿的齿高为 0.5-0.7mm,支撑齿的齿顶宽为0.3-0.4mm,插入零件深度为-1个层厚,柱状支撑3的数量为单侧2根;

40.钢片1的长度大于10mm,小于20mm时,块状支撑2底部的网格宽度为 0.5-0.6mm,分割宽度为6

×

(0.5-0.6)mm,支撑齿的齿高为1-1.2mm,支撑齿的齿顶宽为0.1-0.2mm,插入零件深度为-2个层厚,柱状支撑3的数量为单侧 3根;

41.钢片1的长度大于20mm,小于30mm时,块状支撑2底部的网格宽度为 0.3-0.4mm,分割宽度为6

×

(0.3-0.4)mm,支撑齿的齿高为1-1.2mm,支撑齿的齿顶宽为0.1-0.2mm,插入零件深度为-3层厚,柱状支撑3的数量为单侧4 根。

42.钢片1长度大于30mm时,将块状支撑2等分为n段,每一段的长度不大于 30mm,每一段支撑的距离为一个网格宽度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。